SS4型电力机车轮缘磨耗问题分析及措施研究

贺文文

(中铁十六局集团铁运工程有限公司,河北高碑店 074000)

0 引言

轮对作为列车不可或缺的组成部分,在机车的运行当中有着承重与保持行驶安全平稳的关键功能,其质量好坏直接关系到列车运行的稳定性和乘坐的舒适性。从现场运用数据来看,大功率电力机车车轮损伤形式主要有踏面擦伤、剥离、轮缘磨耗及车轮多边形等,而尤以轮缘异常磨耗对轮对的使用寿命影响最大。因此,对车轮的轮缘磨耗问题进行研究,不仅有利于提高机车运行的安全性和稳定性,而且可以极大地降低检修成本,具有重要的工程意义和经济价值。然而在机车的运行过程当中,一些因素会导致机车轮缘的过度磨耗,轮缘的过度异常磨耗会改变轮对与轨道之间的平衡与稳定,影响机车的行驶稳定性与平顺性,当机车轮轨磨耗过大则会导致轮缘过小,轻则缩短镟修周期,重则机车脱轨、颠覆,车毁人亡。机车轮缘磨耗严重影响着轮对工作寿命、车辆的行驶效率和行驶过程中的安全[1-3]。

世界各国都非常重视轮轨关系方面的研究工作。最早的磨耗模型是在1953年由Achard[4]提出的,其指出磨耗量与接触物体的材质以及接触两物体的滑动距离有关。Fries等[5]在Achard模型的基础上,通过建立车辆轨道耦合动力学模型,对车轮磨耗进行了动力学分析,并通过仿真完成轮对磨耗预测。Zobory等[6]对车轮和钢轨的磨损过程做了更加深入的研究,他们对车体、转向架、轮对进行了刚体化处理,将轨道简单离散为集中质量块,采用Hertz和FASTSIM计算轮轨的接触力,同时引入了轨道不平顺函数,他们认为质量密度与接触斑上的能量消耗成正比,可以通过消耗的质量密度来表征磨耗量的大小。Krause等[7]通过对大量的现场实测数据进行统计分析,发现磨耗模型的磨耗系数与摩擦系统自身的结构和物体表面接触温度有很大的相关性。Braghin等[8]运用多体动力学理论建立了仿真模型来对车轮的磨耗进行计算,通过对轮轨蠕滑率的计算程序进行简化处理得到了轮轨之间的接触参数,并对车轮的磨耗情况进行了预测。Telliskivi[9]采用Archard磨损模型对轮轨型面的演变过程实现了定性的分析预测。Montenegro[10]对车轮和轨道的几何特性做了细致的分析,并通过有限元的方法对轮对运动方程进行了完善。Jendel等[11]建立了车轮磨耗预测模型,并将该模型应用于斯德哥尔摩通勤路网某运营车辆,利用模拟仿真的方法对车轮磨耗进行预测。Li和Kalker等[12-13]通过对轮轨接触的计算方法进行改进,基于CONTACT计算方法,提出了non-Hertz接触、共形接触算法,将磨耗计算模型定义为磨耗体积与摩擦功成正比。

针对车轮的磨耗问题,国内的许多学者做了大量的研究工作,郑箭锋[14]通过分析SS3B、HXD3C与HXD1C型电力机车的轮缘磨耗情况,提出了冲角、导向力是导致轮缘磨耗的主要因素,并给出了减缓轮缘磨耗的措施;朱世刚[15]针对SS3型电力机车提出采用TAX箱的扩展插件功能,在弯道加量预喷脂技术实现直线少润滑,弯道外侧集中润滑,有效解决了因牵引吨位增加而导致的机车轮缘磨耗过快问题;沙永龙[16]以HXD2C型电力机车为研究对象,基于机车及运行线路的实际参数,运用多体动力学仿真软件UM,建立了机车动力学模型对轮缘磨耗问题进行了研究。

本论文在充分调研SS4型电力机车轮缘磨耗情况的基础上,对车轮异常磨耗因素进行了详细的数据统计分析,并通过对不同的轮缘磨耗原因采取相应的改进措施,最终使机车的平均轮缘磨耗显著降低。

1 影响因素调查与分析

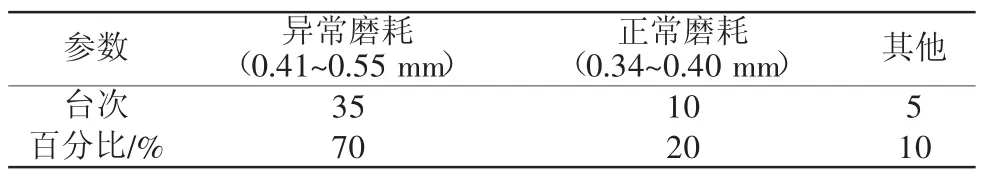

经整理统计前3年的SS4型电力机车轮缘磨损数据,可知轮缘磨耗=(上次轮缘厚度-本次轮缘厚度)÷机车该时段走行公里(轮缘差取最大值),得到前3年SS4 型电力机车平均轮缘万公里磨耗分别为0.45、0.43、0.48 mm/万km,因机务段要求,SS4型电力机车轮缘万公里磨耗须低于0.4 mm。现随机对50台SS4型电力机车轮缘磨损情况进行检测和统计,结果如表1所示。

表1 SS4型电力机车轮缘磨损情况

从表1中计算出50台车轮缘平均万公里磨耗为0.47 mm,可发现轮缘异常磨耗是造成轮缘万公里磨耗过大的主要原因,因此只要解决轮缘异常磨耗,即可降低轮缘万公里磨耗。

1.1 轮缘异常磨耗因素调查统计

我们对造成机车轮缘异常磨耗的因素逐项进行了调查、分析,通过查看机车电制动给流等方式进行要因确定[17],经整理轮缘异常磨耗的主要因素如图1所示。

图1 轮缘异常磨耗的主要因素

由图1可知,轮缘的异常磨耗受到人员、机械、材料及环境等因素的影响,具体主要包括在机车下坡道时盲目使用单台机车电制动给流,电制动给流未采用双机配合、轮喷未能及时补油、轮喷控制盒故障、轮喷风管老化、喷嘴堵塞,以及存在冲角或者一侧轮缘偏磨等因素,从而造成了轮缘的异常磨耗。

1.2 轮缘异常磨耗因素数据分析

经对上述轮缘异常磨耗的各主要因素进行分析检查,其具体情况如表2所示。

表2 轮缘异常磨耗的各主要因素分析统计

从表2中可以看出,由于司机操纵不当在下坡道电制动给流未采用双机配合,盲目单台机车电制动给流,造成轮缘异常磨耗的情况占76%;对补油作业进行检查,作业人员均能执行标准化作业,及时补油,作业人员均能按规定进行作业,及时补油率为100%,因此未能及时补油不是主要原因;检查了50台车384个轮喷喷嘴位置情况,喷嘴位置正确率可达91.67%,经过现场修复后,喷嘴位置100%正确,因此喷嘴位置不对不是主要原因;从调查表可看出,轮喷控制盒故障率有12.5%,经过现场修复后,轮喷控制盒工作状态100%良好,因此轮喷控制盒故障不是主要原因;在整备场调查了50台车400个风管老化情况,根据表2可知风管老化率为6.25%,更换后更是100%良好状态,因此轮喷风管老化漏风不是主要原因;对50台车400个轮喷喷嘴进行检查,从表2可看出,轮喷喷嘴堵塞数量占总数的12.5%,虽喷嘴堵塞的比例不高,但经过一周的反复调查,发现轮喷喷嘴易反复堵塞;通过查看50台机车的轮轨关系,并检测是否存在冲角或者偏磨一侧轮缘,经检测42%的机车存在异常轮轨关系,经后期检查机车的镟修周期和镟修后的数据,未及时镟修或镟修后不符合标准的机车只有1台,所以未及时镟轮不是造成异常轮轨关系的主要原因,但异常轮轨关系导致了轮缘的异常磨耗。

2 改进措施与效果

2.1 改进措施

通过对SS4型电力机车轮异常磨耗因素的数据统计分析可知,下坡道时过度使用电制动以及异常轮轨关系是造成轮缘异常磨耗的主要原因。

对于过度使用电制动来说,由于司机未采用双机配合,盲目单台机车电制动给流,造成轮缘异常磨耗而导致的电力机车轮缘磨耗问题,应阐述电制动操作不当加速轮缘磨耗的危害整体,并组织乘务员学习下坡道时电制动操纵办法,提升乘务员操纵水平,加强电制动时双机配合,以及建立相关自动控制调控系统,使机车在制动时可根据实际情况进行自动的双机配合,实现其制动最优化。

对于轮轨关系的异常情况,在车辆行驶时,电动机生成的动力经轮对输送到行驶轨道上,车辆的全部承重也都是经轮对传送到运行轨道上,机车在行驶当中,经过轨道连接处、分道路口、弯道和不平整道路时,轮对会对其生成不同方向的作用力,这些不同作用力会造成不同轴轮缘磨耗不均、同轴轮缘偏磨、同台架同侧偏磨、同台架异侧偏磨和前后转向架对角偏磨[18-19]。经过分析可知,不同轴轮缘磨耗不均主要表现为转向架中间轴轮缘磨耗量大于端轴,所以针对异常轮轨关系采取的措施,一种是针对轮对偏向钢轨一侧,我们可使用在轴箱止档处加调整垫的方式解决;另一种是针对机车轮缘与钢轨之间存在冲角的情况,我们可以通过采用压轮径及轴箱拉杆加调整垫的方式解决。通过大量的实践验证及数据分析证明,在轴箱止档处加调整垫、实施压轮径和轴箱拉杆加调整垫的方式减缓轮缘偏磨取得很好的效果。

除此之外,针对轮喷喷嘴易反复堵塞等其它问题,应加强疏通轮喷喷嘴工作,且可以使用新材料并构造新型轮喷喷嘴结构,增加轮轨的润滑装置等,防止轮缘长时间得不到有效的润滑,进而降低轮缘的异常磨耗。

2.2 改进效果

在充分调研SS4型电力机车轮缘磨耗情况的基础上,通过对车轮异常磨耗因素进行详细的数据统计分析,以及采取相应的改进措施之后,对10台车的轮缘进行了检测,并计算出平均轮缘磨耗,如图2所示。

图2 改进后的车轮缘磨耗情况

从图2中可以看出,在进行了相应的改进措施以后,平均轮缘磨耗为0.36 mm/万km,比改进前降低了0.11 mm/万km,实现了降低轮缘磨耗至0.4 mm/万km以下的目标。

3 结语

针对机车轮缘过度磨耗会影响机车运用效率和车轮使用寿命及机车运行安全这一问题,本文在充分调研SS4型电力机车轮缘磨耗情况的基础上,对车轮异常磨耗因素进行了详细的数据统计分析,通过对SS4型电力机车轮异常磨耗因素的数据统计分析可知,下坡道时过度使用电制动以及异常轮轨关系是造成轮缘异常磨耗的主要原因。针对不同的磨耗原因采取了相应的改进措施,最终使机车的平均轮缘磨耗从0.47 mm/万km降低至0.36 mm/万km,实现了降低轮缘磨耗至0.4 mm/万km以下的目标。