镁合金(AZ31B)铣削加工工艺参数的试验研究

常星星,马浩骞,袁让兵,李林朕

(安徽天航机电有限公司,安徽 芜湖 241000)

0 引言

随着科技与国防实力的不断发展,航空航天事业正如火如荼地大力创新,一系列新型材料被广泛应用于高科技领域。其中应用较多的如钛合金、高温合金、镍基合金和镁合金等等,它们特有的物理属性和使用性能成为人们热衷的研究课题,作为绿色轻量化的材料代表镁合金被广泛研究,范磊等[1-3]对ZK61M镁合金车削加工的工件表面质量的影响规律进行研究,发现切削的深度对切削力的影响最为显著,同时采用低温切削比常温切削可以得到更好的表面质量。钱景行等[4-6]针对AZ31B镁合金低温切削进行仿真与试验研究,探究切削速度、切削厚度、刀刃半径的增加与表面粗糙度之间的关系,为提高工件加工的表面质量提供指导方向。冯鑫等[7-9]通过镁合金加工进行二维、三维的建模,分析切削量对加工后的切屑及温度的影响规律,并用线性回归对实验的参数进行分析,总结仿真及实验的影响结果。

为进一步揭示不同的铣削加工参数对弯矩、转矩及工件表面粗糙度的影响规律,实现绿色、轻量化加工,即加工无需切削液排屑及冷却,采用干式的铣削方式,在零部件加工中刀具保护和生产安全、效率提升方面实现双赢,为后续镁合金在制造领域上粗加工、半精加工及精加工提供借鉴。

1 实验仪器

1.1 加工机床

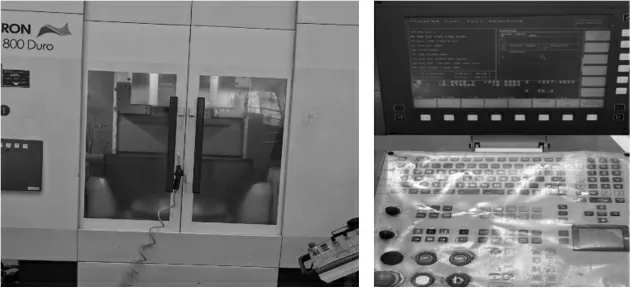

关于镁合金铣削的试验机床采用五轴加工中心UCP 800 Duro,优越的刀库装置可以满足零部件的车、铣、钻等加工方式。其机体与操作界面如图1所示。

图1 五轴加工中心UCP 800 Duro

1.2 切削力测量仪器

为保证整个实验加工中轴向力测量的稳定性,选择Spike无线测力刀柄,其整体的工作状态如图2所示,当电脑、刀柄、机床形成连接后,使用测量软件“Tool Measurement”进行数据的采集和保存,为准确地分析采集曲线中所隐含的数据信息,使用与之匹配的分析软件“Spike_Tool Analyser”,将测量的数据图样导入分析软件中,对分析的原始图进行分离处理,并对所有的采集点进行均值提取。

图2 Spike无线测力刀柄

1.3 加工工件

为更好地探究镁合金铣削加工的工艺参数,选择航空航天常用的镁合金牌号(AZ31B),规格为100 mm×100 mm×50 mm的方形块,其机械加工如图3所示,通过平口钳将加工件在机床工作台固定,选择立式铣刀进行每组参数的铣削加工。

图3 镁合金机加图

1.3.1 化学成分

镁合金(AZ31B)的化学成分如表1所示。

表1 镁合金(AZ31B)的化学成分(质量分数) %

1.3.2 力学性能

镁合金(AZ31B)其优越的力学性能参数如表2所示。

表2 镁合金(AZ31B)的力学性能参数

2 实验方案

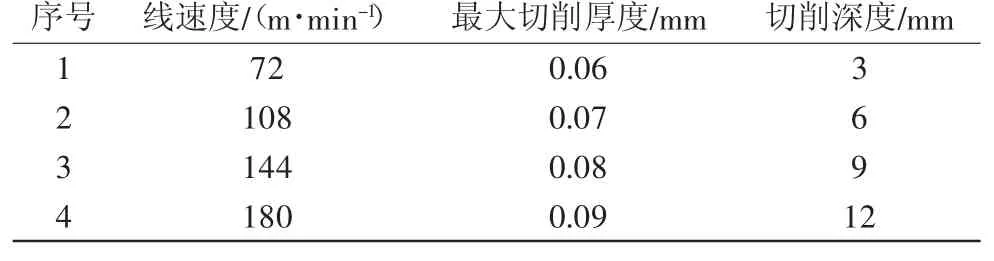

保持其他加工参数的一致性,对铣削加工中的主要参数进行单因素探究,以不同的刀具前角、线速度、最大切削厚度及切削深度为影响因子,为保证所有加工参数的合理性和可操作性,根据生产加工经验进行参数筛选,如表3所示。

表3 试验参数数值表

对表3的试验参数进行正交试验的排布,如表4所示。

3 实验结果

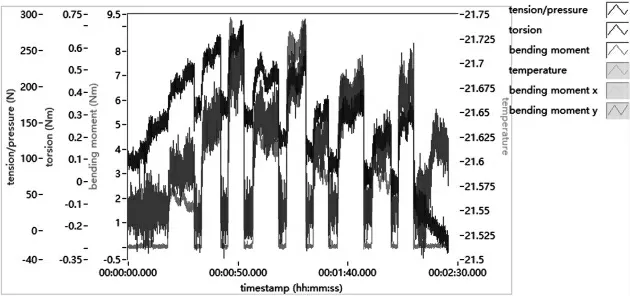

为探究铣削加工中刀具前角、线速度、最大切削厚度、切削深度对镁合金加工所产生转矩、弯矩的影响规律,借助Spike无线测力刀柄对每组试验进行数据采集,“Tool Measurement”原始采集图如图4所示,原始图为转矩、弯矩数据的混合显示,方便观察转矩、弯矩各自变化的趋势和规律,为进一步揭示转矩与弯矩各自的数值规律,通过后台软件操作将原始图进行拆分显示。

图4 Tool Measurement数据采集图

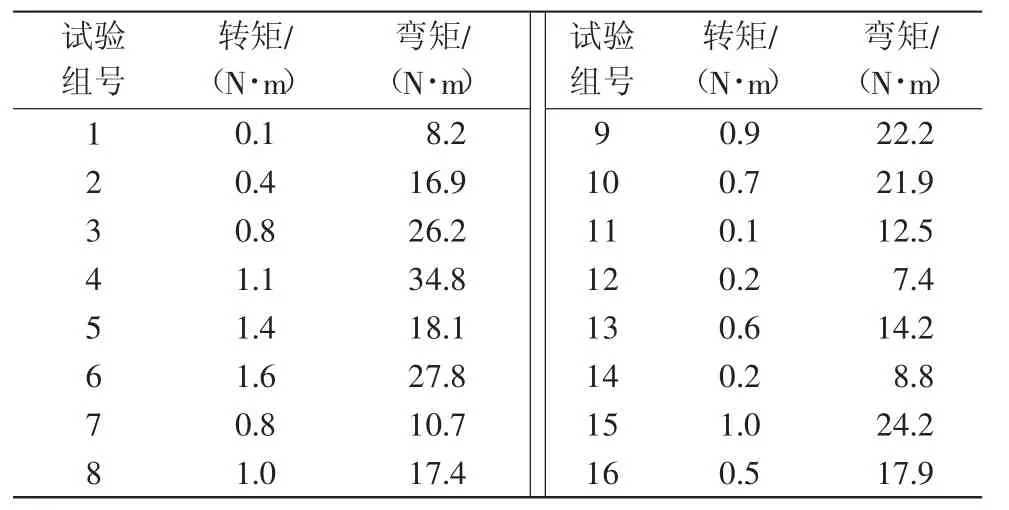

通过上述采集的转矩、弯矩图可以发现,在铣削加工时,刀具从进入工件到加工完成后刀具离开,每组采集的数据有明显的变化趋势,为了使试验数值结果更加精确,对每组数据进行均值处理,根据试验的组号对每组弯矩和转矩进行均值统计,如表5所示。

表5 转矩、弯矩均值表

图5(a)为刀具前角对弯矩、转矩的影响图,由图可知:随着刀具前角的增大,转矩变化较为明显,在刀具前角为12°时,转矩值最大;弯矩呈现先降低、后增大的趋势,同时在刀具前角为16°时,所对应的弯矩、转矩最小,当刀具前角在16°~20°区间内,两者的变化趋势较为缓慢。图5(b)为线速度对弯矩、转矩的影响图,从图中可以发现:随着铣削加工中线速度的增大,转矩呈现先急剧降低、后增大的变化趋势,在线速度为2400 mm/s时,转矩值最小,同时弯矩出现拐点,其值可达到18.5 N·m。通过对加工后镁合金表面质量及整体加工现状分析可知,此加工状态下,加工效率高,排屑效果好。图5(c)为最大切削厚度的影响对铣削加工弯矩、转矩的影响图,从图中可以发现:随着最大切削厚度的增加,弯矩值整体呈现上升的趋势,当最大切削厚度在0.06~0.07 mm区间内,变化较为缓慢,同时转矩出现先增大、后降低、再增大的趋势,对加工后的工件进行测量及整体加工状态的分析,在满足精加工的粗糙度要求下,最大切削厚度0.08 mm为其极限值。图5(d)为切削深度对弯矩、转矩的影响图,从图中可以发现:随着切削深度的增加,铣削加工弯矩、转矩均出现增大的趋势,且变化的程度相似。

图5 不同参数对试验的影响图

4 结论

由于镁合金的化学性能活泼,为防止在加工过程中氧化燃烧,镁合金零件不得使用润滑油和冷却液,同时为保证镁合金零部件加工性能良好,可以采用较大的进刀量和高速切削,当线速度为2400 mm/s时,转矩值最小,同时弯矩出现拐点,其值的大小可达到18.5 N·m。在满足精加工的粗糙度要求下,最大切削厚度0.08 mm为其极限值,在加工过程中使用的刀具必须锐利,在合适的范围内可以优先选用较大的前角,并且随着刀具前角的增大,转矩变化较为明显,在刀具前角为12°时,转矩值最大并且弯矩呈现先降低、后增大的趋势,同时在刀具前角为16°时,所对应的弯矩、转矩最小,结合整体试验的加工情况,特殊情况下刀具前角可以选择负角度加工。