敞车下侧门折页自动焊工艺研究及应用

曹东旭,王彦元,谭家梁

(中车株洲车辆有限公司,湖南 株洲 412003)

0 引言

铁路货车敞车主要用于装运煤炭、矿石、建材、机械设备、钢材及木材等货物。主要由底架、侧墙、端墙、车门、车钩缓冲装置、制动装置及转向架等组成[1]。车体两侧的侧墙上各设一对侧开式侧开门及6扇上翻式下侧门,下侧门由下侧门板、折页组焊而成,折页上组焊下侧门挂环。

敞车下侧门折页与下侧门板之间可进行自动焊的焊缝如图1所示。下侧门折页材料为Q235-A钢,下侧门板材料为Q450NQR1,焊缝共有12条,其中4条为长焊缝,约686 mm,8 条为短焊缝,约50 mm。

图1 下侧门折页自动焊焊缝示意图

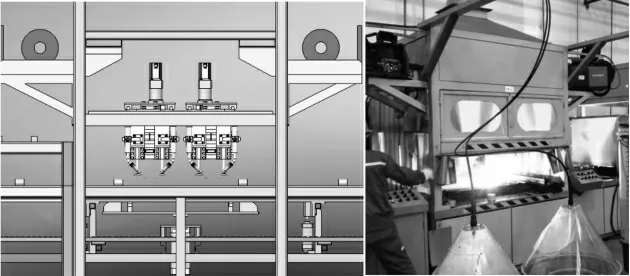

1 既有下侧门折页焊接生产线简介

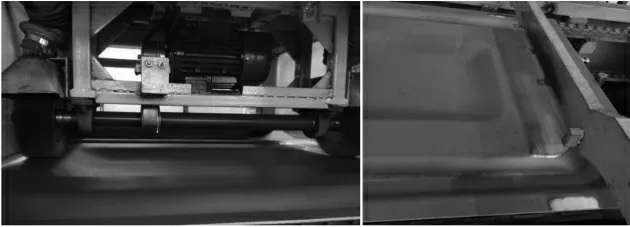

公司既有下侧门折页焊接生产线于2005 年10月投产使用,该生产线是为大量生产敞车下侧门组成而专门设计的生产线,生产线如图2所示,下侧门折页采用专机自动焊,需要人工进行焊接寻位、焊接起弧、焊接收弧和焊接过程的监视调整。

图2 既有下侧门折页焊接生产线

2 既有产线常见问题分析

2.1 下侧门折页自动焊焊缝不能全部实现自动焊

由于既有产线进行下侧门折页焊接时需要人工进行焊接起弧和收弧,并且下侧门折页自动焊焊缝中有8条较短,长度只有50 mm左右(图1所示的M1、M2、M4),自动焊焊接质量欠佳,只能实现图1所示的4条长焊缝(M3)的自动化焊接,并且起弧和收弧时间难以控制,容易出现焊接不到位的情况,需要进行人工找补,增加了员工劳动强度,焊接质量不稳定,焊缝成型质量难以保证,焊后需要人工对焊接接头进行打磨处理,进一步增加了员工劳动强度。

2.2 焊接气孔

如果焊件上有油、水、锈或其他有机物未清理或清除不彻底,则可能产生氢气孔[2]。下侧门板来料有预涂底漆,以防止配件锈蚀,如果不对下侧门板待焊接位置进行打磨抛光处理,容易出现气孔,需要在后工序进行返工处理,影响焊缝质量和生产节拍。通常在下侧门折页组装前对下侧门板需要组装折页的位置采用人工进行打磨抛光处理,一方面增加了用工需求和员工劳动强度,另一方面打磨产生的粉尘也影响员工作业环境和身心健康。

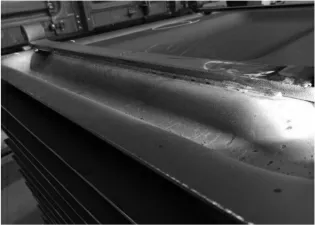

2.3 焊缝收弧缩孔

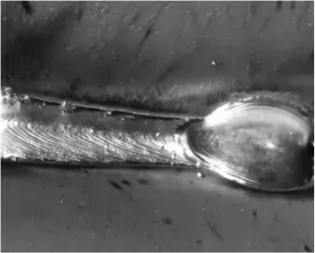

收弧时滞后时间短,铁液没有将弧坑填满,冷却速度快导致坑处出现微小裂纹和气孔或者缩孔[3]。因既有下侧门折页焊接生产线因焊接过程采用人工控制,收弧时不方便控制,下侧门折页与下侧门板之间的焊缝在自动焊完成后容易出现收弧缩孔(如图3),一旦出现收弧缩孔,需要后工序进行返工处理,影响焊接质量和生产节拍,并且进一步增大了员工劳动强度。

图3 收弧缩孔

2.4 用工需求高,劳动强度大

通过前面几项问题的描述,可以发现在进行下侧门折页焊接前需要人工对下侧门板待焊接位置进行打磨抛光处理,自动焊时需要采用人工进行起弧、收弧的操作和焊接过程的跟踪控制,每次焊接均需要2个电焊工进行焊枪位置调整、起始点确认、焊接过程跟踪、结束确认,自动焊焊接完成后需要进行焊接盲区的找补、下侧门折页与下侧门板短焊缝的焊接、焊接气孔的返工处理、焊接接头的打磨处理、焊缝收弧缩孔的返工处理等一系列的人工作业,用工需求高,劳动强度大。

3 主要改进措施及实施成效

3.1 生产线节拍的确定

节拍是由客户需求决定的。对于企业来说,客户有两个层面,一是外部客户,二是内部用户(即下道工序)[4]。根据公司定位和战略规划需求,未来一段时间内的下侧门组成生产需求量为30 辆/日,按照流水线内所有工位同时启动工作、同时结束的原则设计生产节拍,节拍时间=每日工作时间÷每日客户需求的量。

每日工作时间(包含异常、等待、辅助等时间)按每班7.5 h计算,合计450 min。根据公司敞车生产情况,下侧门折页焊接生产线按双班进行生产组织。

综上所述,节拍=450÷(15×12)=2.5 min(30 min/辆,每辆车有12件下侧门组成)。

3.2 焊接设备优化

下侧门折页与下侧门板之间焊缝为长直焊缝,并且焊缝焊接方向一致,结合下侧门折页与下侧门板之间焊缝的结构特点,综合考虑投入与产出之间的对比,决定采用焊接专机配置合适的焊接跟踪装置完成此处焊缝的自动化焊接。

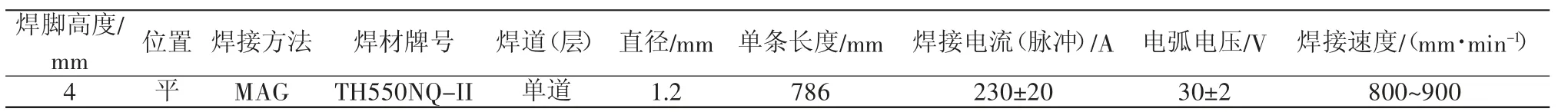

结合生产节拍2.5 min/件要求和焊接速度综合考虑,下侧门折页与下侧门板之间焊缝自动焊的作业时间需小于1.5 min,因此需要配置两组焊接专机。焊接专机采用伺服电动机控制其行走动作,确保可通过程序控制焊枪在特定位置的焊接速度,焊枪行走平稳精确,焊接速度无级可调,最大速度值不小于900 mm/min,并能在工件焊接结束后快速返回起始点。每组焊接专机配置两把焊枪,对称同步焊接,可同时完成4条焊缝的自动化焊接。并且能对焊枪位置和角度进行调整,确保焊丝能对准焊缝位置,确保焊接质量符合要求。焊接电源采用麦格米特Artsen PM500F型焊机及水箱,配备4套宾采尔501D水冷焊枪,焊接参数如表1所示。送丝机构送丝速度调节范围大于0~20 m/min,送丝稳定,送丝轮反压力可调节,送丝机构采用四轮送丝,同时满足盘装、桶装焊丝的使用。

表1 下侧门折页自动焊焊接参数

3.3 焊接跟踪方式优化

下侧门折页与下侧门板之间焊缝与下侧门折页边缘保持一致,并且下侧门折页为锻造件,边缘一致性和直线度控制较好,并且折页厚度为16 mm,综合考虑投入与产出之间的对比,决定采用机械式导向轮跟踪,通过夹紧气缸控制,确保导向轮在焊接时始终与下侧门折页边缘位置贴严。根据下侧门折页的外形带动滑座使焊枪快速、精确地随动,跟踪精度可控制在1 mm(如图4),满足自动焊需求。

图4 焊接跟踪方式

3.4 下侧门板预涂底漆打磨工艺优化

为了减少预涂底漆对焊接质量造成的影响,使焊缝成形良好美观,并减少返工工作量,对下侧门板与下侧门折页待焊接区域进行打磨处理,为降低用工需求,决定采用自动打磨装置代替人工打磨,为改善现场作业环境,对打磨工位加装防护罩并在打磨头位置配置吸尘器,减少打磨灰尘对附近作业人员的影响,防护罩加装隔音设施,减少打磨噪声对附近作业人员的影响,打磨装置及打磨效果如图5所示。

图5 预涂底漆打磨方式及效果

3.5 焊接程序优化

焊枪通过焊枪调整机构与专机行走机构连接,采用PLC程序控制,设置有机械原点,用于每次焊接时焊枪位置的自动校准。配置焊接支撑定位装置,用于下侧门板的固定和定位,在机械结构上确保焊接工位机械原点与下侧门板空间位置重复定位的一致性。通过伺服电动机控制专机行走机构运动,速度平稳,通过对行走速度的控制和机械原点定位,确定每条焊缝的焊接起始点和结束点,并在结束点位置原地停留一段时间,通过停留时间和焊机收弧设置,避免收弧缩孔的出现。专机工作步骤如下:下侧门组成自动传输至自动焊工位,传输定位机构伸出,下侧门组成停止运动;焊接支撑定位装置上的升降机构将下侧门组成顶起至夹紧定位位置,自动固定后,焊缝跟踪机构的夹紧气缸动作,使两导向轮将下侧门折页从两侧夹紧,通过仿形运动确保焊丝始终对准焊缝位置;各动作都到位后,焊枪开始行走,行走到程序规定的位置开始焊接,伺服电动机减速机驱动专机行走机构沿滑轨纵向行走或停留,并按程序设定起弧或收弧,直至焊缝结束;然后夹紧气缸松开,导向轮离开折页,专机行走机构自动返回机械原点,同时下侧门组成下降至传输线上,行走定位气缸下降,传输线自动将下侧门组成传输至下一工位。如此,下侧门折页与下侧门板的12条焊缝全部实现自动化焊接,焊接效果如图6所示。

图6 自动焊效果

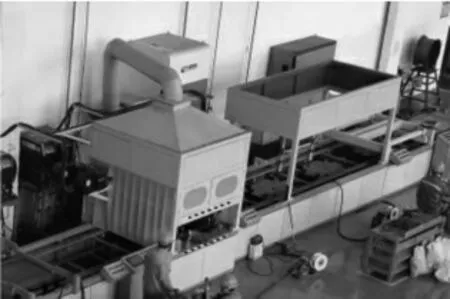

3.6 焊接烟尘处理

焊接烟尘的产生是一个物理过程,在高温电弧的作用下,金属以及非金属物质被熔化产生高温高压蒸气,蒸气向周围环境扩散发生冷却氧化,是一种气体和固体的混合物,就是所谓的焊接烟尘。由于焊接烟尘的理化形状不同,对人体所造成的危害也是多种多样的。随着国家关于环境保护的标准不断普及,要求企业发展的同时,也要减少对环境的污染和破坏,保证工人安全、健康地工作,全面向着人性化方向发展,企业承担环境和社会责任[5]。为了改善现场作业环境,减轻焊接烟尘给操作工的健康危害,生产线配置了焊接烟尘处理装置。通过统计分析,90%以上焊接集中在下侧门折页与下侧门板自动焊位置,因此在焊接专机上方安装顶吸式烟尘收集和处理装置。焊接烟尘通过管道收集到处理系统,利用循环风进行处理(如图7)。焊烟处理效果较理想,达到了预期目的。

图7 焊接烟尘处理装置

4 结语

通过上述改进措施,下侧门折页与下侧门板的12条焊缝全部实现自动化焊接,焊接气孔出现频率大幅度降低,焊缝收弧缩孔问题得到了解决,下侧门组成产品质量得到了有效控制和提升,同时实现了下侧门组成的节拍化流水生产,生产效率得到了有效提高,现场作业环境得到了改善,生产线用工需求降低了22%。