L-乳酸黄瓜发酵工艺优化及品质的研究

赫明怡,黄蒙蒙,刘悦怡,凌宏志,2,葛菁萍,2

(1黑龙江大学生命科学学院,农业微生物技术教育部工程研究中心,黑龙江省寒区植物基因与生物发酵重点实验室,黑龙江省普通高校微生物重点实验室,哈尔滨 150080;2河北环境工程学院,河北省农业生态安全重点实验室,河北秦皇岛 066102)

0 引言

黄瓜因其产量高、价格低、易储存的特点[1],在中国许多地方广泛种植。发酵黄瓜作为传统的发酵蔬菜制品有着悠久的历史[2],发酵酸黄瓜含有丰富的维生素及矿物质元素如钙、钾、磷等[3],且细纤维素含量较高[4],可以降低血液中胆固醇及甘油三脂的含量[5],改善人体的新陈代谢[6],从而受到越来越多消费者的青睐。目前酸黄瓜的生产工艺多采用传统加工方式即自然发酵,这种方法不仅过程繁琐,生产周期长且发酵过程中受到温度与环境因素影响而面临着产品保质期短和产品质量不稳定等问题[7]。随着对蔬菜发酵的研究,发现加菌发酵可以有效避免自然发酵的缺点。加菌发酵不同于自然发酵,它是将一种或多种已知的菌株按照比例接种于蔬菜中进行发酵的过程。早在1930 年Pederson[8]就提出肠膜明串珠菌(Leuconostoc mesenteroides)可以作为启动泡菜发酵过程的菌株。近年来一些研究表明,在蔬菜发酵过程中,微生物菌群种类及相互作用会直接影响发酵产物的风味及品质[9]。加菌发酵目前已较多运用到萝卜、甘蓝和酸菜等发酵中[10]。但国内外将乳杆菌(Lactobacillus)接种到黄瓜发酵体系中,并对其进行发酵工艺优化和产品质量分析的研究不是很多,导致酸黄瓜的生产工艺效率低,不能满足工业化生产的需求。

前期研究发现,副干酪乳杆菌HD 1.7(Lactobacillus paracaseiHD 1.7)具有优良的发酵特性和多种益生特性[11]。为了提高酸黄瓜的发酵效率,本研究以L.paracaseiHD 1.7作为酸黄瓜发酵菌株,通过对发酵条件进行单因素优化和正交试验设计,确定L-乳酸黄瓜加菌发酵的最佳工艺条件,从而探究加菌发酵对酸黄瓜理化性质的影响,为提高发酵黄瓜产品品质提供理论依据和实践指导。

1 材料与方法

1.1 实验材料

1.1.1 材料与菌株新鲜黄瓜购买于哈尔滨市农贸市场,品种为‘娜莎’;L.paracaseiHD 1.7 保藏于黑龙江大学微生物重点实验室。实验于2022 年3—5 月在黑龙江大学微生物重点实验室进行。

1.1.2 培养基MRS 液体培养基(g/L):葡萄糖20 g,蛋白胨10 g,牛肉膏10 g,酵母提取物5 g,K2HPO42 g,Na2SO30.1 g,NaAc 5 g,MgSO40.2 g,MnSO40.05 g,吐温-80 1 mL,柠檬酸铵2 g,pH 5.5,121℃灭菌15 min,用于L.paracaseiHD 1.7的活化与培养。

1.1.3 主要试剂及药品酵母浸粉、牛肉膏、蛋白胨购自北京奥博星科技有限公司;葡萄糖、NaCl、NaAc、MgSO4、K2HPO4、Na2SO3、MnSO4购自天津科密欧试剂有限公司。

1.2 试验方法

1.2.1 酸黄瓜的制作方法用蒸馏水洗净黄瓜表面泥垢,整理去根,切分成8 cm×1 cm×1 cm(长度×宽度×厚度)形状规则,大小一致的细条,将黄瓜细条放入80℃水中煮沸20 min。冷却后,加入4%食盐、4%糖分和1%香辛料(大蒜、辣椒、胡椒粒),放入10 cm×10 cm×10 cm 密封罐中进行密封发酵,每罐800 g 黄瓜,发酵温度为18℃;实验组以1%接种量加入L.paracaseiHD 1.7,对照组不接菌株,每组实验设置3组平行。

1.2.2 单因素试验设计食盐浓度对酸黄瓜发酵的影响:向酸黄瓜发酵体系中分别添加2.0%、4.0%、6.0%、8.0%的食盐,在L.paracaseiHD 1.7接种量为1%,发酵温度为18℃的条件下密封发酵7 d,并对酸黄瓜进行pH、总酸测定及感官评价。

接种量对酸黄瓜发酵的影响:向酸黄瓜发酵体系中分别接入0.2%、0.5%、1%、2%的L. paracaseiHD 1.7,在食盐浓度为4%,发酵温度为18℃下密封发酵7 d,并对酸黄瓜进行pH、总酸测定及感官评价。

发酵温度对酸黄瓜发酵的影响:在食盐浓度为4%,L. paracaseiHD 1.7 接种量为1%的条件下,分别在温度为18、21、24、27℃的环境下进行密封发酵7 d,并对酸黄瓜进行pH、总酸测定及感官评价。

发酵时间对酸黄瓜发酵的影响:在食盐浓度为4%,L. paracaseiHD 1.7 接种量为1%,发酵温度为18℃的条件下,分别发酵1、3、5、7 d,并对酸黄瓜进行pH、总酸测定及感官评价。

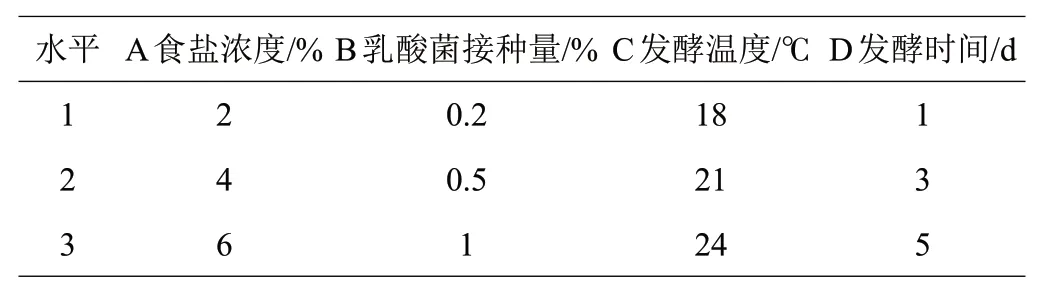

1.2.3 正交试验优化最佳发酵条件以食盐浓度(A)、L.paracaseiHD 1.7 接种量(B)、发酵温度(C)和发酵时间(D)为因素,以总酸和感官评分作为评定指标,采取L9(34)正交试验来优化酸黄瓜的发酵工艺条件。因素水平见表1。

表1 正交试验因素水平表

1.2.4 分析测定方法按照GB/T 12456—2008《食品中总酸的测定》,采用酸碱滴定法测定总酸[12]。

取研磨后的黄瓜和黄瓜汁液各5 g,静置10 min后,利用pH计测定样品的pH。

邀请来自黑龙江大学食品专业的学生及从事食品研究工作的老师共8 名(4 男4 女),对酸黄瓜的口感(40 分),香气、味道(40 分)和色泽(20 分)进行感官评分,共计100分,最终取8人的平均值,评分标准如表2所示。

1.2.5 化学指标的分析测定方法 参考GB 50097—2008《食品中还原糖的测定》,采用直接滴定法测定还原糖含量[13]。

参考GB 5009.5—2016《食品中蛋白质的测定》,采用分光光度法测定样品的蛋白质含量[14]。

参照GB/T 5009.235—2016《食品中氨基态氮的测定》,采用甲醛电位滴定法测定氨基态氮含量[15]。

参考GB 5009.33—2016《食品中亚硝酸盐与硝酸盐的测定》,采用分光光度法测定亚硝酸盐含量[16]。

1.2.6 数据处理方式及所应用软件 利用Origin(version 2021 pro)对黄瓜发酵过程中单因素优化评定指标及化学等数据进行绘图,利用JMP软件做出统计学分析。

2 结果与分析

2.1 黄瓜发酵条件的单因素实验结果

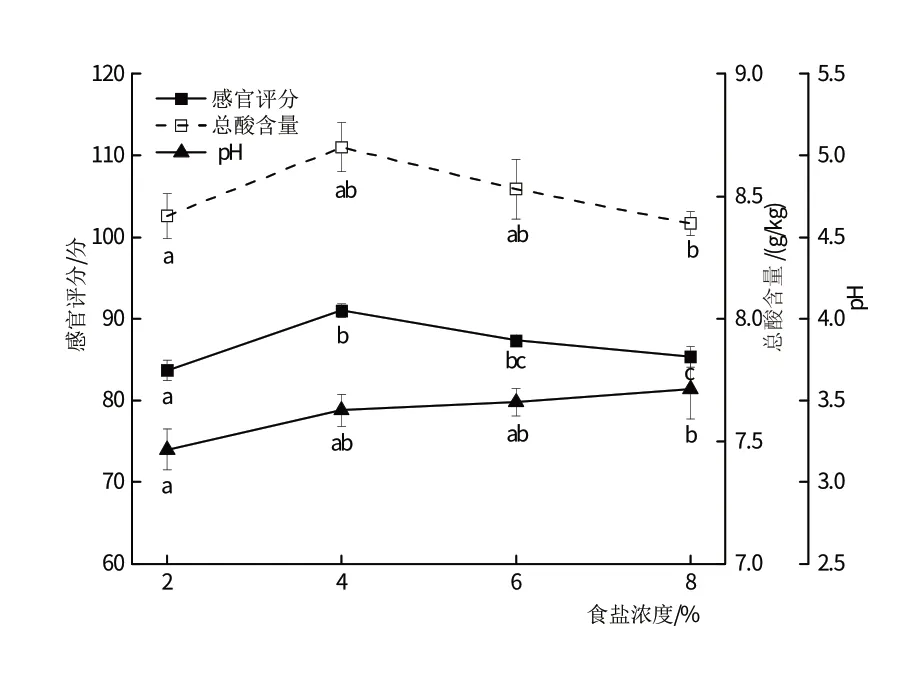

2.1.1 食盐浓度对黄瓜发酵的影响由图1 可知,当食盐浓度从2%增加到4%时,总酸含量由8.42 g/kg 上升至8.7 g/kg,随着食盐浓度继续增加,总酸含量逐渐下降到8.39 g/kg。通过感官评价发现,在4%的盐浓度下,酸黄瓜的感官评分达到91分,其口感、香味和色泽明显优于其他浓度。通过对pH的测定结果显示,当盐浓度不断上升时,pH也呈上升趋势。总酸含量变化的原因主要是由于不同浓度的食盐会造成菌系结构和微生物代谢差异,从而影响腌制蔬菜的品质。当食盐浓度较低时,黄瓜表面所携带的杂菌作为优势菌群大量繁殖,与乳酸菌形成竞争关系,导致产酸能力下降,而当食盐浓度过高时会减缓Lactobacillus的繁殖代谢,也不利于产酸[17]。因此,结合酸黄瓜总酸和感官评价指标,选择食盐浓度4%为最佳。

图1 酸黄瓜的pH、总酸和感官评分随食盐浓度的变化

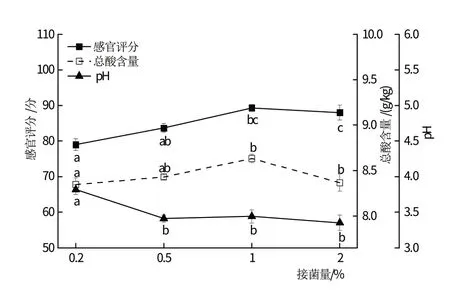

2.1.2 乳酸菌接种量对黄瓜发酵的影响由图2 可知,随着发酵的进行,当L. paracaseiHD 1.7 接种量从0.2%~1%的范围内不断增加时,总酸含量由8.3 g/kg上升至8.6 g/kg,感官评分也随接种量的改变从79 分上升至89.3分,总体提升了10.3分,各项指标均在菌体接种量为1%时达到最高值。通过对pH 的测定结果显示,当接种量不断上升时,pH 呈现下降趋势。但当菌体接种量增加到2%时,总酸含量与感官评分均有所降低,总酸含量下降为8.37 g/kg,感官评分下降为88分,主要原因是由于L.paracaseiHD 1.7接种量过多时,不仅需要消耗大量的糖供其自身生长,还会减少乳酸的产生[18],并且可能出现腌制蔬菜的酸度过高,口感下降的情况,从而影响总酸含量与感官评价。因此,为了保证酸黄瓜的感官品质,应选择接种量为1%作为酸黄瓜发酵的最适接种量。

图2 酸黄瓜的pH、总酸和感官评分随乳酸菌接种量的变化

2.1.3 发酵温度对黄瓜发酵的影响温度是影响黄瓜发酵质量和菌群变化的重要因素,图3所示,不同实验组之间的pH、总酸与感官评分均存在显著性差异(P<0.05)。总酸含量随着发酵温度的升高呈先升高后下降的趋势,在发酵温度为24℃时,总酸含量上升到最高,达到9.28 g/kg,但当温度继续增到27℃时,总酸含量相比于24℃下降了0.22 g/kg,与之对应的pH呈现先下降后升高的趋势。通过感官评价发现,在发酵温度为18℃时候,感官评分达到最高分87.67 分,随后感官评分不断下降,在27℃时下降到了72分。总酸与感官评分变化的原因是因为当发酵温度过低时,L.paracaseiHD 1.7的生长繁殖速度较慢,不利于总酸的产生,随着温度的升高,L.paracaseiHD 1.7 的生长速度加快,总酸含量也随之升高,但当温度过高,会使酸黄瓜感染杂菌,一些腐败微生物大量繁殖,导致产品品质下降,不能作为成品酸黄瓜生产[19]。综上所述,最佳的发酵温度应为18℃。

图3 酸黄瓜的pH总酸和感官评分随发酵温度的变化

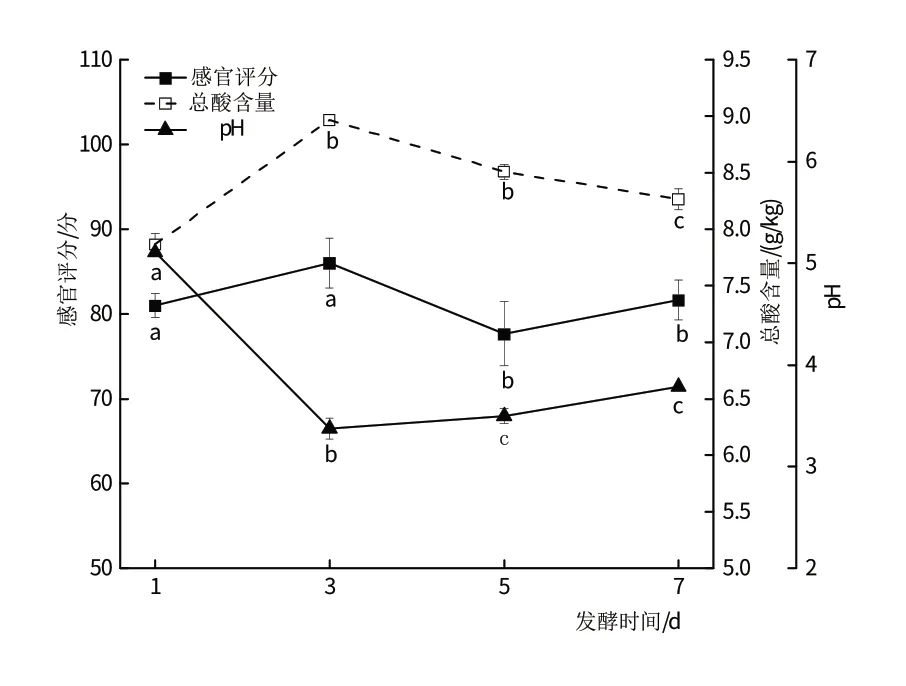

2.1.4 发酵时间对黄瓜发酵的影响由图4可知在发酵时间试验中,不同实验组之间的pH、总酸与感官评分均存在显著性差异(P<0.05)。从图中可以看出,在发酵第3天时,总酸含量与感官评分均达到最高值,此时总酸含量为8.97 g/kg,感官评分为86分。随着发酵时间的延长,总酸含量与感官评分均呈下降趋势,分别在第7天与第5天达到最低值。pH的变化与总酸含量变化趋势相符,呈先下降后上升的趋势。这种变化的原因主要是由于在发酵体系中所添加的L. paracaseiHD 1.7 在第3 天时成为了优势菌株,使感官评分达到最高值[20],但黄瓜表面附着的抗酸性菌群,随着发酵天数的增加会将乳酸分解,使总酸含量减少,并降低酸黄瓜的口感[21]。因此,选择发酵时间3 d较为合适。

图4 酸黄瓜的总酸和感官评分随发酵时间的变化

2.2 黄瓜发酵工艺的正交优化

由表3 和表4 可知,影响酸黄瓜发酵的因素顺序为:食盐浓度>发酵时间>发酵温度>乳酸菌接种量。正交试验结果表明,实验第6 组为酸黄瓜加菌发酵最优条件,故酸黄瓜发酵的最佳工艺为:食盐浓度为4%,乳酸接菌量为1%,发酵温度为18℃,发酵时间为3 d。

表3 黄瓜发酵正交试验结果

表4 正交试验因素分析

2.3 加菌发酵对酸黄瓜品质的影响

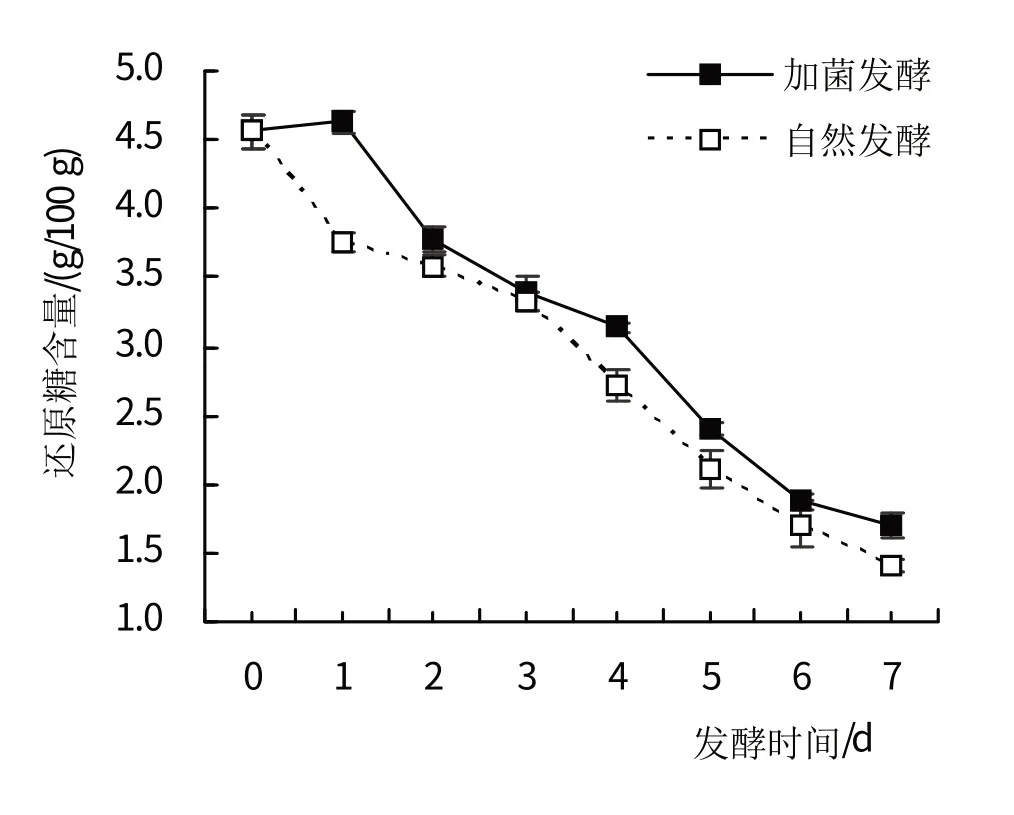

2.3.1 外源添加L.paracaseiHD 1.7对酸黄瓜还原糖含量的影响由图5可知,加菌发酵酸黄瓜的还原糖含量随发酵时间先增加后降低,在发酵第1天时,还原糖含量达到最大值4.630 g/100 g,随着发酵时间的延长,还原糖含量不断下降,在第7 天时降到最低值1.708 g/100 g。自然发酵组的还原糖含量在整个发酵过程中均呈下降趋势,从4.561 g/100 g 下降到1.406 g/100 g。从发酵全程来看,加菌发酵组残余还原糖含量总体较自然发酵组高。2组还原糖含量变化的原因主要是因为当L.paracaseiHD 1.7接种到黄瓜中后可以使发酵底物中的多糖类物质转化成还原糖[22],此时环境中还原糖的含量大于微生物所需的还原糖的量,所以在发酵初期含量呈上升趋势。而在自然发酵过程中,各种微生物均利用还原糖且无外界添加菌可以将多糖类物质转化成还原糖,所以还原糖含量随发酵过程不断减少[23]。

图5 黄瓜发酵过程中还原糖含量的变化

2.3.2 外源添加L.paracaseiHD 1.7对酸黄瓜蛋白质含量的影响由图6可知,加菌发酵组与自然发酵组中酸黄瓜的蛋白质含量随着发酵的进行均呈持续下降的趋势,且2组都在发酵第7天降到最低,此时加菌发酵组蛋白质含量为0.551 g/100 g,自然发酵组含量为0.564 g/100 g。在发酵过程中加菌发酵组较自然发酵组蛋白质含量下降速度快,且在第5 天时,2 组蛋白质含量相差最多。这与加菌发酵体系中的L.paracaseiHD 1.7 是优势菌群有关,由于外源添加了乳酸菌,蛋白质转化为含氮物质的速度变快,从而使蛋白质含量下降更快。

图6 黄瓜发酵过程中蛋白质含量的变化

2.3.3 外源添加L.paracaseiHD 1.7对酸黄瓜氨基态氮含量的影响由图7 可知,从发酵全程来看,加菌发酵组与自然发酵组的氨基态氮含量均呈先升高后下降的趋势,且加菌发酵组的氨基态氮含量总体高于自然发酵组。2组氨基态氮含量都在第5天达到最高值,其中加菌发酵组最高含量为0.070 g/100 mL,自然发酵组最高含量为0.059 g/100 mL。随后2 组含量均呈下降趋势,在发酵第7天时降到最低值,此时自然与加菌发酵氨基态氮含量分别为0.027 g/100 mL 和0.035 g/100 mL。产生这种变化的原因可能是在发酵初期黄瓜中的蛋白质在微生物和酶的作用下被分解为氨基酸,使得初期氨基态氮含量不断增加,而在发酵后期,发酵液中的盐分提高了细胞液的渗透压,使细胞受到破坏,一些游离氨基酸随细胞渗透到发酵液中被微生物利用[24],产品中氨基态氮含量减少。

图7 黄瓜发酵过程中氨基态氮含量的变化

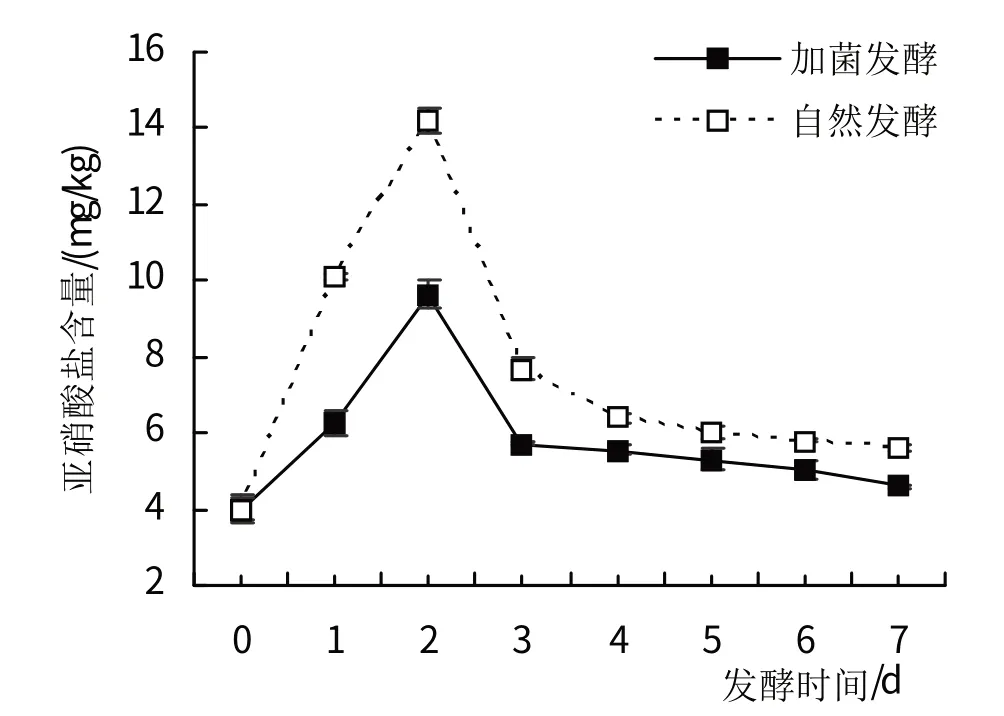

2.3.4 外源添加L.paracaseiHD 1.7对酸黄瓜亚硝酸盐含量的影响由图8可知,加菌与自然发酵酸黄瓜的亚硝酸盐含量均随着发酵时间的延长呈先升高后降低的趋势,且2 组含量均在发酵第2 天达到最大值,分别为9.63 mg/kg和14.18 mg/kg,而后迅速下降。整个发酵过程中加菌发酵组的亚硝酸盐含量均低于自然发酵组,由此可知,添加L.paracaseiHD 1.7可以有效控制亚硝酸盐的生成。这种含量变化的原因是在发酵初期,外源添加的乳酸菌处于繁殖阶段,而黄瓜表面和腌制器具的杂菌数量较多,使得原料中的硝酸盐在杂菌分泌的硝酸盐还原酶的作用下转变成亚硝酸盐,引起亚硝酸盐含量上升[25]。在发酵后期,乳酸菌成为优势菌群大量繁殖,在较短时间内迅速产酸,使pH下降,酸性条件下有利于NO2-还原为NO,从而降低亚硝酸盐的含量[26]。

图8 黄瓜发酵过程中亚硝酸盐的变化

3 讨论与结论

将L.paracaseiHD 1.7接种到酸黄瓜体系中,在单因素优化过程中,最具影响力的因素是食盐浓度,不同的食盐浓度下所形成的微生物作用有所差异,从而影响腌制蔬菜的品质。同时温度也是重要的影响因素之一,温度过低时,L.paracaseiHD 1.7的生长速度缓慢,不利于总酸的生成,随着温度的升高逐渐成为环境中的优势菌群,能够保持产品品质的稳定性。

进一步对加菌发酵酸黄瓜进行了7 d的跟踪发酵发现,以自然发酵酸黄瓜作为对照,发现在发酵初期,还原糖含量呈上升趋势。这与陈大鹏等[27]的研究结果一致,接种发酵剂后,蔬菜中的淀粉、多糖类物质转化为还原糖,使还原糖溶解速度较微生物利用速度相比更快,导致含量在初期有所增加。蛋白质是构成生命的重要物质基础,是生命活动的主要承担者,对调节人体的氮平衡起着一定的作用[28]。在发酵过程中加菌发酵酸黄瓜蛋白质含量下降速度大于自然发酵,发酵结束时加菌发酵的蛋白质残留量低于自然发酵,这与洪冰[29]的研究结果相似。

在发酵初期,氨基态氮含量因蛋白质分解成氨基酸而增加,随着分解出的氨基酸被环境中的微生物利用后,氨基态氮含量减少。氨基态氮的含量一定程度上可代表酸黄瓜的感官品质[30],测定氨基态氮含量的变化有助于掌握酸黄瓜发酵进度[31]。本试验中加菌与自然发酵酸黄瓜的亚硝酸盐含量均随着发酵的进行呈先升高后下降的趋势且最高值分别为9.63 mg/kg 和14.18 mg/kg,均低于国家标准。亚硝酸盐含量过高会影响发酵蔬菜的质量和人体的健康,熊蝶等[32]研究表明,添加乳酸菌可以降低发酵环境中的pH,抑制杂菌的生长,从而促进亚硝酸盐的降解。

经单因素试验发现,不同因素对酸黄瓜感官评分和总酸含量的影响有所不同。本研究采用单因素和正交试验方法确定了酸黄瓜的最佳发酵条件为:食盐浓度4%,接种量1%,发酵温度18℃,发酵时间3 d,此时酸黄瓜感官评分和总酸分别达到86.0 分和8.97 g/kg。通过理化试验发现与自然发酵酸黄瓜相比,加菌发酵酸黄瓜的产品品质有所改善,在发酵初期还原糖含量增加23%(0.87 g/100 g),在发酵结束时蛋白质残留量减少2.3%(0.01 g/100 g),氨基态氮残留量增加30%(0.01 g/100 mL),亚硝酸盐含量降低18%。本试验证实了加菌发酵可提高发酵产品的品质,为开发高品质健康食品奠定理论和应用基础。