桥梁钢绞线有效预应力磁弹法检测技术研究

周逸钦

(江西省天驰高速科技发展有限公司,江西 南昌 330100)

0 引言

预应力钢绞线是预应力混凝土桥梁经常应用的技术,能够有效增强混凝土结构的强度和刚度,抵御结构超度形变和发生开裂。预应力钢绞线有弹塑性和材料功效安全应用范围,其参与预应力混凝土结构的组合过程如果操作不当,很可能发生自身松弛、断裂或者损坏混凝土结构等工程病害[1]。因此,桥梁工程应用该技术,施工过程需要加强钢绞线有效预应力检测,以为施工控制提供依据。案例混凝土预应力连续梁路桥工程,采用套筒式整绞束磁弹感受器开展桥梁钢绞线有效预应力无伤检测分析。该型感受器在施工过程中预埋于工作位置,可以进行钢绞线有效预应力无伤检测,成桥后与结构形成一体,也适用于通车后的在线钢绞线预应力监测。结合工程应用,该文介绍磁弹法预应力检测原理、感受器型式以及工程检测分析结果,希望为同类工程检测提供技术参考。

1 磁弹法预应力检测原理

铁磁部件处于磁场环境,能够受到磁力作用而磁化,其磁导性会受到内部应力和温度的影响而发生改变。保持温度及其他条件不变,仅通过改变钢绞线的张力,就可以改变磁滞曲线,并且ΔB/ΔH磁导率也会随即发生变化。因此在得到Δμ后,经过推导计算即可以得到预应力数值。

2 连续刚构桥磁弹检测用感受器

磁弹检测中,感受器是关键设备。根据磁路结构可将磁弹感受器分为闭磁路磁弹感受器和非闭磁路磁弹感受器2类。闭磁路感受器又分单旁路、双旁路和套筒式3种。一个时期以来,套筒式感受器的应用比较广泛。

套筒式磁路结构由钢丝绕成的铁芯(钢绞线)、激励线圈、轭铁、磁极和感应线圈组成。其中磁极、空隙、轭铁和钢绞线形成磁回路。当有电流脉冲通过时,激励线圈会在电磁感应作用下产生脉冲磁场。钢绞线被磁化后,会发生纵向脉冲磁场。在电磁感应作用下,感应线圈发生感应电压,电磁相应即可为部件预应力检测提供可能性。套筒式的磁路结构呈现对称状态,磁力线都会穿过钢绞线,因此漏磁问题可以忽略不计,能够保证绞线被均匀磁化。

套筒式磁路结构中,钢绞线作为激励和感应线圈的铁芯,嵌入套筒式磁路结构中。钢绞线经过均匀磁化,利于采集检测信号,因此索力磁弹感受器可以获得较高的检测灵敏度和精确度,而且这种磁路结构相对简单易行。在工程检测应用中,只要预先在特定区域埋设了套筒式感受器,就能实现工期或运营期内对预应力钢绞索的有效检测。磁弹感受器存在单绞检测用和整绞检测用的区别。

2.1 单绞检测用感受器

锚板附近的磁弹感受器采取钢绞线单根外侧直接装配方式,测试则选择其中的3~5根进行。统计感受器采集的数据,通过计算即可以获得检测索力。单根检测所获数据相对更准确,利于获得更有检测精度的单股钢绞张力数据。比较单根钢绞的张拉应力状态,即可以总结获得钢绞张拉应力规律,判断受力是否均匀。但这种感受器也存在缺点,如存在位置限制、安装不够方便以及推算索力准确度等问题[2]。

2.2 整绞检测用感受器

整绞检测用感受器装配在波纹管外部,对钢绞线直接进行整束测量。整绞检测的优势是测点选择灵活,位置受限小,易于装配,并且能够准确获得钢绞线整束的预应力值,提高检测精度,但是整绞检测在张拉均匀性检测把握上具有功能劣势。

案例工程采用套筒式整绞束磁弹感受器开展桥梁钢绞线有效预应力检测。

3 案例有效预应力磁弹法检测与分析

3.1 检测案例

某高速公路的一座跨越山谷的混凝土预应力连续T梁桥,公路-I级荷载标准,设计速度80 km/h,跨度配置102.00 m+190.00 m+102.00 m,桥面宽度配置防撞护栏0.50 m+行车道11.00 m+防撞护栏0.50 m。上部构造采取横向、纵向、部分竖向的三向预应力设计,施工过程采取分级和双控张拉进行施工控制。这里介绍的是工程中对0#块顶板纵向束T0、主跨12#块顶板纵向束、主跨合龙段底板束的磁弹法检测及分析成果。

3.2 感受器配置

采取CCT120J型磁弹感受器,规格直径×内径×长度为20.50 cm×12.00 cm×37.00 cm,可直接安装在钢绞线所在的塑料波纹管外,其技术指标如表1所示:

该次现场检测所用的磁弹感受器计3个,其分别编号140701D、140702D和140703D。感受器在施工过程中预埋于预应力束测试断面所在的波纹管外部,成桥后它们与结构一体,稳定性较好,抗干扰能力较强,属无损检测,也适用于通车后的在线监测。

3.3 检测结果与分析

现场检测数据为预应力值,单位为kN。为了方便后面的分析比较,将力值换算成应力值,单位为MPa。

3.3.1 第1阶段的磨损计算值与实测值比较

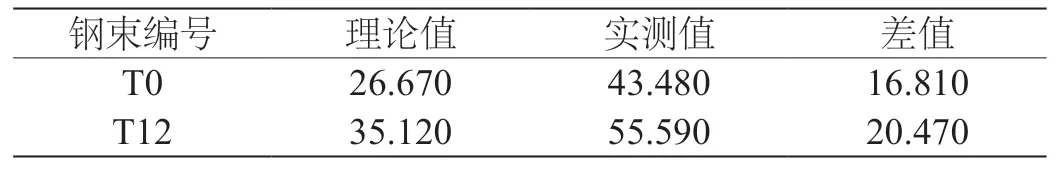

磨损实测值,即钢束在张拉到位锚固前,在感受器埋设点处所测得的预应力值与张拉端预应力的差值,具体详见表2所示。

表2 钢束测点处摩擦致使预应力损失比较 /MPa

表2数据显示,T0和T12处的摩擦致使预应力损失的实测值比计算值分别高16.81 MPa和20.47 MPa,实测值分别是计算值的约1.63倍和1.58倍,实测摩擦损失值与计算值的差异比较大。显示该项预应力损失易受其他因素影响。如果磁致弹性传感器的零值确定得不够准确,测量值的准确性就会有问题。

3.3.2 第1阶段接缝压缩、钢筋回缩、锚具形变的计算值与实测值比较

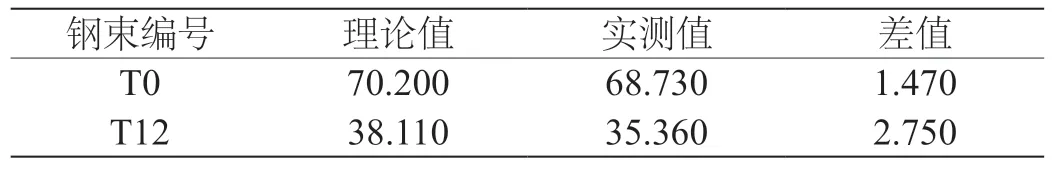

在该项计算中,注意考虑了反摩擦作用影响。接缝压缩损失、钢筋回缩和锚具形变的际测值,即钢束完成锚固时的预应力值与锚固前预应力的差值,其理论值与实测值差异见表3所示:

表3 锚具形变等引发的预应力损失比较 /MPa

表3数据显示,T0和T12处的该项预应力损失的实测值比计算值分别低1.47 MPa和2.75 MPa,实测值分别是计算值的约1.63倍和1.58倍,实测摩擦损失值与计算值的差异比较大。实测值分别占计算值的97.9%和92.8%。实测值与计算值比较接近,表明磁弹法用于检测连续刚构桥的预应力损失,具有一定的可靠性和适用性,特别是在检测接缝压缩、钢筋回缩和锚具形变方面功效良好。

3.3.3 第1阶段总损失的模拟值、计算值、实测值的对比分析

锚具变形和摩阻损失等损失之和即为第1阶段总损失[3]。模拟值是经Midas Civil软件中的模型计算获得的由锚具变形和摩阻等损失构成的瞬时损失集合量。模拟值Ⅰ是参考规范取管道偏差系数和摩擦系数的模拟结果。模拟值Ⅱ是参考测试值取管道偏差系数和摩擦系数的模拟结果。

表4中数据显示,预应力第1阶段的总损失的实测值接近于计算值,两种模拟值也接近于计算值,表明预应力第1阶段的总损失的磁弹法检测成果具有适用性。

表4 第1阶段总损失的模拟值、计算值、实测值的对比/MPa

3.3.4 第2阶段磨损计算值、实测值及模拟值比较

理论计算和模拟均注意考虑了筋松弛影响。现场实际测量值、规范计算值和有限元模型计算值的比较表见表5~6。

表5 T0钢束计算值、模拟值和实测值比较 /MPa

表5数据显示,T0测点第2阶段损失预应力的2个模拟值走向状态基本一致,虽然模拟值Ⅰ一直高于模拟值Ⅱ,且随着工序推进,两者的差距越来越小,16#节段钢束张拉后发生7.30 MPa的最大差值。计算值、模拟值和实测值的演绎规律总体一致,其中实测值紧随计算值做上下波动。实测值与模拟值在个别阶段存在交叉。实测值与计算值间的差值最大为14.220 MPa。模拟计算值与计算值间的差值最大为14.620 MPa,且模拟计算值均比计算值低。

表6数据显示,但T12测点的实测值不再如T0测点的紧随计算值做上下波动,而是基本稳定运行于计算值的上方。T12测点的2个模拟值的演绎趋势与前述T0测点的演绎趋势基本一致。T0、T12测点第2阶段损失预应力实测值、模拟值及计算值对比分析显示,磁弹法在连续刚构桥钢束预应力损失测第2阶段检测中依然适用。

表6 钢束T12的计算、模拟及实测值比较 /MPa

3.3.5 总损失预应力的计算、模拟与实测值对比

表7数据显示,T0测点的总损失预应力的实测值总体围绕模拟值Ⅱ做上下波动,其最大差值在20.87 MPa。模拟值、计算值和实测值其变化规律总体一致。其中模拟值Ⅱ>计算值>模拟值Ⅰ,模拟值Ⅱ与计算值的差值全程较平稳,最大差值在13.12 MPa。模拟值Ⅰ更接近于计算值,两者间最大差值4.390 MPa。

表7 T0束总损失预应力的计算、模拟与实测值对比数据 /MPa

表8数据显示,T12测点的总预应力损失模拟值、计算值和实测值变化规律总体一致,模拟值Ⅰ接近于计算值,实测值>模拟值Ⅱ>计算值。在13#节段发生模拟值Ⅱ与计算值的12.46 MPa最大差值。在15#节段发生实测值与模拟值Ⅱ的17.22 MPa最大差值,以及模拟值Ⅰ与计算值的0.89 MPa最大差值。

表8 T12钢束总损失预应力计算值、模拟值及实测值比较 /MPa

4 结语

该文探讨了桥梁钢绞线有效预应力磁弹法检测技术。介绍了磁弹法预应力检测原理、连续刚构桥钢束预应力磁弹检测的感受器类型,并结合案例采用套筒式整绞束磁弹感受器开展桥梁钢绞线有效预应力检测分析结果,结果显示:

第1阶段摩擦损失计算值、实测值、模拟值的对比分析显示,磁弹法用于检测连续刚构桥的预应力损失,在检测因接缝压缩、钢筋回缩和锚具形变引发的预应力损失上有一定适用性,但该阶段预应力损失易于受到诸多因素的影响,感受器的零值一旦不够精确,会造成实测摩擦损失值与计算值的差异比较大,将导致实测值的准确度存在问题。

第2阶段的预应力损失计算值、实测值、模拟值的对比分析显示,T0、T12钢束的上述三值变化规律基本一致。T0钢束的实测值呈现围绕计算值上下波动状态,而T12的实际测量值始终高于计算值。总预应力损失上,T0的实际测量值总体围绕模拟值Ⅱ在上下波动,而T12的实际测量值则一直高于模拟值Ⅱ。因此,磁弹法在连续刚构桥第2阶段的预应力损失检测的适用性和可靠性较强。