基于DP系统和固定式缆筐的电缆铺设技术

郭 飞 杨 转

(1.贝克休斯石油天然气设备(北京)有限公司深圳分公司,广东 深圳 518000;2.深圳海油工程水下技术有限公司,广东 深圳 518000)

随着全球石化能源的枯竭和人类对电力需求的不断增加,全球掀起发展新能源热潮,而海洋领域的能源开发更是备受关注,如海上风机发电、海洋潮汐能以及天然气发电等[1]。我国拥有丰富的海上风能资源,研究表明,世界上80%的海上风资源位于水深超过60m 的海域,因此深远海发展潜力巨大[2]。为了充分开发、利用海上风资源,漂浮式海上风电将成为未来重点开发方向,这也意味着我国对海上风电施工船舶的需求持续走强,海上风电向深远海、大兆瓦风机发展,国内大型施工装备也在提早布局。

海上风电场发电之后向陆地输送电力并升压并网,海底电缆可以有效传输海上风电机组发出的电能,海底电缆铺设是海上风电项目的重要组成部分,涉及的主要施工装备为电缆铺设船及与铺设方法相对应的电缆铺设装备。根据施工船舶定位方式的不同,电缆铺设船分为抛锚船和动力定位系统的DP 船。抛锚船受抛锚作业限制,只适用于水深较浅的区域进行作业,不适用于深水作业。DP 船的适用范围较广,但是大部分具有DP 系统的船舶不具有承缆的专用设备。电缆铺设作业通常涉及几百吨乃至几千吨,为节约船天,提高施工效率,通常会考虑一次性带走所有电缆,这就要求船舶甲板具有足够的空间,还要有足够短的动复员时间。因此,为解决以上问题,该文在某海上风电电缆铺设项目中,针对不含电缆铺设装备的某DP 系统工程船设计了一套简易的适用于DP 系统船的电缆铺设设备,以满足项目海上风电电缆施工的需求。

1 基于DP系统和固定式缆筐的大型施工船优越性

1.1 精准定位、高效施工

DP 系统工程船具有自动定位和航向自动保持的动力定位系统,能在最大环境条件下,使船舶的位置和航向保持在限定范围内。在施工过程中,具有很强的机动性,可以快速的移动;天气突变时可以快速响应,能够很好的保障船舶稳定性和施工安全性。与抛锚施工船相比,具有较高的施工精度,同时避免走锚刮蹭海缆等现象。

1.2 实用性强、灵活性高

铺设系统采用固定式缆筐和退扭塔退扭系统进行退扭,各设备整体预制,整体吊装,能够显著减少常规分块预制需要在甲板上组装焊接的时间,节约动复员时间。该套系统可以快速安装、重复利用,还可以针对不同项目需求和船舶类型重新设计,具有较强的实用性。

1.3 成本低、经济效益好

固定式缆筐不存在任何驱动装置和传动元件,不会出现机械故障,便于维保,并且缆筐整体质量较轻,甚至是同直径旋转式卷盘质量的十分之一,船舶自身吊机即可完成整体吊装作业,成本较低。

2 DP 系统工程船

在海上风电场中,布置风电机组时一般遵循最大限度利用风能资源的原则,同时还应尽量降低风力机之间的尾流影响,因此布置海缆路由时应特别注意,施工要严格按照规划的路由施工。目前海上风电电缆铺设施工船多为驳船改造,无动力定位系统,无法实现铺设路由的精准定位。风电行业进军深远海开发漂浮式风电资源,更迫切地需要基于DP 系统的大型作业船。

DP 系统即动态位置保持系统,根据定位需求与效果不同,可分为DP1、DP2、DP3 共3 个级别。DP3 是国际海事组织的最高动力定位级别,是走向深海不可或缺的核心关键装备,其精度最准,抗风险能力最强,效果最好。该文涉及的某工程船具有DP3 动力定位系统,同时搭载2 台ROV,能够实现高精度、高可靠定位、路由预调查、施工监测及作业、路由后调查等多种功能,能够保障海上施工的准确性及安全性。

3 系统化海缆铺设设备

某工程船船侧入水甲板布置图如图1所示,具有海缆铺设、挖沟保护海缆等多种功能。该系统化铺设设备主要由固定式缆筐、退扭塔、垂直导向、下悬导向、轮胎式张紧器以及回转式装载臂等组成,如图2所示。各个设备均可整体吊装,快速完成装船固定,适用于各种海缆铺设项目。

图1 某DP 船电缆铺设甲板布置图

图2 系统化高效倒缆设备

3.1 大型海缆装载装备

3.1.1 装备选型

装载海底电缆的大型装备常用的有2 种形式,即旋转式卷盘和固定式缆筐[3]。采用旋转式卷盘以实现退扭的方式存在以下不足:1)设备采办周期较长,不适合作为项目设备采购,通常作为公司资产采购,采办周期难以匹配项目需求。2)需要驱动装置及配套的液压动力站、控制间等,占用甲板空间。3)自身重量较大,目前常见的旋转式卷盘一般约500t 左右,整体吊装风险较大,而且装卸船需要外租浮吊船吊装。4)动复员时间长,底座及驱动装置需要在码头组装后整体吊装上船,每次装卸后需要重新调试。5)总成本高,旋转式卷盘的设备成本和较长的施工周期都增加了项目总成本。与之相比,固定式缆筐通常结构简易,能够快速安装,目前通常采用分块预制的设计理念,将其分别吊装至目标船舶后在甲板上进行组装焊接,但该方式动复员时间长,而且现场焊接工作量较大。

3.1.2 装备设计

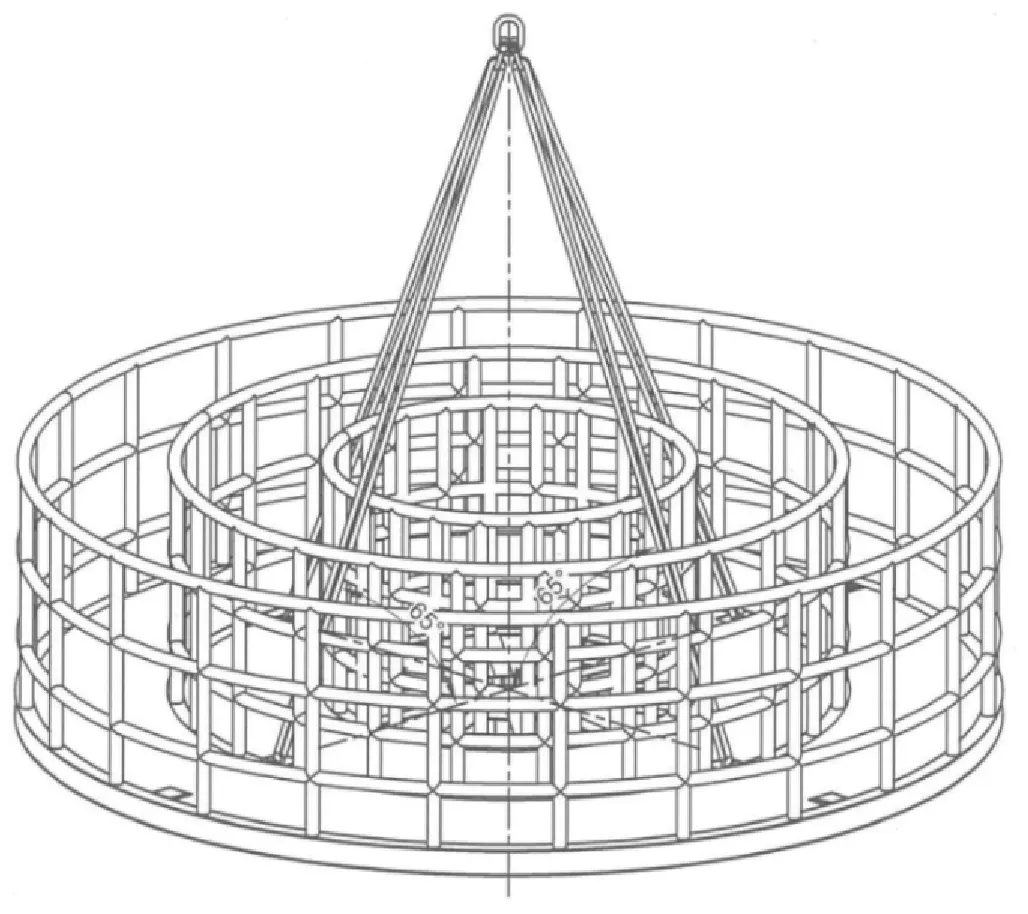

该文项目选择成本较低的固定式缆框为电缆装载设备,并采用整体吊装设计。缆筐外径16m,内径6m,高4.4m,自重75t,最大装载量1690t,如图3所示。风电电缆一般有多种规格,并有明确的安装顺序,因此缆筐设计为2 个隔舱,以装载不同规格的电缆。

图3 缆筐结构形式

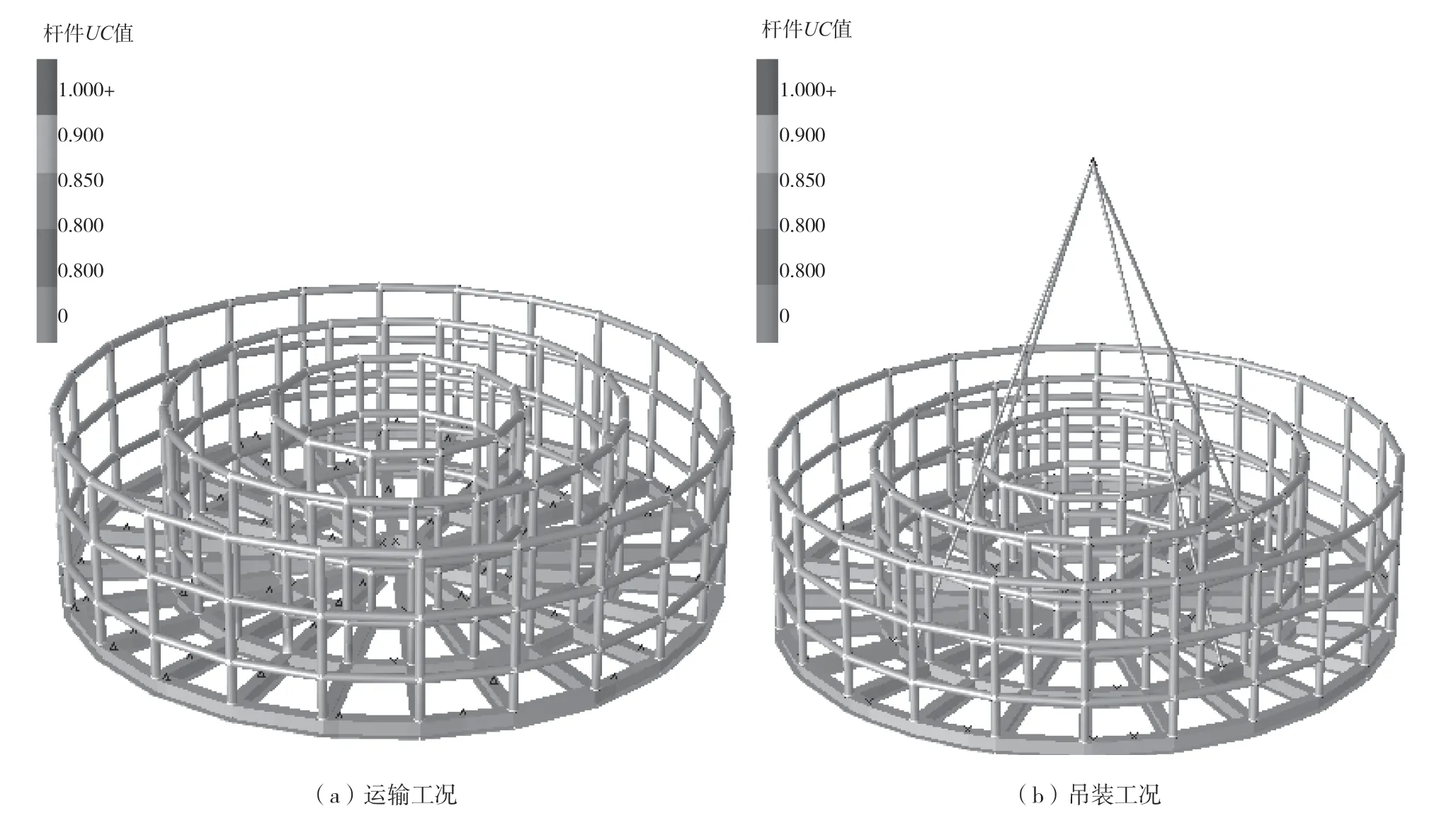

根据《API RP 2A-WSD》、《DNVGL-ST-N001》规范[4-5]对缆筐结构强度及整体吊装进行计算,由SACS 有限元模拟结果(如图4所示)可知,缆筐运输工况下最大UC为0.94,吊装工况下最大UC为0.65,均满足规范要求。

图4 缆筐结构强度校核

3.1.3 设计要点

固定式缆框的设计应根据各个项目的电缆设备参数进行选择和设计,装备设计过程中需要考虑如下要点:1)缆框内径。为保证海缆的性能,缆框内径的选择应满足海缆最小弯曲半径的要求。2)缆框外径及高度。缆框外径和高度的选择应根据海缆铺设的总长度和船舶甲板面积的大小进行合理分配,考虑整体稳定性和电缆退扭的需求,应在甲板空间允许的情况下选择外径尽量大,高度尽量小,以达到降低退扭高度和承缆后的整体重心高度的目的。3)隔舱直径及数量。风电电缆规格种类多,对铺设顺序有严格的要求,应设计合理的隔舱以满足项目需求。

3.2 回转式装载臂

3.2.1 装备选型

固定式缆筐通常采用人工的方式进行盘缆,这种方法耗费人力,并且盘缆速度较慢,尤其是大截面电缆具有尺寸大、自重大的特点,人工盘缆较困难。

针对这一缺点,可采用回转式装载臂,以适应不同船舶倒缆需求,如图5所示。该装载臂为360 度回转,采用电机驱动,在控制室进行集中控制,同时也可使用手操器进行操控。装载臂独立使用时需要配置相应的电气系统和控制系统。与人工盘缆相比,该装载臂能够大幅提高盘缆/放缆速度,提高施工效率。

3.2.2 选型要点

海缆在经过装载臂时会产生90 度的方向转变,为保证海缆性能,应根据不同海缆的最小弯曲半径选择装备臂。

3.3 退扭系统

3.3.1 装备选型

在倒缆过程中,通常需要一些辅助设备进行退扭,针对固定式缆筐,常用的方法有2 种:1)吊机退扭法,即利用船舶吊机将半圆塔轮吊起一定高度,从而实现退扭。2)退扭塔退扭法,即利用退扭塔实现退扭。吊机退扭法存在施工船需要具备足够的吊高、需要长时间占用吊机以及受天气影响较大等缺点,而退扭塔退扭法虽存在高空作业,但其能够很好地弥补吊机退扭法的不足[6]。

3.3.2 装备设计

一般情况下,电缆厂家对退扭高度会有一定要求,即盘缆最上层距塔架上电缆出缆点的最小高度为0.8OD,其中OD为缆筐外径,或者3.14ID×60%,其中ID为缆筐内径。

对退扭塔进行设计和计算,退扭塔结构强度如图6所示。由图6 可知,在运输和吊装工况下,最大UC分别为0.95 和0.34,结构强度均满足规范要求。

3.3.3 设计要点

退扭塔的设计要点如下:1)设计高度。在满足海缆退扭性能的要求下,应选择尽可能低的高度以满足施工安全性。2)吊装可行性。为减少甲板施工不走,应结合退扭塔的高度设置合理的吊点以满足整体的可行性。

4 结语

DP 系统工程船能够有效地规避抛锚船走锚刮蹭海缆的风险,保障船舶稳定性和施工安全性。同时,系统化电缆铺设设备采用固定式缆筐、退扭塔退扭系统对海底电缆进行退扭,解决了旋转式转盘采办周期长、成本高、需要驱动装置和不易安装等问题。缆筐和退扭塔均可重复利用,也可针对项目需求重新设计建造,结构简单,能够快速安装,可有效地节约动复员时间。该文项目设计的系统化装备满足了海缆铺设的需求,适用海上风电场各种海缆安装,对深远海漂浮式风电长距离电缆的安装具有重要的应用价值。