1 000 MW燃煤锅炉掺烧生物质的数值模拟

李加护, 王 智, 马 驰, 吴少华, 李佳兴

(华北电力大学 能源与动力机械工程学院,河北 保定 071003)

0 引 言

“十四五”规划提出我国能源资源配置要更加合理,同时也要降低主要污染物的排放总量。其中国家“3060”排放目标要求二氧化碳排放力争在2030年前达到峰值,力争在2060年前实现碳中和。国家能源局发布的《2021年能源工作指导意见》中也提出要积极推进以新能源为主体的新型电力系统建设,要使煤炭消费比重下降到56%以下。可再生能源的开发利用,是当前处理能源危机的重要措施。作为全球的第四大能源,生物质能是由太阳能转化存储于生物质中的可再生能源,是唯一的一种可再生碳源[1]。我国生物质能储量十分丰富,每年相当于有9亿t的标准煤作为能源利用[2]。与煤相比生物质的N、S含量低且含灰分少,因此燃烧产生的NOx和SOx会比较少,排放的烟尘也会更少[3-5]。在锅炉中掺烧部分生物质,能够有效利用生物质能、节约煤炭燃料的使用,并减少污染物的排放[6]。

通过数值模拟来研究锅炉燃烧是一种便利、经济、有效的方法[7]。许多学者发现掺烧有利于燃烧、提升锅炉效率、降低污染物的排放。在影响锅炉特性方面:Panagiotis Drosatos[8]等研究了在锅炉中加入生物质作为辅助燃料可以提高锅炉的热效率。Rubén Pérez-Jeldres[9]等研究发现生物质代替少量煤可以显著改善燃料燃烧过程和锅炉性能。文献[10-12]等发现掺烧生物质能有效改善其着火特性。改变生物质的掺混比例对整体混燃效果影响较明显;Marjorie Rover[13]等通过对生物质燃料的研究,认为与煤有很好的混燃前景,并有望在电厂中完全取代煤。在降低污染物排放方面:李加护[14]和Ibrahim AI-Naiema[15]等都得到生物质与煤粉共烧可以显著减少污染物的排放量的结论。田红等[16]通过研究得出在煤中适当加入生物质有利于促进煤的充分燃烧,提高其燃烧效率,从而降低纯煤燃烧所带来的环境污染的结论。娄载强等[17]认为生物质掺烧可以促进煤颗粒燃烧,使着火温度降低,燃烧特性得到改善,降低SO2的排放。魏子明[18]和张小桃[19]等都研究发现掺烧生物质能降低NOX的排放。吕洪坤[20]得出大容量电站锅炉混燃生物质是可行的。

本文以某电厂1 000 MW机组为研究对象。进行纯煤粉燃烧与生物质掺烧比为20%的混燃工况的数值模拟,在不改变锅炉结构的条件下,通过设置不同的生物质喷口位置来分析炉膛内速度场、温度场和各组分浓度场的变化情况。为大型锅炉的掺烧生物质及生物质的高效利用提供参考依据。

1 研究对象

1.1 锅炉概况

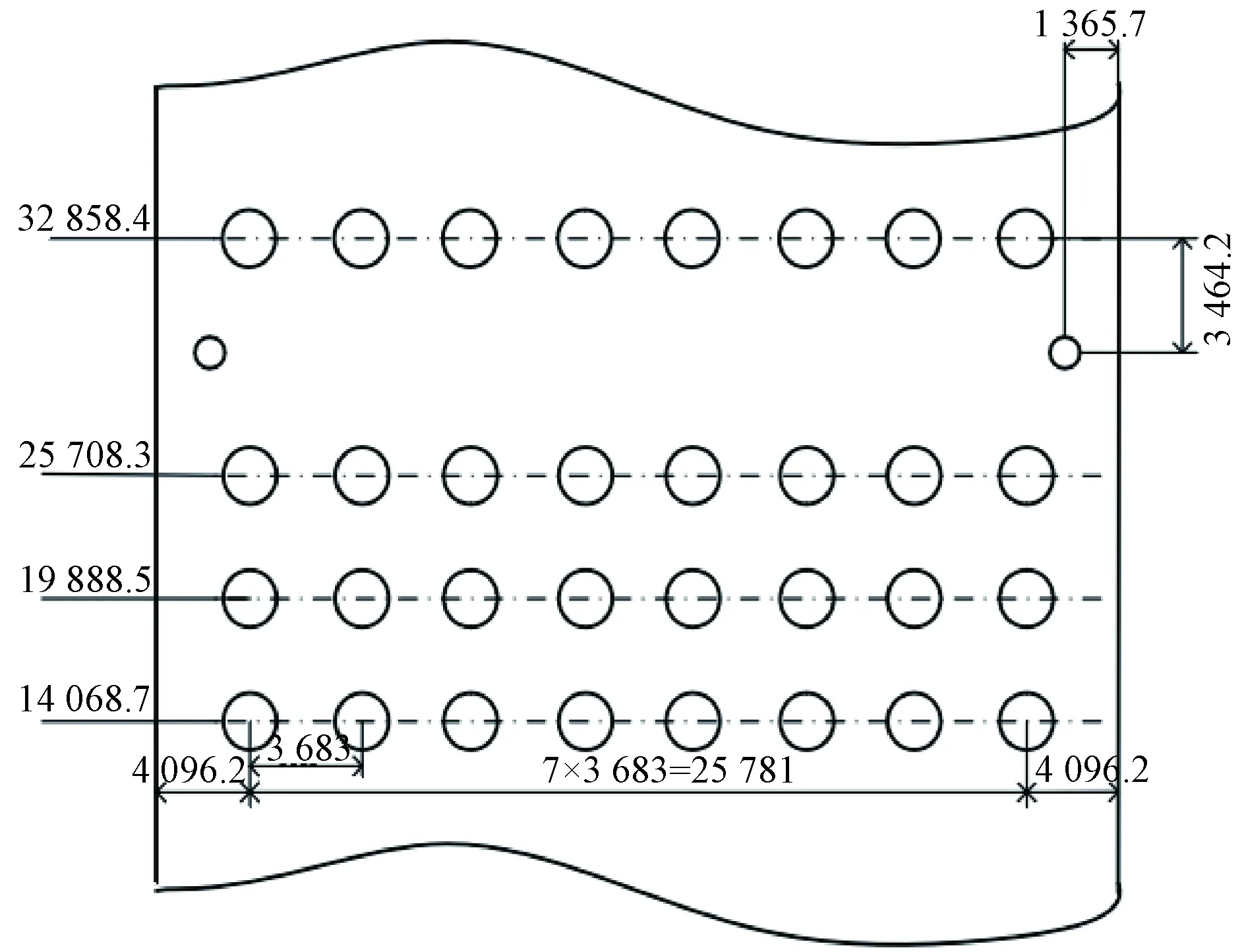

本文模拟对象为某电厂1 000 MW超超临界参数前后墙旋流对冲锅炉,炉膛的宽度为 33 973.4 mm、深度为15 558.4 mm、高度为64 000 mm。锅炉采用正压直吹制粉系统。燃烧器采用前后墙对冲布置,共48只新型HT-NR3低NOX旋流燃烧器按3层8列分别布置于前后墙,同时前后墙各布置2只侧燃尽风(SAP)喷口和8只燃尽风(AAP)喷口,燃烧器包括中心风、直流一次风、直流二次风和旋流二次风共4个部分,燃尽风包含直流中心风和旋流的二次风,布置方式如图1所示。

图1 燃烧器布置图

1.2 网格划分

模拟的结果与网格的质量及数量息息相关,本文采用Gambit软件对锅炉1∶1建模,考虑到锅炉的尺寸较大、及计算机性能的限制,对整个计算模型进行恰当的简化:

(1)锅炉炉膛在宽度方向是对称的,只取宽度的一半作为计算区域,在减少网格数量的同时,不会导致计算结果有很大的误差,简化后燃烧器前墙布置简图见图2(a)。

图2 锅炉网格划分

(2)因为对燃烧作用影响有限,不对各个换热器具体建模。

(3)竖井烟道对生物质与煤粉混燃的燃烧特性无影响,不对其建模。

(4)忽略燃烧器的结构,由圆形及圆环柱体代替。

为提高网格质量,对炉膛模型进行适当划分,分别画出网格,通过网格无关性计算,本文最终采取234万网格数量,第三列燃烧器中心截面网格见图2(b)。

2 研究工况及边界条件

2.1 燃料参数

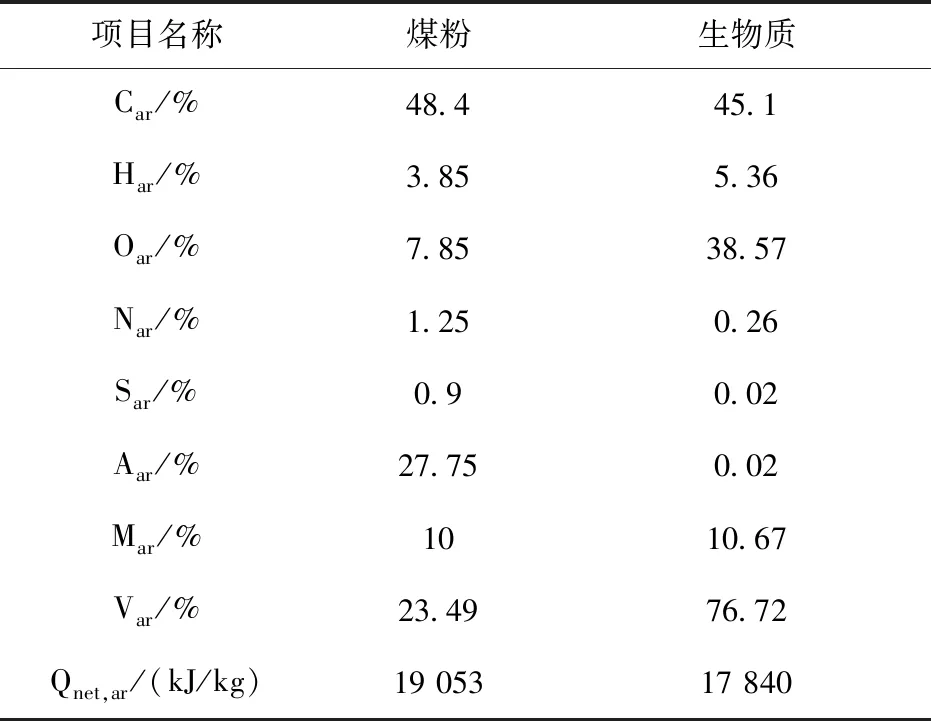

本文以锅炉额定工况下,燃用校核煤种为基准工况,掺烧生物质为变工况。模拟采用的煤和生物质的元素分析及工业分析见表1所示。用Qnet,ar表示燃料的收到基低位发热量。

表1 燃料的工业分析和元素分析

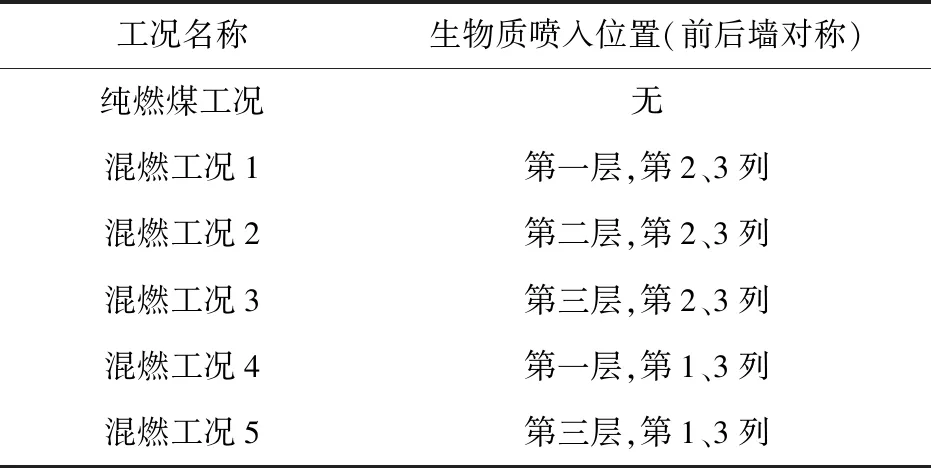

2.2 研究工况

首先计算纯燃煤工况,然后计算生物质掺烧比为20%的混燃工况,炉膛过量空气系数维持1.14不变,各风的分配比例保持不变。在不改变锅炉炉膛结构的条件下,为保障各燃烧器不同种类的入口边界条件都处于合理的范围内,掺烧时煤粉与生物质由不同的燃烧器喷口分别喷入,共选取8个燃烧器作为生物质颗粒喷入口。在模型的简化及对冲锅炉布置的特性情况下,燃烧器位置排序如图2(a)所示。保持生物质燃烧器的对冲、前后墙都选取2个燃烧器作为生物质燃烧器。具体工况见表2,即分别由第一层、第二层、第三层前后墙的第2、3列燃烧器作为生物质喷口,及第一层和第三层的1、3列作为生物质燃烧器等共5个混燃工况。

表2 模拟工况介绍

2.3 计算边界条件

将燃烧器的旋流外二次风及燃尽风的旋流二次风的入口边界条件设为质量入口,其余入口设为速度入口,炉膛出口设置为压力出口,取负压-100 Pa。计算结果见表3、表4所示。

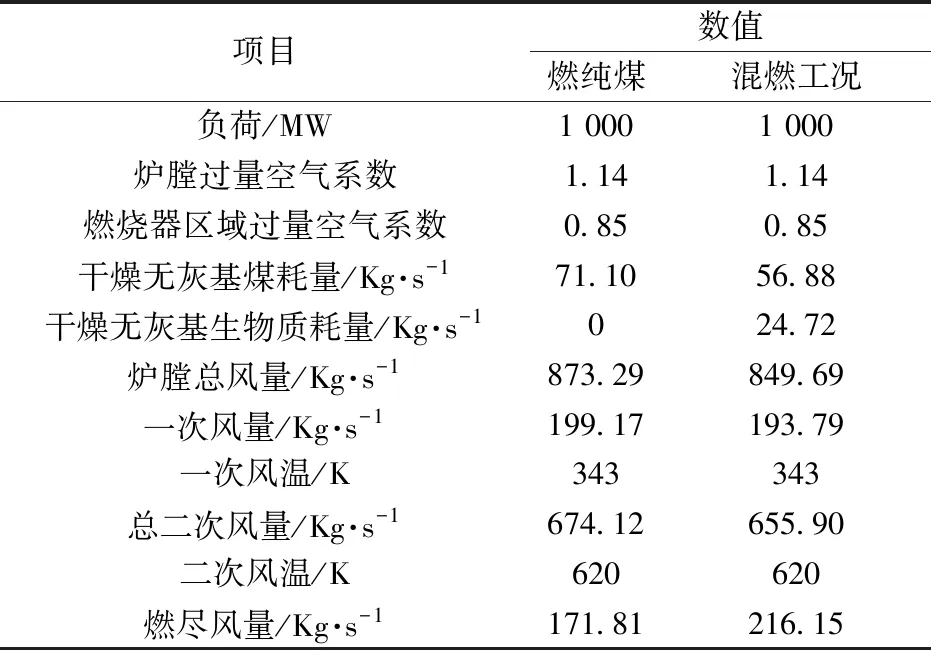

表3 不同工况计算数据

表4 燃烧器入口边界条件

3 模拟结果与分析

3.1 速度场分析

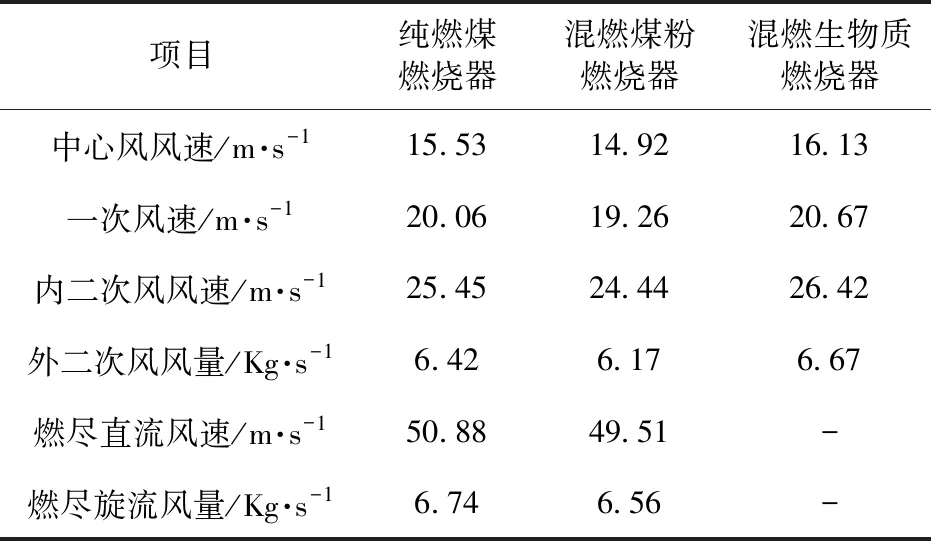

图3为纯燃煤工况的第3列和各层燃烧器的中心截面的速度分布云图。可以看出各层烟气的速度场基本呈对称分布,由于出口负压,对冲的气流有向上流动的趋势,在通入燃尽风区域,汇聚为一股位于炉膛中心的气流且速度有所增大。各燃烧器之间的相互影响很小,都可单独形成稳定的旋转射流实现燃料的着火和稳燃,与实际情况相符。

图3 不同位置速度云图

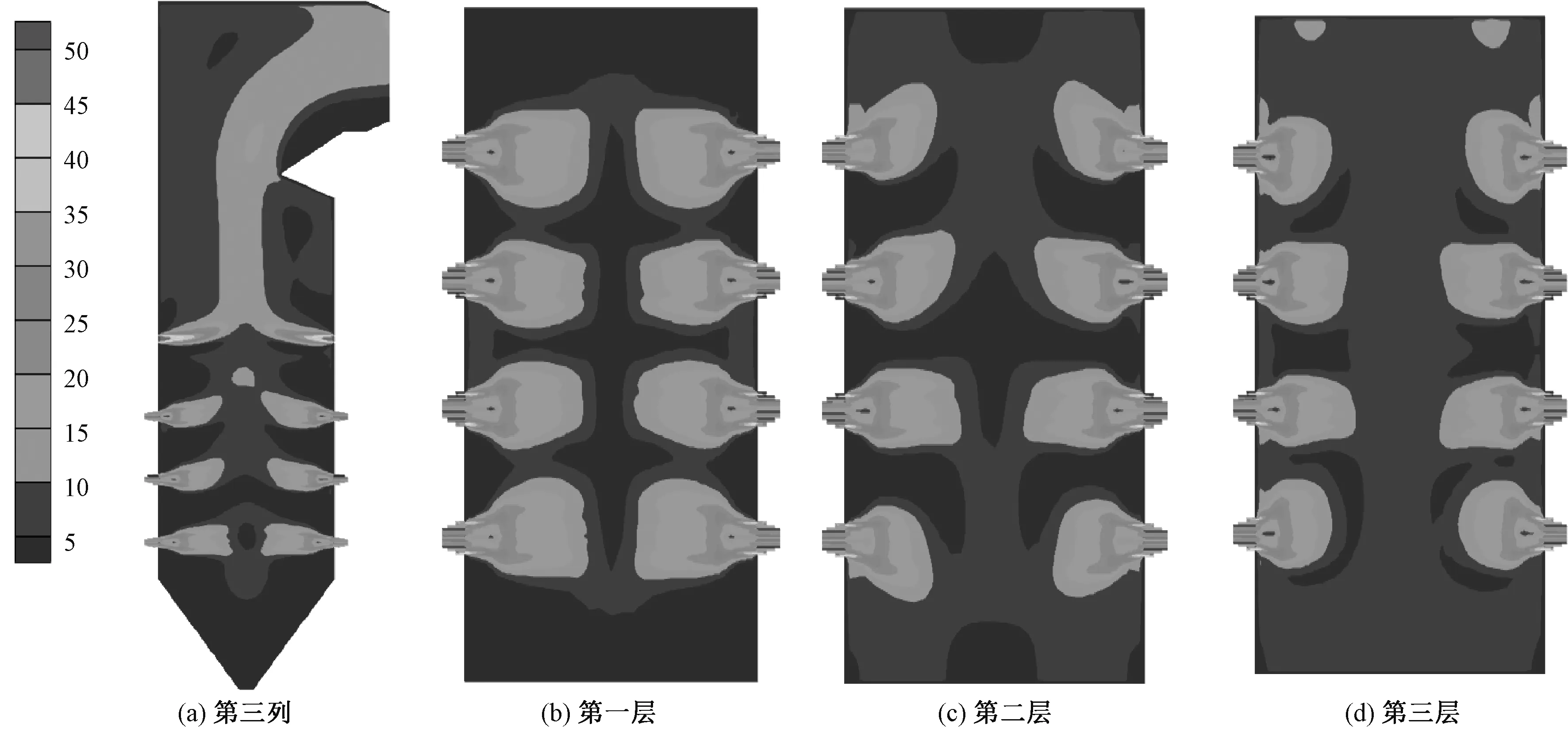

图4为各工况随炉膛高度变化的平均速度变化趋势。与纯燃煤工况相比,混燃时喷生物质颗粒的燃烧器入口速度更大,需要喷入更多的空气,而喷煤粉颗粒的燃烧器入口速度相对小,且输入炉膛的总风量少。在燃尽区,混燃工况1的平均速度最大,混燃工况3和混燃工况5与纯燃煤工况相差不大。工况4的速度最小,说明喷生物质燃烧器布置在越下层,对炉膛燃尽区速度场的影响越大。适当的烟气流速可促进未燃尽颗粒与空气的混合,提高燃料燃尽率,但流速过快会导致燃料在炉膛停留时间过短,使燃料燃烧不充分,而降低锅炉热效率。经过折焰角后,混燃工况的速度均低于纯燃煤工况。这是由于在炉膛输入相同的总热量时,生物质的燃烧比煤产生的烟气更少,会使烟气的速度相对更低。

图4 炉膛横截面平均速度沿炉膛高度变化图

3.2 温度分布

图5为选取纯燃煤工况第3列燃烧器及各层燃烧器的中心截面的温度分布图,从图中可以看出炉膛中间温度高,两边温度低,最高温在中心区域,整个炉膛的温度分布对称性良好,火焰充满度良好,下层燃烧器区域的温度低于上层燃烧器区域的温度。6种工况炉膛的最高温度分别为2 068 K、1 994 K、1 974 K、1 967 K、2 035 K、1 966 K。与纯燃煤相比,生物质的混燃降低了炉膛的最高温度,是因为生物质的发热量比煤小。各混燃工况相比时,混燃工况4最高温最大,混燃工况5最小,且生物质喷口位置越高,炉膛的最高温度越低。说明在第一层燃烧器喷入生物质时燃烧效果最好。混燃工况5与混燃工况3只相差1 K,结合速度场的分布,可知在第三层燃烧器喷入生物质的两种方式,对炉膛的流场与最高温的影响程度是一致的。

图6更直观的给出了各工况沿炉膛高度截面的平均温度变化,5种混燃工况的平均温度分布与纯燃煤工况分布趋势保持一致。在主燃烧区,燃料燃烧放出大量的热量,是炉膛温度最高的区域,且在最上层燃烧器之后、燃尽风输入之前达到最大值。这是由于气流的上升,会使下层燃烧器会对上层燃烧器的燃烧有所促进。在高度32 m左右,有高速低温燃尽风的输入,大幅降低了燃尽风层附近高度的温度场,为主燃区未燃尽的燃料提供充足的空气继续燃烧,到45 m左右烟气经过折焰角时,上升截面减小,会促进燃料与空气的混合,加强还未完全燃烧燃料的反应,经过折焰角后,燃烧过程基本趋于结束。

在主燃区,同高度时的混燃工况温度均低于纯燃煤工况,而在通入燃尽风之后,混燃工况的平均温度超过纯燃煤工况,且喷入生物质位置越低,整体平均温度也相对越低。纯燃煤及混燃1~5工况的出口平均温度分别为1 456 K、1 471 K、1 478 K、1 493 K、1 474 K、1 485 K。说明在第3层喷入生物质时有利于提高炉膛燃尽区的温度。这是由于生物质颗粒的密度比煤粉小、质量轻、容易被二次风携带至整个炉膛,比煤容易燃烧,主燃区处于还原性氛围中,混燃工况时在主燃区生物质消耗了更多的氧气,导致相对更多的煤粉需要在燃尽风通入后才能完全燃烧。

3.3 烟气组分分析

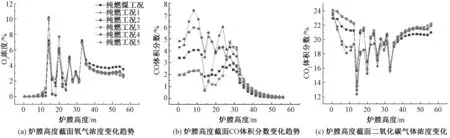

图7分别为烟气组分中O2、CO、CO2的浓度随炉膛高度变化曲线图。在图7(a)中,通过分析6种工况的氧气浓度曲线,在主燃区在第一个峰值时,混燃工况1和4的平均O2浓度明显低于其他工况,是因为生物质的挥发分比煤粉高,更易于燃烧,相对消耗了更多的氧气。因此在第一层喷入生物质时,第一层燃烧器高度面的平均O2浓度会低于其他工况。其它混燃工况依旧遵循这一变化规律。燃尽风进入炉膛后,5种混燃工况浓度都相差不大,由于混燃工况时有更多的燃料需要在燃尽区燃烧,因此混燃工况的O2浓度都低于纯燃煤工况。

图7 烟气组分沿炉膛高度变化

图7(b)CO的体积分数曲线图中6种工况区别明显。在低于第一层燃烧器高度时,混燃工况1与4的数值远大于纯燃煤工况,而混燃工况2、3和5则低于纯燃煤工况。是由于燃工况1与4在第一层燃烧器喷入生物质时,生物质比煤更易于被氧化燃烧,但此时氧气的含量不足,且根据计算第一层有占总热量36%的燃料进行燃烧,高于纯燃煤工况时只有占总热量1/3的燃料燃烧,因此相对更多的燃料未完全燃烧产生更多的CO。而混燃工况2、3和5在第一层喷入炉膛的煤粉量少于纯燃煤工况,所产生的CO量也会少于纯燃煤工况。在第二层燃烧器高度面时,混燃工况2的CO体积分数快速增大。混燃工况1与4则由于在第一层时已经产生大量的CO,因此要高于纯燃煤工况和混燃工况3与5。到第三层燃烧器时,所有混燃工况都高于纯燃煤工况。至炉膛出口时,所有工况CO体积分数都接近为0。

在图7(c)中,CO2的体积分数随炉膛高度的变化趋势与O2的变化趋势呈现出相反的趋势,在冷灰斗区域,CO2的浓度最高,在主燃区CO2浓度曲线大幅度波动。喷入燃尽风后,随着未完全燃烧物质的完全反应,CO2浓度逐渐升高。混燃工况1与4,由于在前期生成的CO较多,所以CO2的浓度低于其它工况。喷入燃尽风后,随着反应的进行,混燃工况的CO2浓度都高于纯燃煤工况,说明生物质促进了燃烧反应,烟气中产生CO2的体积分数更高。

通过对烟气组分的分析,6种模拟工况的O2、CO、CO2体积分数分别随炉膛高度变化的趋势大体上保持一致。掺烧生物质后O2的出口浓度比纯燃煤时要低,CO2浓度则相对要高,CO浓度在炉膛内的变化波动较纯燃煤时更为剧烈。

3.4 污染物体积分数分布

由图8可以看出,6种工况的NO体积分数随炉膛高度变化的趋势都有上升与下降的波动,表现出炉膛燃烧过程中NO的产生与还原情况。由于生物质的含N量极低,是混燃工况1与4在第一层燃烧器高度以下区域生成NO的主要影响因素,因此混燃工况1与4在炉膛底部的NO浓度极低,且在炉膛中的NO浓度变化趋势与其它工况有明显的不同,在主燃区波动少、上升快。混燃工况2、3和5在炉膛底部的NO浓度高于纯燃煤工况。混燃工况2在第二层燃烧器高度后,NO浓度快速降低。混燃工况3和5则在第三层燃烧器高度后,NO浓度快速降低。在燃尽风喷入后趋于平稳,且混燃工况的NO浓度都低于纯燃煤工况,说明掺烧生物质能够有效降低锅炉NOX的排放。在燃尽风喷入后,可清晰看出混燃工况产生的NO浓度由高到低依次是混燃工况4、工况1、工况2、工况3、工况5,表明在越上层喷入生物质越能减少NO的排放,即在第三层燃烧器位置喷入生物质最有利于降低污染物的排放。混燃工况5即在第三层,第1、3列燃烧器喷入生物质是降低NOX排放的最佳工况。

图8 炉膛高度截面NO体积分数分布

4 结 论

(1)在锅炉中掺烧生物质颗粒,强化了炉内烟气扰动效果,促进燃料与氧化剂的混合,促进燃料的燃烧。最下层喷入对整个炉膛速度场影响最大。

(2)相比于纯燃煤工况,生物质掺烧比为20%的混燃工况降低了炉膛的最高温度,提高了炉膛出口烟气温度,出口烟气温度随喷入生物质位置的升高而升高。

(3)通过对炉膛内各组分浓度场的分析,混燃时炉膛出口的O2浓度更低、CO2的体积分数更高,生物质掺烧比为20%的混燃工况会促进燃料的燃烧。

(4)所有混燃工况排放的NO都低于纯燃煤工况,在第三层燃烧器喷入生物质时,NO的排放量最低,从第三层相间隔的燃烧器喷入生物质为最佳混燃方式。