生活垃圾焚烧炉渣预处理及作为细骨料可行性分析 ①

□□ 刘 方,王宝民,杨星星

(1.西京学院 土木工程学院,陕西 西安 710123;2.大连理工大学 土木工程学院,辽宁 大连 116024)

引言

生活垃圾焚烧炉渣由炉膛直接排出的生活垃圾残渣以及过热器、省煤器排出的灰渣组成,是整个垃圾焚烧过程中产生量最大的副产品[1]。受地区、垃圾种类和焚烧类型等因素的影响,炉渣成分复杂,主要包括金属、玻璃、陶瓷、砖瓦石头和熔融形成的熔渣,以及少量可能引起环境风险的重金属盐等物质[2-3],对其妥善处理有着重要的环境及社会效益。

目前,生活垃圾焚烧炉渣已部分被用于道路工程、水泥生产、骨料制备和化肥生产等多个领域[4-7]。被证实在用作混凝土掺合料及骨料时不会产生明显的环境影响[8]。但是,由于其中残存少量金属Al[9],在碱性环境中会溶解生成气体,并可能引发其他膨胀性物质的生成,生活垃圾焚烧炉渣用于水泥混凝土领域时,可能会导致试件出现开裂和剥离等现象[10]。当前生产中往往采用磁选和涡流筛分等方式来对其中所含金属进行进一步处理,但研究表明,不同粒径的炉渣中金属Al回收率存在区别,如粒径>5 mm时回收率可达55%,甚至72%以上,粒径<2 mm时回收率只有12%[11],这极大地限制了炉渣在骨料领域,尤其是细骨料领域中的应用。

因此,拟利用Na2CO3溶液对粒径<4.75 mm的炉渣进行预处理,消除其中残存的金属Al以及其他危害成分,并将其与河砂进行复配制备混合细集料,扩展生活垃圾焚烧炉渣的消纳方式。

1 试验

1.1 原材料

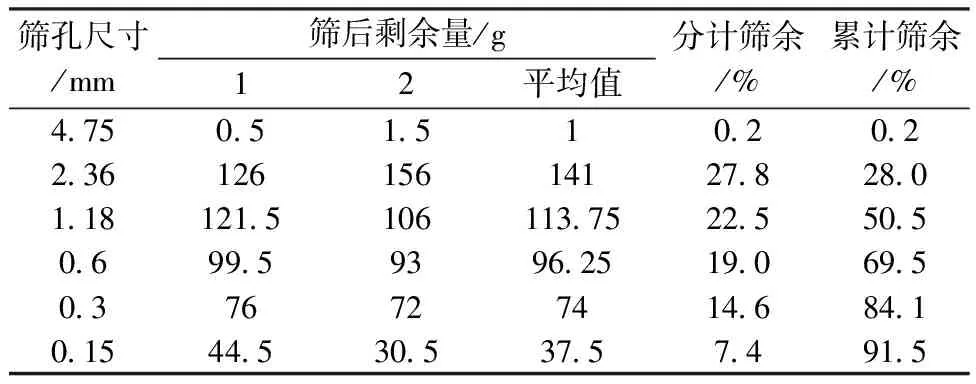

表1 生活垃圾焚烧炉渣筛分析试验

表2 生活垃圾焚烧炉渣基本物理性能

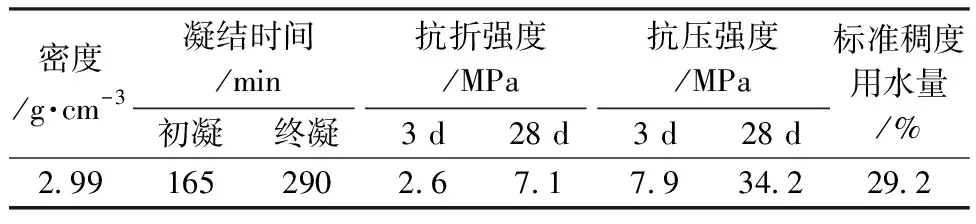

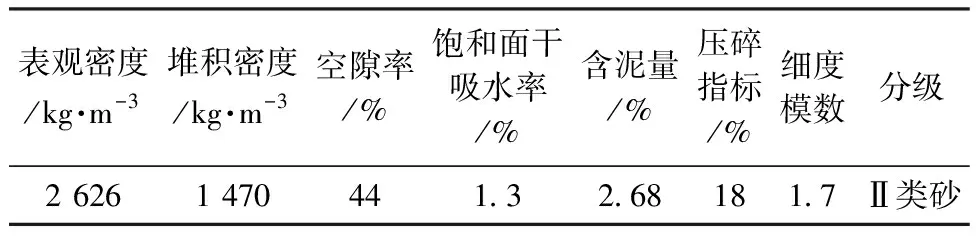

其余原材料包括水泥、砂和减水剂。其中,水泥为P·S·A 32.5水泥,物理化学性能见表3。砂为天然河砂,按照GB/T 14684测试天然砂的基本物理性能见表4。所用聚羧酸系高性能减水剂由大连博诺生物化学试剂厂生产,有效固含量为20%,减水率可达25%。

表3 P·S·A 32.5水泥力学性质

表4 河砂基本性能

1.2 生活垃圾焚烧炉渣预处理方法

生活垃圾焚烧炉渣用作骨料,碱性条件下炉渣中未除尽的小粒径金属Al会和H2O发生反应产生H2,从而导致试件产生裂纹和表皮脱落,甚至开裂。此外,炉渣中存在CaSO4、CaO和Al2O3等容易形成钙矾石从而导致体积膨胀也会引起试件开裂,所以应用前需对炉渣进行预处理。

试验拟采用Na2CO3溶液对炉渣进行预处理,当pH>10时,金属Al被反应生成一些不具有膨胀性的含铝化合物,在预处理阶段释放产生的气体,从而避免后续应用中发生开裂等破坏现象。此外,Na2CO3溶液可以利用溶解性将CaSO4转换为Na2SO4(CaSO4和Na2SO4在25 ℃的环境条件下,在水中的溶解度分别为3 g·L-1和195 g·L-1),从而降低炉渣中硫元素的含量,具体操作为:炉渣在0.25 mol·L-1的Na2CO3溶液中浸泡3 d,液固体比10∶1,浸泡期间在白天隔2 h对浸泡液进行人工搅拌,3 d后澄清进行液固分离,将炉渣用水冲洗5次直至清洗液澄清,然后烘干待用。

1.3 试验方案

首先对生活焚烧垃圾炉渣按照上述方法进行预处理,然后将预处理后的生活垃圾焚烧炉渣与河砂按照0∶5、1∶4、2∶3、3∶2、4∶1、5∶0的质量比混合制成混合砂待用。

根据JGJ/T 98—2010《砌筑砂浆配合比设计规程》设计砂浆配合比,分别设计基于河砂的M5、M10和M15三种强度等级砂浆,以砂浆稠度为70~80 mm、用水量为270~330 kg·m-3作为基准,确定不同等级砂浆用水量。然后以不同配比的混合砂100%取代河砂,通过调整减水剂用量使砂浆满足上述基准要求,得到配合比见表5。

表5 砂浆配合比设计

1.4 试验方法

当下,“重理轻文”的观念在中学教育中仍有市场,这与社会大环境的影响是分不开的。随着社会的发展,很多理工类专业领域内部出现细分,诸如互联网、大数据等岗位出现很多就业缺口,这部分岗位门槛很高,相对于一般文科专业,薪资更高。换言之,“重理轻文”的观念自有其深刻的经济根源。

试验中砂的筛分与分级按照GB/T 14684—2022《建筑用砂》进行;砂浆稠度、密度、保水性及抗压强度均按照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行;采用X射线荧光光谱分析(XRF)测定物质化学组成。通过X射线衍射分析(XRD)物相组成,并利用Rietveld软件对结果进行定量分析,

2 结果与讨论

2.1 预处理对炉渣性质的影响

2.1.1化学组成

预处理前后炉渣化学组成见表6。可以看出,经过Na2SO4溶液浸泡3 d和冲洗,Cl-和SO3含量显著下降,未处理的炉渣中氯化物和硫化物含量分别为1.47%和1.97%,经过处理后分别下降了80%和66%,其含量仅为0.3%和0.67%,剩余的Cl可能以不可溶氯盐,如Friedel′s盐为主[12]。炉渣中K和Na部分以氯化物形式存在,含量分别下降了16%和12%。此外,金属Al经Na2CO3处理后,Al2O3含量从8.77%变9.23%,提高了5.2%,除此以外,重金属氧化物如Cr2O3、CuO、SrO、BaO和PbO含量并未发生大的改变,说明使用Na2CO3溶液处理炉渣时并没有对重金属含量造成影响。

表6 预处理前后炉渣的化学组成 %

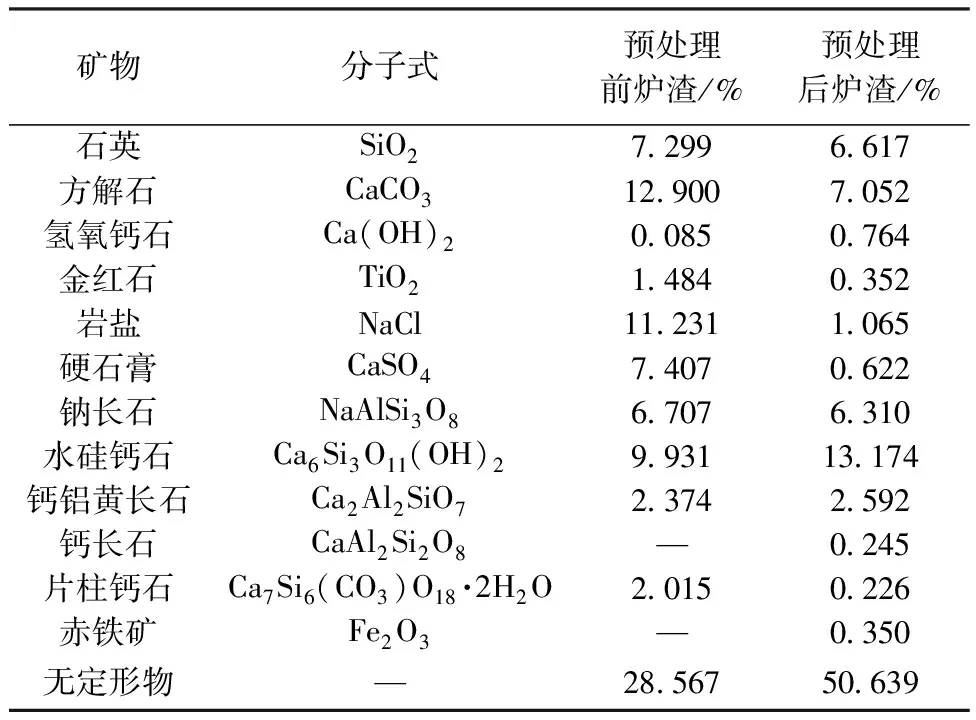

2.1.2物相组成

炉渣预处理前后物相组成的定量分析结果见表7。可以看出,预处理前后炉渣物相组成种类基本一致。碱处理后炉渣的无定形相含量显著增加,提高了76%;SiO2、NaCl和CaSO4含量分别下降9.3%、90%和92%[13],新生成了少量硅铝酸盐矿相,炉渣中原本存在的水钙硅石含量增加至13%。此外,经碱溶液浸泡后,方解石含量反而有所降低,这可能是由于溶液中新生成的CaCO3微粒附着力较差,经水洗过程损失导致。

表7 预处理前后炉渣的定量分析

2.1.3基本物理性能

炉渣经过0.25 mol·L-1的Na2CO3溶液处理后发生物理化学反应,可能会对炉渣的物理性能产生影响,根据GB/T 14684进行试验,处理后的炉渣筛分析试验结果见表8。

表8 预处理后生活垃圾焚烧炉渣筛分析试验

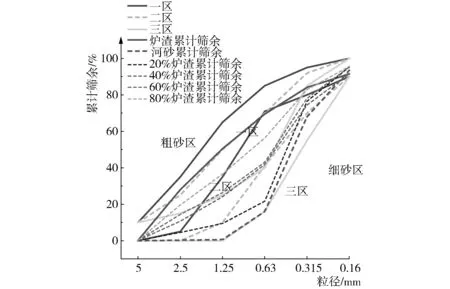

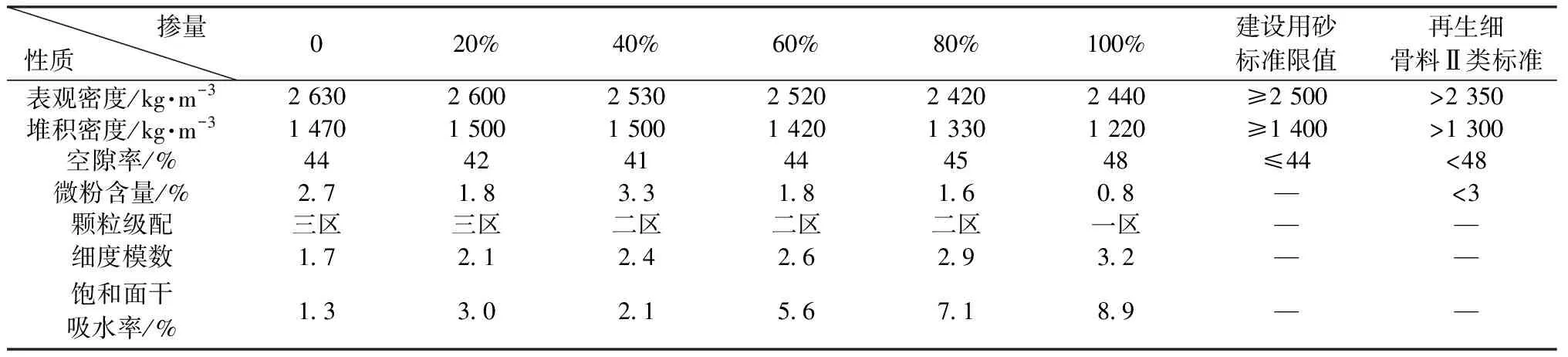

将预处理后的生活垃圾焚烧炉渣与天然河砂按照0∶5、1∶4、2∶3、3∶2、4∶1、5∶0的质量比混合制成砂浆细骨料,其粒径分布如图1所示,基本性能见表9。可以发现,天然河砂细度模数偏小是1.7,属于连续级配的细砂(2.2~1.6),在1.18~2.36 mm粒径范围内分布较少,存在空隙率较大的问题,属于三区砂,符合建设用砂标准的Ⅱ类砂。值得注意的是,因为炉渣和河砂性质具有差异,随着混合砂中炉渣取代率发生变化,混合砂的表观密度有所降低,当炉渣取代率为80%时,并不满足建设用砂要求,但满足再生细骨料Ⅱ类标准;堆积密度先增加后降低,空隙率先降低后提高,这是因为河砂属于细砂而炉渣属于粗砂范围,两者在合适比例下混合时,颗粒之间相互搭配填充空隙,有利于改善级配降低空隙率,提高混合砂性能;炉渣掺量为40%、60%和80%时混合砂属于中砂,级配在3.0~2.3之间。除此之外,因为炉渣饱和面干吸水率远高于河砂,所以随着炉渣掺量增加,饱和面干吸水率呈上升趋势。

图1 生活垃圾焚烧炉渣混合砂粒径分布

表9 混合砂基本性能

2.2 技术可行性

2.2.1拌合物砂浆性能变化

生活垃圾焚烧炉渣和河砂相比,存在孔隙率大和吸水率高的问题,在保证水胶比相同的前提下,通过调整减水剂的用量对砂浆的稠度进行调节。试验中砂浆的稠度控制在(75±5)mm的范围内,M5、M10和M15砂浆的减水剂用量随炉渣掺量的改变而发生的变化趋势如图2所示。可以发现,在保证稠度处于一定范围时,减水剂用量随着炉渣掺量的增加呈递增趋势;随着水泥用量的增加减水剂用量呈现递减的趋势。炉渣掺量对减水剂影响较大,这与炉渣内部结构相关,炉渣孔隙率大,饱和面干吸水率大,单位体积用水量相同时,要想达到同样的稠度则需要提高减水剂的用量。

图2 炉渣不同掺量对减水剂用量的影响

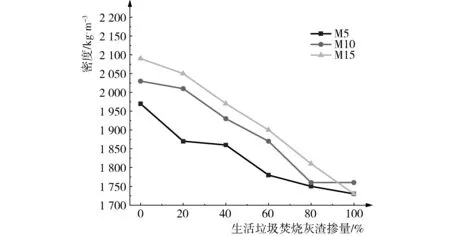

M5、M10和M15砂浆的表观密度随炉渣掺量的改变而发生的变化趋势如图3所示。由图3可知,M5、M10和M15砂浆表观密度变化趋势大致相同,都表现出:炉渣砂浆的密度变化规律与炉渣质量掺量成负相关关系,砂浆表观密度随着炉渣掺量的不断增加而减小。原因在于:炉渣的表观密度以及松散堆积密度均低于河砂;同一强度等级下且砂浆稠度一定时,单位体积内水泥质量不变,水灰比不变;同样体积时,河砂密度大于炉渣密度,导致生活垃圾焚烧炉渣砂浆拌合物密度降低。

图3 炉渣不同掺量对砂浆表观密度的影响

M5、M10和M15砂浆的保水性随炉渣掺量的改变而发生的变化趋势如图4所示。由图4可知,加入炉渣后砂浆的保水性得到提高。在水胶比和骨胶比不变的情况下,M10和M15砂浆保水率呈现随着炉渣掺量的增加而增加的趋势,主要是由于炉渣饱和面干需水量较大,所以可以有效提高砂浆的保水性。而M5砂浆保水性先降低后增加,在炉渣掺量为60%时达到最低值83%,可能是M5砂浆中骨料较多,浆体较少不易包裹骨料,这是由于炉渣和河砂相比,棒状颗粒较多,细度模数大,骨料总表面积减少,当砂浆中骨料占比偏大时,这些不利影响会使砂浆不能有效保水[14]。

图4 炉渣不同掺量对砂浆保水性的影响

2.2.2硬化砂浆性能变化

根据JGJ/T 70对以生活垃圾焚烧炉渣为骨料的砂浆进行抗压强度测试,测试结果见表10。由表10可知,在不同龄期随炉渣掺量增加表现出的变化规律存在相似处。M5砂浆随着炉渣骨料掺量逐渐增加,3 d抗压强度先下降后增加;当炉渣掺量为60%时达到最低为1.9 MPa,炉渣掺量为100%时抗压强度最大为3.3 MPa;养护龄期为7 d和28 d时变化规律相似,随着炉渣掺量增加,抗压强度逐渐降低,分别在炉渣掺量为100%时和80%达到最低,分别为3.0 MPa和5.6 MPa,和炉渣掺量为0的砂浆相比分别降低了23%和26%。值得注意的是,M5砂浆28 d抗压强度随炉渣掺量的增加而下降,但是28 d试件抗压强度始终在5 MPa以上;对比其余不同养护龄期砂浆抗压强度变化规律,可以发现炉渣对7 d到28 d强度增长出现推动作用;炉渣掺量为0时,7 d强度分别占28 d强度的51%、58%、56%、54%、61%和53%,这个可能和炉渣具有火山灰活性相关,使得砂浆后期强度得到发展。90 d抗压强度变化规律和28 d相似,随着炉渣掺量的增加,强度增长趋势呈现疲态;炉渣掺量60%以上时,90 d和28 d抗压强度并没有显著差异。

M10砂浆其抗压强度变化规律不同于M5,各个龄期的强度随着炉渣掺量的增加大致呈先增加后降低的趋势。值得注意的是,当炉渣掺量为80%和100%时,28 d的强度并没有达到10 MPa,但是强度均在8 MPa以上,和未掺炉渣的砂浆相比强度分别降低了38%和42%。砂浆试块7 d强度分别占28 d强度的56%、59%、65%、68%、81%和66%,后期强度涨幅先增加后降低。当炉渣掺量为20%和40%时,相较于未掺炉渣的砂浆试块抗压强度得到改善,养护龄期3 d、7 d、28 d和90 d时,抗压强度均在炉渣掺量为40%时达到最大,和未掺炉渣的砂浆相比分别提高了43%、43%、24%和30%。

M15砂浆各个龄期的抗压强度随炉渣掺量的增加而降低,在炉渣替代率为80%和100%时,砂浆试块28 d抗压强度为10 MPa以下,已不能满足该强度等级砂浆28 d抗压强度的要求,和未加炉渣的砂浆相比强度分别降低了50%和47%。这说明,水灰比越小,强度等级越高的砂浆中,因引入炉渣而产生的不利影响越明显,强度损失越大。

试块断裂截面如图5所示,断面处可见断裂的陶瓷和砖瓦碎片,这表明破坏时炉渣骨料作为薄弱相,会出现直接断裂的现象,这也抑制了砂浆试块的强度发展。总之,炉渣和河砂相比,存在粒形差、疏松多孔吸水率较高、压碎指标和细度模数较大的特点,所以炉渣作为细骨料使用时,会对砂浆的成型状态、硬化后骨料与水泥石界面处的结合以及砂浆内部结构造成影响。当炉渣掺量为80%以上时,强度发展受到限制,和未掺炉渣的砂浆相比,28 d抗压强度损失在40%以上,均<10 MPa。炉渣掺量为20%和40%时,炉渣可以填充河砂的空间网格骨架从而使结构致密;随着水化继续进行,棱角性较强的炉渣会和水泥石之间形成更加稳固的嵌锁结构,减少因为引入炉渣而产生的不利影响,所以炉渣掺量为40%时,M10-40抗压强度反而提高。

图5 砂浆受压破坏形态

3 结论

3.1 利用Na2CO3溶液浸泡预处理生活垃圾焚烧炉渣,可以有效减小炉渣中残余金属Al及硫化物含量,提高炉渣无定形相含量。

3.2 随着炉渣掺量的增加,能够显著改善天然河砂级配,增大拌合物砂浆减水剂用量和保水性,减小拌合物砂浆表观密度,但最大取代率>80%会导致所制备混合砂不符合建设用砂要求。

3.3 适当炉渣取代率混合砂不会对砂浆抗压强度造成显著影响,反而有助于早期强度发展,M5砂浆最佳取代率为20%,M10砂浆为40%,M15砂浆不适用于炉渣取代混合砂。