Autoconer 6型络筒机捻接工艺优化

贾 森,张 盼,赵晓辉,郑良勇

(1.立达(中国)纺织仪器有限公司,江苏 常州 213000;2.新疆利泰丝路投资有限公司,新疆 库尔勒 841000;3.奎屯利泰丝路投资有限公司,新疆 奎屯 833200)

0 引言

空气捻接是用压缩空气与捻接器机械组件通过电气控制联动工作,将上下两根纱头分别由大吸嘴与小吸嘴控制引入捻接器,捻接器上的上下纱线夹具使纱线准确到达捻接位置,上下剪刀在电机的控制下将上下纱头同时剪断,在压缩空气的作用下,上纱头进入下退捻管,下纱头进入上退捻管,根据预先设定的退捻时间和退捻气压在压缩空气的作用下进行退捻,退捻完成后,喂入手臂将上下纱头喂入捻接腔中,并根据预先设定的喂入手臂代码控制上下纱头的搭接长度,捻接腔中的高频率气流根据预设的加捻时间将退捻后的纱头捻接在一起完成捻接动作,捻接后的纱无纱尾称为无接头纱[1]。

近年来,用户对纱线质量要求不断提高,尤其是针织用纱和牛津布、米通布等用纱,对纱线的接头要求更严,以前一些看似合格的空气捻接接头在针织布、牛津布、米通布上却出现异常。捻接接头质量的优劣会直接影响最终纱线的质量、后道整经及织机效率,偏粗的接头会在针织布面上显现为明显的短粗节,严重影响布面质量;频繁捻接失败或捻接切纱会增加络筒工序的回丝率,降低生产效率,也会增加大吸嘴在频繁寻找上纱头过程中吸乱筒纱表层纱线的概率,造成后道整经工序退绕断头或针织工序打断织针,严重影响下游用户对纱线质量的满意度,并造成索赔风险[2]。为此,需在络筒工序保证有效清除纱疵的同时,对空气捻接接头质量进行更严格的控制[3]。笔者主要介绍Autoconer 6型络筒机空气捻接器工作原理和调整方法,用正交试验法分析各捻接参数对捻接质量的影响顺序,并借鉴模糊评价的方法对各组试验结果进行综合评分得出最优工艺,且在该试验前进行预试验,目的是通过试验分析找到更为经济的退捻和加捻气压设置条件,从而达到节能降耗的目的。根据空气捻接器的使用经验,调节捻接参数前应做好退捻及捻接优化准备工作[4-5]。

1 捻接优化前准备工作

1.1 退捻优化准备工作

退捻优化准备工作主要包括4个方面,具体如下。

a) 根据当前生产纱线品种调整捻接器上下剪刀距离,其标准设置为65 mm,集聚纺纱线推荐设置为61 mm,弹力纱推荐设置为73 mm;本次试验品种为环锭纺CJ 22.4 tex针织纱,上下剪刀距离为65 mm标准设置。

b) 检查捻接器剪刀状态,使用推荐的清洗润滑剂润滑上下剪刀,确保剪刀正常工作。

c) 使用卷绕锭位的操作面板代码40检查并调节上下剪刀动作同步,使上下纱头能同时切断。

d) 根据纱线的捻向检查并调整上下退捻管凹口的朝向:对于Z捻纱,旋转退捻管专用调节工具,使上退捻管凹口指向3点钟方向,下退捻管凹口指向9点钟方向;对于S捻纱,旋转退捻管专用调节工具,使上退捻管凹口指向9点钟方向,下退捻管凹口指向3点钟方向;对于S捻或Z捻强捻纱,推荐使用加强型设置,上退捻管凹口指向7点钟方向,下退捻管凹口指向1点钟方向,退捻气流更为强烈和直接。

1.2 捻接优化准备工作

捻接优化准备工作主要包括4个方面,具体内容如下。

a) 根据原料种类、纱线号数、纺纱型式、纱线捻向等选择捻接块、盖板。

b) 检查并适当调节捻接块导纱板位置。使用专用工具调节导纱板位置,确保其盖住捻接槽开口边缘,导纱板底部须与捻接块底部保持水平;通过调整导纱板之间捻接槽开口宽度可调节接头强力及外观质量,较小宽度有利于提高接头强力,较大宽度有利于提高接头外观质量。

c) 检查捻接块安装位置。捻接块上下边缘须与捻接块支撑底座上的盖板上下边缘保持平行。

d) 使用卷绕锭位的操作面板代码47调整喂纱手臂零位。一般做试验前关机重启后,设备全部单锭会自动完成喂入手臂找零位动作。

需要说明的是,捻接参数采用吹气1+间断+吹气2三段式设计,本试验为了设计方便,将中间短暂停顿时间代码设为0,须注意:① 吹气1+间断+吹气2代码的加和不应高于22(代码1为20 ms),即设计时间为不大于440 ms;② 在面板参数中选择棉时,退捻和加捻间可设置短暂的停顿时间,有利于获得更好的捻接质量;③ 选择非棉时,在退捻和加捻间不建议设置暂停时间,当然这需要根据使用原料在生产过程中的试验进一步确定;④ 生产棉纱时,应选择棉,在生产其他纤维如毛、化纤、弹力纱时,应选择非棉。

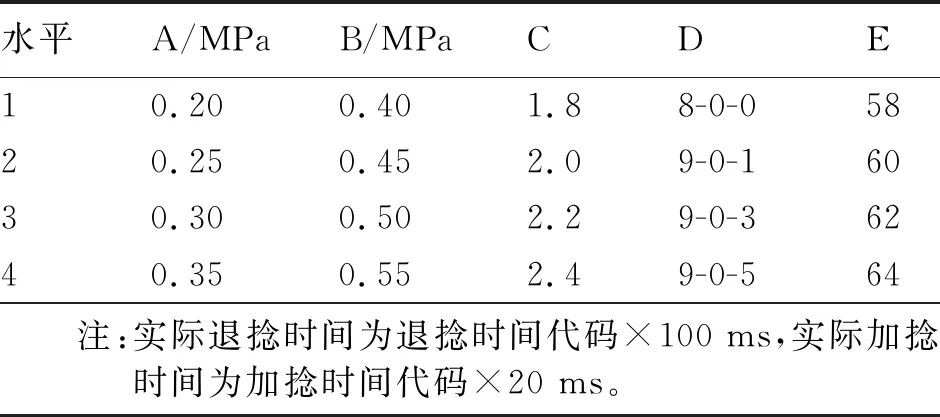

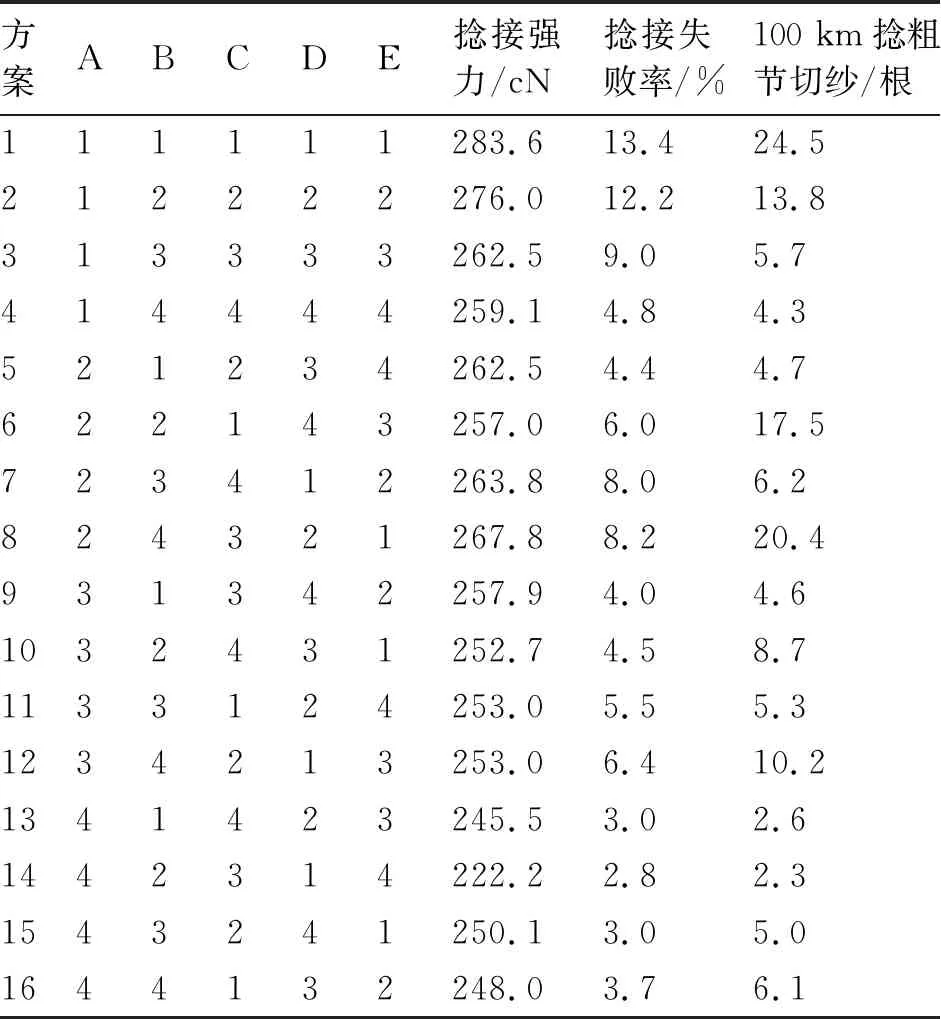

2 试验设计

笔者总结了空气捻接工艺的经验,在CJ 22.4 tex针织纱上,选取退捻气压(因素A)、加捻气压(因素B)、退捻时间代码(因素C)、加捻时间代码(因素D)、喂入手臂代码(因素E)5个因素,各因素选取4个水平进行正交试验,优化其捻接工艺,将5个因素对捻接强力、捻接失败率、捻粗节切纱的影响程度进行排序,并根据试验结果选择最优捻接工艺。正交试验各因素水平见表1,试验方案及结果见表2,极差分析见表3。

表1 正交试验各因素水平

表2 正交试验方案及试验结果

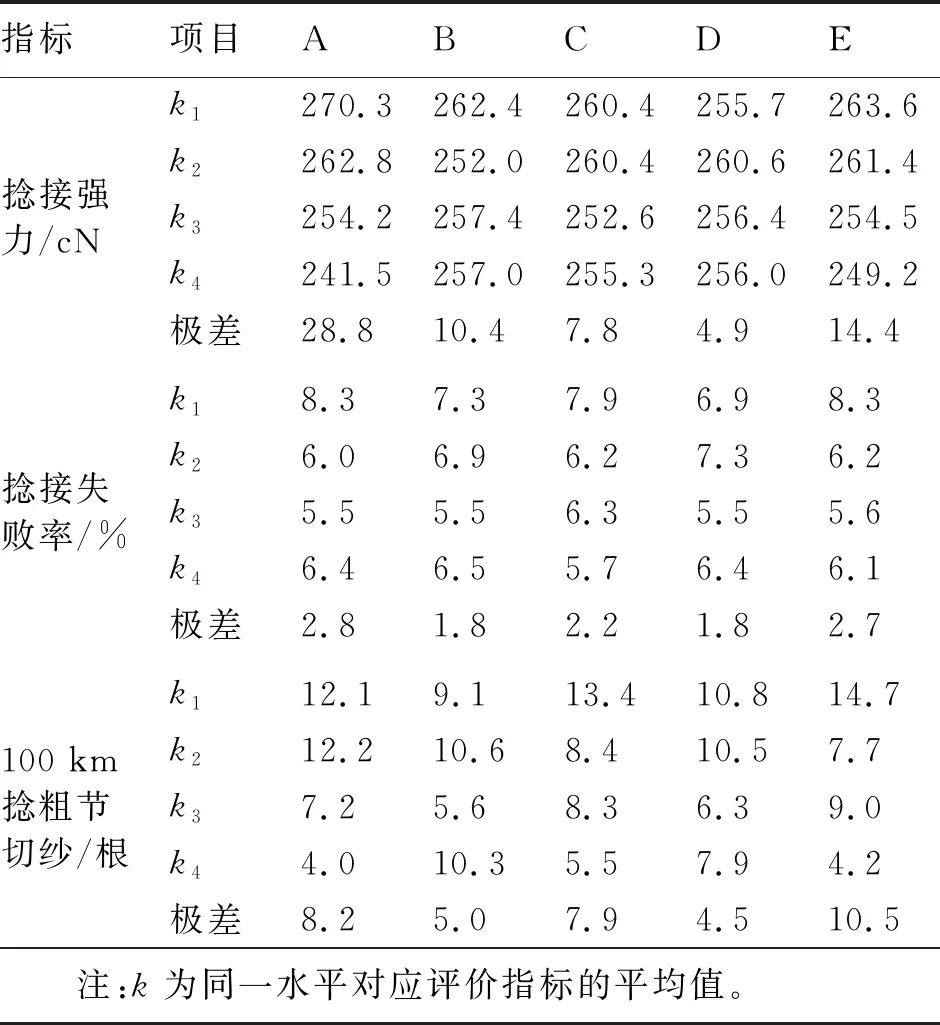

表3 极差分析表

3 分析与讨论

3.1 正交试验极差法评价

极差大小反映各因素对最终评价指标影响的大小,根据表3极差计算结果可得出各评价指标受各因素影响的排序[6-7]:即捻接强力的因素排序为A>E>B>C>D,捻接失败率的因素排序为(A,E)>C>(B,D),100 km捻粗节切纱的因素排序为E>(A,C)>(B,D)。

括号内的2个因素表示两者之间极差数据较为接近,可认为两者对最终评价指标的影响相当。实际上为寻找更为节能的捻接工艺,在本试验之前进行了预试验,为达到节能降耗的目的,本试验选择的退捻气压和加捻气压均相对偏小,最终得出的捻接强力也相对偏低,16组试验得出的捻接强力平均值为原纱强力的80.4%。而针织纱相对而言对于捻接强力的要求可适当放宽,这也在一定程度上影响了本次试验气压范围的选择。

本试验得出的影响捻接强力的因素排序只在当前设计参数范围内具有参考意义,并不具有普适性,若选取不同的参数设计范围得出的排序会截然不同。对于捻接失败率和捻粗节切纱2项指标的影响排名,预试验和本次试验结果极为相近,根据以往经验这2项指标的影响排名具有参考意义。由于退捻气压和退捻时间为2个相关参数,共同决定纱线的退捻效果,同样加捻气压和加捻时间两者也为相关参数,因此可将两个相关参数放在一起得出更具有参考意义的排名顺序,即捻接失败率的因素排序为(A,C)>E>(B,D)(由于退捻气压和退捻时间为相关参数,此处将E和C的位置做了调整),捻粗节切纱的因素排序为E>(A,C)>(B,D)。

3.2 综合评价

由于该试验为5因素4水平试验,设置了3个最终评价指标,为综合衡量各因素对捻接质量的影响,借鉴模糊评价的方法,对捻接质量评价指标中的3个因素进行赋分。以方案1为例,各质量指标得分计算方法如下。

a) 对于捻接强力指标,如果以原纱平均强力320 cN为100分(320 cN是纱线原纱测试的实际强力平均值,捻接强力的优劣是以其与原纱强力的百分比作为评判标准,一般机织纱捻接强力要求不小于原纱的85%,针织纱可适当放宽),以当前试验结果与平均强力的比值乘以100对该试验结果进行赋分,则方案1的捻接强力指标得分为:

b) 对于捻接失败率指标,由于该指标值越小越好,因此选择捻接失败率为0视为100分,捻接失败率赋予负值,则方案1的捻接失败率指标得分为:-B1捻接失败率+100=-13.4+100=86.6(分)。

c) 对于100 km捻粗节切纱指标,该指标值也是越小越好,故选择捻粗节切纱0为100分,捻粗节切纱赋予负值,则方案1的100 km捻粗节切纱指标得分为:-C1捻粗节切纱+100=-24.5+100=75.5(分)。其他方案各指标得分以此类推,且根据3个质量指标的重要程度制定权重系数,捻接强力为0.4,捻接失败率为0.3,捻粗节切纱为0.3,计算出16组试验方案的捻接质量综合得分,具体见表4。

表4 借鉴模糊评价方法计算的各方案捻接质量综合得分

由表4可知,捻接质量的最优方案为第5组,即A2B1C2D3E4,其次为第4组,即A1B4C4D4E4和第9组A3B1C3D4E2。相比第4组和第9组方案,第5组方案的退捻气压和加捻气压之和为0.65 MPa,低于第4组方案的0.75 MPa和第9组方案的0.70 MPa,这说明第5组方案更节能;同时第5组方案退捻时间和加捻时间之和为440 ms,第4组方案为520 ms,第9组方案为500 ms,第5组方案可节省捻接过程中消耗的时间,会一定程度提高络筒工序的生产效率。综合来看,第5组方案不仅在捻接质量的综合评分中得分最高,而且在节能降耗和提高络筒机生产效率上也有优良表现。

在实际使用中,对于纯棉纱而言,捻接代码的推荐设置为吹气1+间断+吹气2三段式设计,本次试验为了设计方便选择中间间断时间代码为0,得出最优加捻时间代码后进行实际上机试验,将加捻时间代码由9-0-3改为6-3-6,取得了更好的捻接外观质量。

4 结语

4.1捻接失败率的影响因素由高到低排序为(退捻气压,退捻时间代码)、喂入手臂代码、(加捻气压,加捻时间代码);捻粗节切纱的影响因素由高到低排序为喂入手臂代码、(退捻气压,退捻时间代码)、(加捻气压,加捻时间代码);捻接强力的影响因素排序由高到低为退捻气压、喂入手臂代码、加捻气压、退捻时间代码、加捻时间代码。需要特别注意的是,对于捻接强力而言,由于本试验选择的退捻和加捻气压均相对偏低,通过与预试验结果对比发现,若选取不同气压参数设计范围,得出的捻接强力影响排序会截然不同,故该试验得出的影响捻接强力的因素排序只在当前参数选择范围内具有参考意义。

4.2通过正交试验以及借鉴模糊评价方法,最终得出了既能满足CJ 22.4 tex针织纱捻接质量要求,又能达到降低能耗和提高络筒机生产效率的最优工艺参数配置,即:退捻气压为0.25MPa,加捻气压为0.40 MPa,退捻时间代码为2.0(退捻时间为200 ms),加捻时间代码为6-3-6(加捻时间为240 ms),喂入手臂代码为64。