大直径大坡度连续超小半径转弯TBM关键技术研究及应用

王鹏星, 贺 飞, 宁向可, 僧雄飞

(中铁工程装备集团有限公司, 河南 郑州 450000)

0 引言

全断面岩石隧道掘进机(以下简称TBM)施工具有掘进速度快、成形质量高、安全、环保等多种优点[1],已被广泛运用在水利、铁路、市政交通等领域[2-4],并积累了大量的TBM选型施工经验。受工程需求变化影响,近年来,军工、矿山领域和抽水蓄能电站陆续引入TBM工法。与传统水利、铁路等领域不同,抽水蓄能电站、矿山巷道等领域洞室建设普遍存在纵坡坡度大、转弯半径小、掘进路线复杂、单个隧洞掘进长度短等特点,采用常规TBM已无法满足工况需求。

为推进TBM在这些新兴领域的应用,国内外研究者开展了一些研究和应用工作。叶复萌等[5]总结了抽水蓄能电站地下洞室集群修建TBM关键技术,并依据该类地下隧洞的特点,提出大直径小转弯TBM、“精灵”TBM和大倾角斜井TBM 3项关键技术; 施云龙等[6]借鉴地铁盾构相关规范,首次提出将隧道转弯半径R≤10D(D为隧洞直径)作为超小半径转弯隧洞界定标准; 姜礼杰等[7]针对目前TBM转弯半径受限的问题,设计一种可实现TBM超小半径转弯的新型推进系统; 王洪玉等[8]介绍了抽水蓄能电站排水廊道、交通洞和斜井TBM施工关键技术及其在部分项目的应用情况; 王杜娟等[9]对双护盾TBM在适应城市地铁小转弯方面做了相应的研究; 陈宝宗等[10]、路振刚等[11]以文登抽水蓄能电站排水廊道建设工程为例,介绍了小直径紧凑型超小半径转弯TBM的研究及应用情况; 李富春等[12]对在抽水蓄能电站中如何更好地使用TBM施工进行了研究。

上述研究工作多是针对小直径小转弯TBM,对于大直径大坡度超小半径转弯TBM关键技术并未涉及或深入研究应用。本文以抚宁抽水蓄能电站交通洞和通风洞隧道工程为背景,针对大直径、大坡度、超小半径转弯的工程需求,研究开发出一种大直径大纵坡超小半径转弯TBM,并通过工程应用验证结论、提出建议,以期为大直径超小半径转弯TBM在抽水蓄能电站交通洞及通风洞的后续应用提供参考。

1 工程概况及重难点分析

1.1 工程概况

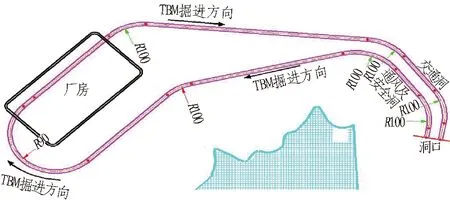

抚宁抽水蓄能电站位于河北省秦皇岛市抚宁区,电站距秦皇岛市公路里程70 km。电站安装4台单机容量为300 MW的立轴单级混流可逆式水泵水轮机,总装机容量为1 200 MW,额定发电水头433 m。TBM主要施工进厂交通洞、通风洞及穿越厂房洞段,全长2 243.8 m,隧洞开挖直径为9.53 m。进厂交通洞和通风洞洞口位于下水库拦河坝下游左侧Y3公路旁,交通洞长886.6 m,最大纵坡为-9%;通风洞长1 193.2 m,纵坡坡度为2.5%;厂房段长164 m。隧洞包括7处转弯,厂房段平面转弯半径为90 m,其余洞段转弯半径为100 m。交通洞和通风洞隧道纵剖面如图1所示,水平线路如图2所示。

图1 抚宁抽水蓄能电站交通洞和通风洞隧道纵剖面图

图2 抚宁抽水蓄能电站交通洞和通风洞隧道水平线路图(单位: m)

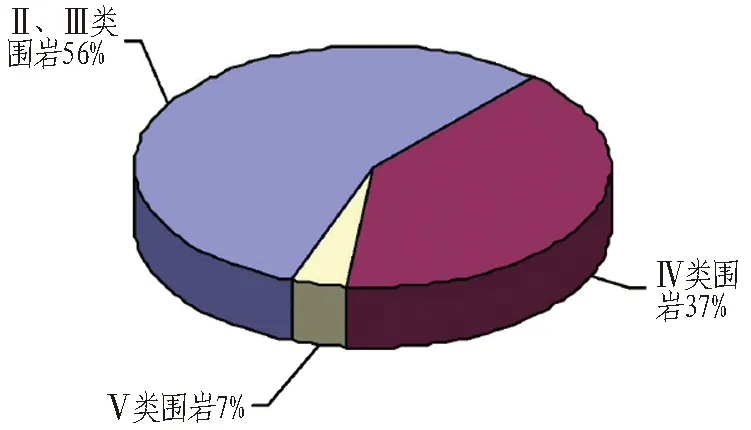

隧洞埋深为13~300 m,岩性以混合花岗岩和钾长花岗岩为主,围岩的单轴饱和抗压强度平均为150 MPa,最大为240 MPa。隧洞Ⅱ、Ⅲ类围岩为1 262.4 m,占比56%; Ⅳ类围岩为819.2 m,占比37%; Ⅴ类围岩为162.2 m,占比7%。各类围岩占比饼状图如图3所示。隧洞多位于地下水位以下,岩体具有弱—微透水性,断层、节理密集发育部位为中等—强透水性,施工过程中局部可能存在暂时性承压水、涌水。推断穿越通风洞和交通洞沿线的断层分别有13条和8条,断层及影响带宽度2 m以上的有4条,其中,J1断层影响带宽5.5 m,J2断层影响带宽10~15 m。

图3 TBM掘进段各类围岩占比

1.2 重难点分析

本工程TBM施工具有开挖直径大、坡度大且频繁变坡、连续超小半径转弯、不良地质段占比高等特点,采用TBM施工存在如下难题:

1)连续超小半径转弯TBM结构设计难。在超小半径转弯曲线段,TBM各系统部件之间、各系统部件与洞壁之间均会产生较大的相对位置变化,容易产生结构干涉,特别是主机,如不能适应超小半径曲线,容易“卡死”,后配套拖车在超小半径转弯曲线段存在倾斜、轮对脱轨等风险。

2)连续超小半径转弯TBM皮带机出渣难。在超小半径转弯曲线段,由于皮带内弧线与外弧线所受张力不同,皮带容易出现跑偏、漏渣、异常磨损、翻带等现象,影响TBM正常掘进。

3)连续超小半径转弯TBM导向难。在超小半径转弯曲线段,TBM姿态控制困难,加之为适应小转弯,TBM主机采用多段式铰接、多自由度空间结构设计,导向系统定位难、解算难、稳定难。

4)大坡度频变纵坡、连续多次转弯工况下出渣系统和物料运输系统设计难。TBM掘进线路最大纵坡坡度为-9%和+6.6%,且整个线路共7个转弯。常规有轨列车编组最大适应纵坡坡度约为4%,无法满足本项目大纵坡坡度要求;常规连续皮带机出渣方式力无法适应连续多次超小半径转弯。

5)大直径超小半径转弯隧洞TBM通过断层破碎带难。同等地质条件下,直径越大,TBM在断层破碎带洞段支护工作量越大,围岩收敛变形越大。因此大直径TBM在超小半径转弯洞段通过断层破碎带更为困难,更容易与洞壁产生干涉。

2 TBM针对性设计

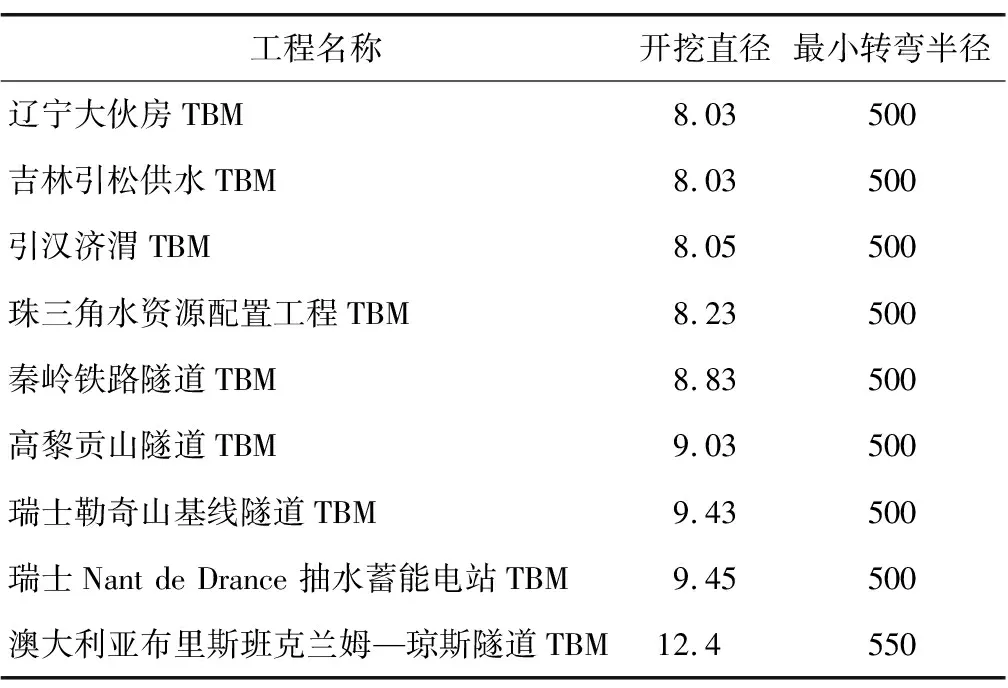

抚宁抽水蓄能电站交通洞和通风洞开挖直径为9 530 mm,线路共设计7处转弯,最小转弯半径仅为90 m。直径8 m级以上大断面TBM最小转弯半径多在500 m以上,90 m超小半径转弯尚属世界首例,如表1所示。这种开挖断面大、转弯半径超小、转弯次数多且采用TBM施工的工程国内外尚无先例,TBM的设计也无可参考案例。

表1 国内外部分直径8 m级以上TBM转弯半径统计

同时,该项目纵坡坡度大且变化频繁,Ⅳ、Ⅴ类围岩占比达44%,存在断层破碎带等不良地质,需要考虑隧洞初期支护后便于TBM通过。因此,综合本项目特点,对TBM进行针对性设计。

2.1 采用“双护盾主机结构+锚网喷支护相结合”的创新整机集成设计

TBM从结构形式上分为敞开式TBM和护盾式TBM。敞开式TBM又可细分为水平支撑主梁式TBM和双X型支撑凯式TBM。大量施工经验表明,敞开式TBM由于主机刚性结构长,转弯适应能力弱,水平支撑主梁式TBM能够适应的最小转弯半径一般不小于50倍开挖洞径,双X型支撑凯式TBM能够适应的最小转弯半径一般不小于30倍开挖洞径。护盾式TBM又可细分为单护盾TBM和双护盾TBM,护盾式TBM由于主机刚性结构短,转弯适应能力强,再通过特殊设计,可实现最小转弯半径小于10倍开挖洞径的目标。

本项目开挖洞径为9.53 m,最小转弯半径为90 m,敞开式TBM主机结构显然无法满足超小半径转弯需求,因此从转弯适应性方面考虑,宜选用护盾式主机结构。本项目存在断层破碎带等不良地质,按照隧道支护设计要求,Ⅲ类、Ⅳ类、Ⅴ类围岩均需进行初期支护,支护占比达60%以上。从本工程地质特点、支护结构和施工成本方面考虑,宜采用锚网喷支护形式。单护盾TBM必须通过管片提供反力进行掘进,无法适用于锚网喷支护形式。因此,TBM整机方案采用双护盾主机结构+锚喷支护相结合的创新集成设计。

同时,为适应半径90 m小转弯,对双护盾式主机结构做如下特殊设计:

1)取消尾盾和辅推油缸,缩短主机长度;

2)盾体中心与刀盘中心采用下偏心设计,由此获得较大的盾体与洞壁间隙,便于转弯;

3)针对性设计盾体尺寸链和内、外伸缩盾间隙,盾体直径前大后小,呈倒锥式结构;

4)前盾布置稳定器,掘进时采用低压模式减少震动,换步时采用高压模式稳定盾体,更利于TBM在超小半径转弯段掘进换步;

5)撑靴采用“三点支撑”结构,增大支撑盾内部空间,为主机皮带机在超小半径转弯段预留足够的跑偏调整空间;

6)取消管片拼装机,在支撑盾上集成设计钢筋排存储装置,在支撑盾尾部设计主梁,在主梁上集成设计拱架拼装机、锚杆钻机及超前钻机系统。

“抚宁号”TBM整机如图4所示,主机如图5所示,TBM主要技术参数见表2。

表2 TBM主要技术参数

图4 “抚宁号”TBM整机

图5 “抚宁号”TBM主机

2.2 采用“多分段、短机架、机架上下左右可调”的TBM皮带机设计

为适应R=90 m超小半径转弯,TBM皮带机做如下针对性设计:

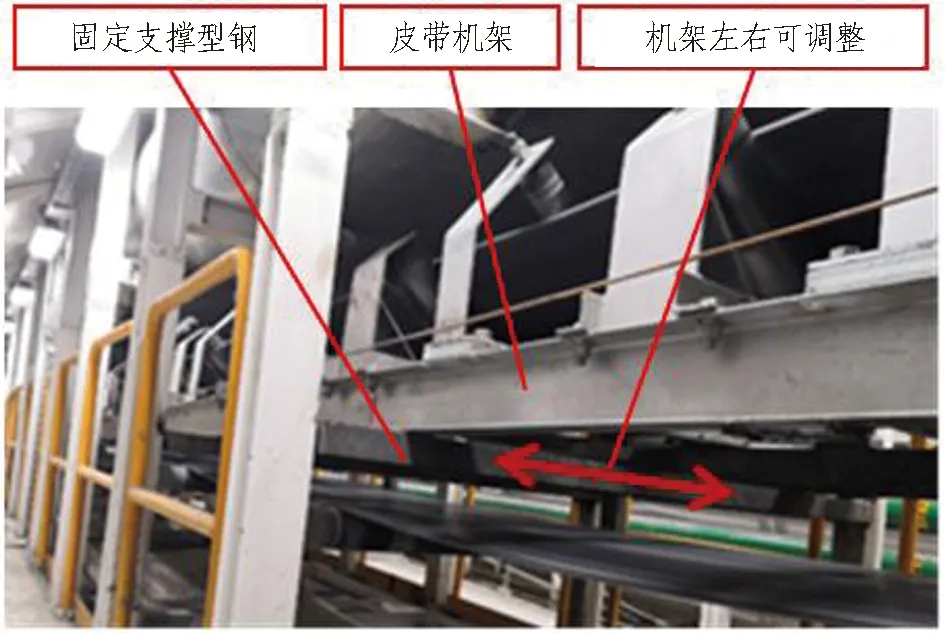

1)皮带机架采用多分段设计,缩短单节皮带架长度,同时皮带机架采用搭接非固定式设计,左右可移动调整,便于小转弯段左右移动皮带架来调整皮带跑偏,如图6所示。

图6 搭接非固定式皮带架

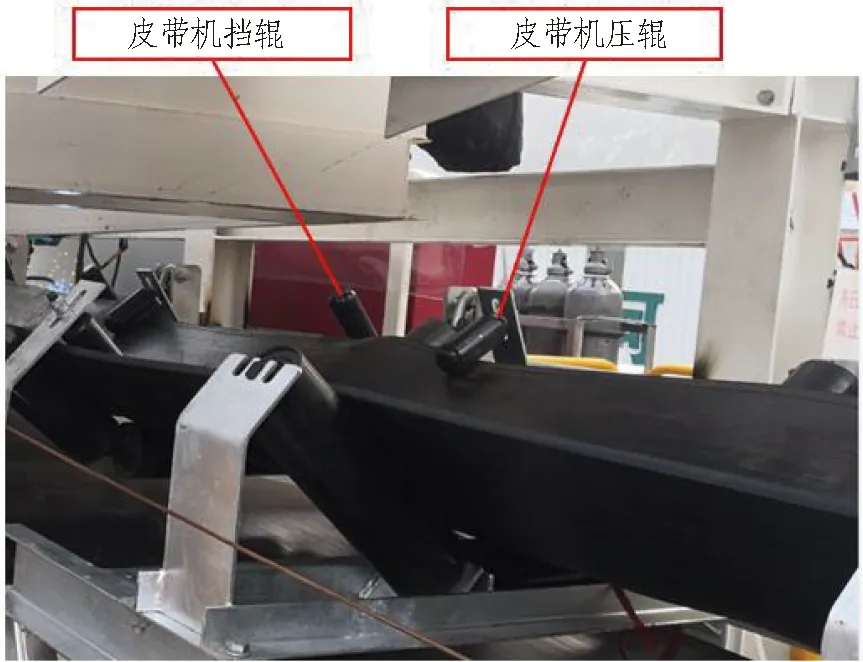

2)皮带机设计上下胶带压辊及挡辊,如图7所示,解决小曲线段掘进皮带由于内外存在张力差造成跑偏、翻带问题。

图7 皮带机挡辊、压辊示意图

3)增大主机皮带机落料斗与后配套皮带机接渣斗左右搭接量,避免超小转弯段两者发生相对位移而造成漏渣,如图8所示。

图8 超小半径转弯段落料斗与接渣斗错位示意图

2.3 采用“激光靶+双目相机融合”的自动导向系统

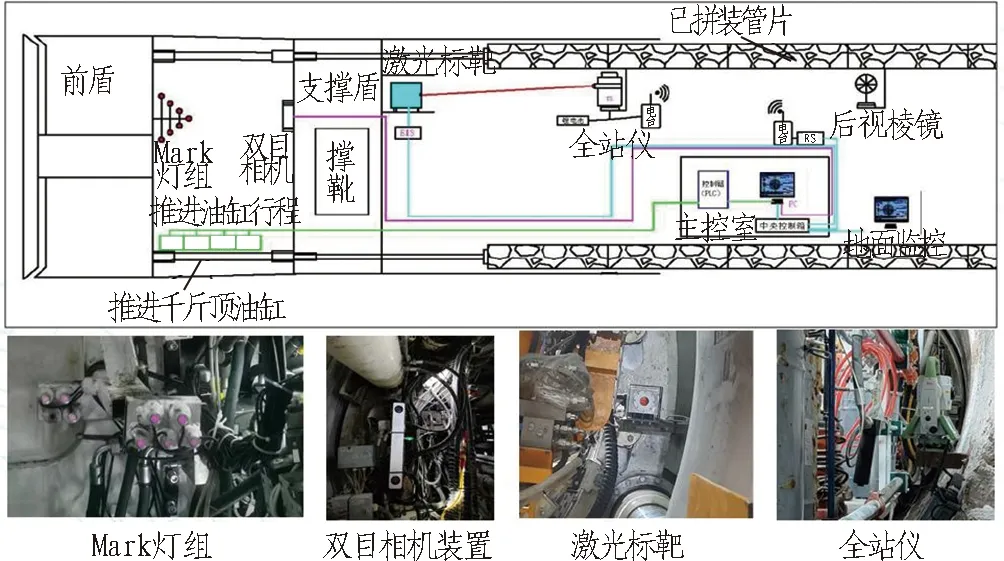

为解决超小半径转弯TBM掘进导向系统存在的“定位难、解算难、稳定难” 3大难题,采用“激光靶+双目相机融合”的自动导向系统,如图9所示。

图9 “激光靶+双目相机融合” 的自动导向系统

综合解决方案如下:

1)传递测量。先用激光靶测量出支撑盾姿态,再用支撑盾姿态测量前盾。

2)视觉测量。安装在支撑盾前端的双目相机测量前盾尾的Mark灯组,利用布尔莎模型解算前盾7参数。

3)高速捕捉。配置具有高速捕捉功能的相机,可实现对前盾体Mark灯组瞬时捕捉,实现瞬时解算前盾姿态的功能。

2.4 采用“旋转栈台+胶轮自卸车”的出渣及物料运输方式

常规有轨列车编组出渣方式及常规连续皮带机出渣方式均无法满足本项目大纵坡坡度、连续多次小半径转弯的实际工况,因此本项目进行创新,首次在TBM施工上采用“旋转栈台+胶轮自卸车”的出渣及物料运输方式,如图10所示。

图10 旋转栈台+胶轮自卸车

其次,为保障出渣作业连续性,在TBM尾部皮带机落渣处设计分渣装置,如图11所示。

图11 分渣装置

为保障胶轮自卸车在隧洞内安全行驶和错车,在旋转栈台后部区域配备装载机,利用洞渣及时回填洞底形成平台,如图12所示。

图12 装载机铺底作业

2.5 采用“宽踏面+可旋转”的后配套轮对设计

为适应R=90 m超小半径转弯,“抚宁号”后配套轮对采用“宽踏面+可旋转”设计,如图13所示。“宽踏面”可使轮对在轨道上具有更大调整量,“可旋转”使轮对与后配套主结构框架具有一定角度调整,两者配合,使后配套更易适应超小半径转弯曲线。

图13 “抚宁号”轮对示意图

2.6 采用“大间隙”铰接耳座设计

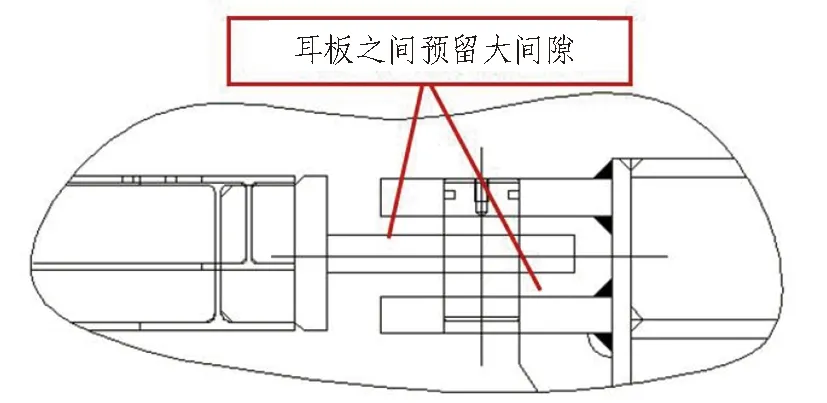

纵坡发生变化时,铰接耳座前后部件会产生上下高差错位,纵坡坡度变化越大,上下高差错位越多。为适应本工程大坡度频变纵坡工程需求,铰接耳座设计时,耳板之间预留大间隙,如图14所示。

(a)

3 应用效果

3.1 TBM应用情况

“抚宁号”TBM为国内首台应用于抽水蓄能电站交通洞和通风洞的大直径小转弯TBM,该TBM从2021年10月25日始发掘进,历时1年,于2022年10月24日贯通,累计掘进2 243.8 m,最高日进尺21.2 m,最高月进尺303 m。TBM现场施工图片如图15所示。

(a) TBM始发

实际掘进施工揭露的地质条件好于初设地勘,以Ⅲ、Ⅳ类围岩为主,Ⅲ类围岩约占85%、Ⅳ类围岩约占15%,无Ⅴ类围岩;交通洞、通风洞沿线实际共穿越断层和破碎带28条,主要宽度小于1.0 m,未发生卡机、突涌水等问题。隧洞围岩如图16所示。

(a) Ⅲ类围岩

3.2 出渣运输体系设计优化

“旋转栈台+胶轮自卸车”的出渣运输体系设计在施工初期切实解决了大纵坡坡度、连续多次转弯工况下TBM出渣及物料运输难题,但随着掘进里程的增加,其缺点也逐渐暴露,主要体现在以下4个方面:

1)胶轮自卸车在旋转栈台上调头、后退、错车及洞内往返需要时间,运渣效率较低,影响TBM掘进速度。

2)受洞内空间限制,2辆自卸胶轮车并排停放时,占用TBM尾部进入TBM前部的通道,影响支护材料等物料运输,同时也影响施工人员通行,存在施工安全风险。

3)自卸车运渣过程中,漏渣漏水,道路泥泞,影响运输安全和文明施工。

4)“抚宁号”TBM整机长约85 m,属于紧凑机型,旋转栈台长约70 m,TBM拖拉旋转栈台后整体长度达到135 m(设备重合约20 m),设备整体长度增长,不利于小转弯段设备整体通过性,小转弯时,旋转栈台轮对易脱轨。

基于上述原因,在抚宁抽水蓄能电站进厂交通洞和通风洞施工后期,优化设计,改用组合式皮带机出渣。通过实际工程应用,验证在连续小转弯工况下组合式皮带机出渣方案是否可行。

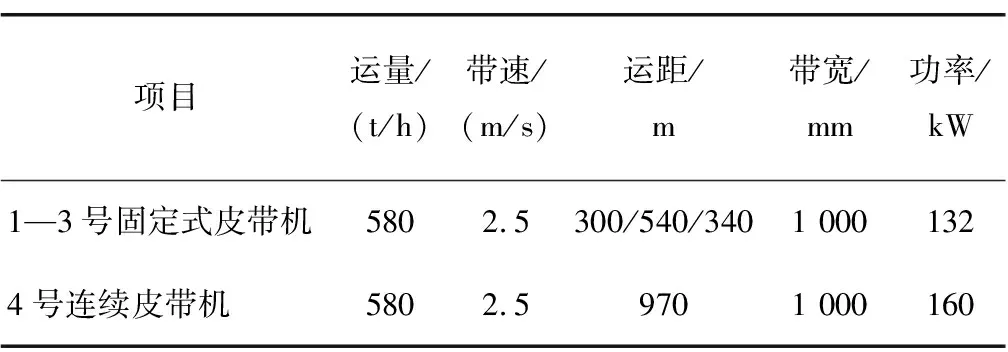

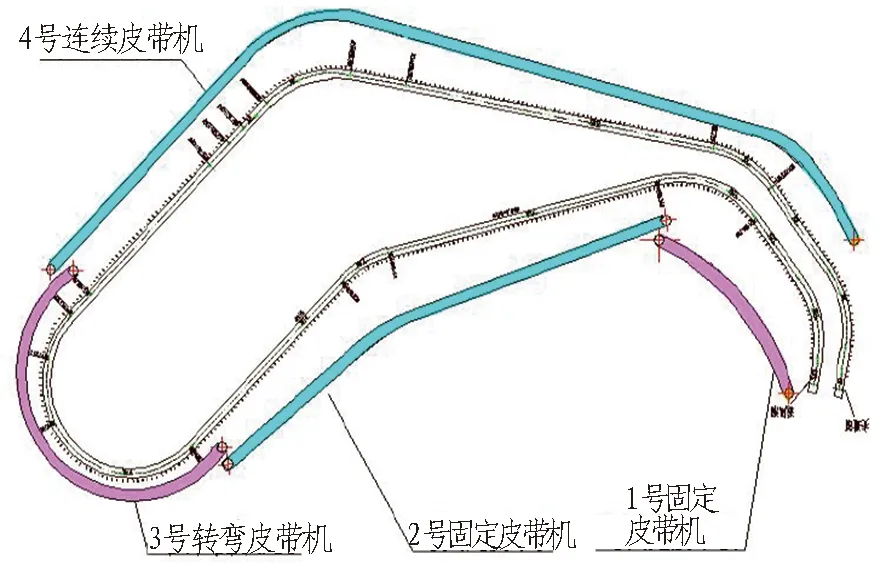

抚宁隧洞组合式皮带机整体采用“3段固定式皮带机+1段连续式皮带机搭接”的方案,如图17所示,组合式皮带机基本参数如表3所示。

表3 组合式皮带机基本参数

图17 组合式皮带机方案

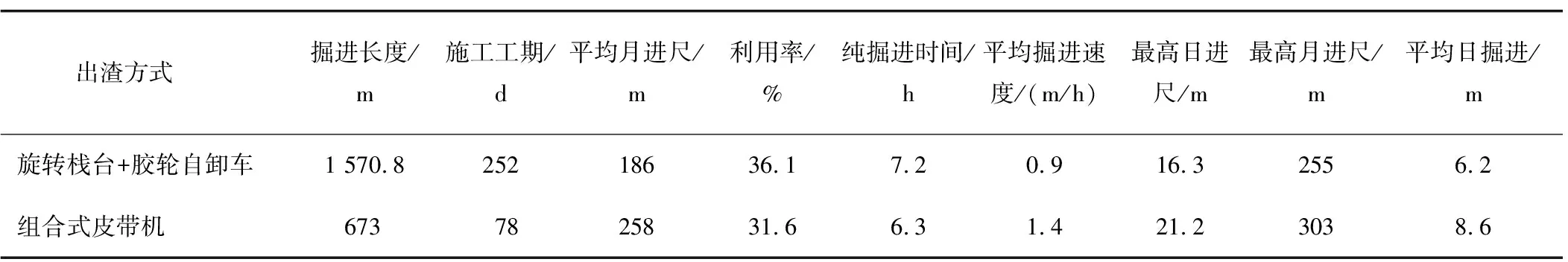

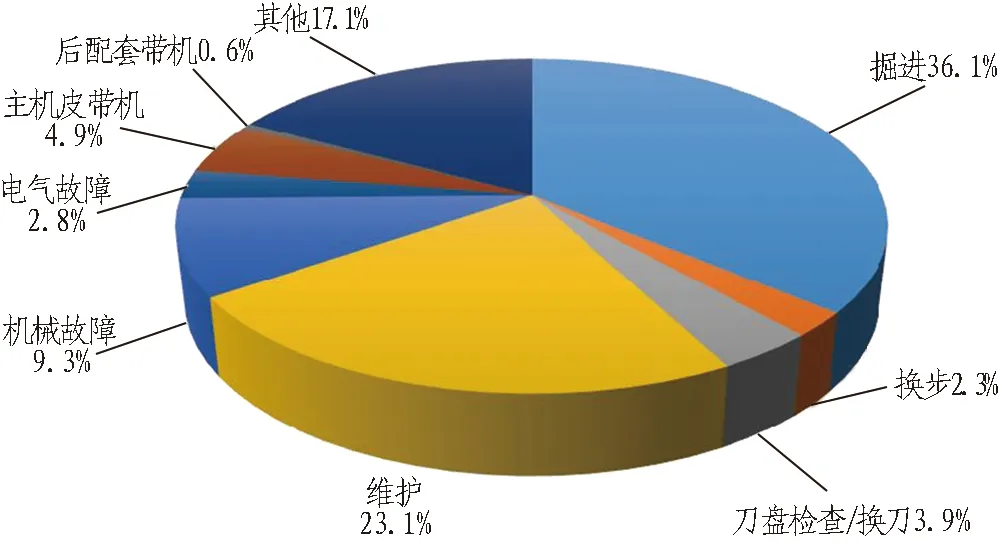

“旋转栈台+胶轮自卸车”与组合式皮带机2种出渣方式施工数据统计如表4所示。图18示出2种出渣方式TBM掘进利用率分析。

表4 2种出渣方式施工数据统计

(a) “旋转栈台+胶轮自卸车”出渣

从表4和图18可知: 采用“旋转栈台+胶轮自卸车”出渣,TBM平均日进尺6.2 m,最高月进尺255 m,平均掘进速度为0.9 m/h; 采用组合式皮带机出渣,TBM平均日进尺8.6 m,最高月进尺303 m,平均掘进速度1.4 m/h,采用组合式皮带机出渣,出渣效率提高55.5%。该数据对比验证了在连续超小半径转弯工况下采用组合式皮带机的出渣方案是可行的,且能够明显提高TBM平均掘进速度。

通过数据对比还可看出,采用“旋转栈台+胶轮自卸车”出渣TBM掘进利用率为36.1%,采用组合式皮带机出渣TBM掘进利用率为31.6%,主要原因在于: 1)组合式皮带机属于首次应用,附带试验性质,初期使用阶段,转弯段皮带跑偏调整不彻底,特别是4号连续皮带,进出转弯段掘进换步时需频繁对皮带进行跑偏调整,耗时较长; 2)组合式皮带机采用较为复杂的“多级控制、顺序启停”控制系统,前期使用出现多次故障,这2点主要因素影响了TBM掘进利用率。

同时,改为组合式皮带机的出渣方案后,TBM出渣与物料运输及人员通行互不干涉,文明施工显著提高。图19示出了采用2种出渣方式时洞内文明施工对比。

(a) “旋转栈台+胶轮自卸车”出渣 (b) 组合式皮带机出渣

4 结论与建议

“抚宁号”TBM是大直径连续超小半径转弯TBM首次成功应用在抽水蓄能电站交通洞、通风洞领域,为后续类似大直径连续超小半径转弯TBM施工应用积累了经验。同时,施工后期组合式皮带机出渣方案的成功应用,验证了其在连续超小转弯工况下的可行性,为后续连续超小半径转弯隧洞施工出渣方式的选择提供了新的参考。主要结论与建议如下:

1)在抽水蓄能电站进厂交通洞和通风洞采用大直径超小半径转弯TBM施工切实可行,且具有施工效率高、环境破坏小、绿色低碳等优点。

2)采用双护盾主机并结合锚喷支护形式创新集成设计的TBM能够适应大直径超小半径转弯工况。

3)在双护盾TBM的支撑盾上集成设计钢筋排存储系统的方案是可行的。

4)“旋转栈台+胶轮自卸车”的出渣运输体系设计能够解决大纵坡坡度、连续多次转弯工况下TBM出渣及物料运输难题,且施工成本相对较低,故障率相对较少,但影响TBM掘进速度、阻碍物料运输及人员通行、文明施工较差。

5)在连续超小半径转弯工况下采用组合式皮带机的出渣方案是可行的,且组合式皮带机出渣方案在提高TBM掘进速度方面具有突出的优势,但超小半径转弯皮带跑偏调整技术和“多级控制、顺序启停”的控制系统有待进一步研究。

针对后续抽水蓄能电站交通洞及通风洞隧洞建设,如采用TBM施工,建议进一步加强对施工配套技术的研究,如对“双向驾驶物料运输车+连续皮带机”的物料运输体系进行研究。同时,建议加强对TBM智能化的研究,如研究智能喷浆系统、刀具状态实时监测等。