汽车轮毂模态及刚度性能有限元分析

靖 娟,王友华

汽车轮毂模态及刚度性能有限元分析

靖 娟1,王友华2

(1.江西制造职业技术学院 汽车与航空学院,江西 南昌 330001; 2.江铃汽车股份有限公司 整车工程研究院,江西 南昌 330031)

汽车车轮是整车系统的重要组成部分,而轮毂是车轮总成的关键部件,汽车轮毂设计的稳健性直接影响着整车性能。文章利用有限元法对汽车轮毂进行模态及刚度性能计算机辅助工程(CAE)仿真分析,使轮毂的模态及刚度性能满足整车目标体系要求,有效支持了汽车轮毂的工程设计开发,有利于降低整车振动和噪声,为良好的整车噪音、振动与声粗糙度(NVH)性能开发提供了保障。

轮毂模态;刚度性能;有限元分析;NVH

汽车车轮对汽车车体有承载作用,可以将发动机的动力转化为驱动汽车前进的力[1]。在汽车前进的过程中,车轮不但起着传递动力的作用,还能兼顾降低路面冲击的减震作用,同时还要受到驾驶人对汽车的转向、制动等工况带来的冲击,因此,车轮的设计性能将直接影响着汽车的舒适性、安全性及耐用性。

轮毂是汽车车轮总成的重要组成部件,作为车轮的“骨架”,其同样要承受车辆重力的作用以及车辆行驶过程中各种工况下带来的作用力[2]。由于轮毂受力较为苛刻以及结构比较复杂,给轮毂的设计开发带来较大难度。本文将从模态和刚度性能两方面来分析轮毂设计的合理性。模态分析可以揭示零件结构本身的振动变形特点,是振动特性的一种可靠分析,可以建立零件的响应模型,为汽车轮毂的设计提供重要方法。同时轮毂本身承受着路面不同幅值、不同频率的激励以及发动机的激励,将产生不同形态的变形,其刚度性能的好坏也直接影响着汽车噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)。

由于HyperMesh软件能够进行复杂结构的网格处理,同时还能与常用的计算机辅助设计(Computer Aided Design, CAD)软件进行数据交换,因此,本文的汽车轮毂设计通过HyperMesh软件,结合数值仿真技术,对汽车轮毂进行模态及刚度性能计算机辅助工程(Computer Aided Engineering, CAE)仿真分析,使轮毂设计开发不但满足模态特性要求,而且也满足轮毂刚度性能要求,从而使汽车车轮零部件系统及整车系统有较好的NVH性能表现,提升驾驶人员的舒适性及主观感受满意度。

1 有限元模型的建立

1.1 CAD模型设计

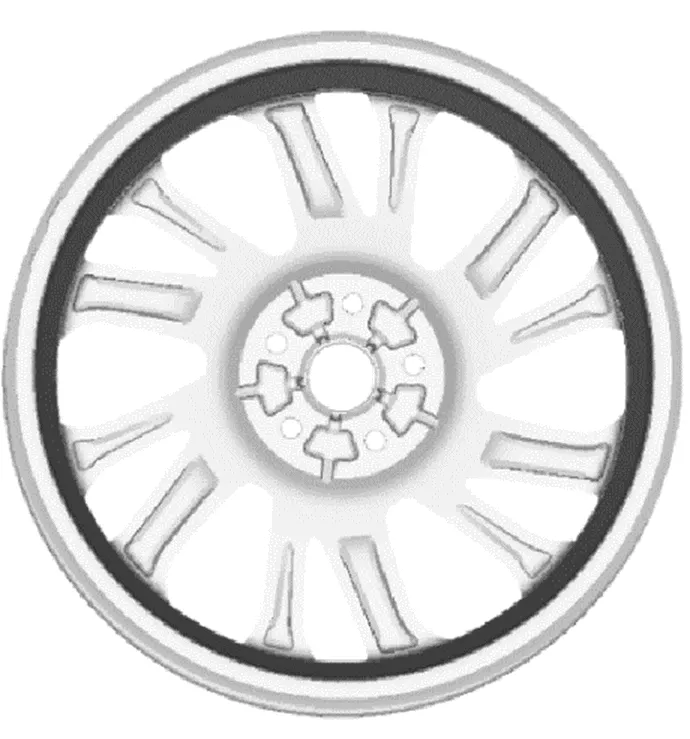

在汽车轮毂CAD模型设计开发中,需根据车身轮包具体结构,考虑到车轮左右打死边界、满足布置空间的条件下,对车轮总成及轮毂进行产品设计。设计采用汽车行业通用的CATIA软件对轮毂结构进行三维数据建模,并使零件满足成型要求。汽车轮毂包括轮辋和轮辐,设计后的CAD模型如图1所示,均为五孔安装形式。

图1 汽车轮毂CAD模型

1.2 CAD模型导入

汽车轮毂的三维造型一般都较为复杂,本文对轮毂分析影响较小的区域进行了简化[3]。在不影响计算精度的基础上,还能提高计算效率。

当汽车轮毂CAD模型简化设计完成后,将其导出另存为STP格式的数据,并进一步导入到有限元软件中进行CAE模型的网格处理工作。

1.3 建立材料属性

在汽车产品开发中,轻量化是一大趋势,不但能减少整车重量、降低能耗;还能降低生产和制造成本。在汽车轮毂开发中,铝轮有着广泛的应用,不但重量轻,而且美观大方。在本文铝轮设计开发中,采用铝轮材质,其材料属性参数如表1所示。在HyperMesh软件中将铝轮的材料参数输入相应对话框中完成材料性能的创建。

表1 汽车轮毂材料参数

类型弹性模量/MPa泊松比/%密度/ (t/mm3) 铝合金7.2 E+040.332.7 E-09

1.4 建立网格模型

为进行有限元分析,需将轮毂CAD模型离散化,将其分解成更细的单元,即网格划分。在进行网格划分之前,需将轮毂数据导入到有限元前处理软件中。由于汽车轮毂结构复杂性,不同位置造型特征不同,且材料厚度也不一样,为了体现轮毂结构形状特征,需将网格划分更细些。

本文轮毂采用10 mm单元尺寸进行有限元网格划分工作,在不同的轮辋及轮辐结构区域,采用六面体单元和四面体单元相结合的网格类型。在进行有限元分析时,网格质量的好坏对分析结果有较大影响,在完成轮毂进网格划分后,需对网格单元质量进行检查,从而保证分析结果的有效性。建立好的轮毂网格模型如图2所示。

图2 轮毂网格模型

本文分析的汽车轮毂结构采用铝材,在完成轮毂网格划分工作后,需要建立材料特性参数,并将其赋予所划的网格单元,其参数内容包括材料密度、弹性模量及泊松比。同时将有限元文件提交计算前,需要设置分析类型、文件输出参数等。

2 轮毂模态仿真分析

2.1 模态分析机理

汽车轮毂不仅与传动轴相连,产生驱动力,还与制动盘相连,在制动时产生制动力。同时轮毂还与轮胎相连,这些受力都将通过轮胎本身与地面接触而产生作用与反作用力,路面的振动也将通过轮胎、轮毂传递到车身上。因此,轮毂是汽车行驶系统中的关键部件,在进行轮毂工程方案设计的过程中,需要开展有限元模态特性分析,通过分析及优化来避免轮毂发生共振现象,进而避免在汽车使用过程中轮毂发生失效,还可以减少给车内人员带来较大的振动和噪声,影响乘坐舒适性并能提升对整车的NVH良好的主观感受。

模态分析是研究结构动力特性的一种方法[4],通过建立轮毂的运动微分方程来研究其动态特性。

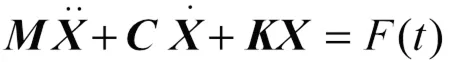

多自由度的通用动力学方程为

在模态分析中阻尼矩阵=0,()=0。此时动力学方程为

其对应的特征方程为

式中,为系统的质量矩阵;为系统的阻尼矩阵;为系统的刚度矩阵;为节点的位移向量;为系统外部激励;为固有频率;为振动初相位。求解可得固有频率与振型。

2.2 轮毂模态计算与分析

本文采用模态分析方法对汽车轮毂进行动态特性分析,并对模态结果进行评估,避免轮毂由于频率耦合而发生共振现象,防止产生结构破坏。

HyperWorks软件平台中的HyperView模块,是特定的后处理模块,有着强大的后处理功能,可以输出各种结果云图。本文进行轮毂CAE分析时,将有限元模型文件提交计算后,将计算结果文件用后处理HyperView软件打开,在其中进行结果的后处理工作。

轮毂有限元模态仿真分析结果如图3所示,轮毂的模态频率结果为285 Hz,为轮辋呼吸模态。由于前6阶为刚体模态,可以忽略。

图3 轮毂模态结果

根据工程经验,路面对汽车的激励频率一般在11 Hz以下。同时,对于发动机本身的振动来说,其振动频率一般可通过如下公式计算[5]:

式中,为发动机转速度,r/min;为气缸数目;为冲程数,四行程=2。

发动机怠速一般为650~850 r/min,对应频率为21.7~28.3 Hz。发动机最高转速下对应的频率一般为200 Hz左右。

由此可见,对于路面激励来说,本文汽车轮毂的固有频率为285 Hz左右,远大于平坦路面和较差路面的激励频率,与轮毂的模态无交错,不会发生共振现象;对于发动机本身的激励频率来说,轮毂固有频率大于发动机怠速的频率和最高转速频率,不会与轮毂发生共振。

通过对上述轮毂进行分析,结果表明,该汽车轮毂的固有频率不会与路面激励发生耦合,同时避开了发动机本身的激励,避免了共振的发生,能够保障车辆行驶的安全性,验证该轮毂结构设计的合理性。

3 轮毂刚度仿真分析

汽车的振动和噪音不但和汽车轮毂的模态特性相关,而且还和轮毂的刚度性能密不可分。汽车轮毂刚度性能的好坏也直接影响着车辆整体的NVH性能。

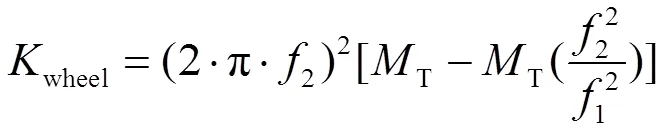

汽车轮毂的刚度可体现为侧向刚度,其可由原点频响函数计算得到,其计算公式为[6]

式中,T为单独轮毂的质量,kg;1为轮毂共振模态,Hz;2为轮毂反共振模态,Hz。

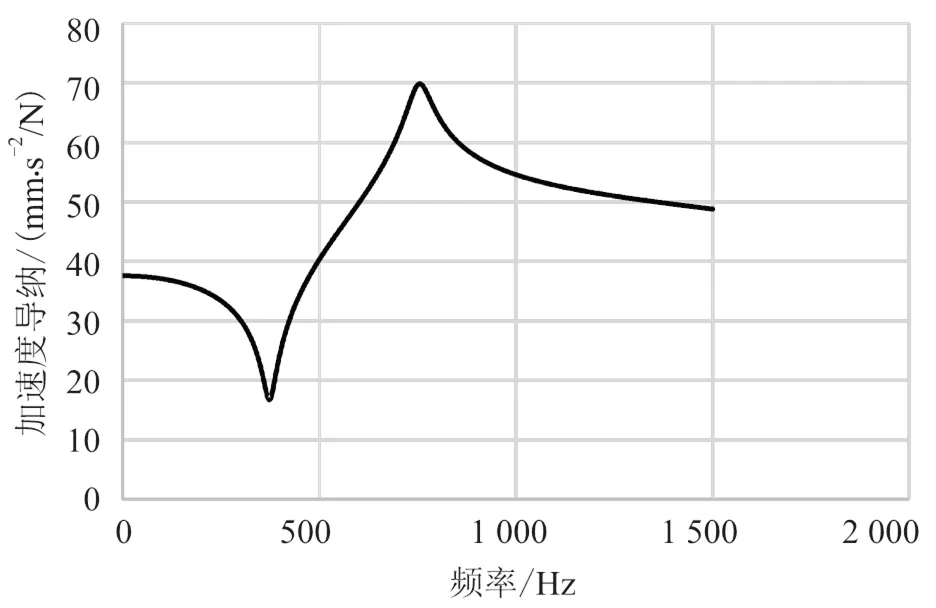

通过对汽车轮毂的原点频响进行仿真分析,得出轮毂的原点频响曲线如图4所示。

图4 轮毂频响曲线

由图4的轮毂频响曲线的仿真分析结果可知,其波谷的频率值为375 Hz,波峰的频率值为760 Hz,通过轮毂的原点频响函数计算可得,此轮毂的侧向刚度为61 kN/mm。

在汽车整车设计开发中,不同的属性性能有不同的目标分解体系,对于整车NVH性能来说,其对整车不同的子系统有不同的目标,其中汽车轮毂的侧向刚度对整车的振动及车内噪音有着较大影响。通过对整车各级子系统的目标分解和解耦,以及通过对汽车轮毂的侧向原点频响曲线的仿真分析结果及对原点频响函数计算可得。本文的汽车轮毂侧向刚度满足整车NVH分解的目标体系,大于58 kN/mm,同时在整车NVH性能上有着较好的表现,说明本汽车轮毂的设计是可靠有效的,为整车设计开发提供了坚实基础。

4 结论

本文通过对汽车轮毂的工程设计、有限元仿真数值分析,揭示了汽车轮毂的NVH模态特性及刚度性能。结果表明,汽车轮毂的模态既避开了路面的激励频率,也避开了发动机本身的激励,避免了共振现象的发生,防止共振产生的结构失效,保障了汽车行驶的安全性;通过对汽车轮毂的侧向频响曲线的仿真分析,利用仿真结果的频率进行轮毂原点频响函数计算,得出轮毂侧向刚度满足整车NVH分解的目标体系,有效降低整车振动及噪音水平,实现了较好的整车NVH性能,并且与实车相吻合,证明了本汽车轮毂设计是可靠有效的,为后续汽车轮毂的工程方案设计提供了参考依据和指导作用。

[1] 肖占龙,孙跃东.基于ANSYS的汽车轮毂的轻量化研究[J].农业装备与车辆工程,2022,60(2):143-148.

[2] 李剑乔.基于ABAQUS的汽车轮毂模态分析[J].内燃机与配件,2020(5):42-44.

[3] 童寒川,夏伟.铝合金轮毂弯曲性能有限元分析[J].汽车实用技术,2019,44(23):132-134.

[4] 吴晓东.基于ANSYS 的轮毂模态分析[J].内燃机与配件,2019(16):42-43.

[5] 唐贵基,喻自力,王晓龙,等.基于试验对比的汽车轮毂动特性及疲劳寿命研究[J].辽宁工业大学学报, 2021,41(6):351-356.

[6] 张铭洁,李文中,赵胜涛.汽车轮辋轻量化与刚度关系设计研究[J].时代汽车,2021(18):152-153.

Finite Element Analysis of Modal and Stiffness Performance of the Automobile Wheel Hub

JING Juan1, WANG Youhua2

( 1.School of Automotive and Aviation, Jiangxi Technical College of Manufacturing, Nanchang 330001, China; 2.Vehicle Engineering Research Institute, Jiangling Motors Company Limited, Nanchang 330001, China )

The automobile wheel is an important part of the vehicle system, and the wheel hub is a key component of the wheel assembly, and the robustness of the design of the automobile wheel hub directly affects the performance of the vehicle. The paper uses the finite element method to carry out computer aided engineering(CAE) simulation and analysis of modal and stiffness performance of the automobile wheel hub, so that the modal and stiffness performance of the wheel hub meets the requirements of the target system of the whole vehicle. It effectively supporting the engineering design and development of the wheel hubs, which is beneficial for reducing vehicle vibration and noise, and providing guarantee for the development of the vehicle noise vibration and harshness(NVH).

Wheel hub modal; Stiffness performance; Finite element analysis; NVH

U467.14

A

1671-7988(2023)19-112-04

10.16638/j.cnki.1671-7988.2023.019.022

靖娟(1985-),女,硕士,副教授,研究方向为智能制造技术、职业教育教学与管理,E-mail:214687299 @qq.com。

江西省教育厅科学技术研究项目:汽车轮毂智能生产线的MES平台设计与开发(214707)。