桥梁箱梁现浇大型模板支撑体系平移施工技术分析

周勇

(湖南省交通科学研究院有限公司,湖南长沙 410000)

0 引言

目前,在大型箱梁现浇工程中,大多采用模板支撑技术进行施工。然而,该技术的施工过程繁琐,包括模板支撑体系的安装与拆除等多个环节,在下一段箱梁的现浇施工环节仍需进行模板支撑体系的安装,不仅会增加时间成本,还存在一定的安全风险。因此,如何优化施工工艺,加快施工速度,减少施工风险,是施工技术人员迫切需要解决的问题。

1 大型模板支撑体系施工流程

大型模板支撑体系施工流程设计主要如下:地基基础处理—支撑体系清理—支撑体系平移前加固作业—安装支撑体系平移系统—试运行支撑体系平移—正式支撑体系平移—平移过程监测和观察—平移完成后模板支撑体系加固施工[1]。

2 大型模板支撑体系平移前的准备

2.1 地基基础处理设计与平移方案设计

第一,地基基础的承载力应满足基本施工条件,即应保证混凝土浇筑施工和移运过程中基础不会产生沉降[2]。

第二,地基基础长度应根据现浇箱梁设计宽度进行控制。基础厚度和宽度应按照地基承载力的要求进行设定。双拼工字钢轨道梁应埋设于地基上方,轨道梁间设有横向连接,构成一体。在架设双拼工字钢轨道梁之前,需要对其进行调整,确保其平直。上翼缘板上焊接20mm 厚的钢板,并在钢板表面涂刷黄油,以便于模板支撑体系顺畅平移。轨道梁对接处下设支点,轨道梁对接处应平直,无高低、错位现象,以确保模板支撑体系平移时能够平稳通过[3]。

第三,在模板支撑体系设计阶段,应保证支撑体系的强度、刚度和稳定性达到模板支撑体系平移施工的要求。为此,支撑体系的顶端和底端均应设有水平加强桁架,在支撑体系高度超过50m 时,支撑体系每30m 应布置一层水平加强桁架,以确保支撑体系的稳定性和安全性[4]。

第四,根据顶推方向布置斜撑和剪刀撑,使模板支撑体系和下滑梁桁架连接为一体,以保证顶推力在模板支撑体系上的整体分布均匀[5]。

2.2 模板支撑体系清理

单幅梁段完工后,将在原有支撑体系上布置的操作平台、模板等杂物拆下,转运到地面。要求在模板支撑体系上无任何杂物,避免模板支撑体系平移时发生高空坠物事故[6]。

2.3 大型模板支撑体系加固处理方法

2.3.1 大型模板支撑体系连接的拆卸

除了将模板支撑体系和地基基础相连,其余连接全部拆卸,保证模板支撑体系平移时运行线路没有阻挡,同时,使模板支撑体系结构的重心处于中间平衡位置[7]。

2.3.2 钢管桩开槽

检查并加固大型模板支撑体系的连接位置后,需要在钢管桩的支撑底端设置割槽,以便安装下滑梁。如果需要对钢管桩进行局部加固,可以采用外接槽钢加焊的方法,且槽钢的长度应比切割部分长50cm。

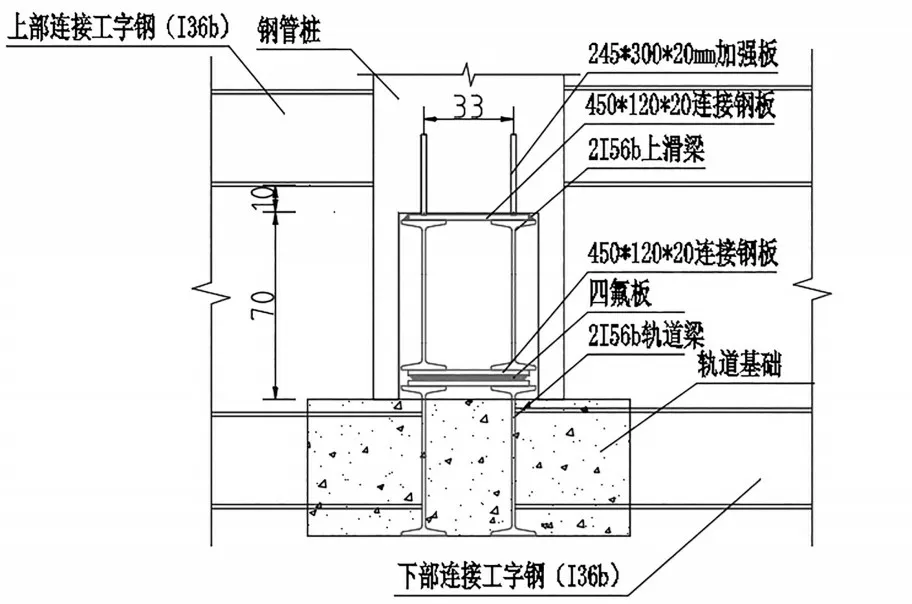

2.3.3 安装上滑梁

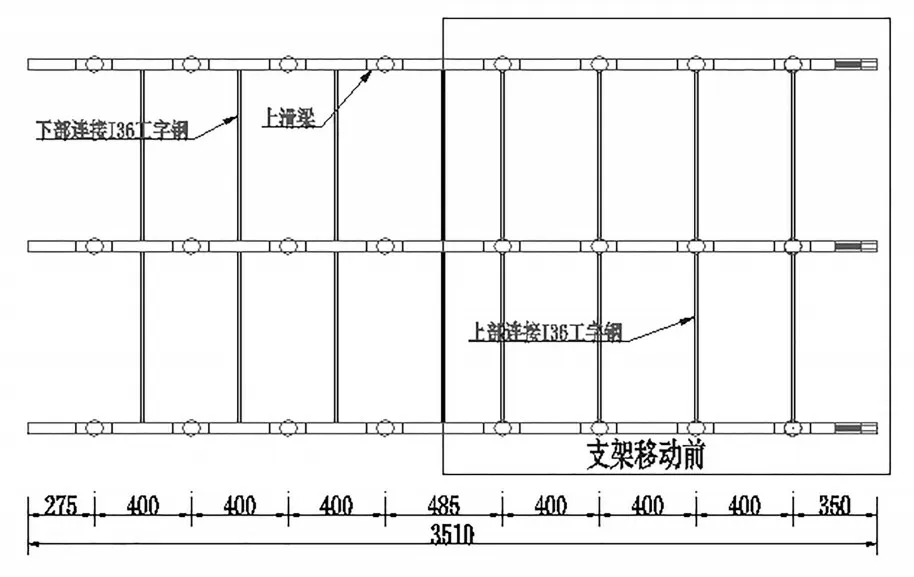

上滑梁通常由工字钢构成,与轨道梁的构造形式相似,连接到钢板的上下部位。在下连接钢板的下方安装四氟板,并使用φ6 圆钢焊制限位,其余位置采用连接板焊接成整体。为了加强结构刚度和稳定性,轨道梁、上滑梁和对应梁之间还需要加设横向连接。上滑梁结构形式如图1、图2 所示。

图1 上滑梁剖面图

图2 上滑梁平面布置图(单位:cm)

大型模板支撑体系改造加固结束后,需要进行重新检查,复检的重点包括以下几个方面:地基基础和模板支撑体系结构的初始条件,判断是不是要进行加固;对原有设备和构件进行检查,如有损坏或变形等应及时更换;是否有障碍物会对模板支撑体系平移产生影响;滑梁钢板铺得是否平整光滑[8-9]。

2.4 大型模板支撑体系平移系统

2.4.1 大型模板支撑体系平移系统的构成

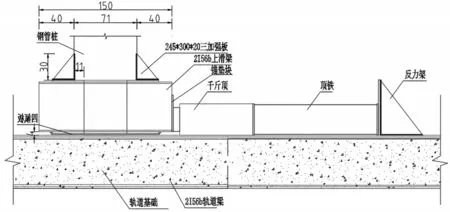

大型模板支撑体系平移系统包括操作平台、PLC操作系统、100t 液压千斤顶(50t 两台)、顶铁和反力架等(见图3)[10-11]。

图3 模板支撑体系平移系统布置图(单位:cm)

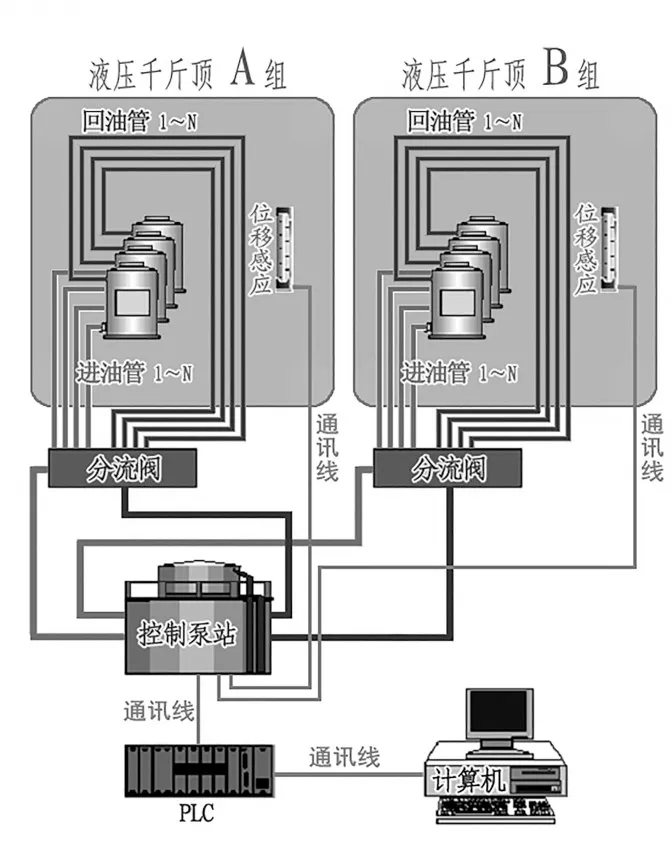

液压自动化控制系统为PLC 液压自动化操作系统,该操作系统由液压系统、计算机控制系统、检测传感器等子系统构成(见图4)。

图4 PLC 液压自动化平移系统图示

2.4.2 PLC 液压自动化安装

(1)平移控制泵站设备安装

平移控制泵站设备两座,控制泵站流量功率为24L·min。

(2)顶推系统设备安装

在反力架前安装50t 千斤顶,在千斤顶与上滑梁中间安装顶铁。

(3)安装位移检测传感器

位移检测传感器母机固定在地基基础上,位移检测传感器读数头固定设置在上滑梁上,用于测量水平方向的位移量,以保证位移整体同步,每次位移完成后将传感器拆下安装至下一位移处[12]。

(4)安装总控制台

打开计算机,连通总控台、PLC 液压自动化系统与控制泵站的通讯线,把所用系统都调试到初始状态。

(5)顶推系统调试

为了保证大型模板支撑体系平移施工的顺利进行,必须在安装完成后对各系统的运行状况进行调试。调试完成后,需要进行试平移作业,试平移长度通常为20mm。在试平移过程中,需要检查各连接处的连接状况和基础的沉降情况,并重点观测平移系统的总体工作状态,以评估系统的稳定性和安全性,为下一步正式平移打下基础。

2.5 大型模板支撑体系平移抗倾覆分析

大型模板支撑体系平移时应进行抗倾覆计算分析,在平移过程中,对抗倾覆的外力为模板支架自重+顶推力,倾覆力的外力为风力+惯性力。抗倾覆最为不利的工况主要是风荷载方向与千斤顶方向不一致,如图5 所示。

由图5 可知:当风荷载+惯性力≤自重+顶推力时,在不利的工况下模板支架体系不发生翻倒,处于稳定状态。经计算,模板支架处于正常平移状态时,模板支架抵抗倾覆的能力很高,安全系数很大。

2.6 大型模板支撑体系平移

大型模板支撑体系试平移检查没有问题后,可对模板支撑体系进行正式平移。根据计算的千推力结合模板支撑体系试平移参数进行加压,模板支撑体系平移启动速度不大于1/5V,平移过程主要观察原有结构和上滑梁焊口是否开裂,轨道梁是否开裂,模板支撑体系平移是否偏离轨道,前进是否有障碍物阻挡等。

第一,测量。认真测量每个测量点,具体包括地基基础沉降量大小、平移行走方向、轨道面的变形、模板支撑体系的动态与受力状况等,并将记录数据汇总上报现场领导组,对实测数据和理论数据进行对比分析,对今后安全生产提出建议和意见。如果存在数据偏差,相关人员应仔细分析,并提出合理化建议,为接下来的运行决策提供保障。

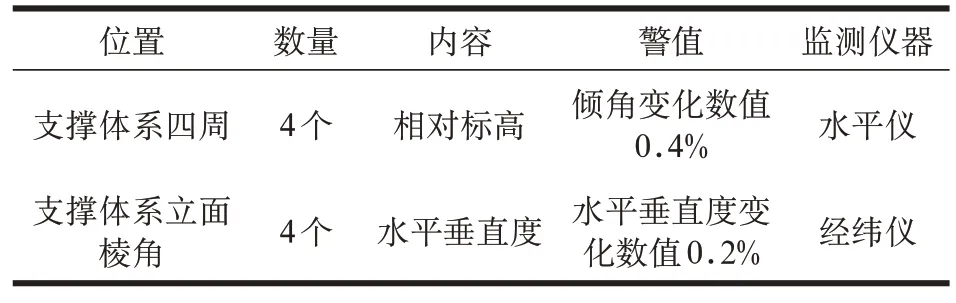

第二,监测。模板支撑体系监测点布置在支撑体系外立面四角上,一共设8 个点。模板支撑体系变形监测情况如表1 所示。

表1 模板支撑体系变形监测表

在整个模板支撑体系的平移过程中,为了保证每条滑道的同步位移,需要通过PLC 系统结合测量专业技术人员进行测量作业。在距离移位设计终点2cm时,需要暂停移位,并测量支撑体系的移位实际距离。如果移位实际距离误差在设计移位距离的允许范围内,可以终止移位;如果实际移位距离误差未达到设计要求,则需要继续进行模板支撑体系的平移,直至移位达到设计要求。

2.7 平移结束后模板支撑体系加固

大型模板支撑体系平移施工完成后,需要按照原设计要求搭设支撑体系的上部结构,并进行加固。对原先加设的支撑脚钢管进行桩割槽处理,在支撑体系的上滑梁上加设两道加肋板,并与支撑桩内壁进行焊接加固。

3 大型模板支撑体系整体平移应用效果

3.1 性能指标方面

该支撑体系平移设计要求平移后平面偏差为30mm 内,高程偏差为15mm 内,施工后实际平面及高程测量偏差均小于10mm,满足设计要求。

3.2 经济效益方面

采用该技术进行施工减少了人工成本与材料开支,减少工程造价成本约为115.02 万元,工期缩短约为12 天。

4 结语

采用大型模板支撑体系整体平移施工方法,可以有效提高模板支撑工程的施工效率,同时保障施工质量和施工安全,降低工程造价成本。模板支撑体系整体平移在某大桥现浇段支模工程的成功实施,可为支撑体系平移积累施工经验,为同类型施工提供借鉴。