高造斜率定向CDE钻头设计与应用

徐建飞,陈 晖,邹德永,黄 勇

(1.中国石油大学(华东)石油工业训练中心,山东 青岛 266580) (2.中国石油大学(华东)石油工程学院,山东 青岛 266580)

PDC(聚晶金刚石复合片)钻头以剪切破岩方式为主,在软到中硬度的均质砂泥岩地层中,具有机械钻速高、工作寿命长的优点,但在深部硬地层钻进及定向时,存在机械钻速慢、造斜率低、工具面不稳、钻头漂移等问题[1]。CDE(锥形聚晶金刚石复合元件)齿是一种新型破岩元件,这种钻齿前端为独特的圆锥形状,以犁切的方式破碎岩石。相关理论与技术研究[2-4]表明:与常规PDC齿相比,CDE齿的切削阻力小,破岩比功低,具有较高的耐磨性和抗冲击韧性;两种齿在岩石中的吃入深度均与水平切削力呈线性关系,在相同吃深条件下,CDE齿所需的水平切削力约为PDC齿的45%;在破岩效率方面,钻压较小时,新PDC齿的吃入能力高于CDE齿,PDC齿磨损后,吃入能力迅速降低,明显低于CDE齿。针对涪陵周缘地区页岩气储层特点及钻井工艺要求,本文利用已有研究成果,将PDC齿和CDE齿相结合,研制φ215.9 mm新型高造斜率定向钻头,以期提高深层页岩气资源的钻探效率。

1 设计思想

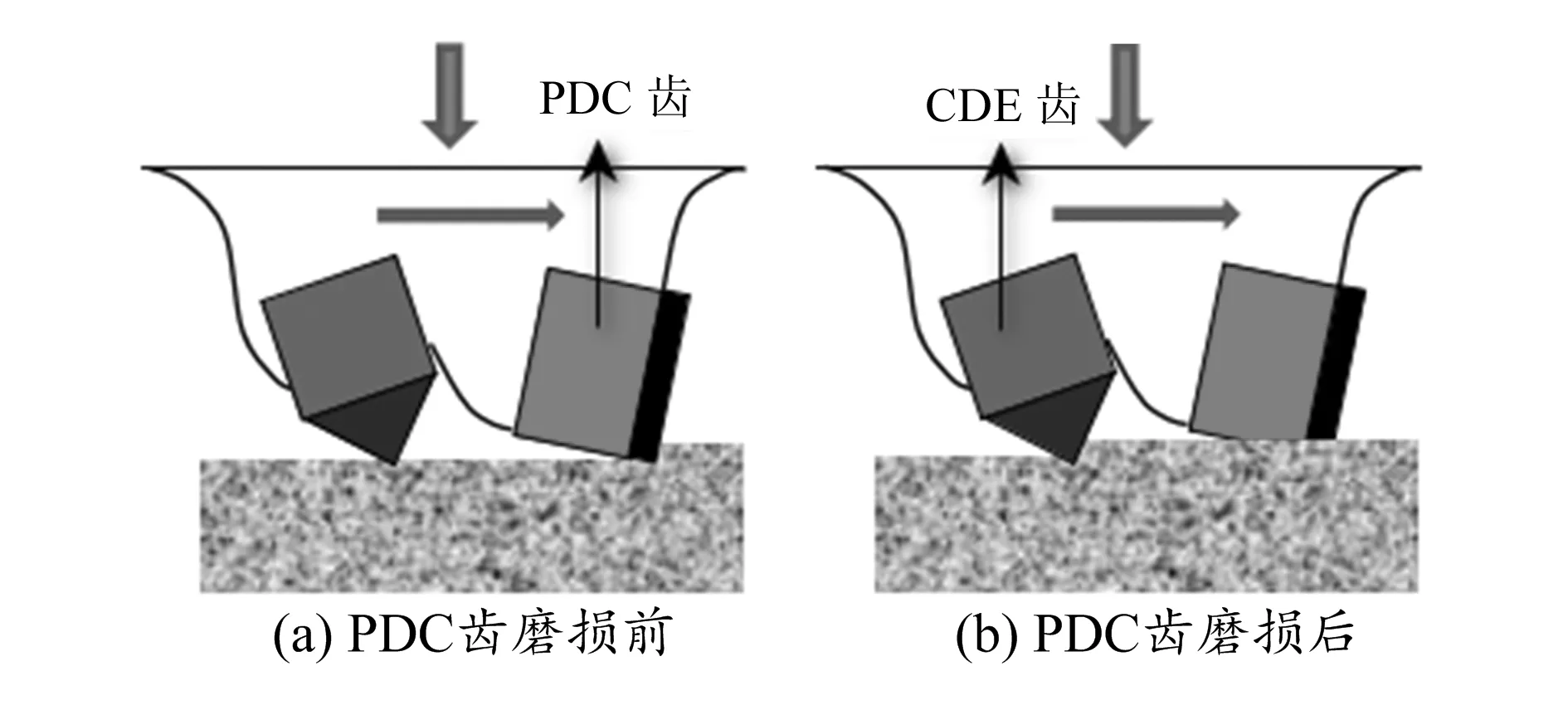

深部地层用PDC钻头通常采用双排齿切削结构,即在每个刀翼上的主切削齿后面,同轨布置一排PDC齿作为副切削齿。双排齿PDC钻头在一定程度上提高了PDC钻头在硬地层中的工作寿命,但在定向钻井中,恰恰由于双排齿导致其扭矩波动大,造成工具面极不稳定,定向难度大[5]。而CDE齿切削力约为PDC齿的一半,可明显降低钻头的扭矩波动,利于定向造斜。结合两种齿的长处,本文设计了一种具有复合切削结构的新型高造斜率定向钻头。新型钻头以PDC齿作为主切削齿,CDE齿为副切削齿,同轨道布置在主齿后,出刃低于前排齿1~2 mm,其工作原理如图1所示。

图1 切削-犁削联合破岩示意图

在钻头工作初期,以刃部锋锐的PDC齿切削岩石,吃入能力较低的CDE齿起到控制吃入深度、提高钻头稳定性的作用;钻头磨损后,PDC齿和CDE齿出露高度趋于一致,CDE齿开始参与破岩,犁削岩石,形成犁沟和微裂纹,释放岩石应力,恢复磨损PDC齿的切削破岩作用。这种设计方式使CDE齿犁削与PDC齿切削有机结合,保证了钻头在整个生命周期均具有较高的机械钻速和良好的导向能力。

2 新型钻头设计

川东南涪陵周缘地区页岩气储层埋藏较深且勘探程度低,储层设计深度与实际深度相差较大,造成水平段井眼轨迹调整频繁;受现有导向钻具限制(定向段以滑动钻进为主),单趟钻具组合造斜率调整范围小,导致起下钻改变钻具组合次数多;通过试验分析可知,下部地层岩石可钻性级值为5.67~6.01,属于中硬难钻地层。以上这几方面都会影响钻井效率。针对三开段龙马溪组、五峰组等地层机械钻速慢、定向效率低的问题,迫切需要开展高造斜率定向钻头的个性化设计与试验。

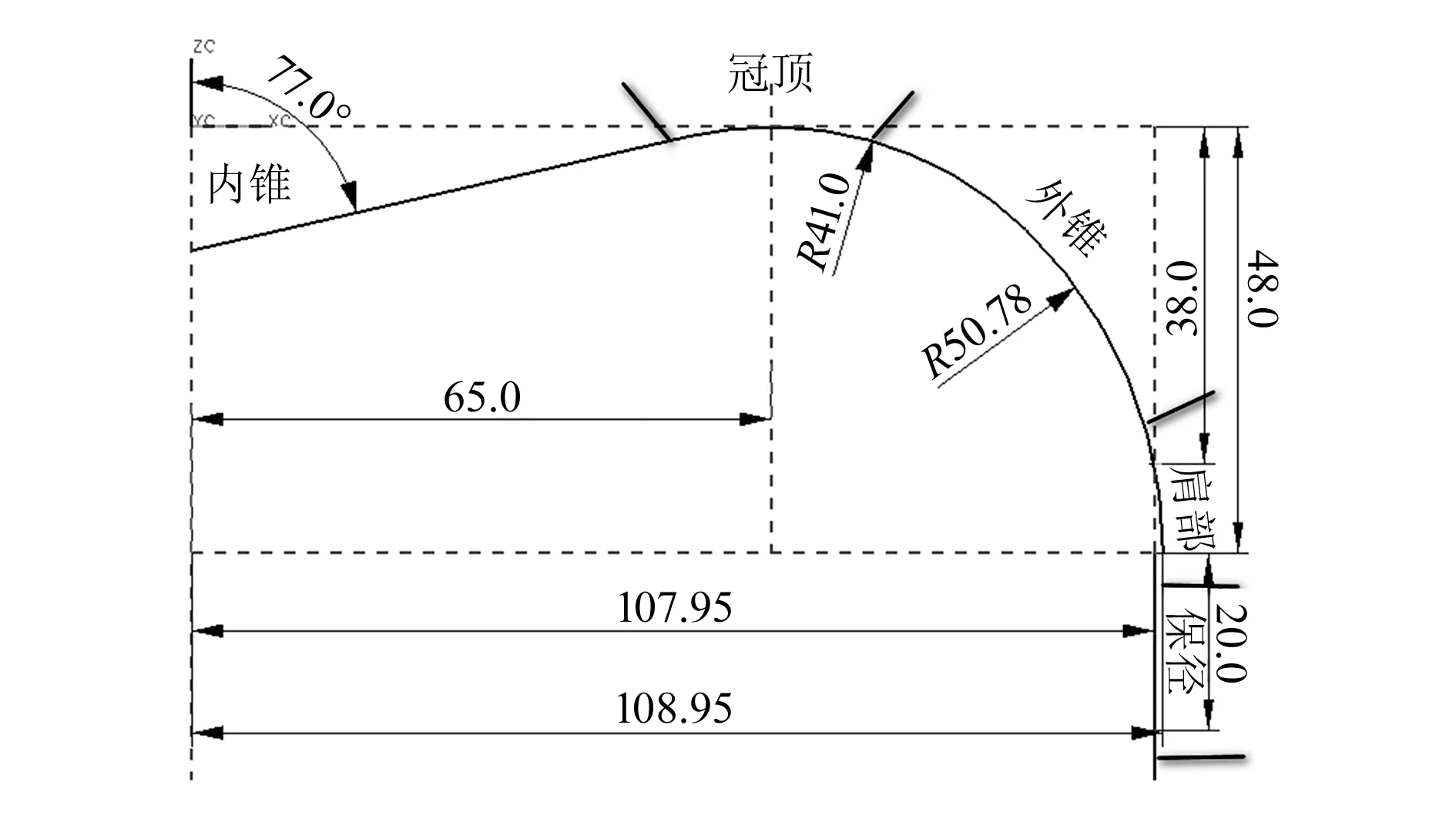

2.1 新型钻头剖面形状

φ215.9 mm G616型CDE钻头剖面形状采用内锥直线+冠顶圆弧+外锥圆弧的设计模式,具体参数如图2所示。该剖面形状具有以下特点:1)内锥较浅(内锥角为154°),冠顶旋转半径较大(钻头半径的60%),可增大钻压的利用率,提高钻头的攻击性及导向性;2)有效外锥高度较短(40.0 mm左右),配合浅内锥设计,可进一步提高钻头的导向性;3)剖面线半径大于钻头半径,即外锥圆弧一部分充当主动保径,提高了钻头肩部侧向吃入井壁能力,保证其高造斜及修整井壁能力。

图2 φ215.9 mm CDE钻头剖面形状设计

2.2 布齿设计

为增加钻头的稳定性,新型钻头设计了6个布齿刀翼。φ16 mm×13 mm PDC齿作为主切削齿,依据等磨损原则,进行径向布齿设计,形成单一模式的井底覆盖;根据定向切削稳定性原则,进行周向布齿设计。φ15 mm×21.8 mm CDE齿作为副切削齿,同轨布置在钻头冠部及外锥磨损严重的部位,前排齿和后排齿的出露高度差设为1.5 mm。通过对齿的优化布置,把侧向不平衡力控制在钻压的5%以内,钻头的径向布齿及周向布齿如图3所示。根据涪陵下部页岩地层岩石抗钻特性,综合考虑钻头的攻击性及导向性,PDC齿采用变后倾角设计,内锥齿为17°,冠顶齿为15°,外锥齿为17°~19°,肩部和保径齿为21°~23°;CDE齿以正切削角进行破岩,角度为20°~25°。

图3 φ215.9 mm CDE钻头径向及周向布齿

2.3 保径及水力设计

保径的尺寸及特性对钻头导向能力影响显著。减小保径长度和摩擦面积,能显著增强钻头导向性,但是不利于钻头的稳定性和井眼质量[6]。CDE钻头采用较长保径设计,主动保径20 mm,被动保径75 mm。镶装φ16 mm×13 mm PDC切边齿为主动保径齿,φ13.44 mm×8 mm PDC切边齿为被动保径齿,以保证钻头侧向切削及修整井壁能力。为减轻钻头的涡动,φ13 mm×21.8 mm球形硬质合金齿作为减震齿布置在主动保径齿后;金刚石聚晶(φ13 mm×5 mm)平铺在被动保径特定位置,可有效减轻保径和井壁的摩擦,且钻头倒转时可参与切削,减轻钻头的扭矩振动。同时,水平井作业短起下频繁,钻头要有良好的回扩能力,特安装了φ19 mm×13 mm PDC齿作为倒划眼齿。钻头的保径设计如图4(a)所示。

图4 φ215.9 mm CDE钻头保径及水力设计

为了防止钻头在页岩中出现泥包现象,CDE钻头采用强化型水力结构(多喷嘴加大排量流道面积)。钻头体为35GrMo合金钢,采用数控加工成型,刀翼宽度设计较窄,使排屑槽空间大,利于岩屑的清除。钻头共设置7个可换喷嘴,每个直径为14 mm,可保证钻头的清洗和冷却效果,喷嘴布置如图4(b)所示。

3 现场试验

在焦页199-1HF井开展了新型钻头的现场试验。试验地层:龙马溪组。钻进参数:钻头压力为100~120 kN,排量为26~30 L/s,泵压为18~20 MPa,转速为60~80 r/min。试验钻具:φ215.9 mm CDE钻头+1.5°螺杆钻具+127 mm加重钻杆+127 mm钻杆。钻井液:密度1.40 g/cm3,漏斗黏度52 s。CDE钻头入井深度为3 336.94 m,钻进至3 413 m时,因更换钻具起出。钻头进尺为76.06 m,纯钻进时间17.47 h,机械钻速4.35 m/h,工具面调整2次。为便于比较,列出邻井焦页200-3HF井同层段用φ215.9 mm MDi516钻头的使用情况,2种钻头井况及钻进参数基本相同,详细结果见表1。

表1 CDE钻头与邻井机械钻速对比表

由表1可知:与邻井钻头相比,CDE钻头进尺同比提高32.1%,机械钻速同比提高33.8%,造斜段钻进效率(行程机械钻速)同比提高34.8%,工具面调整次数同比减少2次。CDE钻头的出井照片如图5所示,钻头冠部的PDC齿、CDE齿保存完好,没有明显磨损,表明钻头设计合理且具有较长的使用寿命。

图5 φ215.9 mm CDE钻头出井照片

4 结束语

本文提出的具有复合切削结构的钻头(以PDC齿为主切削齿,CDE齿为副切削齿,二者同轨布置,并保持一定的出露高差)具有定向效果好、破岩效率高的特点,特别适用于深部非均质地层钻进及造斜,具有广阔的应用前景。但由于地层复杂多样,本文钻头不具有普适性,因此后续应展开CDE钻头与地层的适应性研究,进一步优化布齿方式及结构参数,形成系列化工业产品。