基于PTS预定动作时间法的生产力改善方法研究

朱三武,何水云,程玉琦

1.江西机电职业技术学院车辆工程学院 江西南昌 330013

2.江铃汽车股份有限公司 江西南昌 330052

PTS预定动作时间法是国际公认的制定时间标准的先进技术。作为时间研究的重要分支,它利用预先为各种动作制定的时间标准,根据作业所包含的动作,确定作业的标准时间与正常时间[1]。

目前的PTS预定动作时间研究在具体的应用中有着各种各样的操作手法,被公认的可被视为标准的手法主要有三种:MTM法(Methods of Time Measurement)[2-3]、大量作业测定法(也称模特排时法Modular Arrangement of PTS,简称MODAPTS法)[4-6]、工作因素法(Work Factor简称WF)[7]。PTS法在企业制定标准工时的过程中起着重要作用,除了标准工时的制定与推广,预定标准动作时间法也是生产力改善小组活动应用的重要工具[8]。

预定时间标准法最早起源于吉尔布雷斯夫妇早期的动作研究,他们在1912年提出了动作经济性原则,以及可以通过分析工作动作来确定作业时间的概念,但是在他们的工作中,尚未将动作与时间直接联系起来[9]。

PTS预定动作时间法的思想是通过确定生产操作过程中的各个动作元素,赋予动作元素以标准时间,在使用过程中将工艺过程涵盖的动作元素进行组合,时间进行累加,从而得到最终的工艺时间[10]。在标准建立初期,工厂可以依据自身需求,运用PTS预定动作时间法的思想,自定义动作元素的大小与标准。

基于PTS法的工时标准的建立

1.PTS预定动作时间法的特点

采用PTS法可以在新产品及新作业开始生产前事前设定标准时间,为未来的生产管理与改善提供了管理的标准与方法的评估;也可以对作业内动作进行详细时间预定,最大限度地提供方法优化与评比的可能,从而确定最合理,高效的作业方法。

采用PTS法可以不用秒表,在生产作业前确定标准时间,制定作业标准,但在前期建立验证过程中需要现场观察验证其合理性、可行性。

当标准工时建立时,不需要时间分析中对观测时间的评比与修正,可直接求得正常时间,只需按照宽放系数比率即可得出总工时。随着作业方法的变更可修订作业标准,但所依据的预定时间标准不变。因此,PTS法是生产线的流程再造及平衡改善时最方便的评估与设定手法。

2.工时标准的建立需遵循的原则

在人体方面,作业时工人双手应同时完成其操作动作,但通常情况下都认为左手的效率不如右手,在作业时都习惯用右手操作,左手处于闲置状况中,孰不知左手的效率至少可达右手效率的80%以上,充分发挥左手的能力是必不可少的,在操作中应该连续做曲线运动,以突变方向直线为最佳,动作尽可能保持自然的节奏及动作。

在工具设备方面,尽量减少手的工作,使用夹具及足踏工具代替,在可行的情况下使两种工具进行合并,工具物料预先放置工作位置, 以便于拿取。如磁铁及真空技术拿取物品,将工件的表面涂以不同的颜色做为标识,以辨于分辨拿取物品。

在操作场所布置方面,工具物料应放于固定地方并处理操作者的前方,尽量不使用眼睛动作,物料在产品架的位置呈梯形状使作业范围控制在正常视野的范围内,按照最佳的工作排序以声音及触觉进行判断,减少寻找、挑选物料的动作浪费及动作频次。

3.工时标准建立的步骤

实践工作中利用P T S法制定标准工时的步骤如下[11]。

充分认识标准动作的17个动作元素,主要分为有效性动作元素和无效性动作元素。有效性动作元素又分为实体性或生量性动作元素和目标性动作元素:实体性或生量性动作元素主要分为5种,伸手、拿取、移动、定位及放置;目标性动作元素主要分为3种,生产、取料、拆下。无效性动作元素分为心智性动作元素和迟延性动作元素:心智性动作元素分为5种,寻找、选择、停留、对准及检验;而迟延性动作主要分为4种,休息、迟延、故延及持住。在生产作业过程中,消除无效性动作元素正是建立标准工时改善的方向。

要给出动作元素相对应的基准时间,从而计算出相应的作业时间,首先到生产现场观察测定,与相关人员讨论,根据不同的专业确定动作元素相对应的基准时间,然后通过摄像机记录工位的作业内容,分析确定其最佳的操作方法,将操作方法分解成一些基本的动作元素,制作标准工时数据库,再把预先确定好的动作元素时间应用到各动作元素上。

决定调节因素,以便选择合适的表格值,调节因素包括质量、距离、物体尺寸及动作的难度等。对于冲压来说,不同设备的生产时间不同,需要区分说明,拆模时间为一个批次,应按照经济批量分摊到每个零件。

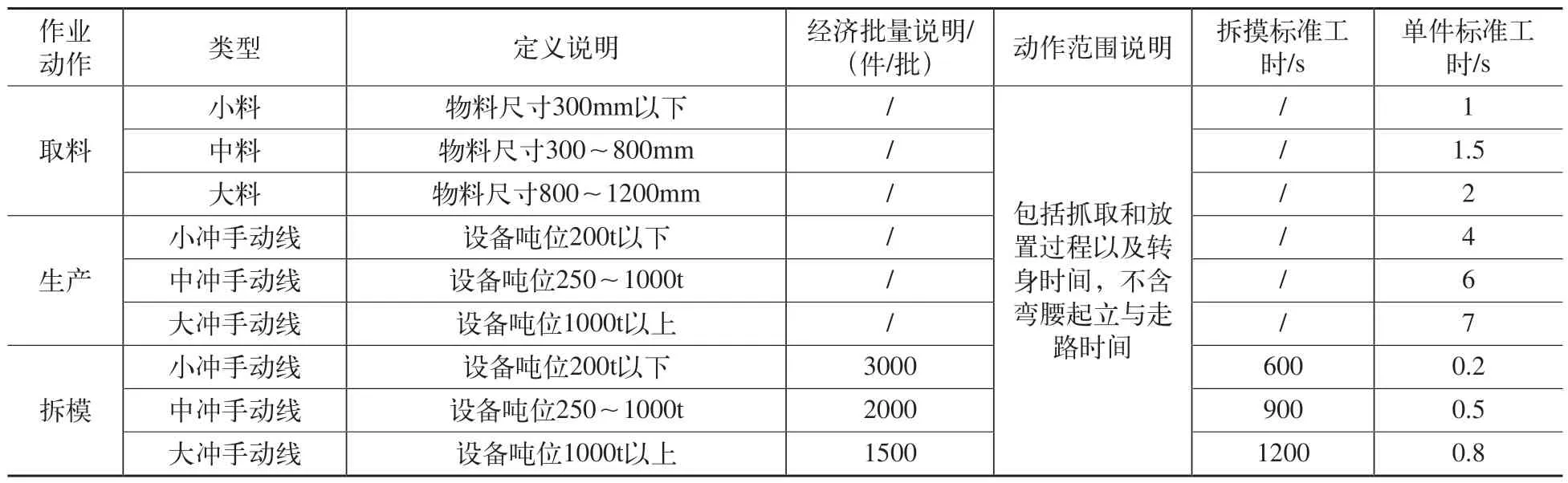

在正常时间标准上加上宽放时间,得出标准工作时间,见表1。

表1 标准作业动作时间表

将作业动作进行合理分解并赋予单个动作的标准时间,包含取料动作、生产动作和拆模动作等,拆模时间应按照经济批量分摊到每个零件。实际操作中,企业可以根据自身需要制定动作单元的分解标准,但需要遵循与现场工艺一致的原则。利用Excel办公工具制定工序的标准时间表格见表2。

表2 标准工时工序时间表

实践中运用PTS预定动作时间进行标准工时的制定时,其基本动作元素及基本动作被赋予时间的讨论与确认通常需要现场工艺人员的支持。一旦标准发布实施,就不可轻易更改;只有需要进行生产力提升或者动作本身发生改变,通过讨论确认的才能做出更改并重新发布。

通过标准工时的引入和制定,形成标准工时的规范化管理,作为现场作业工时的验证与分析,并作为动作研究改善的支持文件等。

4.工时标准建立的验证

一个标准的建立,是否符合现场的时间生产情况,验证阶段很重要。验证过程是将工厂主要车型的工位代入标准工时数据库里计算其标准工时,验证其效果及补充遗漏动作元素,再与年度正式分布工时对比分析并找出差异点,通过重组、合并、简化及删除,并遵循动作经济原则进行改善。

在实践实施中选取某款车型并进行了两周的生产过程跟踪、测量、拍摄,得到了可信度较高的现场信息。通过将信息导入上述表格,得到标准时间,并与录像时间及年度正式发布时间相对比,其差异度小于10%。

需要指出的是,验证阶段也是标准的修订阶段。在这一阶段,不符合现场实际的标准可以在讨论后修改,同时描述现场遗漏的动作元素、不准确的动作元素,都要进行修订。并且即使在标准正式发布后,也需要持续进行。

基于PTS法的生产力改善

传统的生产力改善活动中,对于问题点的导入通常较片面化与简单化,在特定工艺流程的生产线或者工艺较简单直接的生产线,因为流程明确、目标明确,通常较容易找到问题点,实现目标的改善。对于较复杂的生产线,虽然设计中有明确的工作分工,清晰的工位布置,生产中却往往与设计有偏差,存在越工位生产、工序间作业不均衡与交叉的现象。此时利用传统方法直接对瓶颈工序进行分析改善,可改善程度不高,往往达不到预期的改善效果。

1.应用PTS法的改善问题点导入

应用PTS法导入改善问题点,从传统的点式寻找问题变为线式甚至面式寻找问题,扩大了问题寻找范围,同时增加了改善机会,增强了改善力度。

PTS预定动作时间法导入改善问题点的步骤如下:

1)确定生产线流程、布局、工位布置与各工位工序内容。

2)对各产品的实际操作进行摄像。应在时间计划允许的前提下进行尽可能多次的拍摄,通过增加样本数减少测量误差,多次测量的均值即为工序拍摄时间。

3)统计工序中使用的工具、零件的名称、数量及行走距离等相关数据,并做好记录。

4)根据各产品作业内容、作业顺序与操作动作,利用标准工时工序时间表对各工序时间进行衡量。

5)将摄像时间与产品时间表衡量时间相对比分析,得到各产品实际生产时间与标准工时时间的差异,见表3。

表3 标准工时与录像工时差异统计表

表4 最佳操作对比分析表

6)对差异时间进行分析排名,根据改善目标确定改善问题点。

应用PTS预定动作时间法分析得到的潜在改善问题点,或许不是目前生产线上的瓶颈工序,而是标准工时与录像工时差异度最大的工序。如“顶盖加强板左”产品和“B立柱内板”产品,其差异度排名前两位,即作为本次活动的优先改善点,其原因就是基于“差异度越大,可改善空间越大”的思想。

2.PTS法原因分析与改善方法选择

传统IE的七大改善手法中,应用于改善问题点原因分析阶段的有三个,即程序分析法、操作分析法、动作分析法。程序分析法做为最有效的改善分析手法,备受青睐。然而对于一条成熟的手工冲压生产线,不能说其工艺流程完全不存在问题,或者完全不可更改,但是在应用程序分析法进行研究改善的空间却是相对较小的。

PTS法在标准工时的制定及作为改善问题点导入方法的过程中,标准作业动作的分析与引入非常重要,因此,选择以动作分析法为主,程序分析、操作分析法为辅的研究方法进行原因分析与改善分析,是最合理也是最有效的。在应用PTS法进行标准动作分析时,需要将各工位工序操作过程进行分解。分解的过程片段应该参考之前制定的标准作业动作时间表中的动作片段,通常以单个零件的完整操作片段为基准,以便于后续的动作分析与改善。

对工序的动作研究在遵循动作经济型原则的同时也应注重动作效率的提高。例如操作的环境、使用的工具及动作的速度、节奏及准确度等,都直接影响到动作的效率;而动作经济型则对动作的数量,操作过程中身体部位移动的距离和移动的方式等提出要求。

实践改善活动中,要充分发挥员工的智慧参与到改善中去,往往会达到意想不到的结果。例如以下方法就是员工提出后推广的改善手法:在实际生产中,多能工的作用是提升生产效率必不可少的环节。对于同一工序,多名操作工轮流操作并进行对比,也许最终的工序操作时间相差不大;但是将工序内容细化后,操作工之间在各个工步中依然存在差异。若该工序时间由每一工步的最佳作业时间相加得到的话,则与实际的工序操作时间相差会很大。如何使每名操作工都能达到最佳作业时间,就是改善对策。这个方法称为“最佳操作对比分析法”,见表4。

应用PTS法进行分析与改善并不是对所有的改善点均适用,在改善实践中也不能忽略传统的分析手法,如五五法、鱼骨分析等传统的精益研究手法,这样才能透彻地识别可改善问题点,深入地分析问题原因,快速地找到改善方法。

结语

在推行精益理念的企业中,PTS预定动作时间法的应用频率是最高的,此法在标准工时的管理与生产力改善中的作用非常大,对企业的效率、效益提升也非常可观。但是PTS法也有其自身的制约性,通常企业中应用PTS法的初期,在确定基本动作以及对基本动作赋予标准工时的过程中,都会相对主观,给予现场操作的工序时间会相对宽松,实际效率会相对低下。如何消除标准的主观性,减少方法与实际的误差,使PTS方法本身不断进化,需要企业在推行方法、推行理念的同时不断思考、不断进步。