动力稳定作业参数对道床稳定性的影响

赵泽民 王立华 黄洪燚 陈太茂 蒋 维

昆明理工大学机电工程学院,昆明,650500

0 引言

现代化铁路的高速度、大运量、高密度和轨道结构重型化等特征对铁路的养护提出更高要求。稳定作业是铁路养护作业中必不可少的一环,通过稳定作业,能迅速增大铁路线路的横向阻力并提高道床的整体稳定性,恢复轨道的几何形状。现场试验研究发现,稳定作业能大幅增加道床横向阻力,提高道床整体稳定性[1],得出了稳定作业对铁路长期运转更有效的结论[2]。因此,研究动力稳定装置作业参数对道床稳定性的影响非常重要。

为明晰动力稳定装置作业参数对道床稳定性的影响,王军等[3]通过模拟捣固后的道床支撑刚度建立了动力稳定装置-道床模型,并验证基于此支撑刚度下模型的可行性,分析激振频率与轨枕-道砟间的相互作用关系。严波[4]利用数理统计法分析了单因素对道床质量状态的影响,发现激振频率为30 Hz时,轨枕横向阻力相对稳定。SHI等[5]分析了动力稳定装置作业下轨枕-道床的耦合特性,得到垂向力、激振频率与道床均匀性的关系,发现垂向下压力在100~125 kN。激振频率在30~40 Hz范围时道床均匀性较好。WANG等[6]分析了动力稳定作业下道床的动态响应,发现稳定装置作业频率为36 Hz时道床稳定效果较好。然而,上述研究没有考虑多因素作业对道床稳定性的影响,且数值模拟中轨枕模型属于刚性轨枕,只能传递均匀分布载荷,而柔性轨枕能传递不均匀载荷,因此本文在数值模拟中采用柔性轨枕分析稳定装置作业参数对道床稳定性的影响。

道床稳定性是由多因素决定的,动力稳定装置作业时影响道床稳定性的因素主要为激振频率、幅值和垂向下压力。本文利用正交试验设计方法分析三因素对道床稳定性的影响规律。首先,选取L25(56)正交表得到25组数值模拟方案,对数值模拟结果进行极差和方差分析,得到影响道床稳定性的主要和次要因素;其次,对各因素算术平均值进行曲线拟合,运用灵敏度分析方法判断道床稳定性对各因素的敏感程度;最后,基于道床初期下沉系数和后期下沉系数分析稳定装置作业参数对道床稳定性的影响,得到动力稳定作业最优工作参数,从而使得在实际作业中对动力稳定装置参数调整更具有针对性和方向性,为动力稳定车乃至大型铁路养路机械作业提供一定参考。

1 数值建模与试验验证

选用离散元法(discrete element method, DEM)和有限元法(finite element method, FEM)分别建立道砟和轨枕模型,采用DEM-FEM耦合法建立道床模型和动力稳定装置-道床耦合模型,分析动力稳定装置作业下各参数对道床稳定性的影响。

1.1 道砟模型

道砟是道床的基本组成要素,其形态各异、尺寸多样、材质不一等特点使得有砟道床颗粒间的相互作用机理十分复杂,合理计算道砟颗粒间的接触力可缩减耦合模型的计算时间。动力稳定作业时道砟的磨损和破碎很小,本文忽略道砟颗粒间的磨损和破碎,选用Hertz接触模型计算道砟间的法向力和切向力。

道砟颗粒间法向力计算如下[7]:

(1)

α=R1+R2-|r1-r2|

(2)

(3)

式中,L为耗散系数;α为法向重叠量;Kn为法向刚度;R*为有效颗粒半径;Ri(i=1,2)为两接触道砟颗粒的颗粒半径;ri为两接触道砟颗粒的球心位置矢量;E*为有效弹性模量;Ei为两接触道砟颗粒的弹性模量;υi为两接触道砟颗粒的泊松比。

道砟颗粒间切向力计算如下[8]:

Fs=Ksδ

(4)

(5)

|Fs|≤μ|Fn|

式中,δ为切向重叠量;Ks为切向刚度;G*为有效剪切模量;μ为摩擦因数。

可通过双平面镜视觉重建法与三维扫描法对道砟复杂外形进行建模,也可结合形状分析学以及计算机图形学进行建模分析[9]。本文采用颗粒簇填充法建立8种不同形状的道砟颗粒模型,如图1所示。道砟级配符合道砟颗粒级配标准,其中,道砟物理参数[10]为:颗粒密度2600 kg/m3、泊松比0.24、弹性模量54.5 GPa。

图1 道砟颗粒Fig.1 Ballast particles

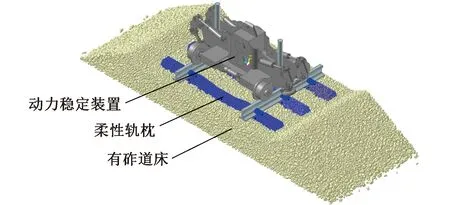

1.2 动力稳定装置-道床模型

轨枕作为一个传递动力的部件,是连接道床与钢轨的关键部件,车辆的垂向载荷通过钢轨传到轨枕再传递给道床,同时道床的稳定性又通过轨枕影响车辆的运行。本文在试验和数值模拟中采用混凝土Ⅲ型轨枕,轨枕参数[11]为:密度2500 kg/m3、泊松比0.2、剪切模量31 GPa。根据选取的Ⅲ型轨枕参数建立三维柔性轨枕。稳定装置有效作业范围为2 m[4],本文选取稳定装置作业下方3根轨枕作为研究对象,建立的动力稳定装置-道床耦合模型如图2所示。

图2 动力稳定装置-道床耦合模型Fig.2 Coupling model of dynamic stabilization unit and the ballast bed

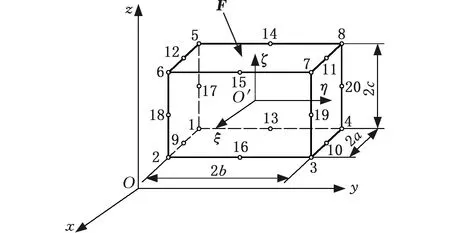

本文改进了轨枕-道床嵌入式耦合法,在弹性轨枕与道砟接触面设立耦合过渡层,根据虚功原理和形函数插值求出节点载荷和节点位移,从而实现轨枕-道床的耦合,道砟颗粒在轨枕接触面上的等效节点载荷如图3所示。

图3 接触面等效节点载荷Fig.3 Equivalent nodal load of contact surface

根据虚功原理,节点载荷计算如下:

Fe ,i=[Ni(ξ,η,ζ)]TFi=1,2,…,20

(6)

式中,Ni(ξ,η,ζ)表示节点i的形函数插值;(ξ,η,ζ)为节点的局部坐标;F为道砟颗粒与轨枕接触点的等效接触力。

每个节点对应的形函数插值如下:

Ni(ξ,η,ζ)=

(7)

式中,2a、2b、2c分别为六面体沿x、y、z方向的边长;(x0,y0,z0)为六面体单元的形心坐标;局部坐标ξi、ηi、ζi在本节点处的值为1,其他节点处的值为0。

根据位移函数插值,耦合过渡层中道砟颗粒的位移计算如下:

(8)

其中,ui、vi、wi为20节点六面体单元的节点位移。在求得节点载荷和节点位移后,即可实现离散元-有限元之间的耦合。

1.3 模型验证

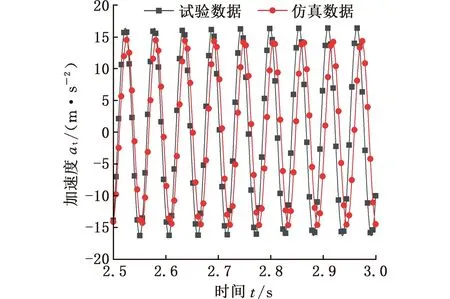

为验证数值模型的合理性,根据稳定作业实况搭建图4所示的试验台,试验台主要由驱动电机、偏心块、下压力调节装置组成,其中,调频器控制驱动电机调节激振频率,通过夹持机构改变弹簧的位移调节下压力。由于试验台激振频率上限的限制,选取激振频率为18 Hz进行试验,并与仿真结果进行对比分析,轨枕垂向位移与稳定作业时间关系见图5。

图4 动力稳定装置试验台Fig.4 Dynamic stabilization unit test rig

(a)轨枕沉降

(b)加速度图5 试验验证Fig.5 Experimental verification

试验和仿真曲线分为初期急剧沉降和后期稳定沉降两个阶段,室内试验通过调频器缓慢增加激振频率直到达到预期值为止,而仿真试验的初始激振频率即为预期值,因此试验台轨枕初期下沉量小于仿真结果,而后期下沉量大于仿真结果,两者在趋势和数值上都较相符,下沉量最大试验误差为12.39%,加速度幅值最大误差为11.35%,验证了数值模型的可行性和合理性,本文将基于该数值模型进行正交试验设计,分析稳定作业参数对道床稳定性的影响。

2 正交试验与灵敏度分析

2.1 正交试验表

动力稳定装置通过激振器产生横向激振力,同时垂直油缸向道床施加可调节的垂向下压力,使道砟重新排列、相互填充达到稳定密实,实现道床在振动状态下均匀下沉,保持线路几何形状和精度不变,以增大作业线路的横向阻力和提高道床稳定性。动力稳定装置产生的横向激振力为

FL=meω2cosωt

(9)

A=meω2

式中,m为偏心块质量;e为偏心距;ω为角频率。

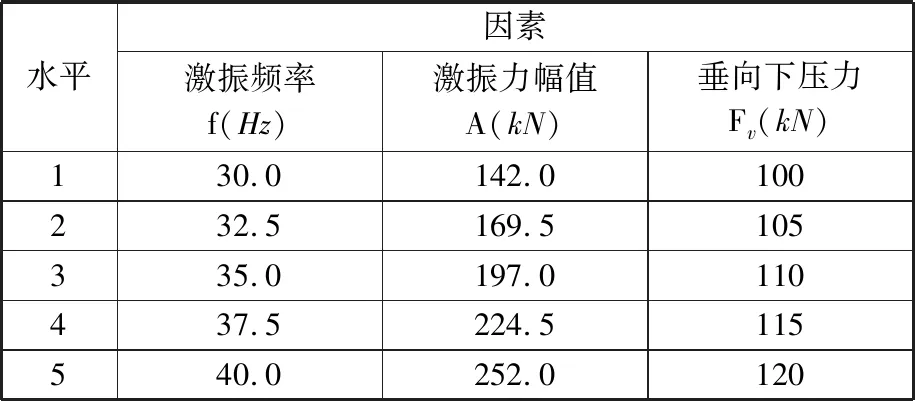

根据动力稳定装置的工作原理,稳定装置作业时影响道床稳定性的主要参数为激振频率f、激振力幅值A、垂向下压力Fv,故本文将f、A、Fv作为正交试验的水平因素。为在后续分析中得到更为精确的拟合曲线,因素水平选择5水平,得到表1所示的因素水平表。

表1 因素水平表

根据因素水平表,得到5水平正交试验表,如表2所示,共25组实验,不考虑因素间的交互作用。根据实际工程应用,稳定作业时道床稳定性与道砟密实度、道砟沉降量密切相关,道砟沉降量可通过测量轨枕沉降量来表示,道床密实度可划分为枕底密实度和枕心密实度[12],因此选取枕底、枕心密实度和轨枕下沉量为设计指标。

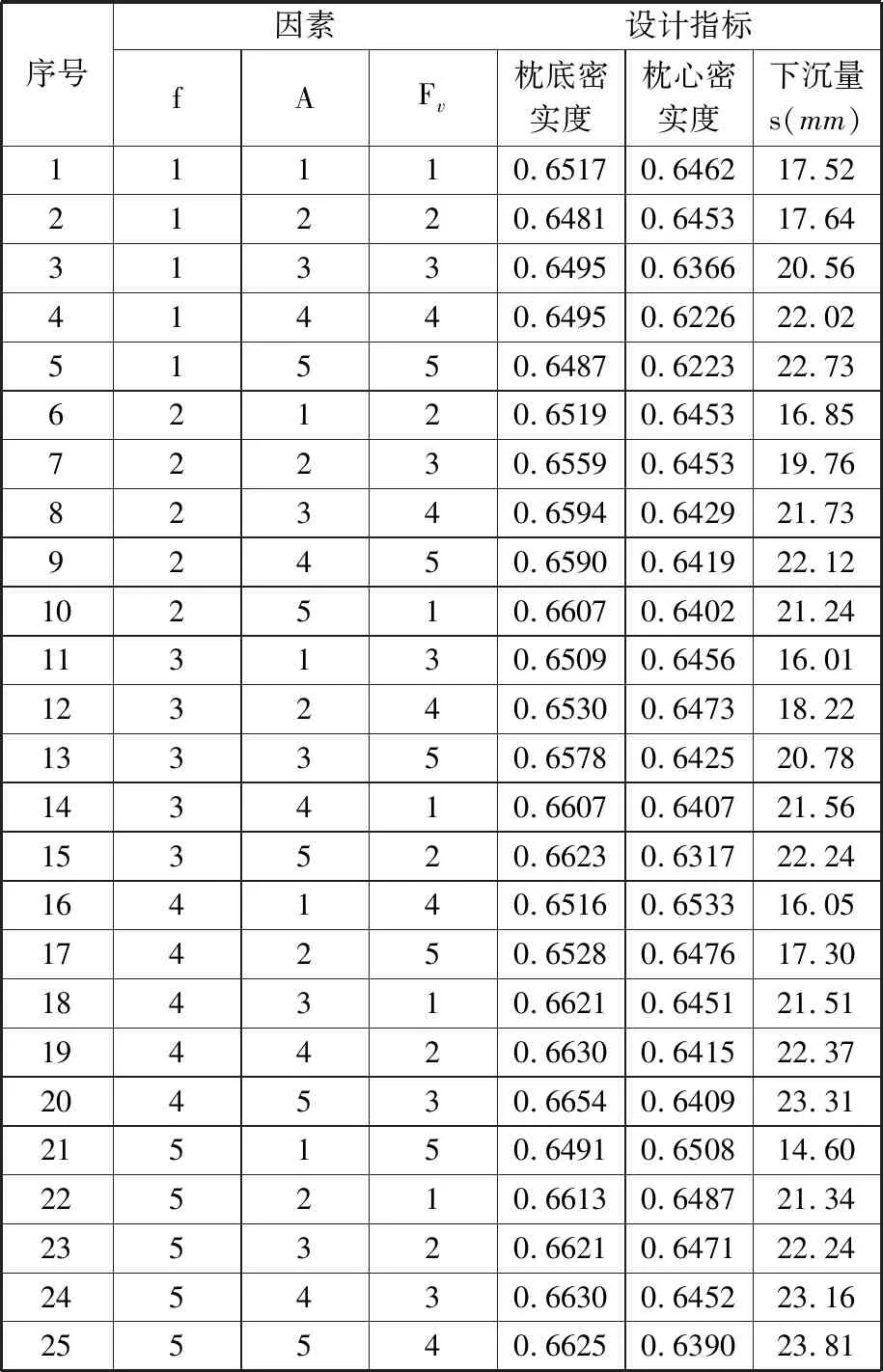

表2 正交试验表

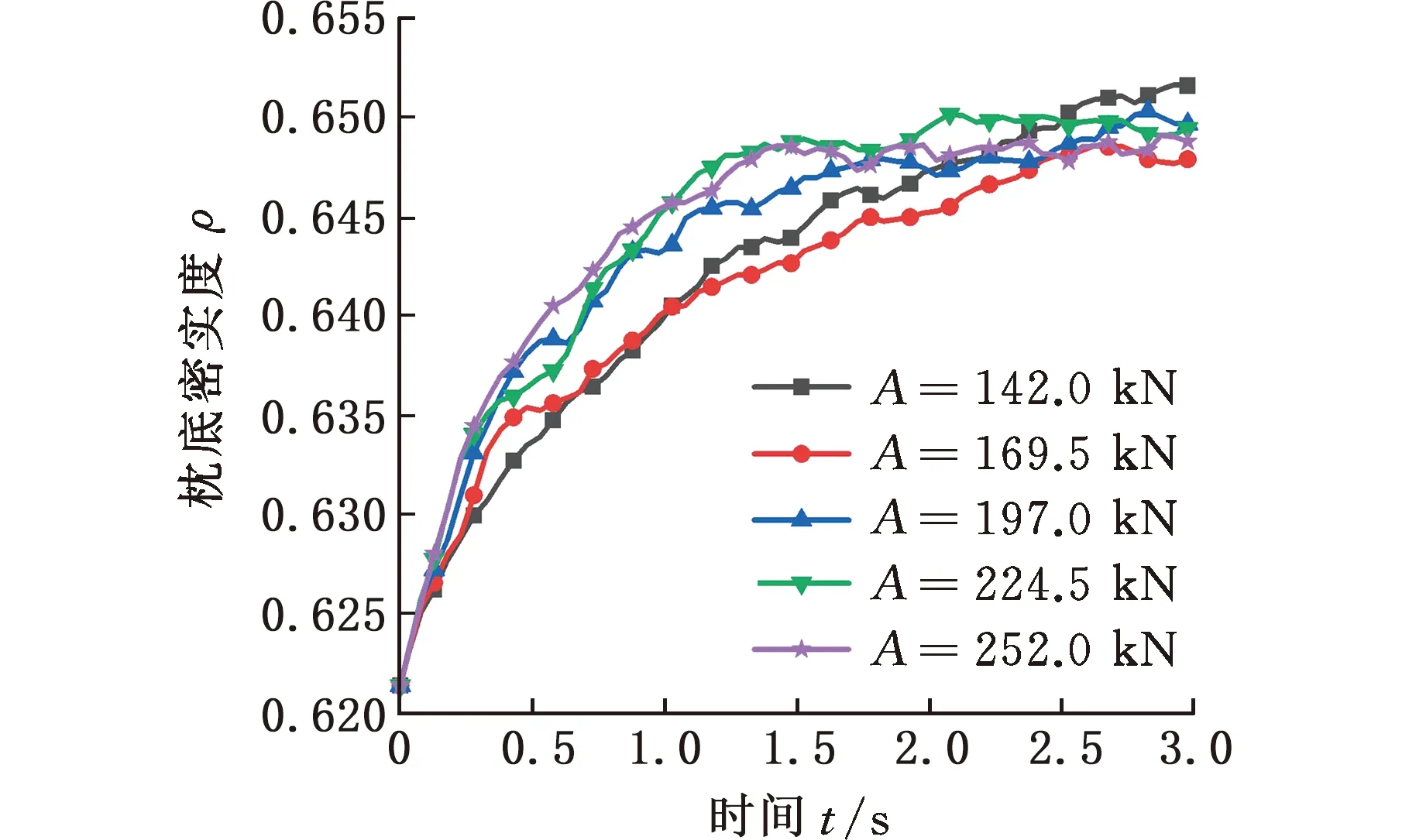

由表2可知,同频率时,枕底密实度和轨枕下沉量随激振力幅值的增大而增大,枕心密实度随着激振力幅值的增大而减小,试验1(f=30 Hz)参数下枕底密实度的变化和其他参数趋势相反,随着激振力幅值的增大枕底密实度反而减小。激振频率为30 Hz时,枕底密实度的变化如图6所示。随着激振力幅值的增大,道床在初期下沉阶段快速密实,后期下沉阶段变化不大,枕底密实度在0.65左右趋于稳定,因此造成与其他试验参数规律不同的现象。

图6 30 Hz时枕底密实度随幅值的变化Fig.6 Variation of sleeper bottom compactness with amplitude at 30 Hz

2.2 各因素对道床稳定性的影响关系

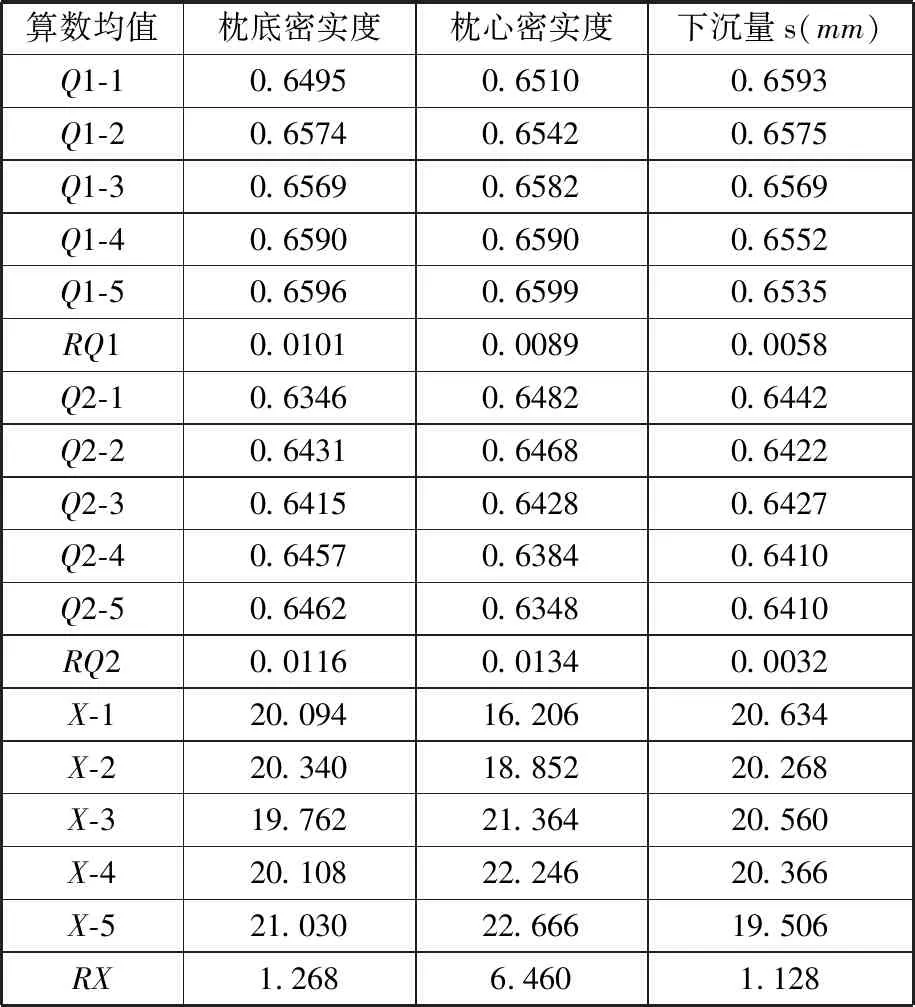

根据表2中的数值计算结果,分别求出激振频率、激振力幅值、垂向下压力在5个水平下的枕底密实度、枕心密实度和轨枕下沉量的算术平均值,分别记为Q1-i、Q2-i和X-i,根据各因素水平的算术平均值计算极差RQ1、RQ2和RX,如表3所示。

表3 设计指标算术均值和极差

由表3可知,对枕底密实度而言,激振频率的极差最大(0.0101),激振力幅值的极差值次之(0.0089),垂向下压力的极差最小(0.0058),表明影响枕底密实度的因素按影响程度由高到低排列依次为:激振频率、激振力幅值、垂向下压力,其中主要因素是激振频率和激振力幅值,次要因素为垂向下压力。同理,影响枕心密实度和下沉量的因素按影响程度由高到低排列依次为:激振力幅值、激振频率、垂向下压力,其中主要因素是激振力幅值和激振频率,次要因素为垂向下压力。可以得到,动力稳定作业参数对道床稳定性的主要影响因素是激振力幅值,其次是激振频率,垂向下压力影响最小。

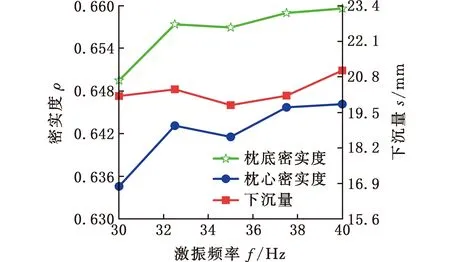

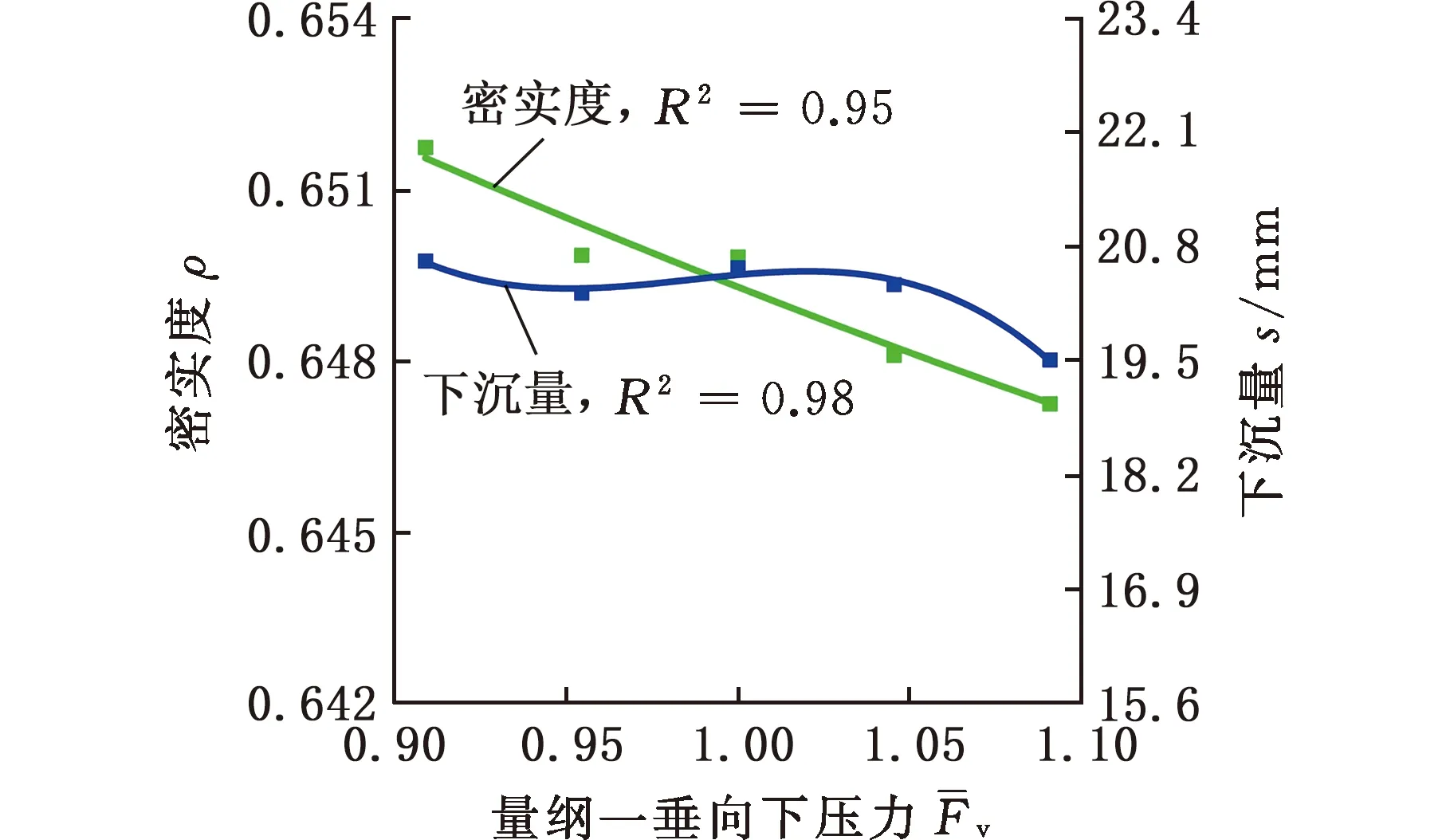

(a)激振频率的影响

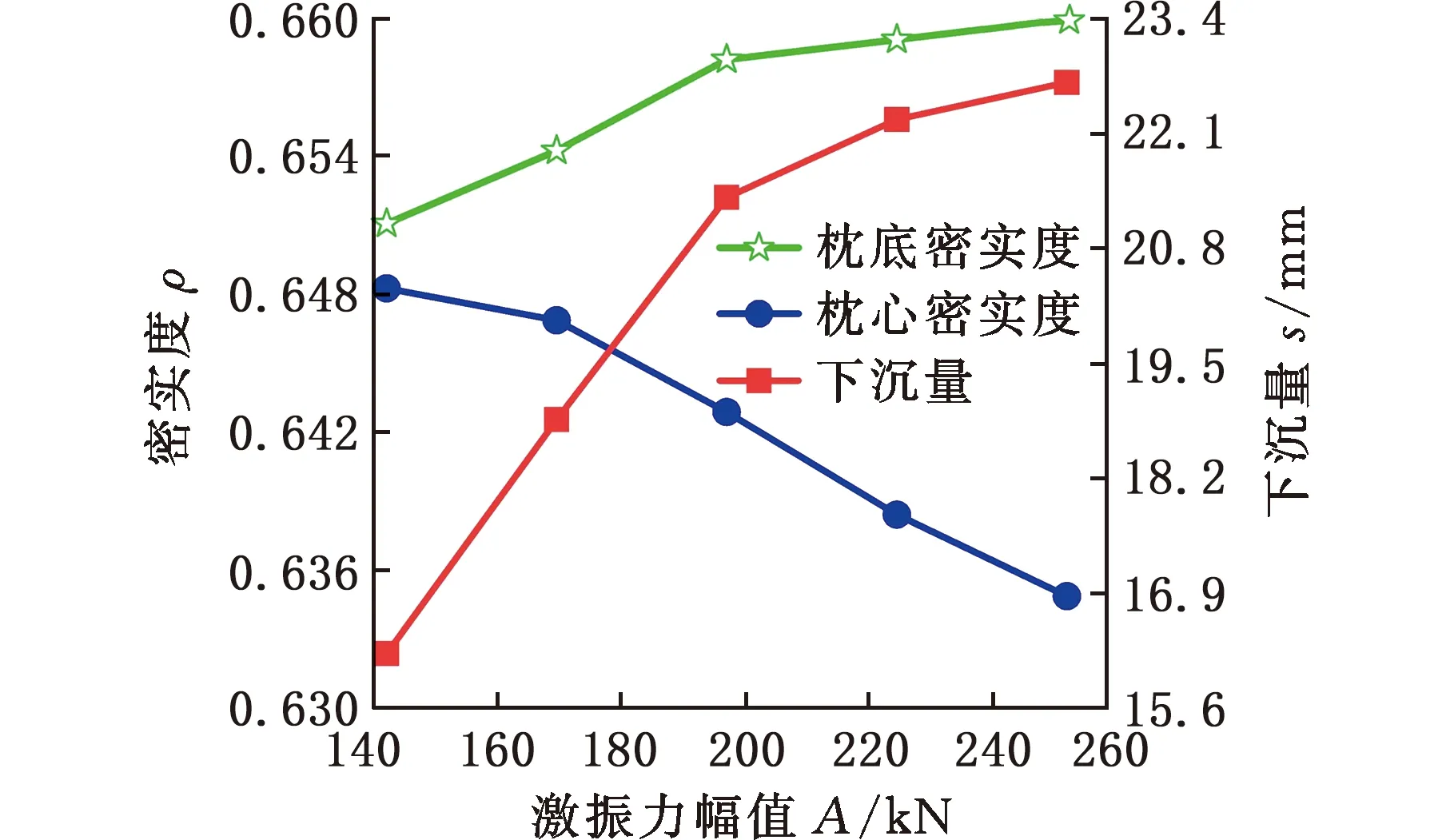

(b)激振力幅值的影响

(c)垂向下压力的影响图7 作业参数对评价指标的影响Fig.7 The effect of operation parameters on evaluation index

各因素对道床密实度和轨枕下沉量的影响如图7所示。得到枕底密实度、枕心密实度和轨枕下沉量与各因素的关系如下:①枕底、枕心密实度和下沉量随着激振频率的增大而增大,在激振频率为35 Hz时下沉量最小;②枕底密实度和下沉量随着激振力幅值的增大而增大,枕心密实度呈相反趋势,这是由于道砟沉降造成同区域内道砟颗粒减少,导致枕心密实度减小;③枕底、枕心密实度和下沉量随着垂向下压力的增大而减小,说明垂向下压力过大会导致道床稳定性下降,现场作业中垂向下压力应小于110 kN。

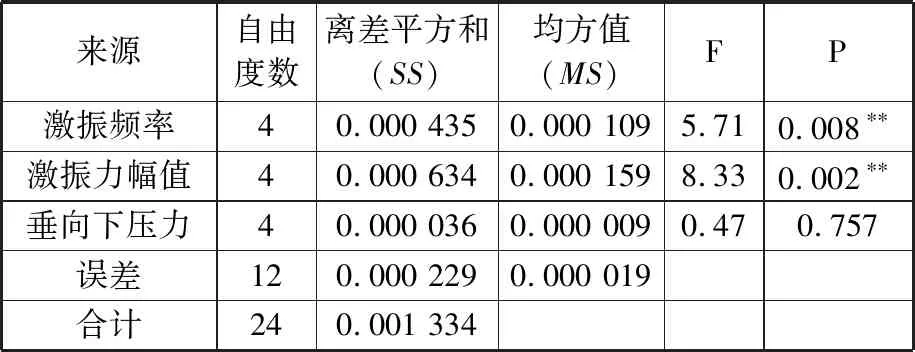

为验证极差分析中各因素的影响程度,对各因素进行方差分析,枕心密实度的方差分析见表4,同理,可以得到枕底密实度和轨枕下沉量的方差分析,其中F值表示整个拟合方程的显著程度,F值越大,表示方程越显著,拟合程度也就越好;P值是衡量控制组与实验组差异大小的指标。表4的枕心密实度方差分析表明,稳定作业时激振力幅值和激振频率对枕心密实度有显著影响,而垂向下压力对枕心密实度无显著影响,方差分析结果和极差分析结果一致。通过极差和方差分析得到,稳定作业时影响道床稳定性的参数主要是激振力幅值和激振频率。

表4 方差分析表

2.3 因素灵敏度分析

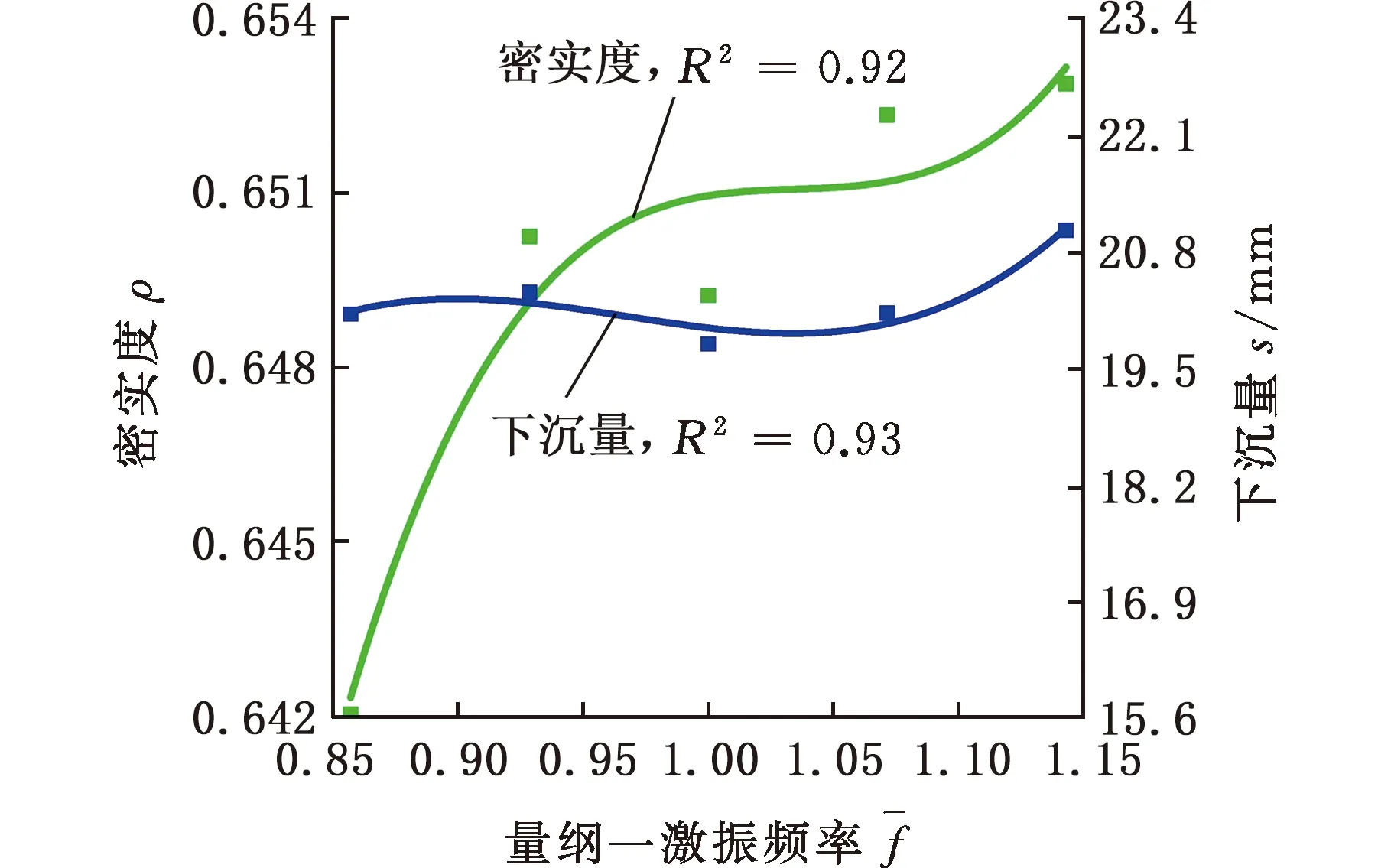

本文动力稳定装置灵敏度分析中,选取考察的参数变化量为激振频率、激振力幅值、垂直下压力。通过极差分析和方差分析,得到各因素对道床稳定性影响关系的重要程度和显著性影响判断。通过灵敏度分析,得到激振频率、激振力幅值和垂向下压力在平均变化率下对道床稳定性的影响,对各因素的5个水平值进行均值处理,分别计算各因素水平均值,用各因素水平值分别除以相应因素水平均值,最终得到各因素对道床稳定性影响的拟合曲线,见图8。

(a)量纲一激振频率的影响

(b)量纲一激振力幅值的影响

(c)量纲一垂向下压力的影响图8 评价指标拟合曲线Fig.8 Fitting curves of evaluation index

(10)

(11)

密实度的R2值为0.92,下沉量的R2值为0.93,同理可得到量纲一激振力幅值和量纲一垂向下压力的拟合函数。

拟合函数一阶求导得

(12)

(13)

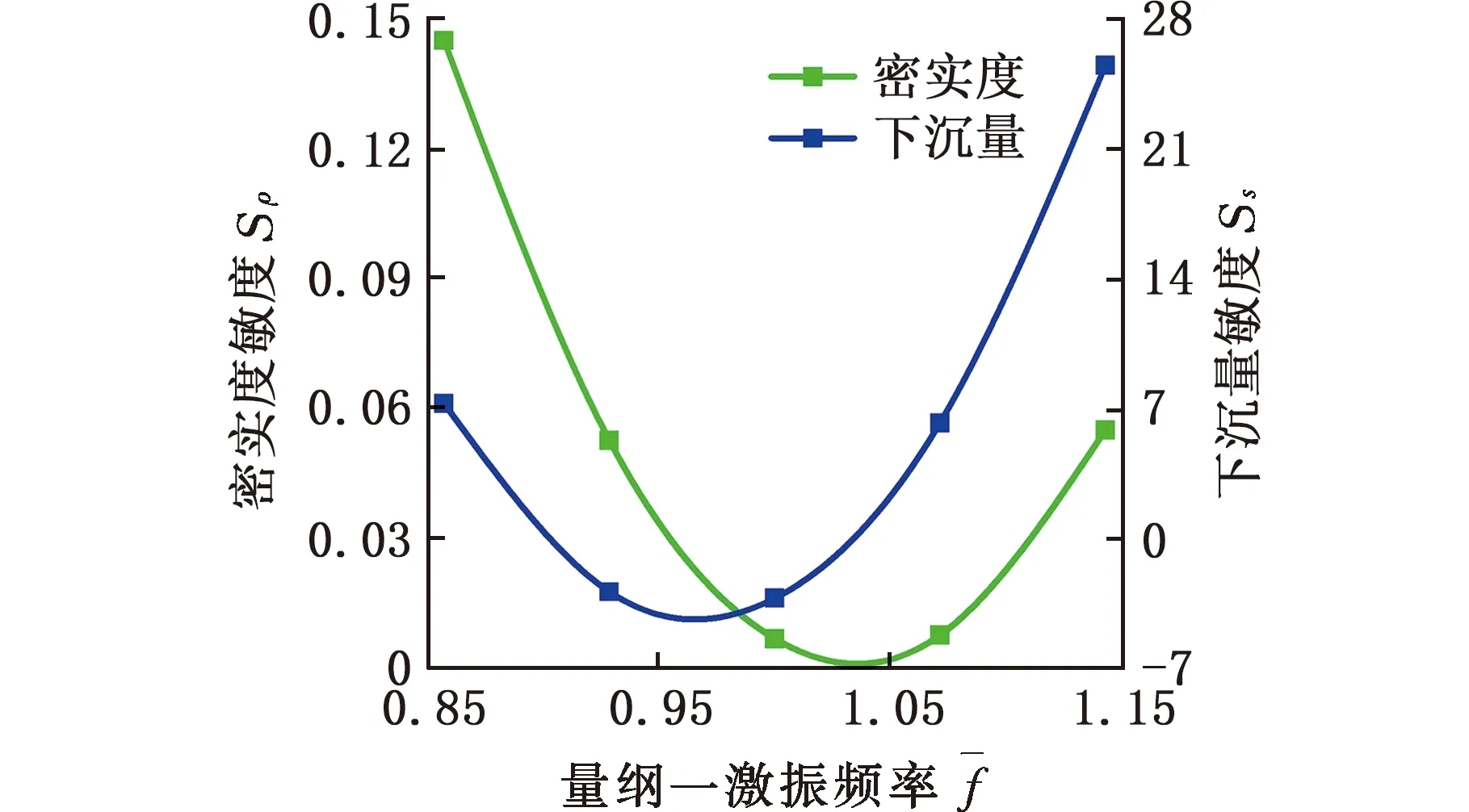

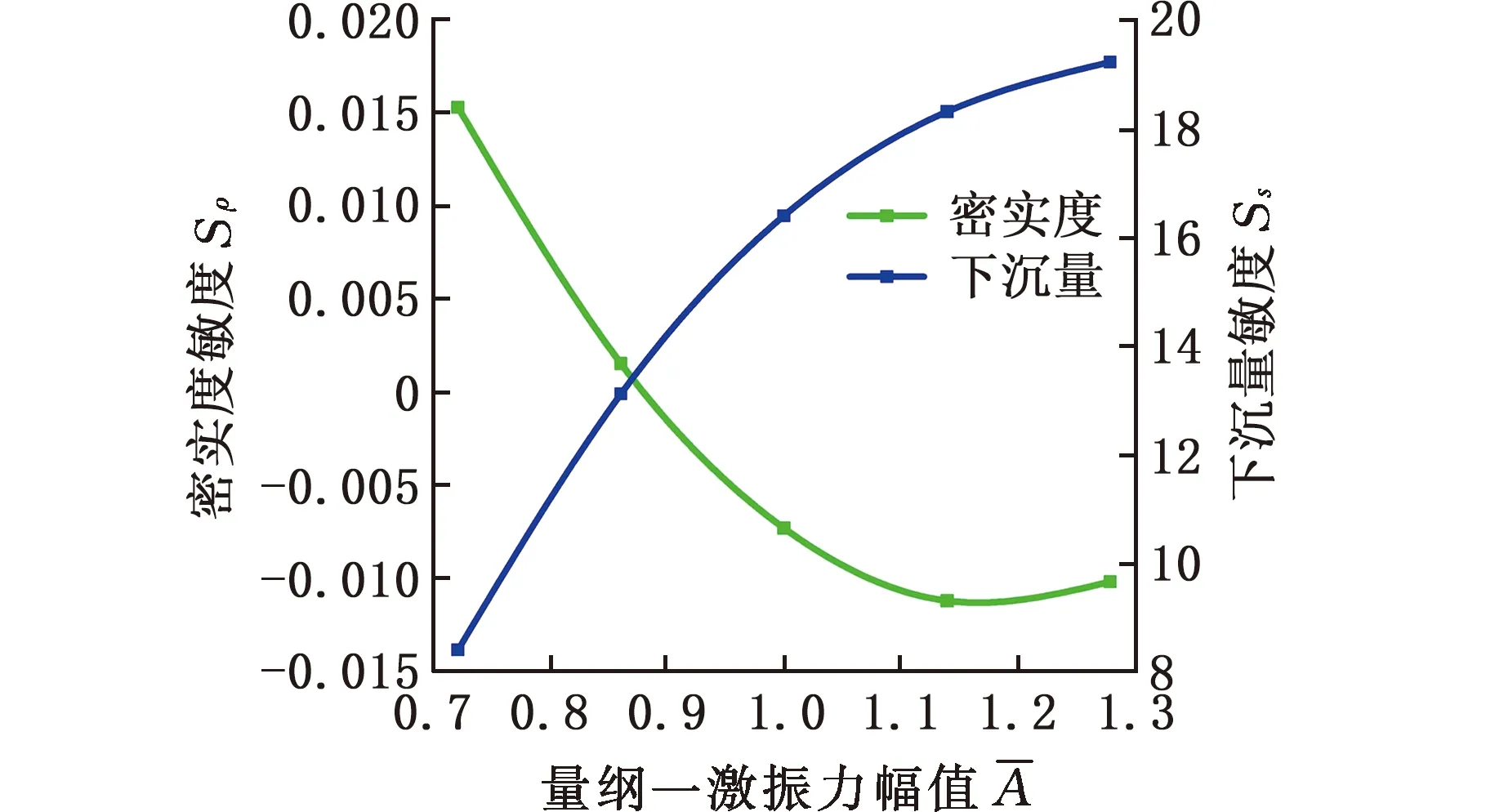

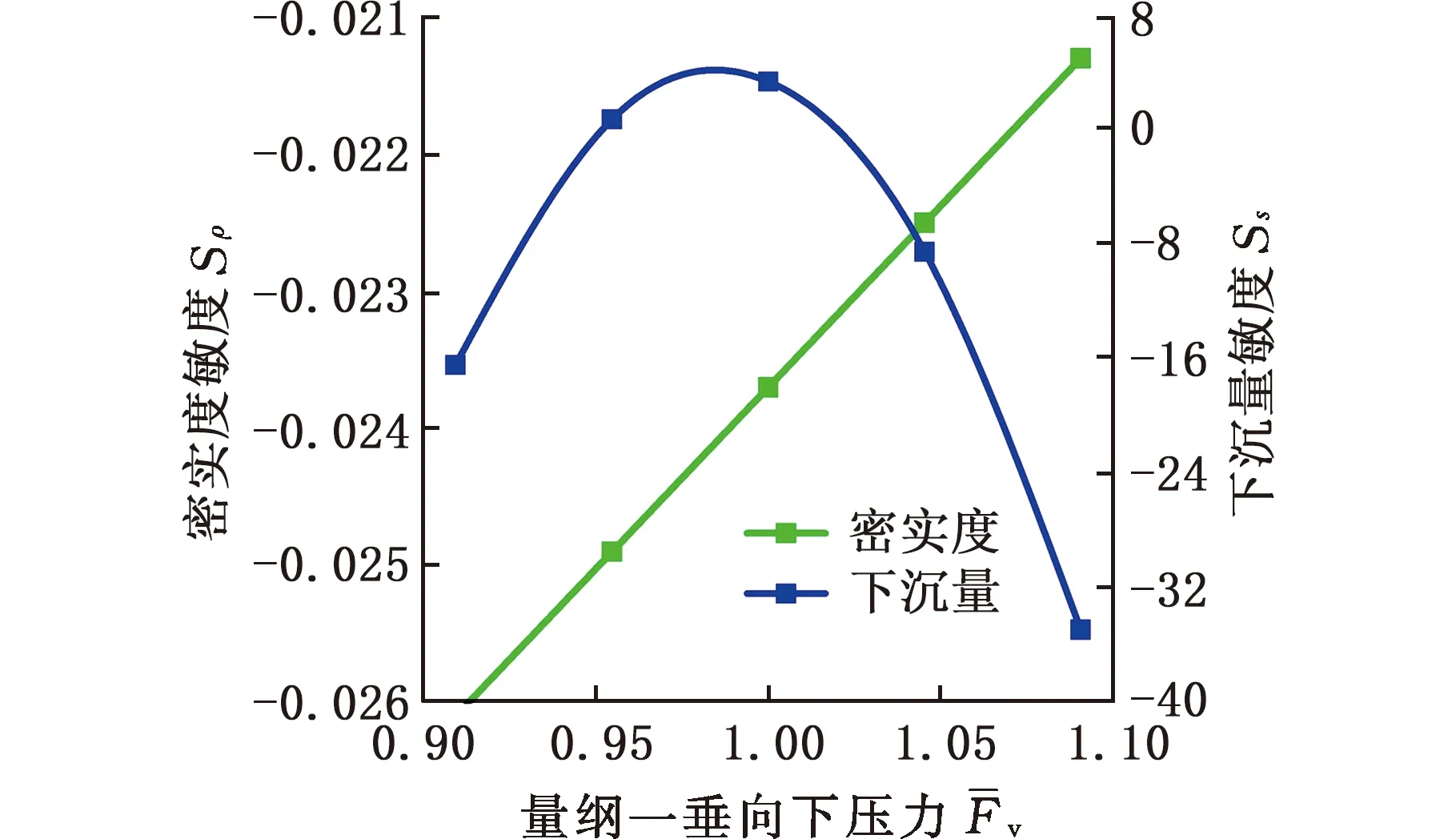

对拟合函数一阶求导后代入各点的值得到密实度和下沉量对各因素的敏感度曲线,见图9,密实度和下沉量对激振频率的敏感度成非线性关系,随着激振频率的增加先减小后增大。而随着激振力幅值的增大,密实度敏感度减小,下沉量敏感度增大。下沉量对垂向下压力的敏感趋势和激振频率的趋势相反,随着垂向下压力的增加而增大,但密实度的敏感度先增大后减小。

(a)量纲一激振频率

(b)量纲一激振力幅值

(c)量纲一垂向下压力图9 评价指标敏感度分析Fig.9 Sensitivity analysis of evaluation index

分析稳定作业参数的敏感度发现,激振频率、激振力幅值和垂向下压力对密实度的敏感度差值分别为8.988×10-2、2.548×10-2和4.8×10-3;对下沉量的敏感度差值分别为2.87×10、1.083×10、2.433×10-2。通过敏感度差值可知,激振频率和激振力幅值对道床稳定性的影响程度较大,下压力对它的影响程度较小,与极差分析相对应。

3 作业参数对道床下沉系数的影响

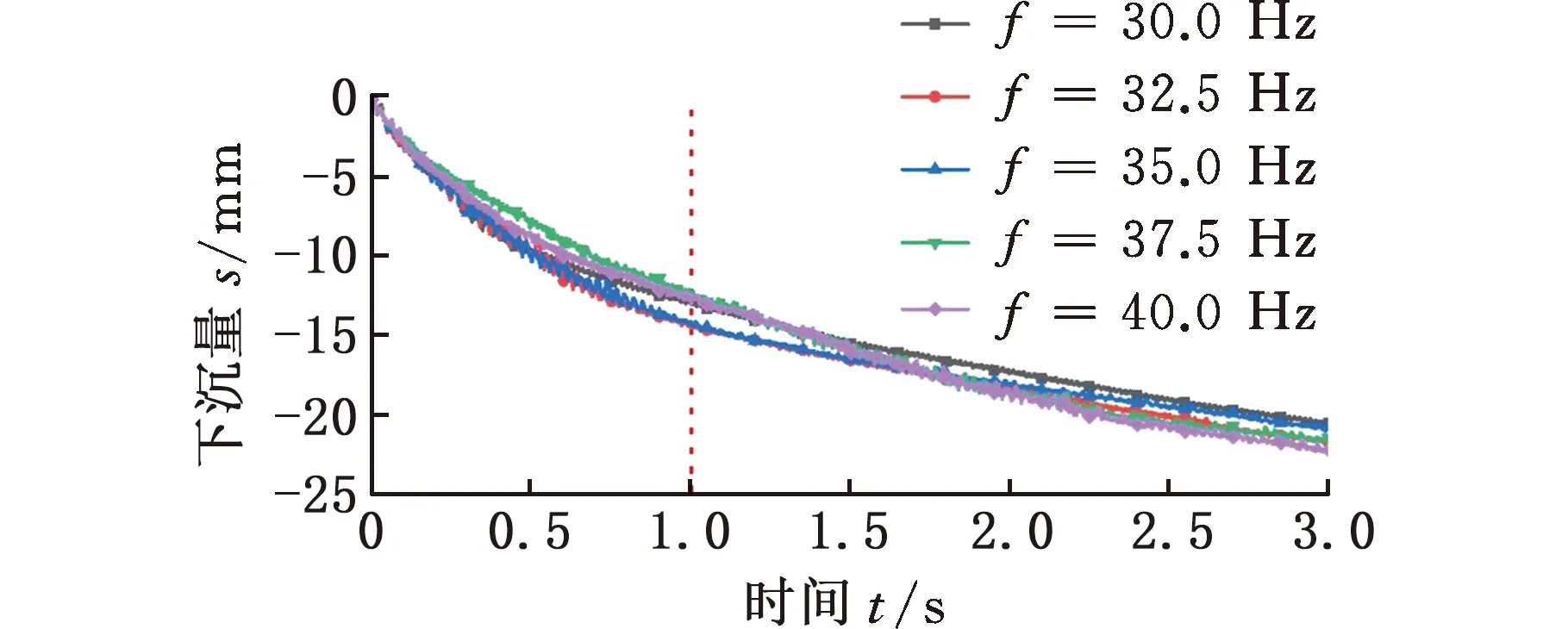

基于道床初期下沉系数γ和后期下沉系数β分析稳定装置作业参数对道床稳定性的影响[13],其中γ表示后期下沉部分的延长线与纵坐标的交点,稳定作业时γ越大表示稳定作业效果越好,β是道床后期下沉速率,其值越小越好。稳定作业时轨枕沉降关系如图10所示,可以得到,稳定作业时间t=1 s处为初期下沉和稳定下沉的分界点,选取各因素在t=1 s处切线与下沉量交点坐标的绝对值,得到系数γ,进而分析稳定作业各因素对道床初期下沉和后期下沉的影响。

图10 轨枕沉降Fig.10 Sleeper settlement

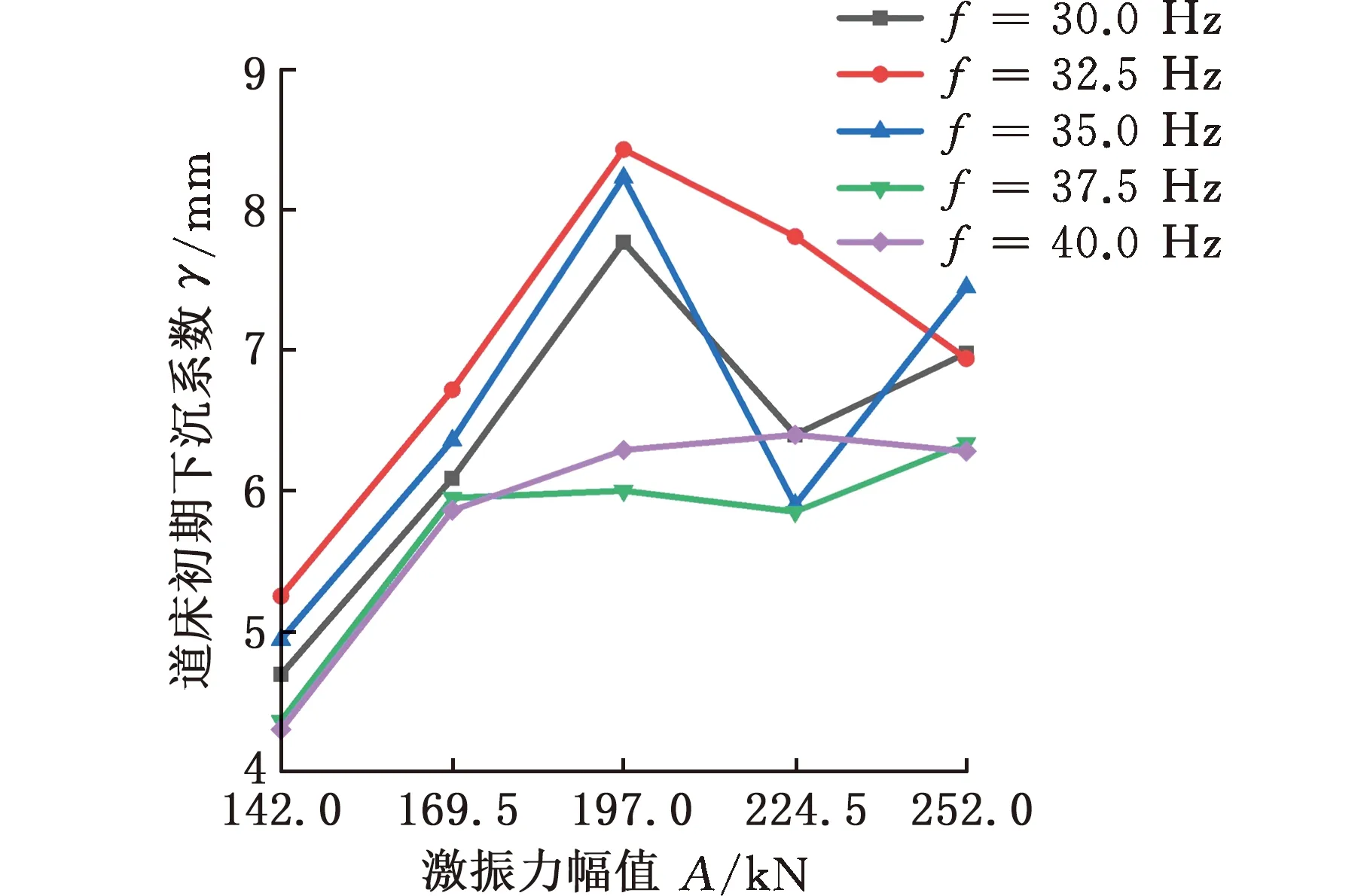

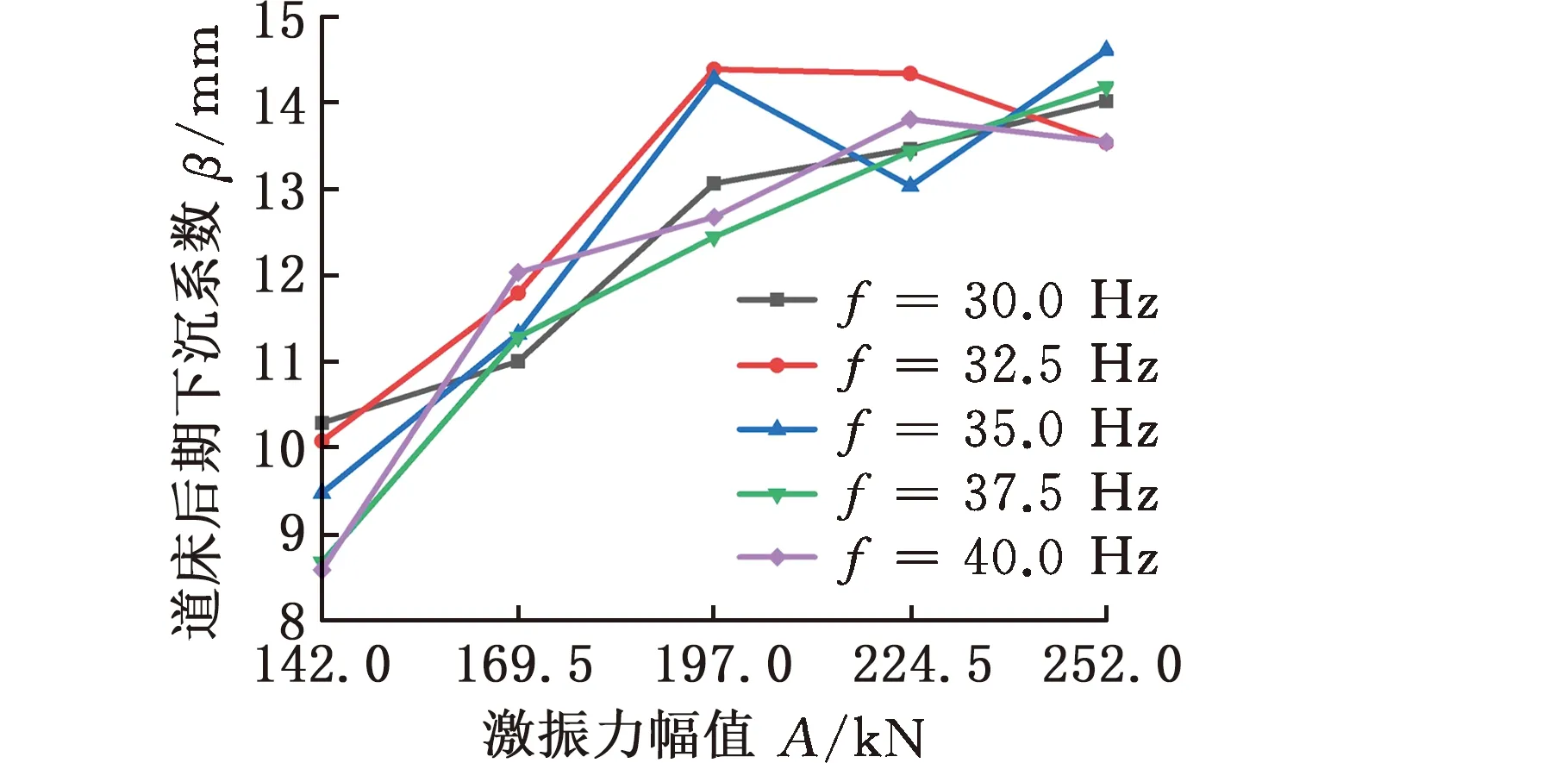

稳定作业参数对道床下沉系数的影响如图11所示,可以得到,随着激振力幅值、激振频率的增大,初期下沉系数γ呈现先增大后减小的趋势。由图11a可以得到,当激振力幅值为197 kN时初期下沉系数最大,最大值为8.43 mm,对应激振频率为32.5 Hz,其次是8.23 mm,对应激振频率为35 Hz,因此最优激振力幅值为197 kN。由图11b可以得到,激振力幅值为197 kN时,32.5 Hz、35 Hz的后期下沉系数分别为14.38 mm和14.27 mm,32.5 Hz的后期下沉系数大于35 Hz的后期下沉系数。在图10中,32.5 Hz、35 Hz对应的累计下沉量分别为21.73 mm和20.78 mm,因此最优激振频率为35 Hz。

(a)道床初期下沉系数

(b)道床后期下沉系数图11 不同因素对下沉系数的影响Fig.11 The effect of different factors onsettlement coefficient

4 结论

本文基于离散元-有限元耦合法建立稳定装置-有砟道床耦合模型,搭建试验台验证数值模型的合理性,利用正交试验设计方法和道床下沉系数分析稳定作业参数对道床稳定性的影响,得到以下结论:

(1)稳定作业参数对道床稳定性的极差分析表明,稳定作业时影响道床稳定性的主要因素为激振力幅值和激振频率,次要因素为垂向下压力。

(2)通过方差分析F检验表明,稳定作业时激振力幅值和激振频率对枕心密实度有显著影响,垂向下压力无显著影响;三个因素对枕底密实度有显著影响;幅值对下沉量有显著影响。通过灵敏度分析得到,激振频率和激振力幅值对道床稳定性的影响程度较大。

(3)基于道床初期下沉系数和后期下沉系数分析稳定装置作业参数对道床稳定性的影响,得出稳定作业的最优工作参数为:激振频率35 Hz、激振力幅值197 kN。