飞机钛合金蒙皮战伤便携气动铣切试验研究

高 昆 任延岫 朱 悦 齐乐华 罗 俊

1.湖南省飞机维修工程技术研究中心飞机涂层与结构修复研究室,长沙,410124 2.空军航空维修技术学院航空机电设备维修学院,长沙,4101243.西北工业大学机电学院,西安,710072

0 引言

军用飞机在作战中会遭受多种攻击,对评估为可修复损伤的飞机实施快速(24~48 h内)、有效(恢复或部分恢复飞行和作战能力)的战伤抢修,是损伤飞机“重生”的最佳方式[1],对保持空中持续作战力具有极为重要的军事意义。虽然很多战伤部附件可采用换件维修,但机体蒙皮的各种撕裂状带尖角孔洞的结构损伤[2]必须在损伤原位处得到快速抢修。采用各种切割工具将破孔损伤切割成规整形状,再利用胶接、铆接等手段恢复或部分恢复其结构强度[1-2],是飞机结构战伤抢修的常用方法。难加工材料钛合金[3-4]在现代军机蒙皮上得到大量应用,但现有铝合金蒙皮切割技术无法适用于钛合金蒙皮[2],而激光[5]、聚能爆破[6]等高能技术又无法保证飞机整体及相关构件的安全。目前,钛合金蒙皮损伤难以在原位得到快速切割已成为飞机钛合金蒙皮战伤抢修的技术瓶颈[5-6],注意到俄乌冲突中,军机高强度的低空突防更易遭受各种贯穿伤,可以说钛合金蒙皮战伤抢修技术的应用价值极大,将直接影响战机出勤率。

气动切削具有便携、防爆、动力源易获得、等体积输出扭矩大等优势,是解决飞机钛合金蒙皮损伤切割较为理想且可行的技术方法。但钛合金属于典型难加工材料,实现该技术必须解决以下关键问题:①弱刚度切削——在切割装置结构、操作方式等方面需克服便携气动切削工艺系统刚度不足的问题[6],以实现钛合金蒙皮的有效切削;②气动马达合理工作段的切削参数——与电动机不同,气动马达的瞬时功率和扭矩易受外部负载影响[7],使气动切削各参数之间交织作用,始终处于变化中,应选取合适的切削参数和工艺措施,充分发挥气动马达的切削能力,提高切割质量;③机体切割润滑——安全、有效的机体原位切割润滑[8]可以减少刀具磨损[9-10],提高抢修效率。尽管机床条件下的钛合金切削研究[11-14]已较多,但目前尚未有直接针对钛合金蒙皮破孔的便携切割装置见于报道,也未见针对飞机原位工况下的钛合金蒙皮气动铣削工艺研究。鉴于此,笔者设计、开发了钛合金蒙皮损伤原位处的便携气动铣切装置,并集成自研的复合油雾喷射润滑[8,15](combined mist-jet,CMJ)系统和关键切削参数测量系统等,研发了一套飞机蒙皮便携气动切削试验平台。通过钛合金蒙皮气动铣削试验获得优化工艺,实现了机体蒙皮原位切割。

1 飞机蒙皮便携气动切削试验平台设计与研发

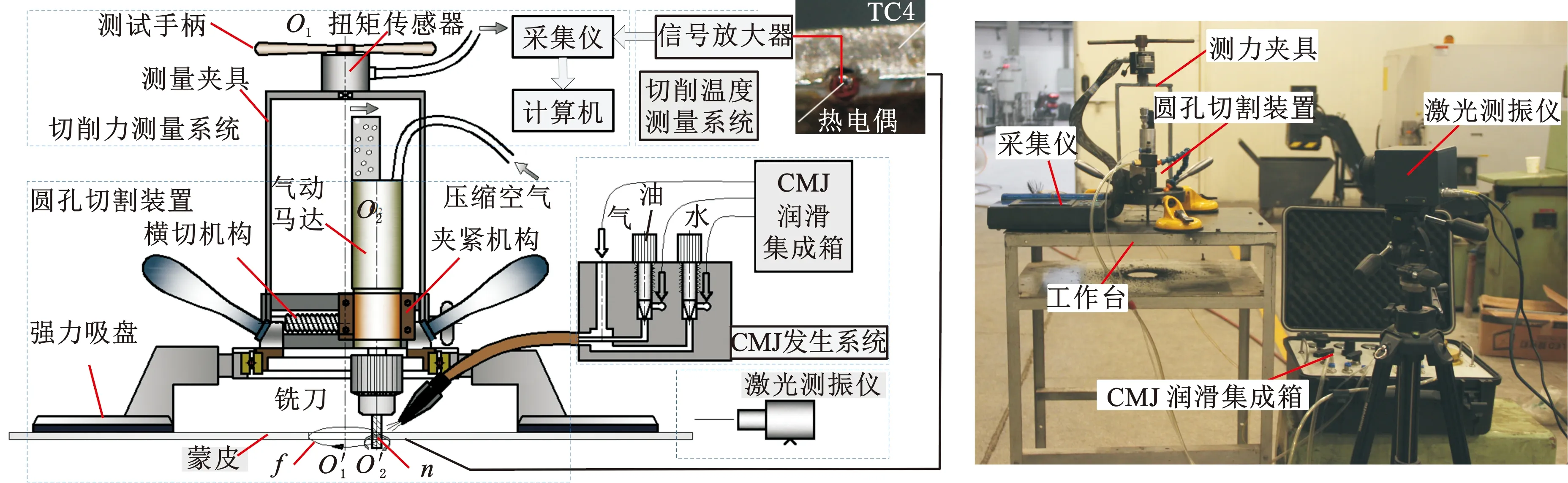

圆形切孔是处理蒙皮破孔的最常用切割形状,本研究针对圆形切孔,研发了飞机蒙皮便携气动切削试验平台,如图1所示。

(a)结构示意图 (b)试验现场图照片图1 飞机蒙皮便携气动切削试验平台Fig.1 Portable pneumatic cutting test platformfor cutting aircraft skins

1.1 便携气动铣切装置

开发的面向圆形切孔的便携铣切装置如图1a左下方所示,主要由气动马达、夹紧机构、横切机构、旋转机构和强力吸盘等组成。所用气动马达为英格索兰正向铣削马达(Ingersoll Rand,8232),其前端夹头用于夹持小直径圆柱螺旋铣刀实现铣削主运动n。夹持机构用于保持气动马达稳固。横向进给机构可在丝杠的驱动下将马达轴线O1O′1平移到O2O′2的偏心处,偏心距δ可由其上的刻度尺读出,所切圆孔的半径R即为偏心距δ和铣刀半径r之和。旋转夹紧机构上的手柄就能实现圆弧进给运动f。吸盘为强力无源吸盘,可使整个工具在蒙皮表面快速安装定位。为提高装置刚度,进而提高整个切削系统的刚度,在各活动连接部位都设置了消除间隙的锁紧设计。

1.2 复合油雾喷射润滑装置

如图1a右侧所示,CMJ润滑系统[14]用于产生微量润滑所需的CMJ雾滴。其中,CMJ集成箱内部有油、水和气三个发生回路,CMJ混合装置使油、水等润滑介质与压缩空气进行混合并由喷嘴喷出,形成包含微小水滴、油滴以及薄油膜包裹的水滴[7](oil on water,OoW)的雾状混合体。复合油雾喷射用油量极少(约1~2 mL/min),对机体内部影响微小,可与切屑同时清理。

1.3 切削参数测量系统

切削参数测量系统由切削力、切削温度、铣削振动和转速测量等装置组成。

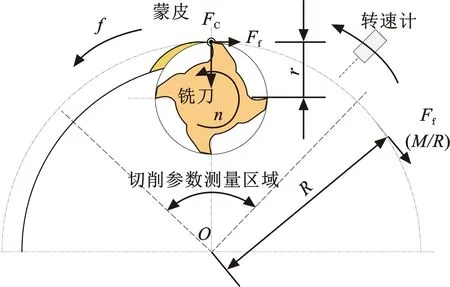

(1)切削力测量。由于试验平台结构紧凑,无法使用标准切削力测力仪,为此设计了专用的切削力测量夹具,如图1a左上方所示,通过固定在旋转机构上的夹具体及测试手柄之间的扭矩传感器获得操作扭矩M,再按图2所示折算关系(Ff=M/R)获取进给方向切削力Ff。传感器为非旋转式静态扭矩传感器(北京三晶,JN338F),精度为0.1% (F.S),扭矩输出为-5~5 V电压信号,动态应变波响应时间为3.2 μs。

图2 切削力Ff与操作扭矩M的折算关系Fig.2 Conversion relationship between cutting force Ff and operating torque M

(2)切削热测量。采用预埋人工热电偶法将0.8 mm热电偶胶粘在薄壁钛合金板底部尺寸为1 mm×1 mm线切割凹槽内(图1a右上)。铣削的同时切割热电偶使其瞬间产生的毫伏级热电势信号,经过温度变送器放大为标准电压信号,由采集仪记录和保存,形成节点切削温度。采集仪为日置高速便携式记录仪(HIOKI,8860-50),采样频率为100 Hz。

(3)刀具振动测量。真实飞机机体的钛合金蒙皮结构刚度较高,而刀具为刚度薄弱环节,试验选取靠近切削部位的铣刀表面作为激光测振采样点(图1a右下)。非接触式激光数字测振仪(POLYTEC,PDV100)的频率范围为0~22 kHz,精度为±0.2%,量程为3 mm,允许最大速度为20 m/s,其振动参数由测振仪自带软件记录。

(4)转速测量。转速测量采用手持非接触转速计(特安斯,TASI-8740)测量,采用跟随测量方式。为降低人为操作不稳定因素的影响,切削力、热、振动和速度的读取点都集中在一起,如图2所示。转速值为测量区域的多点平均值。

2 气动铣切试验

2.1 试验材料与刀具

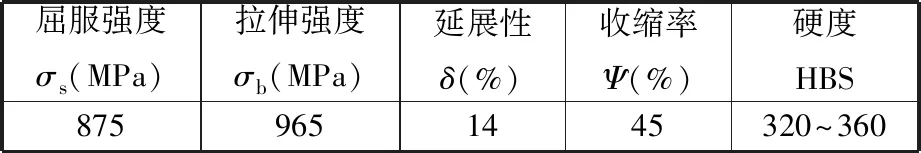

试验材料均为钛合金Ti6Al4V(TC4),其室温力学性能如表1所示,厚度为1.5 mm。试验板材裁剪为120 mm×240 mm的试样,试验前粘入热电偶丝,最后通过4个φ4 mm铆钉将试验件固定在试验台上。验证试验材料为某型飞机机体段;铣刀选用4齿标准圆柱螺旋铣刀,螺旋升角为40°,材料为W6Mo5Cr4V2Al高速钢,淬火硬度HRC65~67,直径为6,8,10 mm;为防止润滑介质氧化、降解后令机体结构发生腐蚀,润滑系统中润滑介质为20号抗磨机油和纯净水。

表1 Ti6Al4V(TC4)钛合金力学性能[4]

2.2 试验步骤与方法

先进行气动铣削方式对比试验,对比铣削操纵、铣刀振动情况,选择适合于便携气动的铣削方式。再进行切削参数优选试验,选择适合于气动马达工作段的切削参数组,对比CMJ润滑和干切削条件下的刀具工作寿命情况,分析铣削形状精度,提出改进工艺措施。最后使用本研究开发的装置和参数,开展飞机蒙皮损伤原位处的切割验证试验。试验用切削润滑参数如表2所示。

3 试验结果与分析

3.1 铣削方式优选

采用φ8 mm铣刀,设定铣削宽度ae为1 mm,分别进行顺铣和逆铣切削试验,选取更适合于便携气动的手工操作方式,以保证弱刚度条件下的切削工艺系统能实施钛合金切削。

3.1.1顺逆和逆铣对比试验

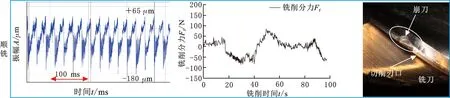

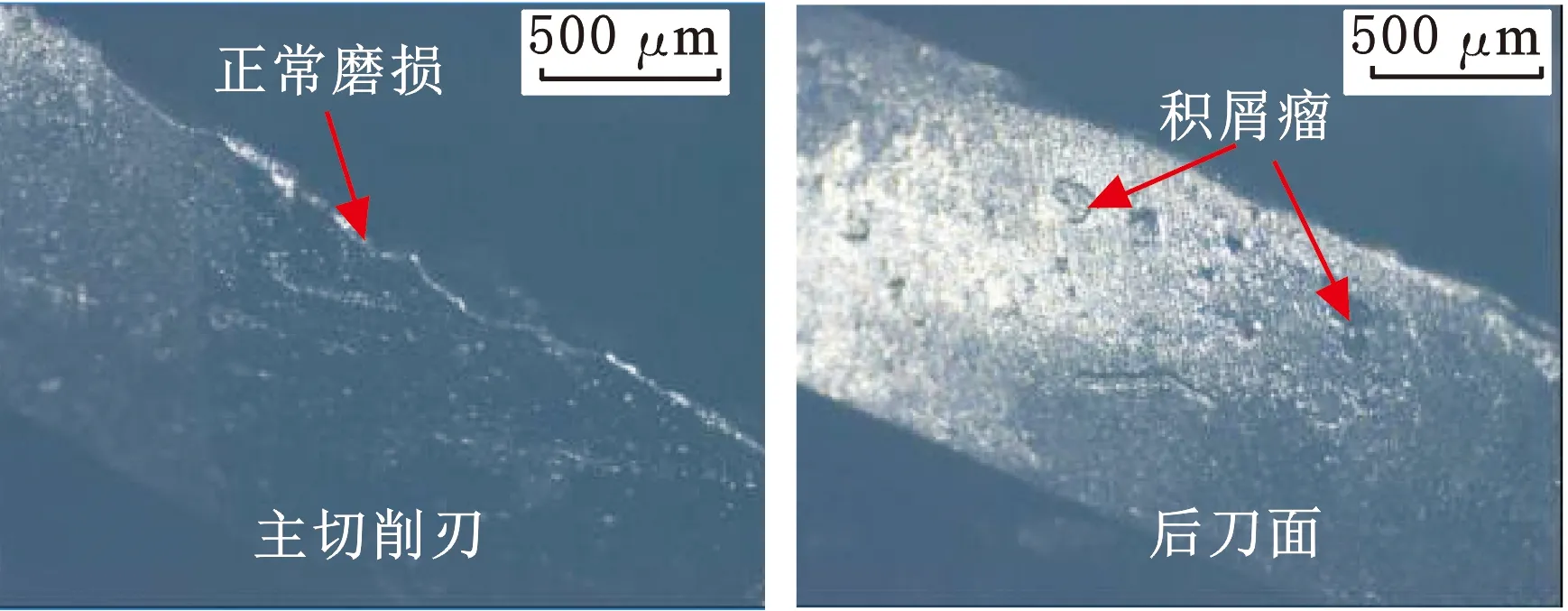

图3所示为逆铣和顺铣过程的对比。对比图3a、图3d的振动频谱可知:铣刀逆铣的振幅介于134~148 μm,呈现近似对称形态,而顺铣则呈现非对称形态,负方向的振幅明显较大,说明铣刀出现了明显的弹性退让。对比两者的振动频率可知:铣刀逆铣振动频率高于顺铣振动频率(在100 ms单位时间内,逆铣为6次完整振动,顺铣仅有4次),说明在同等供气和切削条件下,逆铣转速高出顺铣转速约50%;对比图3b、图3e可知:逆铣切削过程较为平稳,铣削分力Ff均值为121 N(受手动进给快慢影响,范围约80~140 N),而顺铣切削力的大小、方向均不稳定。对比图3c、图3f铣刀主切削刃形貌可知:逆铣铣刀的磨损为正常磨损,而在顺铣时出现了非正常损坏。

3.1.2便携气动铣切方式选取

顺铣呈现刀具振幅不对称、转速低、刃口损坏、切削过程不稳定现象的原因可以解释为:顺铣时,刀齿切入瞬间的切削厚度最大,导致切削力瞬间增至最大而形成切削冲击,使铣刀发生较大弹性退让。同时,由于气动马达转速可在33~38 ms内迅速升至最高转速[7],本试验由图3d可知,顺铣每个刀齿的时间间隔约25 ms,表明顺铣切削中,刀齿都会升至较高转速,受到连续、反复的冲击,故刃口易出现非正常损坏。另外,连续的冲击、降速也会造成切削转速难以提高。从操作方面看,切削力不稳定及其方向突变也会使手工进给难以稳定,进一步加剧刀齿的损坏。而逆铣与之相反,切削层厚度由小变大,切削力上升平稳,刀齿受冲击小,而且切削力方向始终与操作力相对,可使手工操作较为稳定。试验结果表明,便携气动铣切应选用逆铣方式,避免使用顺铣方式。

(a)振幅(逆铣) (b)铣削分力(逆铣) (c)铣刀主切削刃形貌(逆铣)

(d)振幅(顺铣) (e)铣削分力(顺铣) (f)铣刀主切削刃形貌(顺铣)图3 刀具振动、切削力和切削刃形貌对比Fig.3 Comparison of tool vibration,cutting edge morphology and cutting force

3.2 切削参数优选

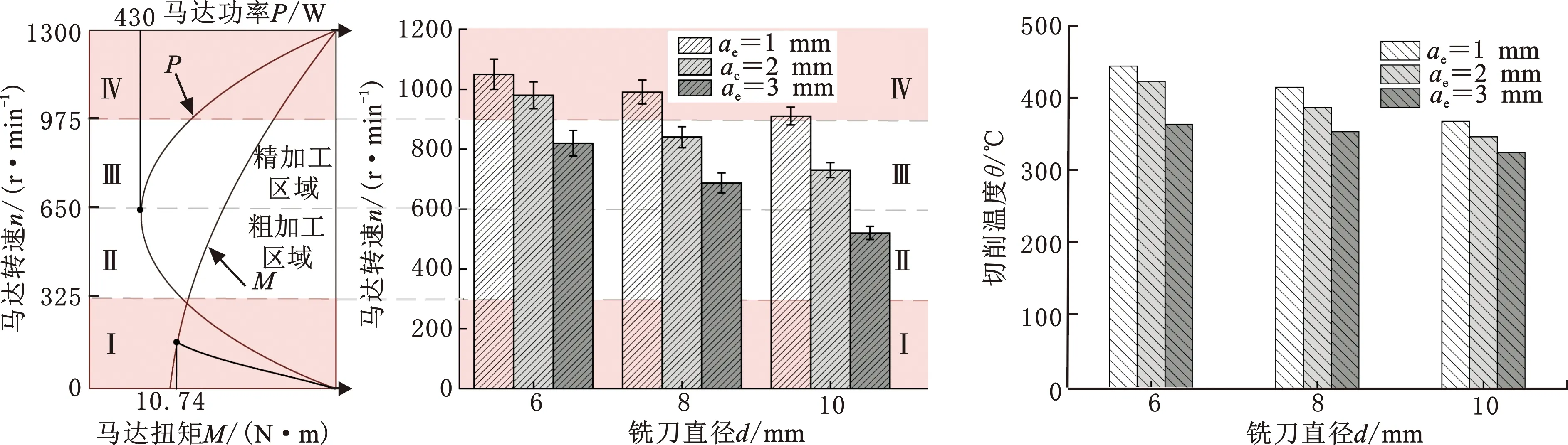

过高或过低的转速都不适合气动切削,若将马达转速范围等分为四段,如图4a所示:马达在中间的Ⅱ段和Ⅲ段具有功率高、扭矩适中的优点,适合于切削。在气动参数和进给参数已确定的条件下,铣削宽度和铣刀直径是影响切削负载、切削扭矩的主要因素,因此,需选择合适的铣削宽度和铣刀直径,将铣刀切削转速保持在Ⅱ段和Ⅲ段工作段内(粗加工使用Ⅱ段,精加工使用Ⅲ段),避免进入Ⅰ、Ⅳ区域(红色)。

3.2.1铣削宽度和铣刀直径对比切削试验

图4b、图4c所示为铣削宽度和刀具直径对切削转速和切削温度的影响。由图4b可知,采用同样直径铣刀,其马达实际转速n随着ae的增大而下降,而在ae不变情况下,切削时三种规格铣刀的实际转速n并不相同,n随铣刀直径d的增大呈现降低趋势。图4c所示为刀刃经过测量点时的瞬时切削温度值,可知,切削温度θ随铣削宽度ae和铣刀直径d的增大而降低。

3.2.2主要切削参数选取

从马达转速能否满足合理工作段看:φ10 mm铣刀的铣削宽度范围最大(ae=1~3 mm),而φ6 mm铣刀的铣削宽度范围最小(ae只能取3 mm)。在设定同样的铣削宽度时,大直径铣刀的转速低于小直径铣刀的转速,其主因可能是大直径铣刀刚度高、弹性让刀量小,实际铣削宽度较大,造成转速降低。从降低切削区温度角度看,相同铣削宽度条件下,大直径铣刀的实际切削转速低,切削区温度低,有利于保持切削刃的锋利程度。但铣刀直径也不宜过大,应与破孔大小、切割范围、马达规格等实际条件相匹配。在本试验条件下,采用φ10 mm铣刀,ae取1~3 mm范围(粗铣取大值,精铣取小值),可使马达处于最佳工作段,便于发挥气动马达的切削能力。

(a)气动马达合理工作段 (b)ae、d对切削转速的影响 (c)ae、d对切削温度的影响图4 铣削宽度和刀具直径对马达转速影响Fig.4 The influence of milling width and tool diameter on motor speed

3.3 CMJ润滑对刀具寿命的影响

提高刀具寿命、减少换刀时间,可缩短装置使用的调整时间,有利于提高抢修效率。

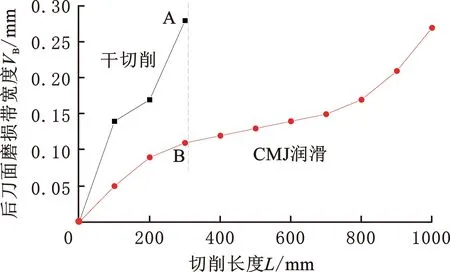

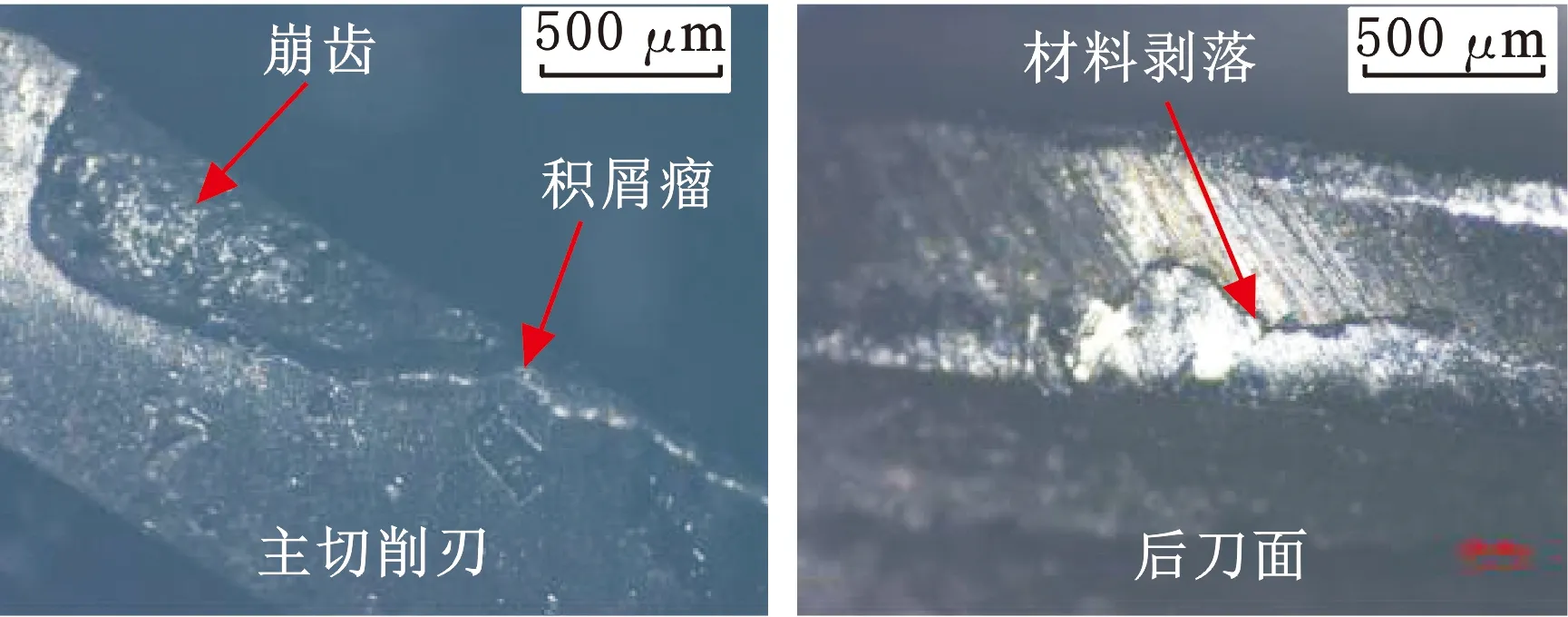

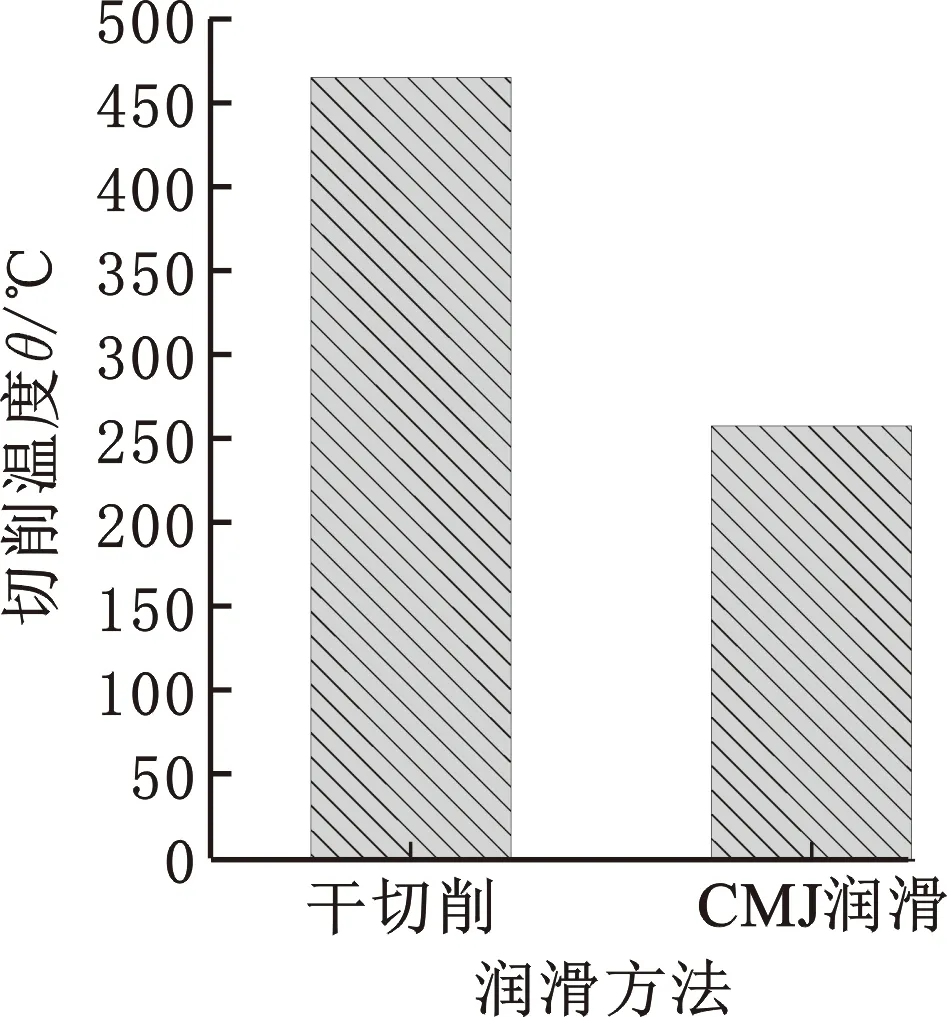

3.3.1刀具寿命对比试验结果

图5a是采用φ10 mm铣刀,设定ae为2 mm时,分别在CMJ喷射润滑和干切削条件下,铣削长度与铣刀后刀面磨损量变化曲线,由图可知,干切削的切削长度为320 mm时,后刀面平均磨损带宽度VB即达到0.3 mm,而CMJ润滑的切削长度可达到1050 mm,从而提高刀具寿命至原寿命的228%。图5b、图5c对比了铣刀主切削刃和后刀面形貌,可知:干切削铣刀的主切削刃局部出现非正常磨损的崩齿现象,并附着有较为严重的积屑瘤,其后刀面上磨损严重,并在刃口一定距离的部位出现刀具材料剥落的现象。而采用CMJ润滑的铣刀主切削刃为正常磨损,磨损量明显较少,其后刀面有少量切屑粘黏。图5d对比了两种切削时的瞬时切削温度,干切削平均温度约465 ℃,而CMJ润滑约为258 ℃,温度降低幅度达44%。

3.3.2CMJ润滑分析

干切削刀具寿命短的原因是缺乏有效润滑和冷却,在高温和剧烈摩擦作用下导致主切削刃强度下降、积屑瘤出现[3]甚至崩刃。另外,后刀面剥落原因可能是铣削振动致使后刀面与加工表面间产生严重摩擦和冲击。而采用CMJ润滑时,CMJ雾滴中的OoW液滴体积较大,穿透能力强[8,10],同时,高速喷射的水滴还能抑制质量较小的微小油滴飞逸,能使更多的润滑介质进入切削区,达到减轻后刀面摩擦的目的。另外,使用了适量的水,还能增大切削液质量和热容量,提高散热效率,增加散热途径[8,10],明显降低切削区温度,抑制冷作硬化程度,从而改善了铣刀磨损状况。

(a)磨损带宽度变化曲线

(b)干切削铣刀形貌(图5a A处)

(c)CMJ润滑铣刀形貌(图5a B处)

(d)干切削和CMJ润滑下的切削温度图5 铣刀寿命与形貌对比Fig.5 Comparison of cutter life and morphology

3.4 切孔形状质量分析

先切孔、后制补片,并尽可能减少机体切割量是结构维修原则,因此,衡量切孔质量的主要指标是形状精度,切孔形状越规整、锉修量越少、补片越易制作,则抢修效率越高。

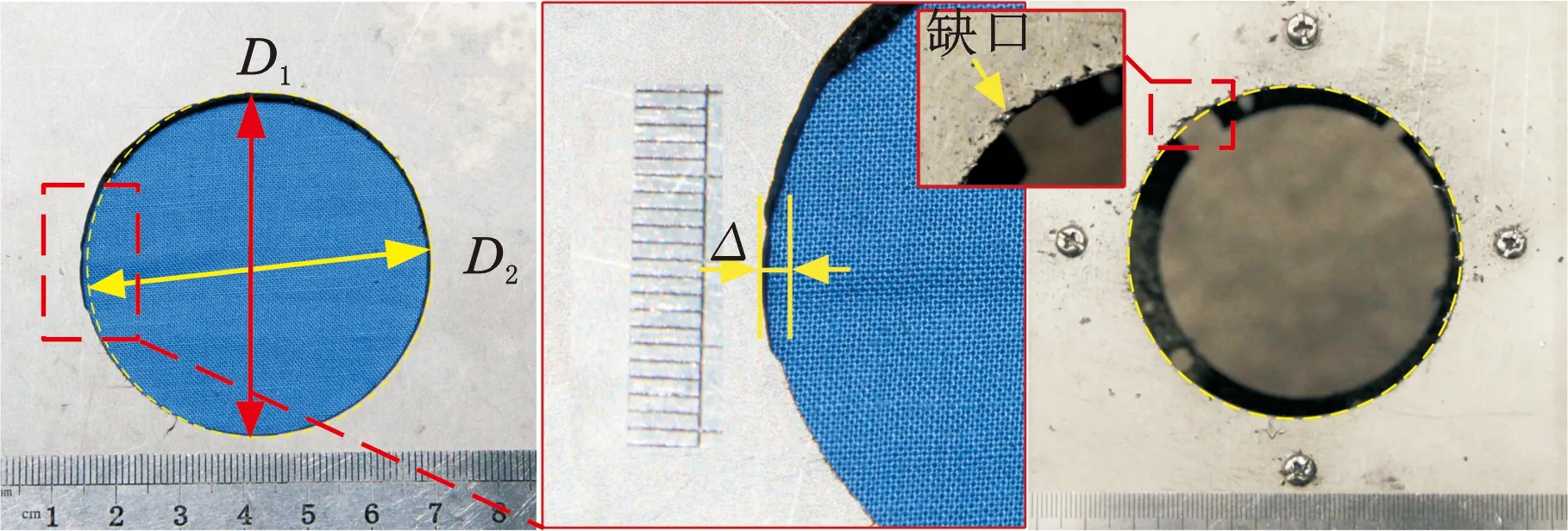

3.4.1切口形状

图6a所示为铣切孔口宏观形貌,可发现孔口形状接近圆形,但在铣刀切削的起始点和终结点重合区域,受小直径圆柱铣刀弹性变形的影响,存在较为明显的凹陷,如图6b所示,最大凹陷值Δ为1.8 mm(Δ=D2-D1)。图6c所示为保持原有铣削宽度再进行2次重复铣削后所得圆孔形状,其凹陷值Δ仅为0.6 mm,但孔口存在微小崩碎缺口。

(a)宏观表面 (b)刀具起终点 (c)2次补充切削后 形状 位置形状 形状图6 切口形状Fig.6 Incision shape

3.4.2提高便携气动铣切装置铣削质量的措施

孔口凹陷的形状缺陷必然加大锉修量,凹陷产生的原因是在径向铣削力Fc作用下(如图2所示)铣刀弹性退让造成的。可以推断,铣刀直径越小、铣削宽度越大,则凹陷值越大。因此,为提高尺寸和形状精度,应尽可能使用大直径铣刀、控制铣削宽度,并在初次圆周铣削完成后,保持原有铣削宽度重复1~2次补充走刀,以消除弹性变形。孔边崩碎缺口可能是钛板振动所导致,减少铣刀螺旋升角,并辅以锉修可改善和消除崩边缺口现象。

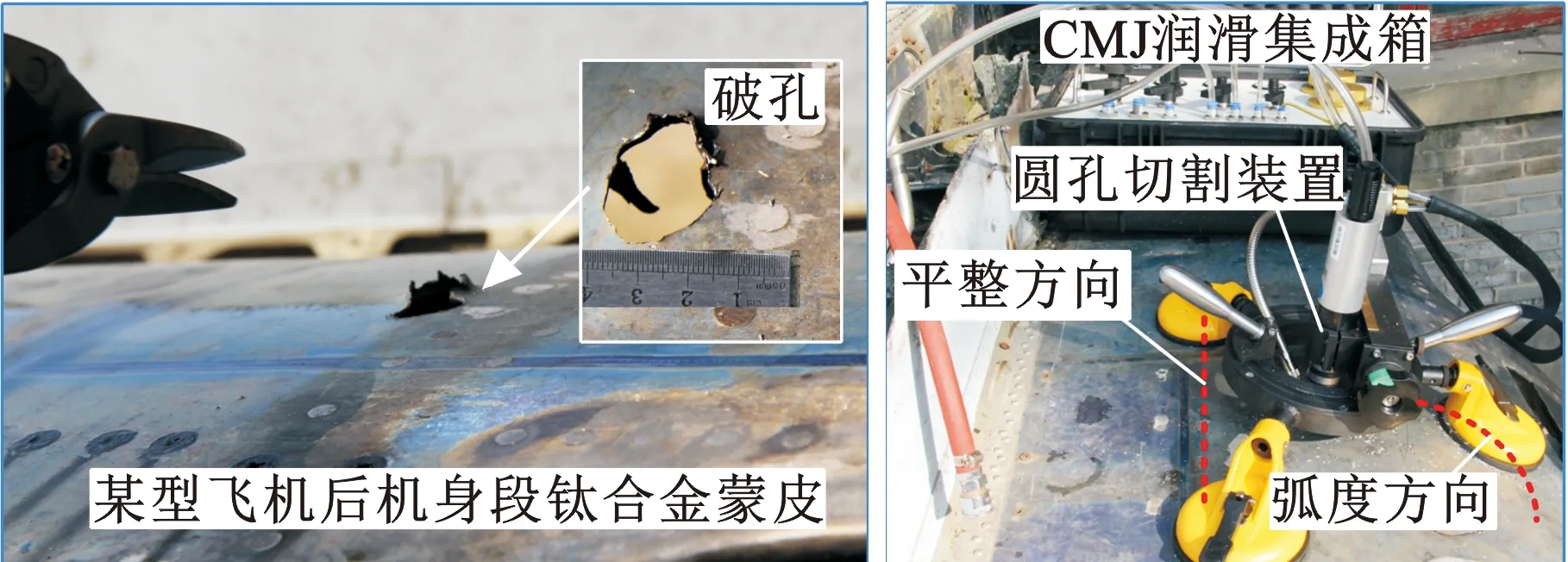

4 原位切割验证

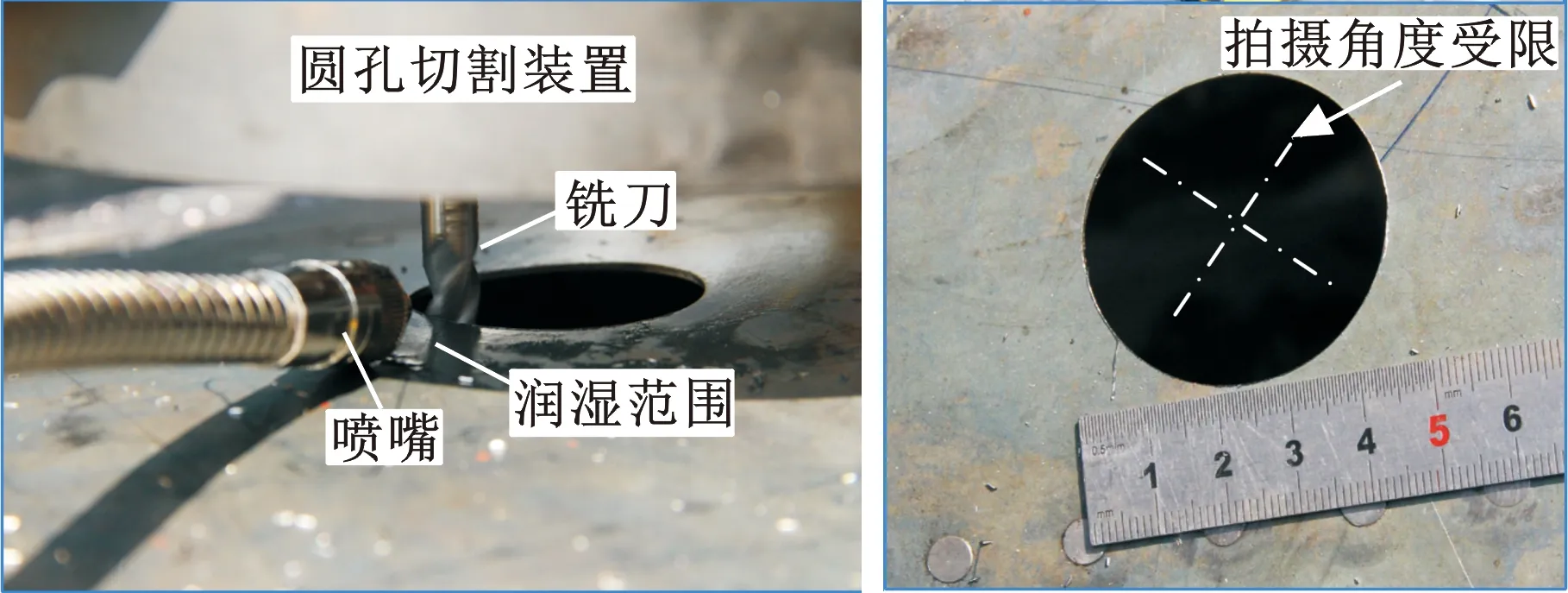

为验证笔者开发的便携气动切割装置的有效性和试验工艺参数的科学性,选取某型后机身段钛合金蒙皮进行了验证试验:图7a所示的破孔尺寸为32 mm×25 mm(L×B),切割前采用强力剪刀将飞边尽可能剪短;如图7b所示,装置安装时先将铣刀伸入破孔处,再通过吸盘将切割装置吸附在蒙皮表面,安装时应令尽可能多的吸盘处于平整方向以提高切削系统刚度和稳定性;图7c所示为MQL润滑中的破孔铣削加工过程,可看出CMJ润滑的润湿范围很小;图7d所示为最终的破孔切割结果,切孔形状规整,没有明显缺陷,采用游标卡尺在间隔120°方向进行直径测量所获得切口圆度误差不超过0.24 mm,获得良好的切割效果。

(a)飞边剪切 (b)装置安装

(c)切割过程 (d)切割结果图7 原位切割验证Fig.7 In-situ cutting verification

5 结论

(1)设计了飞机钛合金蒙皮损伤的便携气动铣切装置,研发了钛合金薄壁板气动切削试验平台,实现了飞机钛合金蒙皮气动切削及关键参数的测量与记录。

(2)便携气动铣切时应采用逆铣方式提高切削平稳性,防止刀齿非正常损坏。气动切削参数变化直接影响气动马达的实际切削转速,在本试验条件下,采用φ10 mm直径铣刀,铣削宽度控制在1~3 mm,可使马达处于功率高、扭矩适中、适合切削的Ⅱ和Ⅲ工作段。

(3)弱刚度条件下,小尺寸刀具的弹性变形会使孔口产生凹陷缺陷,刀具干切削时寿命较短。试验表明,铣切后保持原有铣削宽度再补充切削1~2次可提高形状精度,采用CMJ喷射润滑可提高刀具寿命至原寿命的228%。

(4)某机体原位切割验证试验表明,研制的便携气动铣切装置可在飞机钛合金蒙皮表面损伤处进行较为便捷、高质量的切割,可为飞机钛合金蒙皮战伤切割抢修提供一种简单、实用的技术方法,在飞机钛合金结构战伤抢修领域具有很好的应用前景。