基于机器学习的柱塞式橡胶集流器优化方法

孔维航,李绍华,郝 虎,邵玉广,孔令富,*

(1.燕山大学 信息科学与工程学院,河北 秦皇岛 066004;2.燕山大学 河北省计算机虚拟技术与系统集成重点实验室,河北 秦皇岛 066004;3.航天科工深圳(集团)有限公司,广东 深圳 518000)

0 引言

测井用集流器作为油井井下产液剖面测试仪器的重要组成部分,尤其是在低产低流速油井中,其高集流度是保证低产液油井参数检测的前提和基础。在油田产液剖面测井中,测井用集流器主要分为两类:伞式集流器[1]和皮球集流器[2]。伞式集流器研发方面:马宝全等[3]基于传统伞式集流器设计了一种“溢气型集流器”,可有效排除气体对参数测量的影响;张志刚[4]在现有伞式集流器结构基础上增加了可控式扶正器,实验结果表明:改进后的环控找水仪可有效保护伞式集流器。相较于伞式集流器,皮球集流器因其具有更好的集流度和更强的可靠性被广泛用于集流式剖面测井中。徐福东等[5]研制了双皮球集流器,通过与传统皮球集流器实验对比:皮球集流器具有更好的集流性能;刘合等[6]基于双皮球集流器,通过检测皮球压力完成了井下集流状态的动态监测。然而皮球集流器的参数结构对其集流性能具有重要影响。机器学习作为一种智能处理手段被广泛用于结构优化设计中,Sui等[7]基于流体力学与NSGAII神经网络方法分析了结构参数对斜槽微通道膜减振器的吸收率和压降的影响,提高了系统集成性能;Nikolay等[8]利用AutoML方法解决了自动化井位优化问题,提高了建模和分析的质量,减少了对驻地专家的依赖度;Daniela等[9]利用AutoML方法实现了对柴油光谱的预测,证明了谱自动性方法在预测精度、模型开发时间等方面具有较高的价值。

为此,基于油管输送的集流测井工艺[10],本文利用COMSOL软件构建橡胶集流器流固耦合仿真模型,分析不同橡胶弹性件轴向长度和厚度对集流器集流性能的影响规律;之后,基于双隐层BP神经网络,仿真计算全部形状的橡胶弹性件的集流性能,进而获得最优橡胶弹性件结构参数。

1 橡胶集流器有限形变机理建模

1.1 橡胶集流器几何模型

油管输送测井工艺是利用油管与产液测试仪器串联结构输送至井下指定位置,如图1,主要包括油嘴、测量传感器、过滤短节、丢手等,同时,还包含柱塞式橡胶集流器短节用于集束流体进入测试仪器[11]。橡胶集流器工作时,橡胶弹性件注液膨胀后需保持稳定的形变状态。其中,橡胶集流器短节主要由驱动电机、滚珠丝杠、柱塞腔和橡胶弹性件组成,橡胶弹性件包裹于橡胶集流器短接外壳之上,呈圆柱形状。

图1 油管输送工艺下柱塞式橡胶集流器工作示意图Fig.1 Working diagram of the plunger rubber collector under the tubing transport process

1.2 橡胶弹性件有限形变机理模型

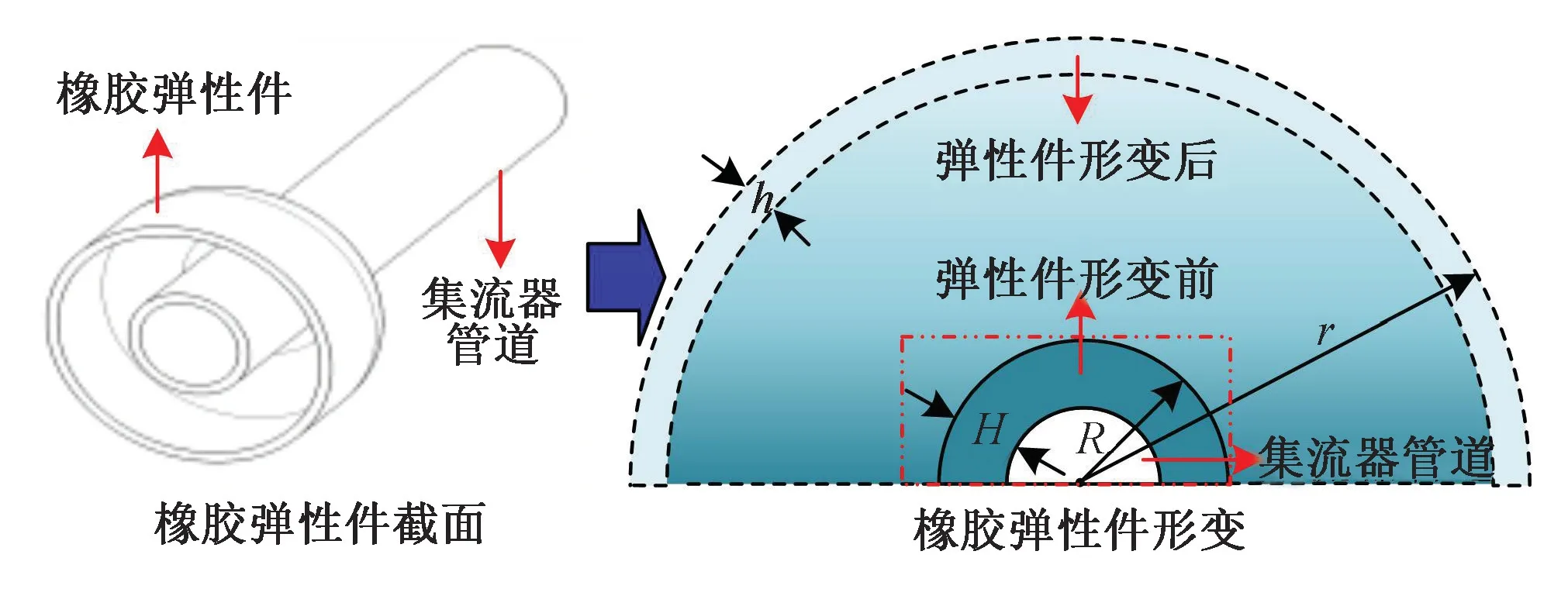

橡胶弹性件两端为固定边界,其内壁表面受液体挤压作用而发生膨胀,橡胶弹性件受力膨胀产生变形可用解析式进行描述,图2为橡胶弹性件受力分析图。

图2 橡胶弹性件受力分析图Fig.2 Force analysis diagram of the rubber elastic part

弹性物体的可控制膨胀总体处于弹性理论框架内,Hookean定律的提出为解决弹性力学问题提供了理论基础,则物理模型[12]可表示为

式中,S、S0、Sext、Sq分别为应力、预应力、外部应力、粘性应力;C为弹性矩阵(矩阵应满足各向同性或者正交各向异性或者各向异性);ε、ε0、εth、εhs分别为弹性应变、预应变、热应变、浸润膨胀;εpl和εcr为非线性结构材料的应变。

橡胶弹性件内壁受均匀分布的外力作用发生形变,当外力F0逐渐增大时,橡胶弹性件从中间区域开始膨胀并逐渐被拉长。假设橡胶弹性件受到外力作用后其内压均匀分布在弹性件内壁表面,变形前橡胶弹性件半径为R,变形后橡胶弹性件半径为r,变形前橡胶弹性件厚度为H,变形后橡胶弹性件的厚度为h,则橡胶弹性件变形到达平衡状态示意图如图3所示。

图3 橡胶弹性件变形前后状态示意图Fig.3 Diagram of the rubber elastic part before and after deformation

设变形前质点坐标为(R,Θ,Φ),变形后的质点坐标为(r,θ,ϕ),橡胶弹性件采用对称构形,则变形模式可表示为

在球坐标系下的关系式为

依据薄膜理论假设,Cauchy应力[13]可表示为

在橡胶弹性件膨胀过程直至达到平衡状态后,考虑弹性件厚度,假设沿着厚度方向的环向应力均匀分布,则有

因r=λR、h=λ-2H,则橡胶弹性件膨胀内压P0与主伸长λ关系[14]可表示为

式中,a、n均为橡胶材料本构参数且大于0。

橡胶弹性件膨胀内压和主伸长与模型初始的厚度和内径长度密切相关,由于橡胶弹性件两端固定,可认为弹性件轴向长度、厚度是与内压P0、主伸长λ直接相关的因素。

1.3 Mooney-Rivlin超弹性本构模型

橡胶材料是一种典型的超弹性材料,其弹性性能与硬度、载荷大小、载荷频率等多种因素有关[15]。目前常采用数学方法建立本构模型如Neo-Hookean模型、Yeoh模型、Ogden模型、Mooney-Rivlin模型等用于描述橡胶材料的受力形变规律,其中Mooney-Rivlin模型应用较广泛[16]。Mooney-Rivlin模型描述橡胶弹性时,认为橡胶形变为各向同性的均匀形变,且具有体积近似不可压缩的特性,其本构关系为[17]:

式中,σij为Euler应力张量的分量,p为静水压力,Bij为左Cauchy-Green变形张量的分量,I1、I2、I3分别为变形张量第一、第二、第三不变量。

取坐标轴方向作为主应变方向,由于橡胶在单轴加载作用下体积近似不可压缩,可设3个主拉伸比[18]为λ1=λ,λ2=λ3=1/λ,其中λ为变量。λ1λ2λ3=1,总体积不改变。故可得出左Cauchy-Green变形张量B为

由F可得出变形张量的3个不变量分别为

在橡胶材料的工程计算中Mooney-Rivlin应变能函数的应用较为广泛[19],其表达式为

式中,Cij为模型的待定参数。

关于橡胶材料的单轴加载计算通常取Mooney的两项式:

通过修改模型参数C10、C01可表征不同属性的橡胶弹性件。

1.4 橡胶弹性件有限形变性能分析

为简化仿真流程和加快计算过程,在柱塞式橡胶弹性件中间截取一个呈环状部分结构,初始状态设置内径为10 cm、厚度为1 mm。超弹性橡胶材料分别设置为Neo-Hookean、Mooney-Rivlin、Ogden和Varga。网格单元设置为自由四边形,总共300个网格,1 319个自由度。在固体力学接口中,几何模型上下边界设置固定约束为辊支承,上下边界同时也是求解域的边界条件,在几何模型的内表面设置边界载荷。橡胶弹性件三维应力云图,如图4所示。

图4 橡胶弹性件三维应力云图Fig.4 3D stress nephogram of the rubber elastic part

图5、图6分别为内压-主伸长曲线和Cauchy应力和主伸长曲线,四种超弹性模型均可明显观察到存在非线性后屈曲现象,尤其Mooney-Rivlin超弹模型和Ogden模型明显有更多的极限点。弹性材料模型Neo-Hookean和Varga,其应力仅在较小的应变范围内反映出橡胶弹性件的真实表现。因此,可将Ogden、Mooney-Rivlin超弹性材料用于柱塞式橡胶集流器仿真模型中,以获取橡胶集流器在集流过程中橡胶弹性件的应力性能和应变表现。

图5 橡胶弹性件内压与主伸长关系曲线Fig.5 Relation curve between internal pressure and principal elongation of the rubber elastic part

图6 Cauchy应力和主伸长关系曲线Fig.6 Relation curve between the Cauchy stress and the principal elongation

2 橡胶集流器集流性能仿真分析

2.1 橡胶弹性件流固耦合仿真模型

液体与固体的相互作用是橡胶集流器流固耦合仿真分析重点,橡胶弹性件在注入液体作用下产生变形,与套管壁产生接触应力。根据有限元仿真理论及有限元仿真流程[20],结合本研究的实际应用背景,为更好地分析接触应力的变化和橡胶弹性件的形变,在仿真建模时保留橡胶弹性件、注液口、套管和油管4个部件构成简化模型,如图7所示。由于橡胶集流器为轴对称结构,因此采用简化的二维轴对称结构仿真模型可计算出完整的橡胶集流器仿真结果。建立的橡胶集流器模型中具体参数设置:模型剪切模量为1 MPa,模型体积模量为1 kPa,橡胶皮球厚度5 mm,管道入口流量5 m3/d,橡胶材料密度1 000 kg/m3,橡胶皮球轴向长度250 mm,套管长度300 mm。

图7 橡胶集流器二维仿真模型Fig.7 2D simulation model of the rubber collector

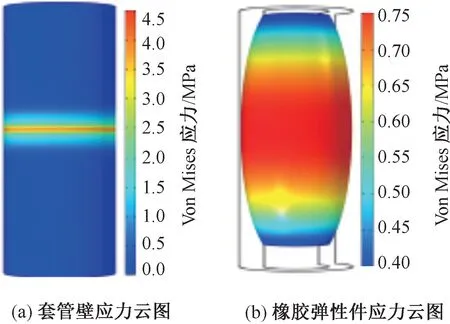

橡胶集流器几何模型呈二维轴对称结构,将几何模型沿中轴线旋转360°即得到三维结构。一次集流过程的仿真可视化结果如图8所示。图8中橡胶弹性件受滑套挤压,产生径向向外的“肩凸”,套管受“肩凸”挤压产生一定应力。仿真结果与王云学等[21]、阚长宾等[22]所得到的胶筒形变部分最大处应力较大,且胶筒与套管接触处应力最大的结论一致。

图8 橡胶集流器应力云图Fig.8 Stress cloud diagram of rubber collector

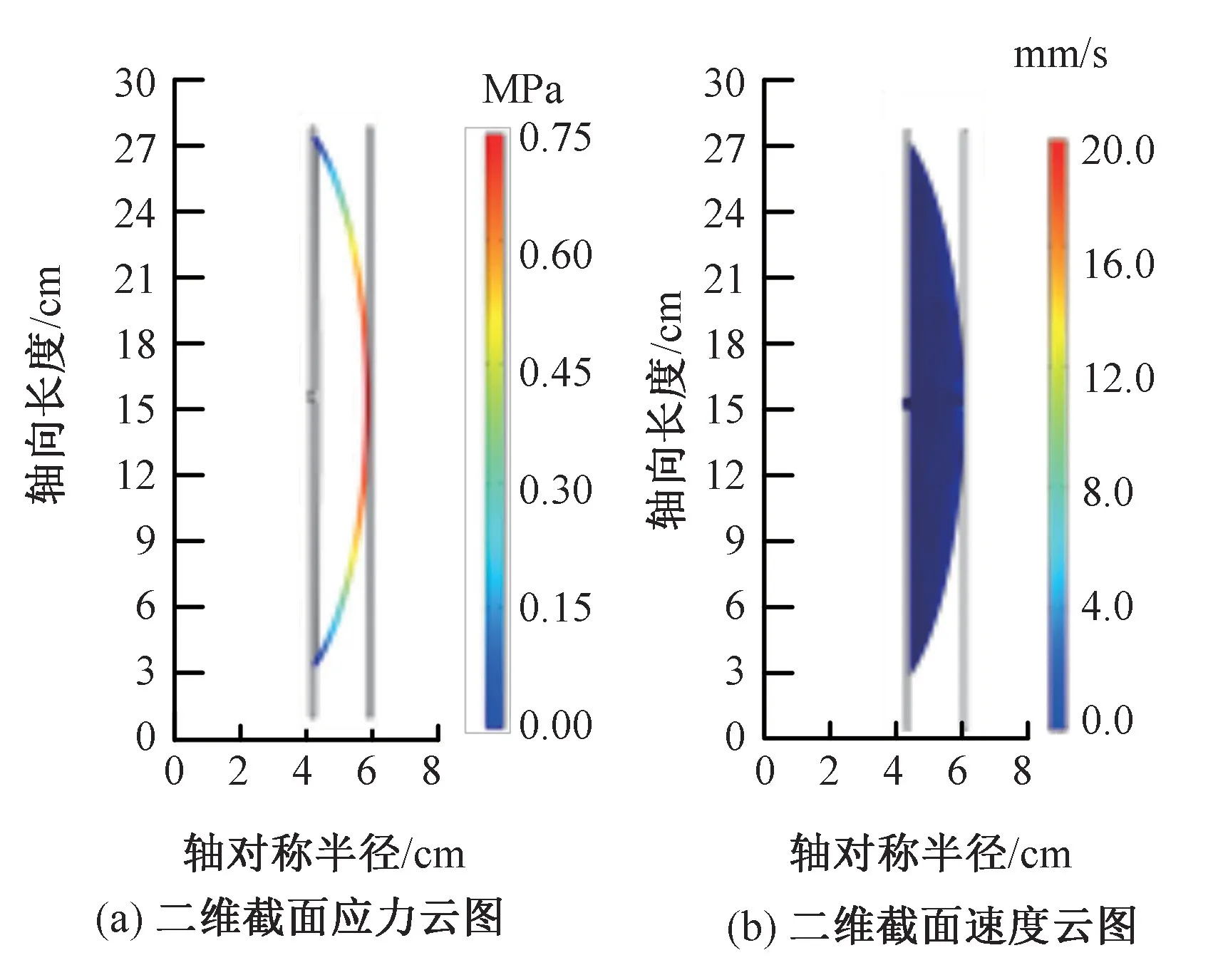

在不考虑外部大气压力情况下,借助辅助扫描功能改变注液口压强参数值,设置计算终止条件为容差,一次计算过程的迭代次数不超过15 000,保留全部计算解,经过后处理后得到模型仿真结果,并将结果可视化映射到二维空间,图9为通过利用COMSOL软件在一次仿真结束后的计算结果。图9(a)为橡胶弹性件硬度取43HA时的表面应力云图。图9(b)为入口压强停止增加后,橡胶弹性件内部充满液体且不再流动的速度云图。

图9 橡胶集流器仿真模型计算结果图Fig.9 Calculation results of the simulation model of the rubber collector

为进一步分析橡胶弹性件的硬度、厚度以及轴向长度对橡胶集流器集流性能的影响规律,将根据橡胶集流器流固耦合仿真模型开展其仿真实验。

2.2 橡胶集流器集流性能评价指标

考虑接触应力分布情况,采用接触应力对轴长积分值来评价橡胶集流器集流性能[23],值越大表示集流性能越好,其表达式为

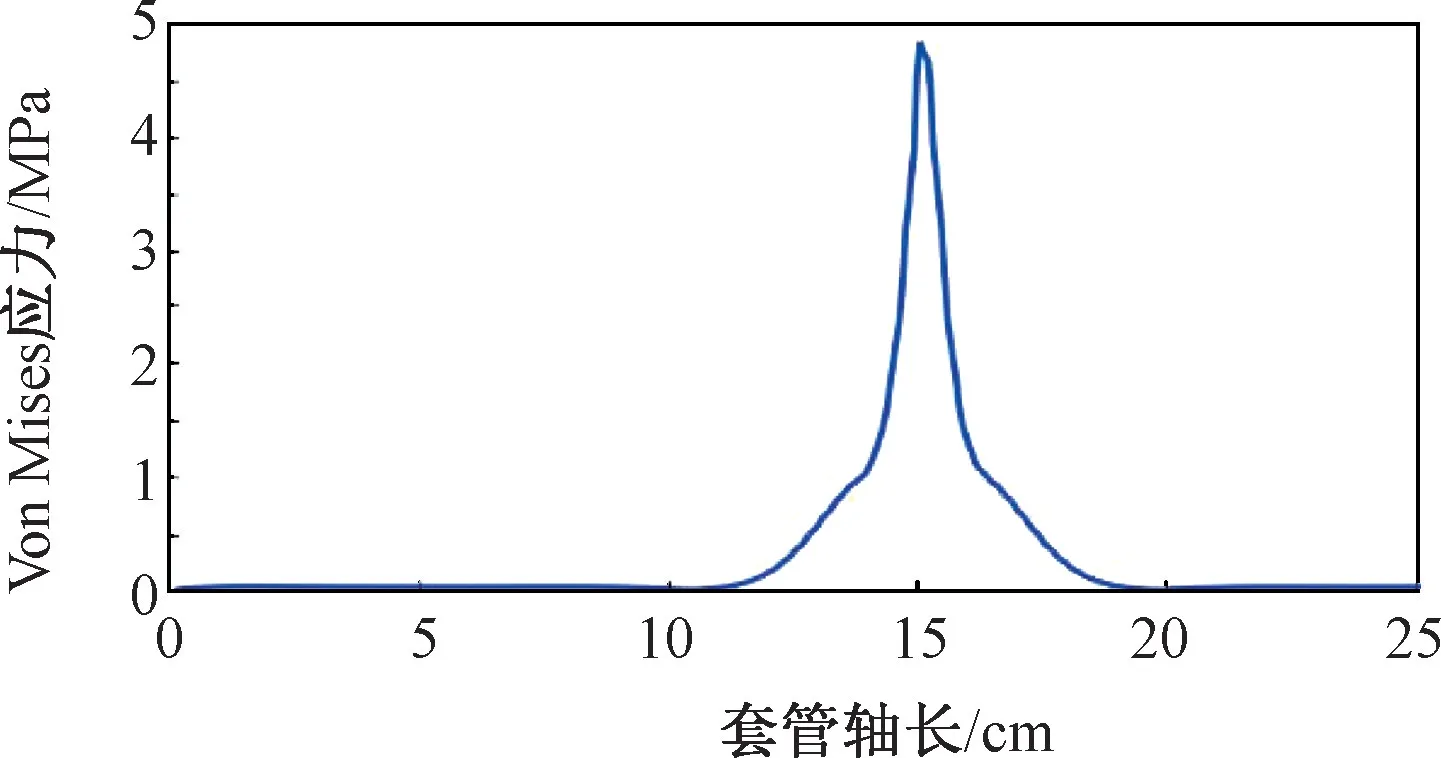

式中,VL为套管的应力分布,L为套管长度。

根据套管和变形后的橡胶弹性件接触面的应力分布情况,绘制沿套管内壁的应力分布曲线,如图10所示。在橡胶弹性件发生变形后,套管内壁和橡胶弹性件接触段部分应力最大,主要集中在套管中间部分,与橡胶弹性件应力云图中的分布趋势相一致,且套管内壁同时对橡胶弹性件产生应力阻止橡胶弹性件进一步变形。接下来,通过改变橡胶集流器几何模型分别对橡胶弹性件硬度、表面摩擦系数及几何参数开展有限元分析。

图10 套管内壁轴向应力分布曲线Fig.10 Distribution of axial stress of the inner wall of casing pipe

2.3 硬度对集流性能影响分析

橡胶材料的硬度是决定橡胶弹性件在发生大变形后仍可在高内压下保持稳定形变并与套管内壁保持稳定接触的关键参数。橡胶弹性件变形后呈弧形形状,且需要对套管内壁施加足够大的接触应力才能够阻止套管内流体流动,进而完全封堵橡胶集流器与套管之间的环形空间,从而实现集流。在弹性件材料选择Mooney-Rivlin超弹性材料模型的情况下,橡胶材料力学参数[24]C10、C01见表1。

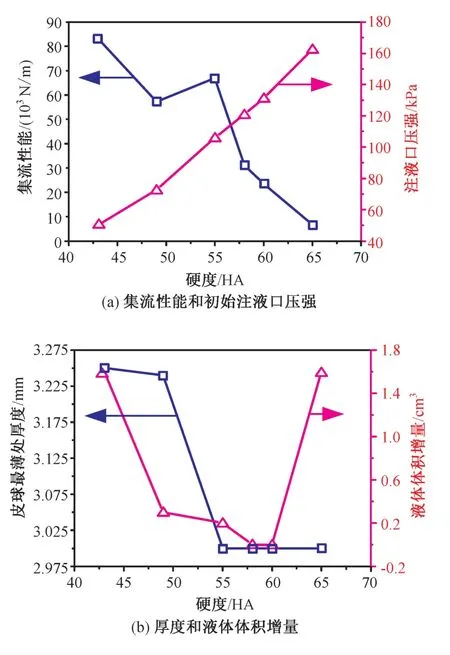

选择硬度值为43、49、55、58、60及65 HA共6个数据对橡胶皮球弹性件硬度和集流性能之间的关系,如图11所示。

图11 硬度对橡胶集流器集流性能影响Fig.11 Effect of the hardness on collecting performance of the rubber collector

由图11(a)分析可知,随着橡胶弹性件的硬度变大,集流性能呈整体下降趋势,且在55 HA后下降趋势尤为明显,结果表明低硬度橡胶材料更适合橡胶皮球弹性件,这与现实中“吹气球”这一物理现象相符,硬材质皮球较难以膨胀并保持稳定形状;同时随着橡胶弹性件硬度增大,迫使橡胶弹性件与套管内壁接触所需入口压强呈上升趋势,在硬度增至65 HA后入口压强为162 571 Pa,远超于硬度值为43 HA的入口压强且是其3倍有余,这将对集流器短接内驱动电机的驱动能力要求更高。由图11(b)分析可知,大变形后橡胶弹性件的厚度变化主要集中在其与套管的接触部分,弹性件最薄处厚度在不同硬度下的变化趋于一致,稳定在3 mm上下,变化幅度不超过0.2 mm,都未变得过薄;同时对于橡胶弹性件和集球器短接的外壳间液体体积增量在43 HA后明显下降且趋近于0,这表明随着硬度增加,高效控制注入皮球内液体体积量的难度增大。

综上分析,43 HA为最佳橡胶弹性件的材料硬度,且其所需电机驱动能力更低,更容易控制注入液体体积量,可有效提升集流器的集流性能。

2.4 厚度对集流性能影响分析

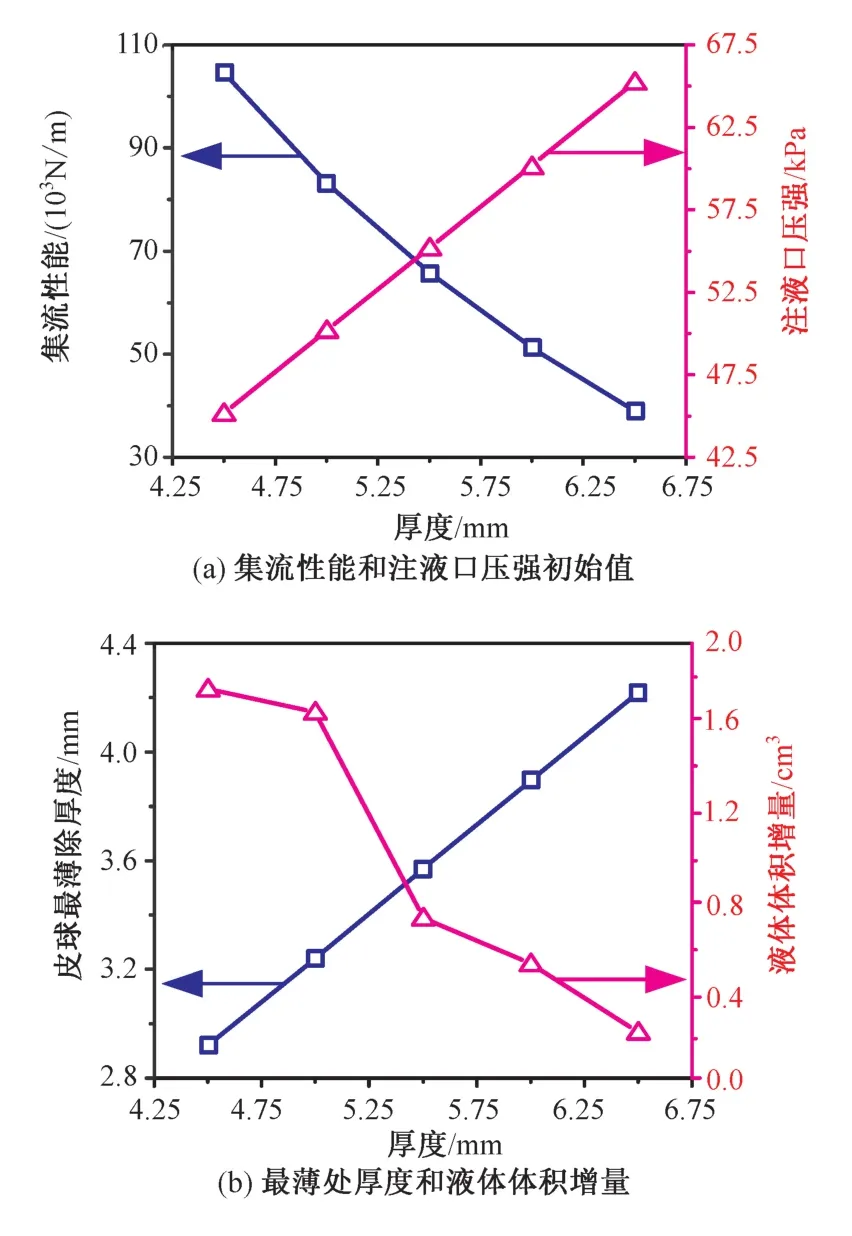

厚度是橡胶弹性件关键的几何参数之一,与硬度相比,改变厚度不会使得橡胶弹性件材料本质属性发生变化。在COMSOL仿真软件中,应用Mooney-Rivlin超弹性材料模型并设置弹性件材料参数硬度为43 HA、轴向长度为25 cm,在膜接口中直接修改集流器几何模型中橡胶弹性件的厚度。由于厚度作为几何参数是连续数值,在合理范围内可以设置任意精度的数值,本文以初始构建几何模型的橡胶弹性件厚度5 mm作为参考数值,分别选取4.5、5、5.5、6、6.5共5个橡胶弹性件厚度展开稳态研究,非线性求解器计算结果如图12所示。由图12(a)分析可知,随着橡胶弹性件厚度的增加,集流器集流性能呈下降趋势,从4.5 mm的104 581.3 N/m下降至6.5 mm的38 918.0 N/m,下降幅度超过62.7%;同时橡胶弹性件与集流器短接外壳间液体体积也随厚度增加呈下降趋势,并在6.5 mm后逐渐趋向于0,整体下降幅度超过88.2%,大大增加了集流器注液控制难度。橡胶弹性件内液体体积增量的微小变化也反映出,注入橡胶弹性件内的液体体积量几乎不受厚度变化影响。橡胶弹性件厚度增加后,通过输液管道推入橡胶弹性件内液体所需的最小压强呈上升趋势,对驱动电机的驱动能力要求增加,这与现实中类似的物理现象“给皮球注水”结果一致,又硬又厚的水球膨胀所需要的外力越大。

图12 厚度对橡胶集流器集流性能影响Fig.12 Effect of the thickness on collecting performance of the rubber collector

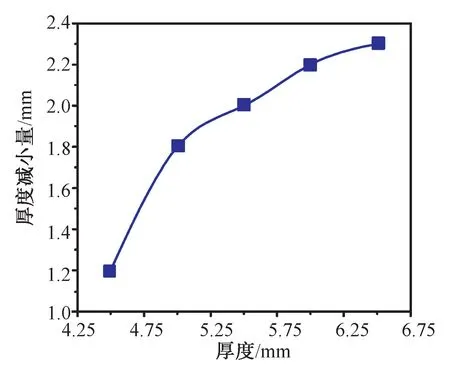

图13为橡胶集流器接触段厚度变化量,由图12(b)和图13分析可知,厚度为4.5 mm的橡胶集流器接触段最薄处为2.9 mm,厚度为6.5 mm的橡胶集流器接触段最薄处为4.2 mm,其厚度减小量分别为1.2 mm和2.3 mm,表明橡胶弹性件厚度增加时,处于接触段的橡胶弹性件部分有效厚度并未增加,橡胶弹性件厚度增加但变形应力反而减小。同时5 mm后接触段厚度减小量变化幅度趋于平缓,但总体呈上升趋势。综上分析可知,在橡胶弹性件的形变范围内,选择较小厚度的集流器模型会有效提升集流性能,同时在对电机驱动力要求以及准确控制液体注入量上同样要好于其它厚度的集流器模型。

图13 橡胶集流器接触段厚度变化量Fig.13 Variation of the thickness of the contacting section of the rubber collector

2.5 轴向长度对集流性能影响分析

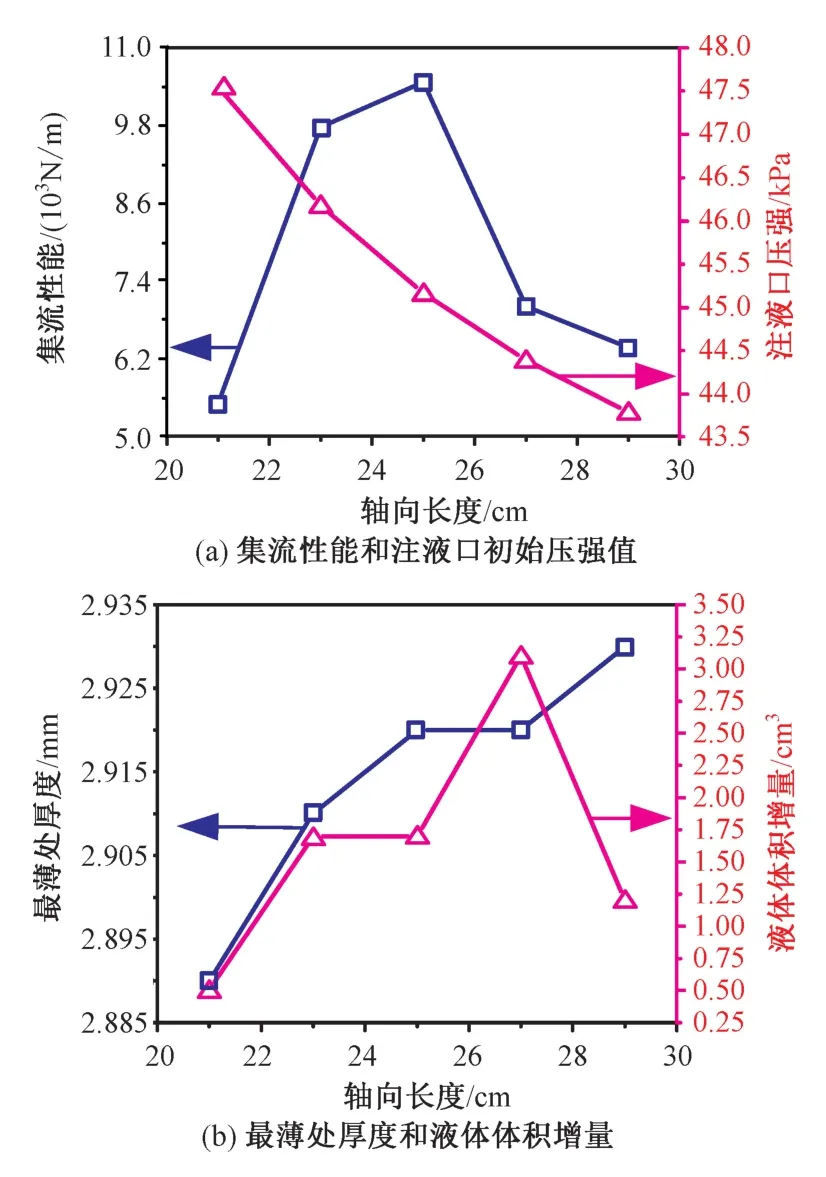

轴向长度作为橡胶弹性件另一个关键几何参数,改变其长度可有效调节橡胶弹性件与套管的接触段面积,进而影响集流器集流性能。厚度相对较小的橡胶弹性件在集流性能和其它评价指标上表现出比其它参数更优异的集流性能。因此,在COMSOL软件接口中设置橡胶弹性件硬度为43 HA、厚度为4.5 mm,通过更改轴向长度构建不同的集流器几何模型。同样,以几何模型初始轴向长度25 cm作为参考,分别选取21、23、25、27和29 cm共5组数值,开展不同轴向长度对橡胶集流器集流性能影响研究,如图14所示。由图14(a)分析可知,橡胶弹性件轴向长度对集流器集流性能具有明显影响,以轴向长度25 cm为分界点,减少轴向长度则集流性能呈上升趋势,增加轴向长度则集流性能呈下降趋势,这与厚度因素不同。同时,橡胶弹性件轴向长度增加后,迫使橡胶弹性件撑开的最小压强呈下降趋势,但是注液压强最大不超过50 000 Pa,最小不低于43 000 Pa,变化范围不超过17%,这对驱动电机的驱动能力的影响并不明显。由图14(b)分析可知,橡胶弹性件接触段的厚度总体在轴向长度增加后呈上升趋势,但变化趋势并不明显,增幅仅为1.3%。

图14 轴向长度对橡胶集流器集流性能影响Fig.14 Effect of the axial length on the collecting performance of the rubber collector

改变橡胶弹性件轴向长度会显著增加通过输液管道注入集流器短接的外壳和橡胶弹性件之间的液体量,如图15所示。从轴向长度21 cm时的1 109.6 cm3到轴向长度29 cm的1 560.9 cm3,液体体积增加了391.3 cm3,增幅达35.2%。增加轴向长度虽所需的注液压强减少,但会超出集流器内部空间的限制,导致储液腔内无法装载足量的液体;同时过度减少弹性件轴向长度,虽可避免液体不足情况,但会使得橡胶弹性件接触段面积变少,影响集流性能。过度增加或减少轴向长度会难以有效控制注入弹性件内液体体积量,因此对轴向长度的选择应该同时考虑液体体积量和其它因素,这样才能高效利用集流器内部空间,从而有效提升集流性能。

3 基于机器学习的橡胶弹性件结构优化方法

3.1 双隐层BP参数优化模型构建

通过利用COMSOL软件构建柱塞式橡胶集流器模型,分别对影响集流器集流性能的两个因素(弹性件厚度和轴向长度)进行详细的仿真分析,最终获得930组数据。根据橡胶弹性件几何参数的不同组合,将产生上百个集流器仿真模型,为有效分析这些模型,将全部样本用于训练构建的神经网络模型并分析其预测性能[25],进而利用构建的预测模型分析不同参数下的集流性能。划分训练集和测试集。将数据集930组数据的800组用于训练神经网络模型,其余130组数据用于分析神经网络预测性能。为了同时测试神经网络模型泛化性能和鲁棒性及更加直观观察预测性能,从130组测试数据中随机选择15组比较集流性能和液体体积的预测结果。图16为构建的双隐层BP网络的橡胶弹性件结构优化预测模型,主要包括输入层、隐藏层和输出层,以弹性件厚度、轴向长度及注液口压强作为输入参数,集流性能和弹性件内液体体积作为输出参数。

双隐层BP网络模型算法流程为:

第一步:建立待输入的学习样本,如果需要,对数据进行归一化等预处理操作。

第二步:初始化权值,建立网络模型结构。将学习样本的输入变量维度数定为输入层的神经元节点个数,然后将学习样本中的输出变量的维度数定为输出层的神经元节点个数,最后初始化网络权值。

第三步:设置目标允许误差、学习率及最大迭代次数。

第四步:计算正向传播各层的输出及逆向传播各层的误差。

第五步:计算各个样本的累计误差,若每个样本均满足设定目标,则学习终止;或者当学习次数达到最大迭代次数时,学习同样终止。

第六步:更新整个神经网络的权值和输入变量转至第四步。

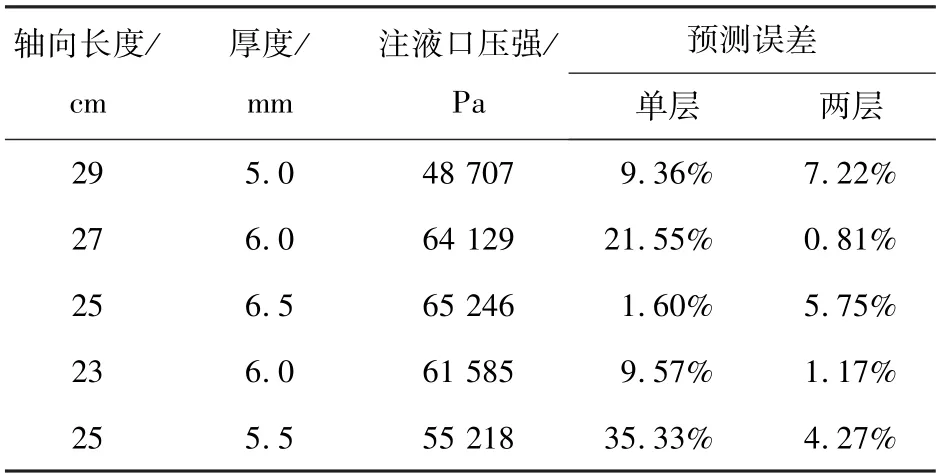

双隐层BP网络隐藏层节点数目均为53,训练过程迭代了189次,之后训练过程结束,网络性能基本达到设目标0.01,其迭代次数是单隐藏层神经网络的一倍多,训练时间明显多于单隐藏层神经网络。双隐藏层BP网络模型的训练结果如图17所示。

图17 双隐层BP神经网络误差曲线Fig.17 Error curve of the double-hidden-layer BP neural network

3.2 实验对比分析

本文将双隐层BP参数优化网络模型分别与RBF网络模型、单隐层BP网络模型进行对比分析,以此验证双隐层BP参数优化模型的有效性和正确性。RBF网络模型、单隐层BP网络模型简介如下:

RBF网络模型:RBF函数又称径向基函数,是三层全连接网状结构。在RBF神经网络结构中,输入层到隐藏层之间没有连接权值。因为隐藏层的神经元的变换函数是非线性的,所以输入向量到隐藏层的映射过程是非线性的。相反隐藏层和输出层是全连接且有连接权值,层间的映射过程是线性的。因此,整个网络结构的输出等同于隐藏层输出的线性加权和。

BP网络模型:BP神经网络的网络结构一般包含输入层、输出层和隐藏层,层与层之间全连接,层内的节点相互独立,其中隐藏层的节点数依据参数训练过程的网络性能评价指标可以进行动态调整。输入层的节点数和输出层的节点数可参考输入向量维度和输出向量的维度。

1) 双隐层BP优化网络模型与RBF网络模型对比分析

本文在经过多次尝试后步进值设置为0.6,RBF的网络性能相对最好。最后将学习样本导入RBF神经网络程序中,训练结果如图18所示。

RBF神经网络在经过250次迭代后,训练过程停止,隐藏神经元数目为250个,训练误差接近于设定目标值0.01。相较于图17的双隐层BP模型误差曲线的训练次数更少,训练时间更短,误差曲线更平滑。

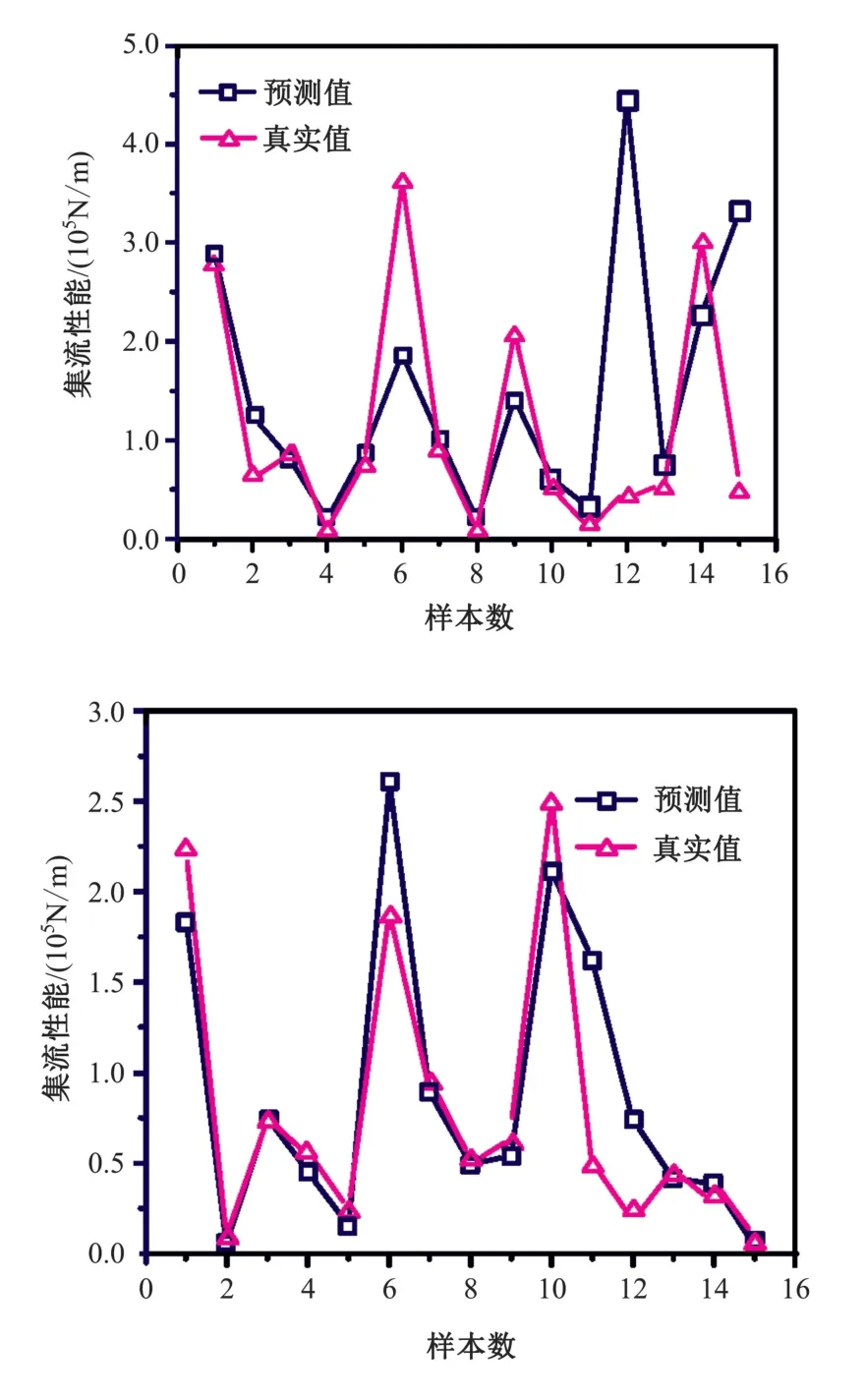

RBF网络模型相比于双隐层BP网络模型,其相对误差要高2.35%。为更直观观察预测结果,从130组数据中随机选取15组数据进行对比,结果如图19、20所示。

图19 集流性能预测趋势Fig.19 Prediction trend of the collecting performance

图20 液体体积量预测趋势Fig.20 Prediction trend of the volumn of the liquid

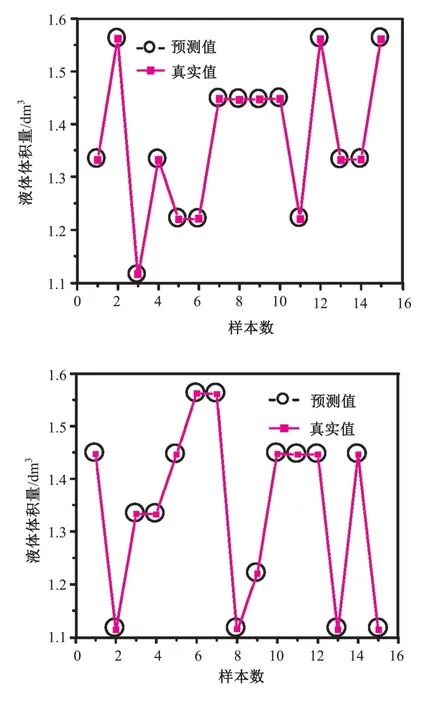

如图19所示,RBF网络模型对集流性能的预测中,其波动幅度明显大于双隐层BP网络模型,在高数值样本中的表现尤为明显。在对弹性件内液体体积的预测中,RBF网络模型和BP网络模型的预测性能是一致,都准确地预测出弹性件内液体体积量。为了比较双隐层BP网络模型对集流性能的预测误差与RBF网络模型的不同,选取同样的5组数据,结果如表2所示。

表2 RBF、双隐层BP网络模型集流性能预测误差Tab.2 Flow performance prediction error of RBF,double hidden layer BP network model

由表2可知,RBF神经网络模型同样可以对数据有好的拟合效果,但是预测精度上不如双隐层BP网络,误差相对较大,鲁棒性同样不如双隐层BP网络。两种网络模型在对弹性件内液体体积的预测性能是一致的,都具有非常高的准确度。对弹性件几何参数的神经网络建模中,双隐层BP网络模型是最好的,误差更低,鲁棒性更强,可以用于寻找弹性件最优几何参数,优化弹性件几何结构。

2) 双隐层BP优化模型与单隐层网络模型对比分析

BP网络对非线性关系式的表达能力受限于隐藏层节点的数目,而隐藏层节点数量的设定目前没有统一标准。因此,在反复尝试中发现60个隐藏层节点的神经网络性能相对最好,然后设定网络训练次数为1 000,目标为0.01。将经过预处理的学习样本导入MATLAB中,训练结果如图21所示。

图21 单隐层BP神经网络训练误差曲线Fig.21 Training error curve of single hidden layer BP neural network

如图21所示,BP网络在经过87次迭代后结束整个训练过程,网络性能基本达到目标要求,训练误差在最后一次迭代过程中接近于目标值0.01。相较于双隐层BP网络,由于其迭代次数减小了50%,其训练时间少于双隐藏层神经网络。但是本文所述双隐层BP模型使预测精度明显提高。

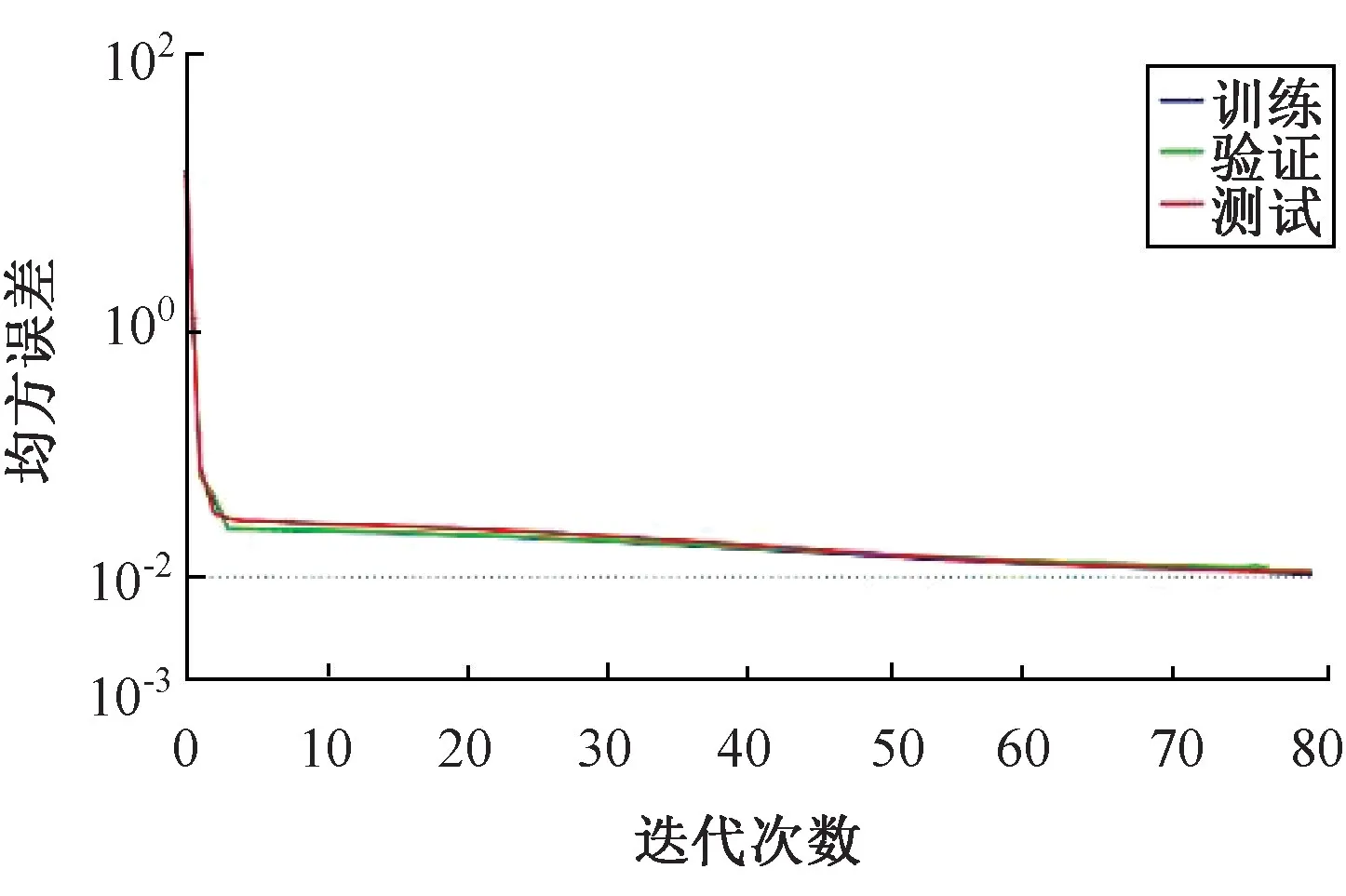

在网络训练的过程中,930组数据的800组被用于训练神经网络模型,其余130组数据用于分析神经网络的预测性能。为了同时测试神经网络模型的泛化性能和鲁棒性及更加直观的观察预测性能,从130组测试数据中随机选择15组比较集流性能和液体体积的预测结果,如图22和23所示。

图22 集流性能预测趋势Fig.22 Prediction trend of the collecting performance

在图22中,对于集流性能,两个网络模型对于集流性能数值过高的样本的预测都存在很大偏差,对集流性能数值低的样本的预测精度明显更好;在图23中,对于弹性件内液体体积量,两个网络模型都完成了高准确度的预测,预测曲线几乎重合在一起,这与仿真结果是一致的。在轴向长度和环形空间径向长度均固定的条件下,弹性件内液体的体积量变化细微,受到厚度等因素的影响远小于对集流性能的影响。因此,从测试数据中随机选取5组数据,分析两个神经网络模型的对集流性能的预测误差,结果如表3所示。

表3 单隐层、双隐层BP网络模型集流性能预测误差Tab.3 Flow performance prediction error of single hidden layer,double hidden layer BP network model

图23 液体体积量预测趋势Fig.23 Prediction trend of the volumn of the liquid

由表3可知,双隐层BP网络的预测性能明显好于单层BP网络,误差率相对较低,对数据的拟合程度更好。

3.3 优化后集流器集流性能分析

由仿真结果分析可知,橡胶弹性件的变形厚度为2 mm左右,环形空间径向长度为12.5 cm,因此将厚度超过2 mm且轴向长度超过12.5 cm的参数输入预测模型中,最终得到较优的橡胶弹性件几何模型,即厚度为4 mm、轴向长度为25 cm、硬度为43 HA的弹性件。在集流结束后,流体通过集流器的速度明显增加,流体几乎不再通过环形空间,柱塞式橡胶集流器集流过程,如图24所示。橡胶集流器在处于稳定状态时,管道内流量和外流量在不同的摩擦系数下变化趋势一致,没有明显差别。

图24 集流器集流过程Fig.24 Collecting process of rubber collector

集流性能的提升结果见表4。由表4分析可知,优化后橡胶集流器集流性能得到显著提升,在集流性能、注液压强、内液体体积变化量方面分别提升了57.69%、20.00%、25.00%。

表4 优化前后的橡胶集流器集流性能提升结果Tab.4 Improvement results of collecting performance of the rubber collector before and after optimization

4 结论

本文对低产液水平井柱塞式橡胶集流器弹性件进行了优化设计研究。理论分析了橡胶弹性件受力膨胀的有限形变机理,确定了用于橡胶弹性件集流性能分析的Mooney-Rivlin超弹模型并建了其流固耦合数值仿真模型;此外,采用双隐层BP网络与FEM结合的方法对橡胶弹性件厚度、轴向长度和硬度等参数进行了优化设计,确定了其最优结构参数:硬度43 HA、厚度4 mm和轴向长度25 cm。集流性能对比实验表明:优化后的橡胶集流器相较于原模型集流性能提升57.69%,注液口压强减少20.00%,橡胶弹性件内液体体积增加25.00%。该双隐层BP参数优化模型最大预测误差仅为7%,误差率低,对数据的拟合程度更好,为后续优化设计提供理论支撑。