碳纤维连续抽油杆的应用及节能效果分析

白羽

(大庆油田有限责任公司第四采油厂)

抽油机举升系统所使用的金属抽油杆,存在以下几方面问题:一是杆管偏磨严重,目前为钢-钢摩擦,采取扶正器预防后,活塞效应加剧,悬点载荷加大;二是钢制抽油杆密度大,杆断脱概率增大、能耗高;三是三元驱和深井等特殊井还存在腐蚀断裂、漏失、举升难等问题。为了缓解金属抽油杆的上述问题,近年来,逐渐应用了碳纤维复合材料抽油杆。碳纤维连续抽油杆是一种新型抽油杆,是由碳纤维、树脂、玻璃纤维等原材料按照合适配比,以耐高温树脂作为基体,以碳纤维作为增强材料,经拉挤工艺制成的复合材料制品,具有密度小、耐磨、耐腐蚀、强度高的特点[1-3]。该技术最早起源于美国,国内对碳纤维连续抽油杆的研究从21世纪开始,在新疆油田、胜利油田等有所应用,取得了明显的节能降载效果。为此,开展碳纤维连续抽油杆现场试验应用,进一步研究碳纤维连续抽油杆的适应性,设计配套技术,优化杆柱结构,实现抽油机井降载、节电。

1 碳纤维连续抽油杆特性

为确定碳纤维连续抽油杆的性能,验证该材质的抽油杆与钢质抽油杆相比有哪些优势,通过与国家石油装备监督检验中心合作,参考SY/T 6585—2013、GB/T 2577—2005、SY/T 5029—2013、GB/T 3854—2005、GB/T 228.1—2010 等国家和行业标准,对碳纤维连续抽油杆的力学、密度、腐蚀等性能进行了检测。

1.1 力学性能

碳纤维连续抽油杆具有良好的耐疲劳、抗拉性能。对碳纤维连续抽油杆进行疲劳试验,疲劳寿命在100 万次以上。在抗拉性能试验中,ϕ19 mm 抽油杆最大拉力达到371 kN。相同条件下,进行同样尺寸钢制抽油杆试验,最大拉力为194 kN。

ϕ19 mm 碳纤维抽油杆材料的弯曲强度达到1 207 MPa,弯曲弹性模量70 GPa,既有较高的弯曲强度,也有一定的柔韧性。

碳纤维连续抽油杆具有良好的层间剪切性能。应用万能实验机,对碳纤维连续抽油杆进行三点弯曲试验,国家标准碳纤维抽油杆层间剪切强度要求为60 MPa,ϕ19 mm 杆体的层间剪切强度高达80 MPa,高于指标要求33.3%。

1.2 抽油杆密度

对碳纤维连续抽油杆进行硬度、密度检测,应用巴克尔硬度计对碳纤维连续抽油杆挤压,平均巴克尔硬度55 HBa,高于钢制抽油杆标准。

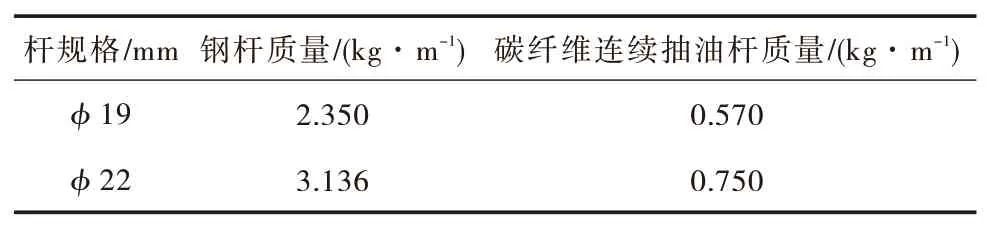

密度检测方面,应用密度仪,通过测量样品在空气中质量和水中质量,计算密度值,不同材质质量对比见表1。碳纤维连续抽油杆单位长度质量约是钢制抽油杆的四分之一,可以大幅降低抽油杆柱悬点载荷。

表1 不同材质质量对比Tab.1 Comparison of the quality of different materials

1.3 耐腐蚀性

将碳纤维连续抽油杆样品分别在水驱采出液、聚驱采出液、三元采出液中浸泡3 个月,表观均无变化。对浸泡后的样品进行力学性能检测,腐蚀前后力学性能对比见表2。抽油杆弯曲强度、弯曲弹性模量、层间剪切强度腐蚀后性能剩余量在97%以上,抗拉强度的性能剩余量在90%左右,说明碳纤维抽油杆的杆体抗腐蚀性能良好。

表2 腐蚀前后力学性能对比Tab.2 Comparison of mechanical properties before and after corrosion

2 配套作业技术

由于碳纤维抽油杆是连续柔性杆,常规井下作业设备无法实现起、下杆作业,因此需要研制专用的作业装置和连接工具,确保在符合安全规定的前提下,满足作业需求。

2.1 作业装置研制

专用起、下杆作业设备的作业部分以电动液压系统为输出动力,其作业平台上装有通过液压马达驱动的牵引机头,载荷可达到500 kN,由牵引机头夹持碳纤维连续抽油杆进行起、下及防冲距的调整,速度可以达到20 m/min。并且该设备上装有电子计数装置,可准确记录下井杆长度。

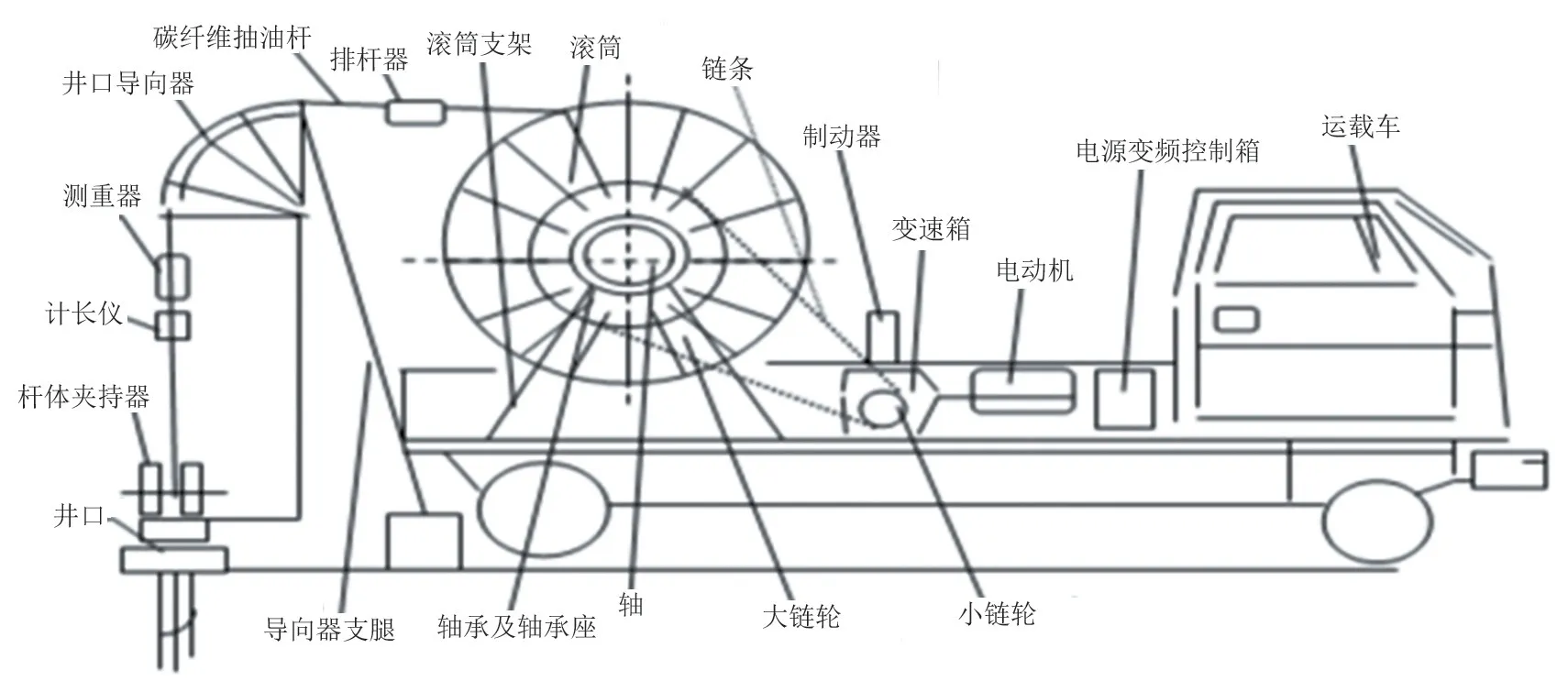

碳纤维连续抽油杆地面作业装置由运载车、控制箱、滚筒、排杆器、井口导向器、计长仪等部分组成。碳纤维连续抽油杆地面作业装置组成见图1,井口导向器固定在井口四通的法兰上,可以绕井口的垂直线旋转,使碳纤维抽油杆垂直对准井眼;作业车有排杆器,便于在滚筒外多层缠绕碳纤维连续抽油杆,并配备测重器和计长器,用来测量抽油杆柱的质量和长度。

图1 碳纤维连续抽油杆地面作业装置组成Fig.1 Structure of ground operation device for carbon fiber continuous sucker rod

主要创新点有4 方面:一是整车高度设计,根据碳纤维连续抽油杆最小弯曲半径,综合考虑设计了收卷盘直径,同时将装载车底盘下沉,整车高度3.9 m,保证整车高度符合道路运输规定;二是电动机功率匹配,根据作业时碳纤维连续抽油杆拉力,计算出卷盘最大扭矩,进而推算出电动机最大输出功率,经综合考虑,电动机功率设计为45 kW,满足了作业施工要求;三是安全制动系统,匹配了手动制动器、电动机电磁制动和蜗轮蜗杆减速器三级制动系统,保证了施工安全性;四是井口导向装置增加了滚动滑轮和端部横梁,避免了作业过程中杆体损伤和杆体断裂飞出的安全隐患。

2.2 连接技术

连接技术是保证碳纤维抽油杆可靠使用的关键。为实现碳纤维连续抽油杆与光杆、加重杆的可靠连接,同时方便作业施工,开展了杆柱连接技术研究。

1)确定杆柱结构。因碳纤维连续抽油杆密度小、质量轻,为保证下冲程时平稳运行,杆柱需匹配加重杆。为实现碳纤维连续抽油杆与光杆、加重杆的可靠连接,同时考虑后期作业施工,最终确定了杆柱结构由上至下依次为光杆、防断脱连接头、碳纤维连续抽油杆、防断脱接头、旋转接头、安全接头、加重杆、泵内扶正杆。

2)研制连接技术。为保证碳纤维连续抽油杆可靠连接,设计研制了防断脱接头、安全接头、旋转接头。防断脱接头包括外套、锥套和螺纹连接体。外套的内侧设有与锥套匹配的锥面;锥套的中央设置有通孔,抽油杆穿在该通孔内,锥套的两端分别设置两个切口,从锥套的两端沿轴线方向切入,两个切口的切面相互垂直;螺纹连接体通过螺纹连接在外套的端部并将锥套封在外套内,其作用是防止预先与碳纤维压紧的连接衬套后退位移导致接头与碳纤维连续抽油杆分离。螺纹连接体另一端与抽油杆杆柱连接,采用锥面夹紧结构,通过锥套滑动后产生的挤压作用来夹紧抽油杆,抽油杆的载荷越大夹紧力越大,最大拉力可达35 t。此外,由于连续杆在施工连接安装时,杆体不能自由旋转的原因,需要在防断脱接头下端连接可自由旋转的连接头,且杆柱下井时存在一定旋转角度,考虑会影响碳纤维连续抽油杆力学性能,因此设计了旋转接头。旋转接头内部可自由旋转,旋转接头上部连接安全接头,下部连接加重杆。为有效解决砂卡、蜡卡情况下杆体难以拔出的问题,研制了安全接头。安全接头由安全体和下接头组成,安全体内设置剪切销钉,当杆柱拉力大于120 kN 时,销钉被剪断,作业时碳纤维连续抽油杆可顺利起出。安全接头上端连接防断脱接头,下端连接旋转接头[4-6]。

3 杆柱优化试验

研究碳纤维连续抽油杆与加重杆的合理比例,在保证施工顺利的同时,最大限度发挥碳纤维连续抽油杆的节能效果。

开展标准井模拟试验,评价不同举升条件下碳纤维连续抽油杆和加重杆的节能效果。评价了4 种杆柱组合在4 种不同沉没度下的系统效率。试验条件:冲程3 m、冲次4 min-1,泵深870 m,加重杆采用ϕ25 mm 钢制抽油杆。

碳纤维连续抽油杆与加重杆匹配比例:

方案一:碳纤维连续抽油杆750 m+加重杆120 m(加重杆占杆柱质量20%)。

方案二:碳纤维连续抽油杆648 m+加重杆222 m(加重杆占杆柱质量30%)。

方案三:碳纤维连续抽油杆546 m+加重杆324 m(加重杆占杆柱质量40%)。

方案四:碳纤维连续抽油杆444 m+加重杆426 m(加重杆占杆柱质量55%)。

通过试验对比发现,方案二在动液面400~600 m内,系统效率最高,保持在32%以上。因此在进行杆柱配比方案设计时,加重杆占杆柱重量比例在30%左右为宜。杆柱配比室内模拟试验结果见图2。

图2 杆柱配比室内模拟试验结果Fig.2 Results of indoor simulation test of rod ratio

4 节能效果分析

4.1 试验井应用效果评价

碳纤维连续抽油杆具有的质量轻、高强度、高耐磨的特性,适用于存在偏磨问题的抽油机井、换大泵增产时抽油机型号偏小井而需要加深泵挂深抽的抽油机井、低系统效率抽油机井[7-8]。

在某采油厂开展了碳纤维连续抽油杆现场应用试验,目前共应用106 口井,表现出较好的节能降载效果,应用后平均最大悬点载荷下降20.2%,平均系统效率上升8.37 个百分点,平均节电率达到24.39%,年节电能力达到了137.47×104kWh。106口试验井应用效果见表3。

表3 106 口试验井应用效果统计Tab.3 Application statistics of 106 test wells

其中,现场应用超长冲程抽油机30 口井,将长冲程智能抽油机超长举升能力与碳纤维连续抽油杆防磨降载的技术优势结合,实现了降低交变载荷、降低举升能耗、提高泵效的目的[9-10]。应用的30 口井平均单井冲程48.3 m、冲次0.09 min-1、动液面460 m、日耗电46.2 kWh。与游梁式抽油机相比,冲程增加11.2 倍,冲程损失由16.7%降至1.0%,冲次下降53 倍,交变载荷下降32%,日耗电下降69.6 kWh,有功节电率40.1%。

4.2 效益预计

优化后管理与优化前无变化,其他费用不变,只需计算节电效益。按生产时间350 d、电价0.706 1 元/kWh计算,年节约电费97.07万元。

5 结论

1)在油田开发后期,碳纤维连续抽油杆具有低能耗、低维护成本的优势,能够有效降低油田开发成本,推动抽油机井举升工艺的发展。

2)与钢制抽油杆相比,碳纤维抽油杆具有密度小、抗拉强度高、耐磨损、耐腐蚀等优势,能够有效降低杆柱载荷,累计应用106 口井,平均节电率达到24.39%,年节约电费97.07 万元,具有很好的节电效果。

3)碳纤维连续抽油杆可以应用在不同类型的抽油机上,在超长冲程抽油机上的应用效果比普通抽油机更好。