时效工艺对超低温成形2060铝锂合金组织及性能的影响

贾延祯,易幼平,3,黄始全,3,董 非,黄 珂

(1. 中南大学 轻合金研究院, 湖南 长沙 410083;2. 中南大学 高性能复杂制造国家重点实验室, 湖南 长沙 410083;3. 中南大学 机电工程学院, 湖南 长沙 410083)

铝锂合金是一种新型的轻质高强度合金,在航空航天领域具有广泛的应用前景。20世纪90年代,Al-Cu-Li合金成为第三代铝锂合金的主要发展方向。与第一代和第二代铝锂合金相比,第三代铝锂合金的合金化元素(如Mg、Mn等)含量增加,Li元素含量降低,强韧性匹配得到改善,各向异性显著降低[1-2]。2060合金作为第三代铝锂合金,具有高比刚度、比强度和良好的抗疲劳性能等优点[3],目前已成功用于生产一些形状简单的薄壁构件,如与采用传统铝锂合金相比,机身和上下机翼蒙皮的重量分别减轻了7%和14%[4]。但是,铝锂合金在室温下存在延展性差、硬化能力小等问题[5],难以用其生产形状复杂的薄壁构件。

近年来,许多学者发现部分铝合金在低温条件下的力学性能得到了很大提升。Huang等[6]研究了2A14铝合金在低温条件下的流变行为和组织演变规律,并对其低温变形机制进行了探讨。Wang等[7]对2024-O铝合金板材低温成形极限进行了试验和理论研究,为准确预测低温成形极限提供了一种有效的方法。Dong等[8]的研究结果表明,与室温变形相比,铝锂合金在低温下的加工硬化率更高,变形更加均匀,从而延缓了局部颈缩,避免了局部减薄严重导致的开裂。可以看出,超低温成形技术是一种解决复杂形状薄壁件成形难的有效手段,但是上述研究大多只是关于超低温条件提升构件的成形性,并未涉及超低温成形后续的热处理工艺,而构件需进行热处理才能达到服役性能。

时效处理是可热处理强化铝合金提高性能的常用工艺,铝锂二元合金在时效过程中的主要析出相是亚稳态强化相δ′(Al3Li)相,其在加入Cu元素后则会产生两种新的析出相,为θ′(Al2Cu)相和T1(Al2CuLi)相,其中T1相是Al-Cu-Li合金的主要强化相[9]。由于铝锂合金成分比较复杂,不同时效工艺下析出相的形态、分布可能存在较大差异。近年来,许多学者也针对时效工艺对铝锂合金组织及性能的影响进行了研究。王志文等[10]研究了不同时效工艺对挤压成形2195铝锂合金力学性能的影响,获得了2195铝锂合金在时效过程中的析出顺序,为过饱和固溶体(SSSS)→GP区→δ′/β′→δ′+θ′+T1→θ′+T1;徐桂芳等[11]研究了人工时效对喷射成形1420-T4铝锂合金FSW接头组织与性能的影响,获得了与1420铝锂合金搅拌摩擦焊匹配的最佳时效工艺为160 ℃×12 h,该时效处理后的合金焊接接头力学性能更优。可见,关于铝锂合金时效处理的研究已有所进展,但并未发现超低温成形铝锂合金时效工艺的相关报道。

为了探明时效工艺对超低温成形铝锂合金组织及性能的影响,本文以超低温成形2060铝锂合金为研究对象开展了相关研究。采用透射电镜(TEM)、扫描电镜(SEM)和单轴拉伸等试验手段,研究时效处理对合金力学性能的影响,讨论不同时效工艺下合金的相析出行为和组织演变规律。本研究可为超低温成形2060铝锂合金薄壁构件的时效处理工艺制定提供指导。

1 试验材料与方法

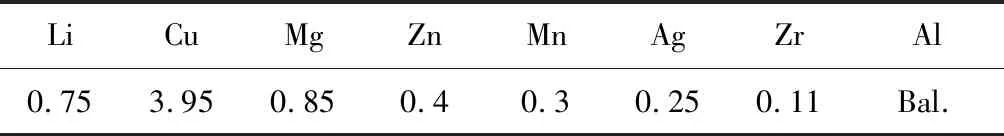

本试验采用材料为T8E30态2060铝锂合金薄板,厚度为2 mm,其化学成分如表1所示。

表1 2060铝锂合金的化学成分(质量分数,%)

试验总体思路如图1所示。沿轧制方向将T8E30态2060合金薄板加工成单轴拉伸试样,试样在变形前先进行固溶处理,固溶温度为515 ℃,保温时间为1 h,经水淬后获得过饱和固溶体态2060合金,命名为W态。在液氮温度(-196 ℃)下对W态试样进行超低温拉伸变形,变形量为15%,变形速率为2 mm/min,并对变形后的试样进行固溶(515 ℃×1 h,水淬)和人工时效处理,时效温度分别为165、175、185 ℃。

图1 2060铝锂合金的试验工艺路线Fig.1 Test process route of the 2060 Al-Li alloy

单轴拉伸试验依照GB/T 228.1—2021《金属材料拉伸试验 第1部分:室温试验方法》进行,拉伸试样尺寸如图2所示。在拉伸试验前,用砂纸将拉伸试样平行段侧面打磨至光滑,以消除线切割加工痕迹。单轴拉伸试验在SUST万能试验机上进行,拉伸速度为2 mm/min。每组取3个平行试样,结果取其算数平均值。

图2 拉伸试样示意图Fig.2 Schematic diagram of tensile specimen

经过不同时效处理的试样经拉伸断裂后,在断口处取样,用TESCAN MIRA扫描电镜观察其组织形貌。

时效处理主要通过影响强化相的析出对铝锂合金的力学性能产生影响。采用透射电镜观察不同时效工艺下2060铝锂合金强化相的种类、形态及分布,研究时效过程中合金的组织变化规律和相析出行为。

在时效处理后的单轴拉伸试样平行段处取长度为10 mm的试样。先用180号、1000号水磨砂纸将所取试样减薄至100 μm以下,随后使用冲孔机将薄片冲成φ3 mm圆片,使用双喷减薄仪制备透射试样。双喷液选用体积分数为20%硝酸+80%甲醇溶液,双喷温度为-30~-20 ℃。在Tecanai G2 F20透射电镜上观察2060铝合金经形变热处理后的显微结构。

2 试验结果与讨论

2.1 时效处理对拉伸性能的影响

将超低温变形后的试样重新固溶处理后分别在165、175、185 ℃下进行不同时间的时效处理,时效后试样的力学性能曲线如图3所示。从图3中可以看出,随着时效时间的延长,铝锂合金屈服强度和抗拉强度先升高后降低,而伸长率则先降低后趋于稳定。在185 ℃下时效4 h时,铝锂合金处于欠时效状态,其屈服强度为451 MPa,抗拉强度为512 MPa,伸长率为8.3%;时效时间延长至12 h,铝锂合金达到峰值时效状态,此时其屈服强度为470 MPa,抗拉强度为518 MPa,伸长率降至5.6%;时效时间达到36 h时,铝锂合金已处于过时效状态,其屈服强度降至437 MPa,抗拉强度降至499 MPa,伸长率无明显变化,为5.96%。对比铝锂合金在不同温度下时效的力学性能曲线可以看出,在165、175、185 ℃进行时效时,随着时效温度升高,合金时效响应速度变快,达到峰值时效状态所需时间变短,但合金峰值时效强度随着时效温度升高而降低。时效温度为165 ℃时,峰值时效时间约为35 h,此时合金屈服强度为494 MPa,抗拉强度为538 MPa;时效温度为175 ℃时,峰值时效时间为20 h,合金的屈服强度为481 MPa,抗拉强度为525 MPa;时效温度为185 ℃时,峰值时效时间缩短至12 h,此时合金的屈服强度减小至470 MPa,抗拉强度减小至518 MPa,与165 ℃时效相比,屈服强度下降了4.9%,抗拉强度下降了3.7%。当铝锂合金分别在3个温度的时效下达到峰时效状态时,随着时效温度升高,合金的断后伸长率略有下降。综上所示,铝锂合金经超低温变形后在165 ℃下进行时效的综合力学性能更好。

2.2 时效过程的相析出行为

铝锂合金在165 ℃下欠时效、峰时效、过时效状态的TEM组织如图4所示,入射方向为[110]Al。图4(a,d)为2060铝锂合金在欠时效(165 ℃×12 h)状态下的TEM图,结合此时的衍射斑(见图4(g))可以看出,欠时效状态合金的相主要由针状T1相、θ′相和球状的δ′相组成,其中针状T1相整体呈交错排列,相与相之间的夹角为109.4°[12],此时T1相尺寸较小,长度在50~140 nm之间。由图4(b,e)可见,时效时间到达35 h时,合金处于峰值时效状态,T1相数量增多,尺寸明显增大,长度在70~200 nm之间,进一步加强了对位错运动的阻碍作用,使得合金的强度提高,塑性降低;随着时效时间延长,δ′相数量减少,尺寸变小,这是由于 T1相在析出过程中消耗了较多Li原子和Cu原子,抑制了δ′相形核与长大[13];θ′相尺寸及分布随着时效时间延长并无明显变化。由图4(c,f)可以看到,合金处于过时效(165 ℃×60 h)状态时,T1相的数量并没有明显增加,但尺寸变得更加粗大,长度在100~260 nm之间,这些粗大的析出相导致合金强度下降。

图4 2060铝锂合金经165 ℃时效不同时间后的TEM图及衍射斑(a,d)20 h;(b,e)35 h;(c,f)60 h;(g)图(a)衍射斑的放大图Fig.4 TEM images and diffraction spots of the 2060 Al-Li alloy aged at 165 ℃ for different time(a,d) 20 h; (b,e) 35 h; (c,f) 60 h; (g) enlarged image of the diffraction spot in Fig.(a)

铝锂合金在不同温度下时效的TEM图如图5所示。合金在175 ℃时效20 h达到峰值时效状态(见图5(a)),此时T1相的长度在50~170 nm之间,与165 ℃时效达到峰值时的T1相尺寸更小。图5(b)为合金在185 ℃时效12 h的TEM图,其T1相的长度在40~150 nm之间。综上可以看出,在185 ℃的较高温度下时效后,晶内强化相的密度较低,且形态变得短粗,合金强度与165 ℃的较低温度时效相比有所降低。因此,弥散分布的细长T1相是合金保持高强度的最佳组织形态。

图5 2060铝锂合金峰值时效时的TEM图Fig.5 TEM images of the peak aged 2060 Al-Li alloy(a) 175 ℃×20 h; (b) 185 ℃×12 h

由图3可知,当时效温度为165、175、185 ℃时,随着时效温度升高,合金的峰值时效强度降低。这是由于Al-Cu-Li合金在进行人工时效后的主要强化相为T1相,而T1相是一种易在位错和缺陷上形核长大的析出强化相[14]。当时效温度较高时,晶粒内部由固溶产生的过饱和空位扩散速度会变快,不利于位错环等缺陷的形成,导致晶内缺乏强化相的形核点,使强化相从晶界处析出。与此同时,晶内T1相的数量就会减少,形态变得短且粗,晶内、晶界强度分布不均匀,导致合金的强度、塑性均有所下降[15]。而当合金在较低温度下进行时效时,过饱和空位的扩散相对比较缓慢,晶内位错密度提高,为T1相在晶内形核提供了更多的形核点,有利于获得更加均匀的强化相分布。因此,2060铝锂合金在进行超低温变形之后,应在165 ℃下进行时效以获得更优的强韧性匹配。

2.3 断口形貌分析

为得出固溶时效温度为165 ℃试样具有更优强韧性匹配的原因,对165 ℃下时效不同时间试样的拉伸断口形貌进行分析,如图6所示。从图6(a,d)中可以看出,在165 ℃时效20 h时,合金的拉伸断口中分布着较多韧窝,且韧窝尺寸较大,说明此时合金还具备较好的塑性。不仅如此,合金的断裂模式以穿晶断裂为主,同时可以看到断口表面分布有一些解理台阶、河流花样等脆性断裂特征,存在少量沿晶断裂。当时效时间达到35 h时,合金达到峰值时效状态,合金断口表面的脆性断裂特征占比增大,韧窝尺寸变小、深度变浅(见图6(e)),合金的塑性变差。当时效时间达到60 h时,合金处于过时效状态,此时的断口表面分层断裂特征明显,分布着大量的解理台阶和冰糖状花样(见图6(c)),仅在解理台阶附近存在少量韧窝,韧窝尺寸变得更加小且浅(见图6(f))。

图6 2060铝锂合金在165 ℃时效不同时间的拉伸断口形貌Fig.6 Tensile fracture morphologies of the 2060 Al-Li alloy aged at 165 ℃ for different time(a,d) 20 h; (b,e) 35 h; (c,f) 60 h

时效初期,晶粒内部的主要强化相——T1相尺寸较小,晶粒内部强度较小,在发现塑性变形时,易在晶粒内部较大的第二相粒子处引发韧窝形核,从而萌生裂纹导致开裂[16],此时断裂模式以穿晶断裂为主,存在少量沿晶断裂。而随着时效时间延长,T1相不断长大,对位错运动的阻碍作用增强,晶粒内部强度不断增大并逐渐超过晶界强度,使得晶界成为裂纹易产生区域,合金沿晶断裂占比不断增大,材料塑性下降。

3 结论

1) 超低温变形后的2060铝锂合金在165 ℃下进行时效处理时,当时效时间为20 h,铝锂合金的析出相以δ′相和T1相为主,合金强度较低,塑性较好,断裂模式以穿晶断裂为主;随着时效时间延长至35 h,δ′相数量减少,T1相数量增多并不断长大,合金强度不断提升到达峰值,塑性不断下降,沿晶断裂占比逐渐增大,合金呈现脆性断裂特征;时效时间进一步增加至60 h时,合金处于过时效状态,T1相数量不再增多但形态变得粗大,这些粗大的析出相导致合金强度降低。

2) 当超低温变形后的合金分别在165、175、185 ℃下进行时效处理时,随着时效温度升高,合金时效响应速度加快,达到峰值时效状态所需时间变短。165 ℃下进行时效处理后合金的析出相以弥散分布的细长针状T1相为主,合金可以保持较高的强度。而185 ℃下进行时效处理后合金晶粒内部的T1相形态为短棒状,且密度与低温时效相比更小,合金强度降低。时效温度越高,合金的峰值时效强度越低。

3) 超低温成形2060铝锂合金的最佳时效工艺为165 ℃×35 h,此时合金的屈服强度达到494 MPa,抗拉强度达到538 MPa,伸长率为6%。