纳米颗粒添加剂对切削油摩擦学性能的影响

马尊严,马利杰,毛信辉,李晨睿,冯翠娅,闫勇亮

1河南科技学院机电学院;2河南一工专用刀具有限公司

1 引言

在切削加工中,为保证加工质量并降低成本,采用切削润滑液(油)进行减摩降温是一种必要手段,常用的切削润滑液(油)主要有乳化液、切削油、润滑脂等[1]。但其应用存在诸多不足:效能得不到充分发挥,适用温度范围小(通常为-60℃~350℃),环境污染严重并危害人体健康等,往往难以满足高速、精密和难加工材料切削的使用要求[2,3]。

随着颗粒摩擦学的发展,纳米颗粒作为切削液(油)添加剂的应用越来越广泛。这些颗粒通常具有粒径小、比表面积大、化学活性高的特点,作为添加剂能使切削液(油)的导热率及减摩抗磨特性得到显著提高[4,5]。相比传统浇注润滑,纳米颗粒润滑液具有润滑性能好、适用范围广、绿色清洁的优点,在切削润滑领域具有广阔的应用前景[6]。

纳米颗粒添加剂种类主要有金属、金属氧化物、硫化物、纳米复合材料、碳纳米颗粒和稀土化合物等,其中对金属纳米颗粒的研究最为广泛[7]。于鹤龙等[8]研究发现,经表面修饰的纳米铜颗粒作为650SN润滑油的添加剂时,纳米铜颗粒会在摩擦过程中熔化,从而润湿摩擦副基体,并最终铺展形成一层软的铜保护膜,提高润滑油的减摩抗磨性能。孙天华等[9]研究发现,花状O-MoS2作为润滑油添加剂可显著改善PAO-8油的减摩抗磨性能,这是因为花状O-MoS2因加入氧使晶面间距从6.15Å增大至10.5Å,膨胀的层间距有利于MoS2沿晶面发生滑移,降低剪切阻力。徐建林等[10]研究了锑颗粒对润滑油摩擦学性能的影响,结果表明:粒径为40nm的颗粒润滑液表现出了最优异的抗磨减摩性能,小尺寸效应和高表面能是纳米锑颗粒改善润滑油摩擦学性能的主要原因。Singh Y.等[11]研究了不同浓度的SiO2纳米颗粒润滑液的摩擦学性能,结果显示:添加适量的SiO2纳米颗粒可以改善基础油的润滑性能,降低摩擦系数和磨损率,在浓度为0.6wt.%时效果最佳;而当浓度达1.2wt.%时,摩擦系数和磨损率都高于纯油,磨损表面也出现了不规则的深沟槽。Sujan K.等[12]研究了Al2O3/WS2复合颗粒的摩擦学性能,发现外载荷能将硬度较高的Al2O3颗粒压入摩擦副表面,降低磨损率,同时片状WS2颗粒在外力和相对运动的作用下吸附在铜板表面形成固体润滑膜,从而降低摩擦系数。Su Y.等[13]考察了直径35nm和80nm的石墨颗粒对LB2000植物油摩擦学性能的影响,结果发现,纳米石墨能在摩擦副表面形成物理沉积膜,从而提高了植物油的减摩抗磨性能,在相同的体积分数下,颗粒粒径越小,摩擦系数和磨损率越小。

上述研究表明,选择合适的纳米颗粒介质作为添加剂可以显著提高润滑液(油)的减摩抗磨性能。然而,工程实践中的摩擦副形式多样,纳米颗粒添加剂也种类繁多,从而给添加剂的选用带来了很大困难,同时目前相关的研究还比较少,缺乏充分的实践参考依据。为此,本文通过硬质合金和镍基合金的摩擦学试验,研究不同纳米颗粒添加剂对切削油减摩抗磨性能的影响,并优选出适合硬质合金/镍基合金摩擦副的颗粒润滑介质。

2 试验方法及过程

2.1 摩擦磨损试验

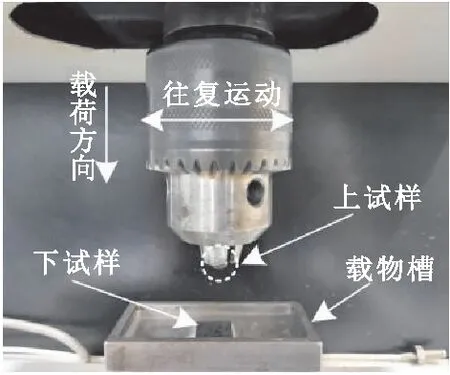

如图1所示,在MWF-500往复式摩擦试验机上进行摩擦磨损试验,上试样固定于主轴,下试样用石蜡固定于载物槽内。摩擦试样如图2所示,下试样为15mm×15mm×3mm的Inconel 718矩形块,其化学成分见表1。

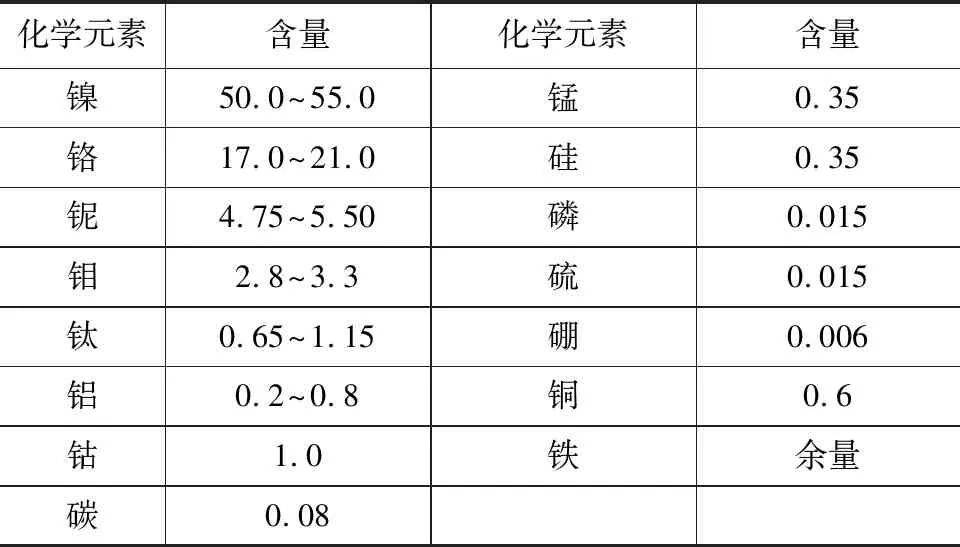

表1 Inconel 718镍基合金化学成分 (%)

图1 摩擦磨损试验

图2 摩擦试样

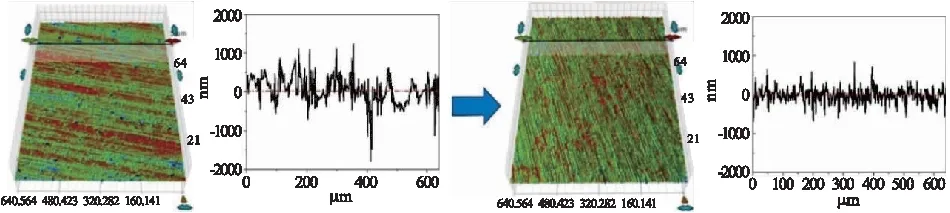

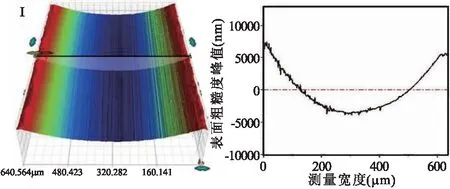

为了减小试验误差,试验前对下试样原始表面进行研磨处理,使表面粗糙度在同一水平,预处理后的粗糙度为150nm左右(见图3)。上试样为YG6硬质合金球,直径为φ6.5mm,钴含量为6%,硬度为HRA89.5。在此基础上,开展纯油和不同颗粒润滑液下的摩擦学试验,摩擦行程为6mm,往复运动速度为150r/min,其中单程滑动距离为6mm,滑动速度为30mm/s,法向载荷为80N,摩擦时长为60min。试验过程中记录摩擦系数的实时结果,每组试验重复3次。

图3 Inconel 718镍基合金研磨预处理前后的表面形貌

2.2 颗粒润滑液配制

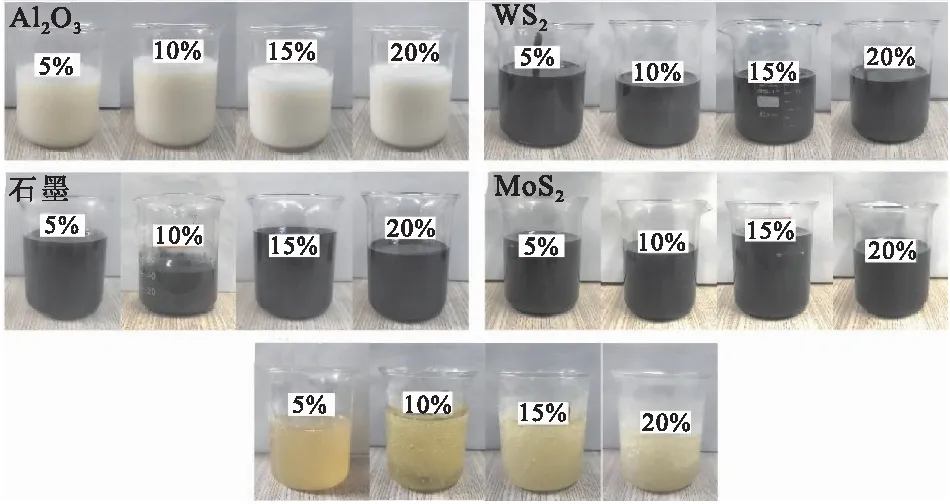

试验选用的纳米颗粒润滑介质包括SiO2,Al2O3,MoS2,WS2和石墨,颗粒粒径均为30nm左右,纳米颗粒浓度为5%,10%,15%和20%。切削油选用长城L-MH46抗磨润滑油,其闪点为238℃,倾点为-12℃,40℃时的黏度为46×10-6m2/s。

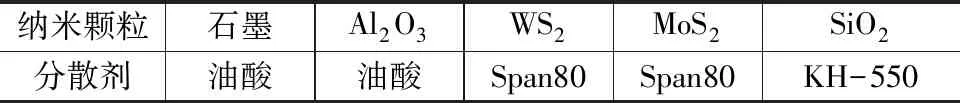

由于纳米材料本身具有较大的表面能和比表面积,极易造成纳米粒子的团聚,限制了纳米颗粒添加剂在润滑油中的应用[14,15]。为此,本研究采用表面改性剂来提高纳米颗粒在润滑油中的分散性,试验选用的表面改性剂如表2所示,添加量为纳米颗粒含量的50%。在配制颗粒润滑液时,将纳米颗粒和表面活性剂以规定的质量比加入润滑油中,磁力搅拌30min,超声振荡30min,得到如图4所示的均匀分散的颗粒润滑液。

表2 表面改性剂种类[16-20]

图4 均匀分散的颗粒润滑液

3 试验结果与讨论

3.1 不同纳米颗粒添加剂的减摩性能分析

3.1.1 纯油润滑下的摩擦系数及磨痕特征

图5为纯油润滑时的磨痕特征及摩擦系数。可以看到,摩擦系数的变化反映了摩擦过程的三个不同的阶段:初期磨损Ⅰ、中期磨损Ⅱ和后期磨损Ⅲ。

(a)初期磨损阶段的磨痕特征

在初期磨损阶段,摩擦副的接触面积较小且存在油膜,主要表现为滑动摩擦,摩擦系数较低,此时磨痕的粗糙度为2800.76nm。在中期磨损阶段,随着摩擦区温度的升高,摩擦副发生黏结磨损,出现表面粗糙度峰值,呈现边界摩擦特征,摩擦系数瞬间上升达到最大值,此时的摩擦系数为f=0.178,磨痕的表面粗糙度也增大到3883.95nm。此后,随着黏结点的相对运动及撕裂,摩擦副呈犁沟和凸峰接触状态,从而使润滑油更容易进入摩擦区并再次发挥作用,因此摩擦系数呈逐渐下降趋势。在后期磨损阶段,随着磨痕变宽、摩擦副接触面积的增大,单位面积的正压力变小,使润滑油的作用效果能够得到持续发挥,从而摩擦系数呈现平稳变化,同时磨痕表面在合金球的往复作用下被逐渐打磨平整,粗糙度下降为3191.64nm。

3.1.2 不同纳米颗粒添加剂的减摩性能

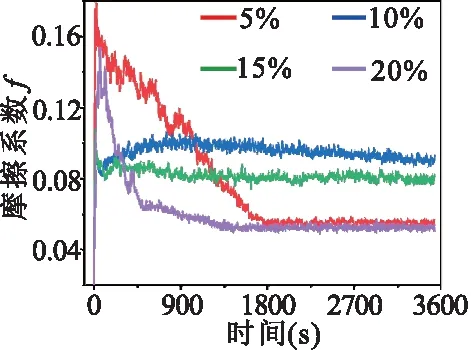

图6为不同颗粒润滑液的摩擦系数变化曲线。由图可知,颗粒润滑液的摩擦系数变化曲线不具有类似于纯油润滑的三个阶段,而是直接或经短时间衰减后进入平稳状态,表明纳米颗粒添加剂对于改善切削油性能、稳定摩擦状态、减小摩擦力具有明显的效果;不同的颗粒添加剂种类获得最小摩擦系数的浓度值也不完全相同,这与不同颗粒介质的自身物理力学性能有关;在五种颗粒润滑液中,硬质颗粒(Al2O3和SiO2)润滑液的摩擦系数波动较小,具有更好的稳定性,这可能是硬质颗粒在摩擦界面间的滚滑运动作用的结果;相比之下,石墨颗粒对切削油减摩性能的提升最小,SiO2和MoS2颗粒的提升作用最显著,SiO2颗粒润滑液能得到更低且稳定的摩擦系数。

(a)石墨颗粒润滑液

图6a为石墨颗粒润滑液下的摩擦系数变化曲线。可知,石墨颗粒浓度为5%时对切削油的减摩性能提升较小,但随着颗粒浓度增加,润滑油的减摩性能逐渐得到提升,因此10%和15%石墨颗粒浓度的摩擦系数较5%浓度时有了明显改善,并在15%石墨颗粒浓度润滑时取得更小的摩擦系数。20%石墨颗粒浓度润滑液下的摩擦系数在初期就达到了最大值,随后迅速降低并保持稳定直至摩擦结束,且最大摩擦系数为0.152,低于纯油润滑时的最大摩擦系数0.178。这可能是因为:石墨颗粒浓度过大时无法在摩擦初期形成有效润滑膜,不能起到良好的减摩效果,但当摩擦表面被破坏后,由于纳米颗粒尺寸远小于摩损缺陷尺寸,颗粒能够进入到磨损区域,对磨损表面起到修补作用,所以摩擦系数相比纯油润滑能够更快达到稳定阶段。

图6b和6c为Al2O3与WS2颗粒润滑液的摩擦系数变化曲线,两者变化趋势类似。在摩擦初期,两者的摩擦系数波动较大,而在中后期,摩擦系数都随着颗粒浓度的增加而下降。其原因在于:在摩擦初期,摩擦副的接触面积小,接触压力大,颗粒润滑液难以在接触区形成均匀润滑膜。而在中后期,随着摩擦过程进行,摩擦区的温度升高,从而使颗粒润滑液的黏度降低,流动性更好,同时纳米颗粒的布朗运动更加剧烈,在磨损表面成膜速度加快,因此摩擦系数随颗粒浓度的增幅变小。

图6d为MoS2颗粒润滑液的摩擦系数变化曲线。可知,采用MoS2颗粒润滑液进行润滑时,各浓度下的摩擦系数都是先升高后降低,但在15%和20%MoS2颗粒浓度下,摩擦系数上升之后快速开始下降并趋于稳定。这是因为颗粒润滑液中MoS2浓度增大后,润滑膜形成速度更快,从而表明较高的MoS2颗粒浓度对润滑油减摩性能的提升作用更好。

图6e为SiO2颗粒润滑液下摩擦系数变化曲线。可知,采用SiO2颗粒润滑液进行润滑时,5%SiO2颗粒浓度取得了较低的摩擦系数,但摩擦系数曲线整体波动较大。10%和15%SiO2颗粒浓度的摩擦系数随时间几乎没有变化,且在SiO2颗粒为10%浓度时获得了最小的摩擦系数(f=0.052),这说明当润滑油中的SiO2颗粒浓度为10%时减摩性能最好。当SiO2颗粒浓度升高到15%时,颗粒润滑液黏度增大,摩擦过程中需要克服的颗粒润滑液自身阻力增大,从而导致整体摩擦力增大,进而引起摩擦系数升高[21]。当SiO2颗粒浓度为20%时,颗粒润滑液黏度更大,几乎丧失了流动性,颗粒润滑液不能够充分覆盖于磨损表面上,部分区域的摩擦状态为干摩擦或半干摩擦,摩擦副直接接触导致摩擦力瞬间增大,同时还会划伤基体。

3.2 不同纳米颗粒添加剂的抗磨性能分析

3.2.1 磨痕形貌

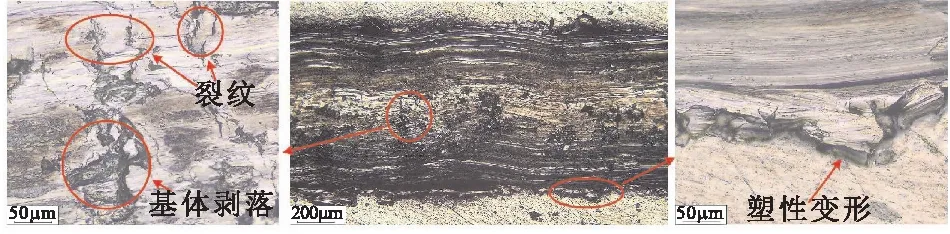

图7为纯油润滑下的磨痕形貌。可知,纯油润滑下磨痕边缘处发生了严重的塑性变形,磨损表面有明显的裂纹及基体脱落。这是由于油膜被破坏后,硬质合金球直接作用在下试样表面,导致摩擦力增大,工件表面发生塑性形变;随着摩擦的长时间进行,磨损表面在循环应力的作用下形成了疲劳裂纹,润滑油被挤入裂纹中产生高压,使裂纹加速扩展,当裂纹扩展到一定深度时,基体底部发生断裂,导致材料脱落,在磨损表面形成剥落坑。

(a)裂纹及基体剥落 (b)磨痕整体形貌 (c)塑性变形

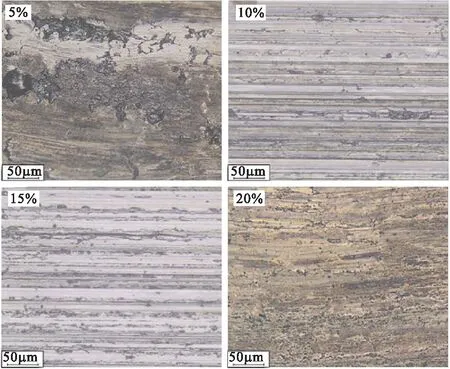

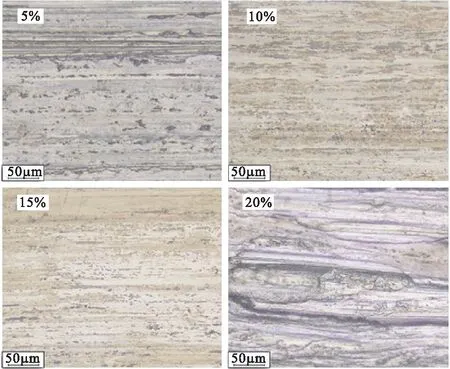

图8为石墨颗粒润滑液下的磨痕形貌。可见,由于5%石墨颗粒浓度下的减摩效果差,因此磨痕形貌与纯油类似,出现了疲劳裂纹及大面积的基体剥落现象;随着颗粒浓度增加,润滑油的抗磨效果有所提升,在10%和15%石墨颗粒浓度下的磨损表面仅出现犁沟及少量剥落坑;在20%石墨颗粒浓度下,由于摩擦系数快速降至最小值,因此在中后期磨损程度较小,磨损表面并未出现犁沟和基体脱落现象,相比其他三种浓度颗粒润滑液的磨损形貌有明显的改善。

图8 石墨颗粒润滑液的磨痕形貌

图9和图10分别为Al2O3和WS2颗粒润滑液的磨痕形貌。可见,两种润滑条件下的磨损表面都有明显的擦伤及犁沟,说明磨擦过程中有大量的磨屑进入摩擦表面,产生了较为严重的磨粒磨损。因磨粒磨损犁出沟槽后,犁出材料沿沟槽两侧堆积,随后的摩擦又将堆积的部分压平,一部分重新回到犁沟内,另一部分被涂抹到摩擦副表面(见图10),这种材料涂抹现象在其他润滑条件下也有发生。另外,磨损表面还出现了因黏着磨损导致的轻微基体剥落现象。随着浓度增加,两种润滑液润滑下的摩擦副表面犁沟数量和深度降低,说明随着颗粒浓度增加,润滑油的抗磨效果有所提升。

图9 Al2O3颗粒润滑液的磨痕形貌

图10 WS2颗粒润滑液的磨痕形貌

图11为MoS2颗粒润滑液条件下的磨痕形貌。可以看到,5%MoS2颗粒浓度下的磨痕发生了磨粒磨损和轻微的黏着磨损,出现了不同程度的犁沟及剥落坑;10%MoS2颗粒浓度下磨痕的表面犁沟及剥落坑数量有所减小;当MoS2颗粒浓度为15%时,几乎看不到明显的剥落坑,而且犁沟数量及深度也明显降低,说明在此范围内,润滑油抗磨性能随颗粒浓度增加而上升;当MoS2颗粒浓度提升至20%时,犁沟宽度有所增大,且重新产生了剥落坑,表明此时的颗粒浓度过大,抗磨性能有所下降。

图11 MoS2颗粒润滑液的磨痕形貌

图12为SiO2颗粒润滑液的磨痕形貌。采用SiO2颗粒润滑液时,5%SiO2颗粒浓度下发生了较为严重磨粒磨损及轻微的黏着磨损,磨损表面有明显的犁沟和剥落坑;10%和15%SiO2颗粒浓度润滑下的磨损表面光滑且平整,尤其是15%SiO2颗粒浓度润滑时,几乎没有产生明显磨损痕迹,表现出优异的抗磨性能;由于20%SiO2颗粒浓度下的颗粒润滑液黏度过大,在进行摩擦试验时颗粒润滑液不能够充分覆盖于磨损表面上,因此会出现上下试样直接摩擦的情况,导致磨损表面出现了严重的塑性变形。

图12 SiO2颗粒润滑液的磨痕形貌

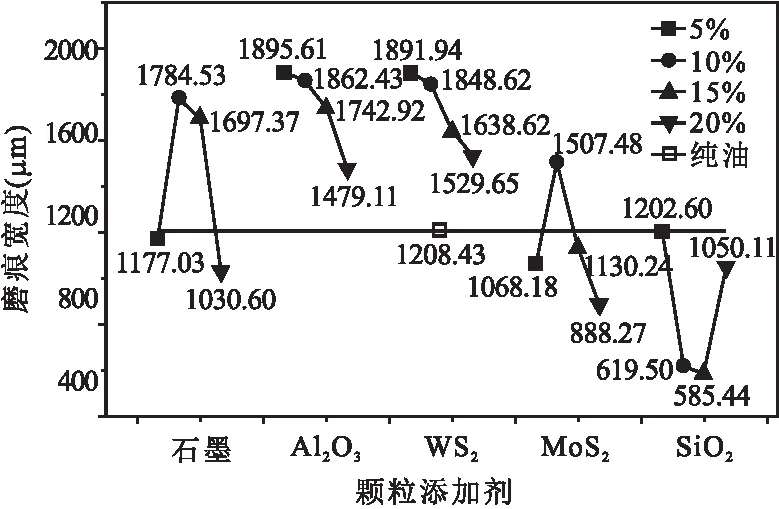

3.2.2 磨痕宽度

图13为不同润滑条件下的下试样磨痕宽度。可以看到,纯油润滑下的磨痕宽度为1208.43μm。由于Al2O3和WS2添加剂颗粒浓度越大,润滑油抗磨性能越好,因此磨痕宽度也随着浓度增加而降低,但都明显高于纯油润滑。5%和20%石墨颗粒浓度的润滑液在摩擦中后期磨损程度较小,因此磨痕宽度明显低于10%和15%石墨颗粒浓度,也略低于纯油润滑。对于MoS2颗粒润滑液,除10%MoS2颗粒浓度外,其他浓度下的磨痕宽度均小于纯油润滑,并在20%MoS2颗粒浓度润滑下取得最小的磨痕宽度888.27μm,相较于纯油润滑降低了26.49%。SiO2颗粒润滑液在各浓度下都得到了低于纯油润滑的磨痕宽度,其中10%和15%SiO2颗粒浓度下得到的磨痕宽度较小,分别为619.5μm和585.44μm,相比纯油润滑降低了48.74%和51.55%,因此15%的SiO2颗粒添加剂对润滑油的抗磨性能提升最为显著。

图13 Inconel 718镍基合金在不同润滑条件的磨痕宽度

4 结语

(1)向润滑油中加入纳米颗粒添加剂可以降低摩擦系数或使摩擦系数长时间保持稳定,同时能够降低磨损程度,改善磨损表面形貌。但纳米颗粒润滑液的减摩抗磨性能与添加纳米颗粒的种类和浓度密切相关。

(2)对于硬质合金/镍基合金摩擦副,除5%石墨颗粒浓度润滑液外,其他颗粒润滑液均具有优于原润滑油的减摩性能,且Al2O3,WS2和SiO2颗粒润滑液还能使摩擦系数长时间保持稳定。其中,MoS2颗粒15%浓度的润滑液具有最好的减摩效果,摩擦系数f可降至0.043,10%SiO2颗粒浓度的润滑液使摩擦系数保持长时间稳定的同时还可以获得较低的摩擦系数,f=0.052。

(3)除5%石墨颗粒浓度外,加入其他颗粒添加剂均可以改善磨痕表面形貌,提升摩擦表面质量。但Al2O3,WS2,10%MoS2颗粒浓度以及10%,15%石墨颗粒浓度润滑液增大了磨痕宽度,相比之下,15%SiO2颗粒浓度的添加剂对润滑油的抗磨性能提升最为显著,得到了最优的磨损表面形貌及最小的磨痕宽度585.44μm。