大功率量子级联激光器的光学与热学协同优化设计

杨若珂,张东亮,郑显通,田 旺,柳 渊,鹿利单,祝连庆,王伟平

(1.北京信息科技大学 光电信息与仪器北京市工程研究中心,北京 100016;2.北京信息科技大学 仪器科学与光电工程学院,北京 100016;3.中国电子科技集团公司智能科技研究院,北京 100015)

1 引 言

量子级联激光器(QCL)是一种新型单极半导体激光器,其利用量子能带工程调节导带子带间的能级结构,在子带间的传输跃迁来实现辐射发光。QCL具有波长覆盖范围广、转换效率高、体积紧凑、可靠性高等优势,在定向红外对抗、红外激光制导、危化品检测、气体传感器等诸多领域都有重要的应用。由于QCL有源区是由多周期纳米量级的外延层交叠组成的超晶格结构,其工作时需外加偏压才能形成所需的能带结构以及足够的注入电流,激发子带间电子跃迁,注入的电流会在有源区产生大量的焦耳热,严重的热积累会影响器件的工作温度和输出功率,恶化器件性能[1]。目前,QCL输出功率的提升主要通过新型有源区设计提升电光转换效率,以及通过波导结构设计与封装工艺降低热积累效应,但将单模QCL输出功率扩展到多瓦甚至更高功率仍然是一个极大的挑战。

在有源区设计方面,各研究团队先后提出了三阱垂直跃迁有源区、超晶格有源区、应变补偿量子阱有源区、束缚-连续跃迁有源区、四阱双声子共振有源区、非声子共振设计结构等有源区设计方案[2]。在波导设计方面,掩埋式异质结结构被证明是提高器件性能非常成功的方法。2007年,Razeghi团队首次采用窄脊掩埋异质结波导和新的封装工艺,用沟道宽度为6 μm的掺铁InP双沟道,实现了器件在150 K下连续波输出功率超过1 W,电光转换效率超过18 %[3]。2011年,哈弗大学Capasso团队采用锥形波导结构减轻QCL材料中的增益饱和效应,实现了在4.5 μm下连续输出功率超过4.5 W[4]。2012年,Lyakh团队采用锥形掩埋异质结构波导制备了发射波长为 4.7 μm的QCL,该器件在283 K下产生超过4.5 W连续输出功率[5]。2020年,国内中国科学院及长春理工大学等研究机构采用半绝缘掩埋异质结构,使长波器件输出功率较传统结构提升85 %,室温最大输出功率从280 mW提高到520 mW[6]。在封装散热设计方面,美国西北大学Razeghi团队研究证明,在激光器脊周围电镀金可以使器件热阻减少43 %[7]。国内刘锋奇团队等的研究结果表明,采用倒装焊封装方式,可使产生热的有源区更接近热沉的接触面,减少热阻,可显著提升QCL散热性能[8]。

目前美国西北大学报道了世界上最高输出功率的单管基横模QCL,其激射波长为4.6 μm,室温下连续波输出功率为5.1 W,脉冲工作模式下电光转化效率高达27 %[9],该器件结构是通过气体源与固态源结合的分子束外延设备(Gas-MBE)生长完成。由于此类生长设备非常特殊,商业化设备很少见,国际上报道的另一种方法是采用固态源MBE生长核心层结构与MOCVD生长波导层结构相结合的方法生长完整的器件结构,该方法能够通过常规设备实现InP即QCL的外延生长,也是本文采用的方法。但这种方法存在的问题是:在MBE中进行有源区生长前,需对衬底进行脱氧,而通常固态MBE没有磷源,InP衬底直接脱氧无磷保护的情况下会破坏材料表面,影响下一步外延材料的表面粗糙度,进而降低器件效率。为了避免这个问题,本课题组提出在使用MBE生长有源核心区前采用MOCVD外延生长一层晶格匹配In0.53Ga0.47As层,一方面便于在无磷源的固态MBE内进行As保护下的脱氧,另一方面MBE生长有源核心区后再外延生长一层晶格匹配In0.53Ga0.47As层,以保护完成外延的有源区,避免在向MOCVD转移过程中污染或破坏有源区。

基于以上提到的材料外延工艺设计,本文研究针对大功率的中波红外量子级联激光器的波导结构与散热结构协同设计方法,并进行封装设计仿真优化,目标是在提高光限制因子、降低波导损耗的同时提高散热效果,为基于二次外延工艺的大功率量子级联激光器结构与工艺设计提供理论依据。

2 器件模型建模分析

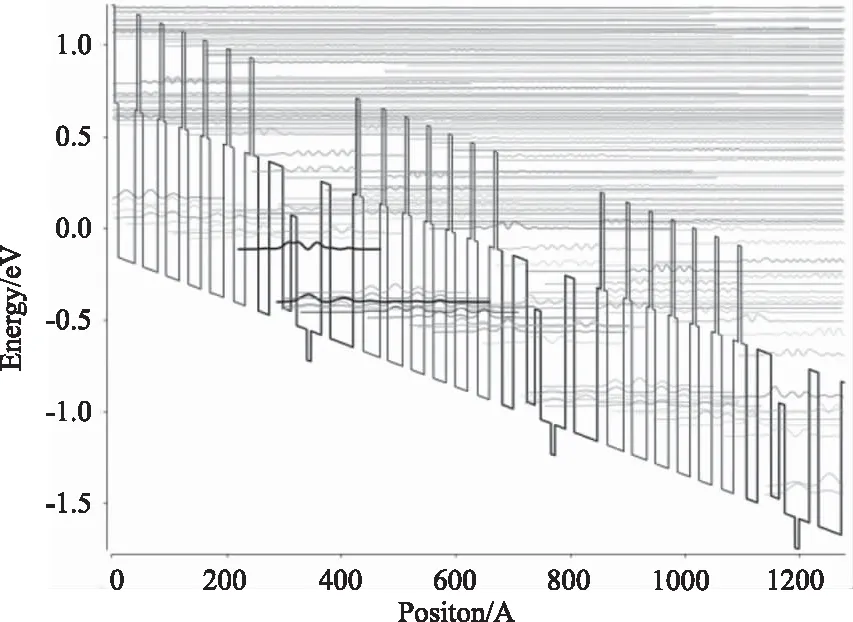

本文设计仿真的目标器件性能参数为:QCL激射波长为4.6 μm,在室温下单管输出功率能够达到4 W,电光转换效率(WPE)达到15 %,预计热输出功率需要大于25 W。为实现这一目标功率,需要对QCL进行有源区设计和器件结构设计。其中有源区设计包括了材料体系的选择和能带结构设计,器件结构设计包括器件光学和热学结构的设计,以及二者设计兼容性考虑。本器件的有源区设计参考目前世界上最高输出功率的单管基横模QCL[10],在此基础上进行能带结构调整与优化,进一步提升了增益和注入效率,优化后的有源区浅阱设计的能带结构和波函数分布如图1所示。该器件有源区由六种不同材料组成的浅阱设计构成,分别是应变的Ga0.31In0.69As(势阱)和 Al0.64In0.36As(势垒),InAs/AlAs 插入层,有源区接近晶格匹配的In0.53Ga0.47As和Al0.48In0.52As。因为有源区结构设计不属于本文研究的内容,只是作为结构参数输入到光学与热学设计仿真模型中,在此不做详细论述。

图1 设计的浅阱有源区能带结构和波函数分布图

器件波导结构的设计考虑以下方面:一、设计的波导能有效地限制光场且有足够低的光学吸收损耗、模式损耗;二、波导材料和结构的选择要综合考虑光学性能和散热性能。如前所述,本器件在有源区上下分别外延生长晶格匹配的In0.53Ga0.47As包层,之后再生长InP波导包层。由于In0.53Ga0.47As导热系数为5.23 W/(m·K),InP导热系数为68 W/(m·K),InP的折射率为3.091+0.000i,In0.53Ga0.47As折射率为3.061+0.000i,因此包层和波导层结构的厚度会对器件的光学和热学特性同时产生影响,结构优化要兼顾两种特性。此外,还通过采用掺Fe的InP绝缘散热沟道层,以及波导包覆金层的设计,来提升器件核心区的散热效果。

综上分析,本研究提出如图2所示的器件结构:n型掺杂的InP(2×1017cm-3)基底,InP下包层(2×1017cm-3),In0.53Ga0.47As下包层(2×1016cm-3),有源区结构(平均掺杂2×1017cm-3),In0.53Ga0.47As上包层(2×1016cm-3),InP上包层(2×1017cm-3)和InP盖层(1×1019cm-3),SiO2绝缘层,掺Fe的InP散热沟道层,Au层。本文通过COMSOL有限元分析软件对器件进行结构建模,假设沿激光器长度方向是均匀的,采用二维波导建模。图3为器件结构图。图4为器件结构仿真优化流程图。通过仿真优化器件结构模型,获得满足设计目标的器件结构参数。

图2 器件整体结构模型示意图

图3 基于COMSOL的器件结构模型图

图4 器件结构仿真优化总体流程

3 基于有限元的光学结构分析

3.1 仿真分析流程及参数设置

在光学仿真中,首先定义有源区及各层的几何参数及光学参数,之后设置边界条件,再求解方程。由于在波导横截面方向建模,几何参数只需考虑波导宽度及各层厚度,波导宽度设置为8 μm,其中影响波导光限制因子的因素有In0.53Ga0.47As层和InP上下包层厚度参数,将其分别设置为变量Hg、Hup、Hlo,其余各层参数对于光学性能的影响较小,其中InP衬底、InP盖层、SiO2绝缘层及Au层的厚度值来源于参考文献[11]。此外,QCL有源区是由多层不同厚度的超薄层材料组成,为简化模型,可看作是具有特定折射率的单体积层。本文通过 ErWinJr开源软件获取有源区整体的等效折射率参数以及各波导包层材料的折射率参数[12]。如表1所示,为模型中各层材料的光学参数设置。

表1 各层波导材料的几何参数和折射率参数

3.2 光学仿真结果分析

本节将通过光学模型的仿真,得到不同参数设计下的波导光场分布、波导光限制因子(Γ)及波导损耗α(w)。这里将讨论以下几组数据:In0.53Ga0.47As层厚度分别为50、100、200、400 nm,下包层 InP 厚度分别为0.3、0.5、0.8、1、2、3 μm,上包层 InP 厚度分别为:0.3、0.5、0.8、1、2、3 μm。

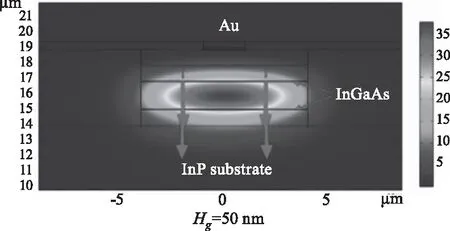

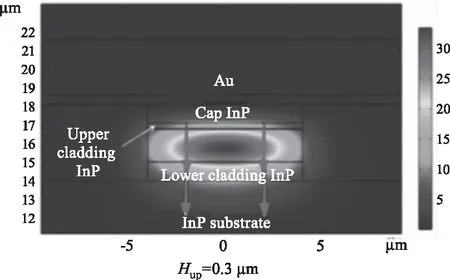

首先讨论In0.53Ga0.47As层厚度对波导光场的影响,固定上下包层InP厚度为1 μm,对In0.53Ga0.47As层厚度进行参数扫描,得到如图5所示结果。由图可得,In0.53Ga0.47As层厚度的变化对光场的影响程度较小,随着厚度增加光场无明显泄露。其次,固定In0.53Ga0.47As层厚度为50 nm,下包层厚度为1 μm,对上InP包层厚度进行参数扫描,得到波导TM模式分布,如图6所示。最后,固定In0.53Ga0.47As层厚度为50 nm,上包层厚度为2 μm,对下包层InP厚度进行参数扫描,得到如图7所示结果,由图可知,下包层厚度在0.3~0.8 μm时,光场泄露至衬底层。

图5 不同In0.53Ga0.47As厚度对应的波导的TM模式分布图

图6 不同InP上包层厚度对应的波导的TM模式分布图

图7 不同的InP下包层厚度对应的波导的TM模式分布图

为了确定不同参数下波导对光的限制程度,还需求解波导的光限制因子,如公式(1)所示[13]:

(1)

其中,ΓTM为TM模式的光学限制因子,E的模平方为功率流。在COMSOL中,利用表面积分公式可直接求解波导的光限制因子。

同时,通过模式分析得到有效折射率参数,根据公式(2)求解对应模式的波导损耗:

α(w)=4πk(w)/λ0

(2)

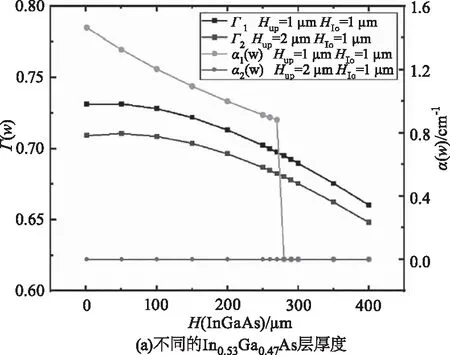

其中,k(w)为消光系数,λ0为波长。图8(a)~(c)为通过参数扫描计算得到的光限制因子及波导损耗随着各功能层厚度参数的变化曲线。图8(a)展示了Γ及α(w)值随In0.53Ga0.47As层厚度的变化趋势:当上、下包层厚度为1 μm时,Γ1随着In0.53Ga0.47As厚度的增加逐渐减小,在厚度为400 nm时,Γ值为0.66;α1(w)值也随着In0.53Ga0.47As波导厚度的增加而减小,当大于250 nm时快速下降为0;在上包层厚度为2 μm,下包层厚度为1 μm时,Γ2随着In0.53Ga0.47As厚度的增加逐渐减小,在厚度为400 nm时,Γ值为0.65,而α2(w)不随In0.53Ga0.47As波导厚度变化而变化,保持为0。

图8 光学限制因子及波导损耗随不同功能层厚度参数变化

图8(b)展示了InP上包层厚度对Γ及α(w)值的影响,由图可得,上包层厚度为0.5 μm时,Γ最大为0.74,与最小值仅相差0.04;α(w)值随着上包层InP厚度的增加而减小,在上包层厚度为0.5 μm时,α(w)值为3.5,与最小值相差3。α(w)变化幅度大。图8(c)展示了InP下包层厚度对Γ及α(w)值的影响,由图可得,在固定In0.53Ga0.47As厚度为50 nm,上包层InP厚度为2 μm时,Γ随着下包层厚度的增加而减小,但幅度仅为0.01,可忽略。α(w)值固定不变为0。

通过以上分析可知,In0.53Ga0.47As层厚度变化对Γ值影响大,上包层InP厚度变化对α(w)值影响大,而下包层厚度对Γ及α(w)影响很弱。因此,在光学模型中选取In0.53Ga0.47As层厚度为50 nm,上包层InP厚度为2 μm,下包层InP厚度为1 μm,波导损耗最小,波导限制效果较好。

4 基于有限元的热学结构分析

4.1 仿真分析流程及参数设置

本节将基于COMSOL软件热学仿真模块对器件热特性进行精确求解。首先需要对QCL的传热机制进行分析,以便于进行热学模型的边界条件设置。因为大部分电压在激光器的有源区域下降[13],QCL器件热量的产生主要在于核心层,可忽略波导层和基底层中电流的焦耳加热效应。在QCL中各材料之间的传热方式是固体传热,固体热传导方程如式:

(3)

式中,K为导热系数。激光器和散热器的表面与周围的气体环境会发生由对流引起的热传递,由公式描述:

-h(Text-T)=Q(W·m-2)

(4)

式中,h为对流传热系数,设置为20 W/m2K;Text是固体的表面温度;T是远离表面的气体的温度。第三种传热方式是辐射的,用公式描述:

(5)

式中,ε是表面发射率,σ是斯蒂芬-玻尔兹曼常数5.67×10-8W·m-2;Tssur为远离表面的周围背景温度;T为表面温度。在QCL温度小于500 K时,可以忽略辐射[14]。

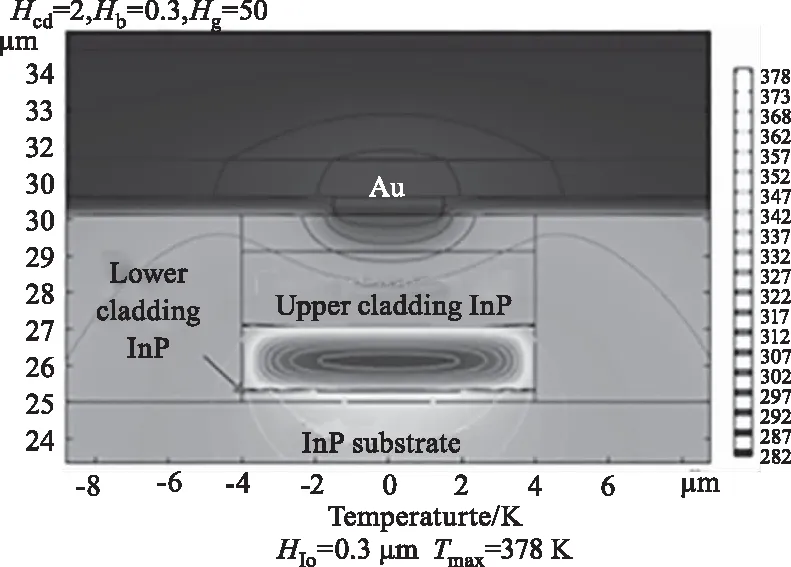

分析QCL器件的传热机制后,通过固传热模块中的热通量设置、固体传热设置、热源和初始温度、边界条件设置,求解计算获取在不同结构参数下的器件温度分布。热学模型参数包括几何参数、材料的热导率、热容参数以及边界条件参数,对于二维热学结构模型,其波导几何结构与光学波导结构基本一致,不同点在于在两边添加了掺铁InP散热掩埋沟道层,沟道层的宽度设置为10 μm,InP热学参数来源于已有研究结果[15]。有源区多层薄膜结构,其导热系数与体材料有很大差异,由于界面效应,应考虑各向异性导热系数(k∥≠k⊥)[16],SiO2和金的热学参数来源于已有研究结果[17],所用到的材料的热学参数设置如表2所示。

表2 热学模型中材料参数

有源核心区设置为发热源,通过目标激光器功率和电光转换效率计算得到,发热功率需设置为25 W。边界条件中,设置热沉温度为280 K,其他外部边界都设置绝热,封装方式采取倒装焊结构,即外延面朝下与铜热沉接触。

4.2 热学与光学仿真结果协同分析

本研究中选取波导层In0.53Ga0.47As厚度分别为:50、100、200、400 nm,波导下包层InP厚度分别为:0.3、0.5、0.8、1、2、3 μm,上包层InP厚度分别为:0.3、0.5、0.8、1、2、3 μm。固定上包层InP厚度为2 μm,下包层InP厚度为1 μm,金层厚度为3 μm,对In0.53Ga0.47As厚度进行扫描,得出如图9所示的结果,随着In0.53Ga0.47As厚度层的增加,核心区温度逐渐上升,在400 nm时,温度最高达到406 K。之后,固定In0.53Ga0.47As厚度为50 nm,下包层厚度为1 μm,金层厚度为3 μm,对上包层InP参数进行扫描,得到图10所示的结果,由图可知,上包层厚度由0.3 μm增加至3 μm,器件核心区温度由371K上升至381 K。最后,固定In0.53Ga0.47As厚度为50 nm,上包层厚度为2 μm,金层厚度为3 μm,对下包层InP厚度参数进行扫描,得到如图11所示结果,由图可得,下包层InP厚度增加对核心区温度无明显影响。

图9 不同In0.53Ga0.47As厚度对器件温度的影响

图10 不同上包层InP厚度对器件温度的影响

图11 不同下包层InP厚度对器件温度的影响

结合上述光学与热学仿真结果分析可知,In0.53Ga0.47As层厚度变化对描述器件光学和散热性能的三个参数(Γ、α(w)、T)值有明显的影响,该层趋向于越薄越有利于器件性能提升;InP上包层的厚度变化对α(w)和T值有明显的影响,该层趋向于越厚越有利于器件性能提升;InP下包层的厚度变化对器件光学及散热效果影响较小。考虑到材料外延工艺,综合分析得到,在波导In0.53Ga0.47As层厚度保持在50 nm,波导上包层厚度为2 μm,下包层厚度为1 μm,器件光学和散热综合性能较好,得到优化后的参数可为后续工艺提供指导。最后,通过参数扫描分析封装金层厚度对器件温度的影响,在固定各功能层厚度之后,金层的厚度分别设置为:1、3、5、8 μm,获得器件整体温度分布如图12所示。由图可知,在金层厚度为1~8 μm时,核心层温度几乎不变。

图12 不同金层厚度对器件温度的影响

5 总结及展望

本文利用多物理场耦合仿真有限元分析软件Comsol Multiphysics 5.6,结合目前世界上最高单管基横模QCL的浅阱高势垒有源区能带结构的改进设计,基于二次外延工艺限制,采用新型波导设计,对QCL进行了光学和热学结构的建模与仿真优化。通过仿真得到在不同参数设计下器件的光场分布及整体温度分布,确定了适用于本器件结构的各层波导参数和散热结构参数。仿真得出:对于倒装焊结构,In0.53Ga0.47As层厚度的变化影响着器件光学和热学性能,在厚度取50 nm时,效果最佳;上包层InP厚度的变化,主要影响波导损耗的大小,从而影响器件性能,在厚度大于2 μm时,波导损耗低至0;下包层InP厚度的变化对器件光学及散热性能影响几乎可忽略;在封装结构中,随着金层厚度的增加,器件核心层温度无明显变化。此外,在QCL的仿真模拟中,由于器件温度会影响材料折射率的变化,可能存在一定的不准确性,但这不会影响变化趋势。因此,在后续的研究中会结合实验数据,对本研究中的器件结构进一步迭代优化。