8 t 汽车起重机伸缩式主臂结构优化设计

朱节宏,苏永志

(1.北海职业学院,广西 北海 536000;2.广西柳工机械股份有限公司,广西 柳州 545005)

0 引言

根据中国工程机械协会数据,2016 年以来中国汽车起重机销量保持高速增长,年均增速超过20%,2020 年中国汽车起重机销量为54176 台,同比增长26.1%。汽车起重机作为应用最广泛的工程起重机类型,因其具备机动性好、转场迅速、工作效率高的优势,被大量地应用在桥梁、建筑、公路、电力、抢险等工程建设当中。汽车起重机的伸缩式主臂,作为起重作业的关键构件,其结构强度和稳定性,直接决定了起重作业的可靠性与安全性,在保持汽车起重机额定起重量不变的条件下,对伸缩式主臂进行局部结构的优化设计,改善汽车起重机操控性能,有助于提升整机工作效率和产品的竞争力。汽车起重机作为工程机械重要组成部分,其兼具工程起重作业和道路行驶功能,在全球能源紧张持续、价格高涨的形势之下,整机的减材节能设计也是其发展的必然方向。

1 8 t 汽车起重机伸缩式主臂结构设计建模

1.1 伸缩式主臂结构组成及额定起重量表

8 t 汽车起重机伸缩式主臂通常为三节箱型结构,包括基本臂、二节臂、三节臂,以及主臂内部的伸缩液压油缸、绳排系统等,其外形结构如图1 所示。该型汽车起重机伸缩臂采用同步伸缩机构,通过内置一个伸缩液压油缸和滑轮组,实现各节臂以相同的相对速度进行同步伸缩。另外,汽车起重机各种臂长和工作幅度组合,起升机构的额定起重量和起重高度,是要严格设计规定的,起重作业过程中,为了保证安全,起重量不可超过相应的数值。不同工作幅度和主臂长度组合情形下的额定起重量,如表1 所示。

表1 8 t 汽车起重机额定起重量(不含副臂)

图1 8 t 汽车起重机伸缩式主臂结构组成

1.2 伸缩式主臂结构优化设计过程

考虑到ANSYS 软件本身对复杂三维建模的能力有限[1],所以选择Creo 软件进行伸缩式主臂的参数化建模,利用ANSYS Workbench 结构静力分析模块进行8 t 汽车起重机伸缩式主臂模型应力与变形分析。参照结构静力分析的结果,对伸缩式主臂结构进行合理的设计改进,减轻伸缩式主臂的整体质量,提高局部结构的强度和机动性能,达到降低起重机制造成本和使用成本的目的。该汽车起重机伸缩式主臂结构优化设计过程,如图2 所示。

图2 8 t 汽车起重机伸缩式主臂结构优化设计过程

2 8 t 汽车起重机伸缩式主臂参数化建模及有限元分析

2.1 伸缩式主臂参数化建模及模型简化

在Creo 软件中建立8 t 汽车起重机伸缩式主臂三维模型,各节臂、内部导向部分、俯仰变幅油缸的装配与伸缩式主臂各组成部分的配合关系是完全一致的。同时为了减少在ANSYS Workbench 中对几何模型的前处理工作,在Creo 中也已添加好主臂、俯仰变幅油缸相关固定约束、载荷施加位置平面,移除联结紧固件、重复面、过渡圆角倒角及小孔等影响网格质量的缺陷。简化后的8t 汽车起重机伸缩式主臂模型由基本臂、二节臂、三节臂、俯仰变幅油缸及内部导向部分等组成,外观如图3 所示。

图3 伸缩式主臂结构几何模型(主臂7m 位置)

2.2 伸缩式主臂结构有限元分析

在ANSYS Workbench 环境下,对伸缩式主臂进行不同工作幅度和不同主臂长度组合条件下的结构静力分析。考虑到不同主臂伸缩的长度和俯仰变幅液压油缸支撑的角度,主臂各节臂所受应力与变形的变化是非线性的,所以,通过对照8 t 汽车起重机额定起重量表,综合考虑不同主臂长度下,主臂最大起重量、最大起重力矩和工作幅度等因素[2],选择14 个涵盖可能发生最大等效应力与总变形的、不同的工作位置进行有限元分析。该14 个工作位置分别为:

(1)主臂长度为7 m 时,工作幅度3 m、3.5 m、5 m和6 m,对应的额定起重量分别为8000 kg、7000 kg、4000 kg 和2300 kg。

(2)主臂长度为12.1 m 时,工作幅度3.5 m、5 m、7.5 m 和10 m,对应的额定起重量分别为4500 kg、3300 kg、1800 kg 和1000 kg。

(3)主臂长度17.2 m 时,工作幅度3.5 m、5 m、6.5 m、7.5 m、10 m 和14 m,对应的额定起重量分别为3100 kg、2200 kg、1800 kg、1500 kg、1000 kg 和400 kg。

选择以上14 种伸缩式主臂工作位置进行有限元分析,是为了对比各种条件下的最大等效应力与总变形情况,进而获取伸缩式主臂各节臂在起重作业过程中最可能发生危险的工作位置和具体部位,作为伸缩式主臂结构的优化设计的参考。

2.2.1 材料属性

这里主要考虑伸缩式主臂各节臂的应力与变形情况,所以在ANSYS 软件工程数据中只是创建汽车起重机伸缩式主臂各节臂所使用的材料Q690,并添加该钢材相应的性能参数,其他结构部分所用材料默认设置,材料属性如表2 所示。

2.2.2 创建接触、连接和划分网格

伸缩式主臂各节臂之间、基本臂与俯仰变幅油缸上销轴孔按照默认接触连接,各节臂的限位与导向也按照装配关系默认连接,基本臂销轴孔位置、俯仰变幅油缸下销轴孔位置与Ground 固定,同时为了得到均匀细密的网格,网格尺寸进行了相应的控制,使用四面体网格形式[3],划分网格后的几何模型如图4 所示。

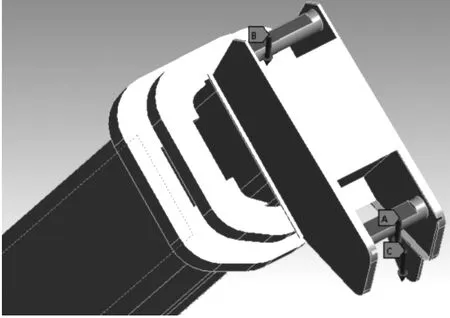

2.2.3 载荷施加位置、大小与方向

分析8t 汽车起重机起升机构滑轮组与钢丝绳的固定位置可知,起重机起重量分布在二节臂头部多滑轮轴处、顶部单滑轮轴处和二节臂前端钢丝绳固定销轴处三个位置,受力方向与重力方向相同,同时根据该起升机构滑轮组倍率关系可知,该三个位置分别接受额定起重量的1/6、1/6 和2/3,因此,实际的载荷施加也是按照这个比例对该三个受力位置进行加载的,假设额定起重量为P,那么施加载荷为1.25P(按起重机设计规范静载试验规定),具体加载位置如图5 所示,A、B、C 分别为二节臂头部多滑轮轴处、顶部单滑轮轴处和二节臂前端钢丝绳固定销轴处三个位置。不同工作幅度和不同主臂长度的载荷施加,如表3 所示。

表3 不同工作幅度和不同主臂长度的载荷施加表(根据额定起重量表计算)

图5 载荷施加位置

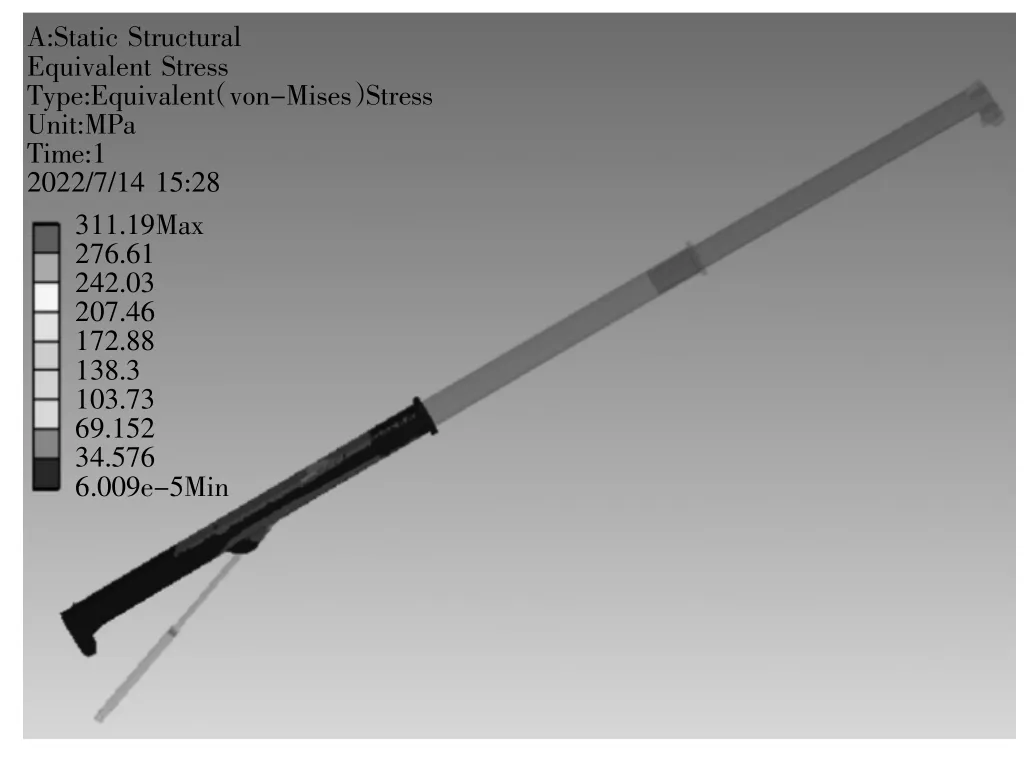

2.2.4 伸缩式主臂结构等效应力云图和总变形云图

通过ANSYS Workbench 对伸缩式主臂结构有限元模型加载求解并进行后处理,获得各节臂的等效应力云图和总变形云图[4],从结果来看,伸缩式主臂最大等效应力311.19 MPa 发生在基本臂上,主臂长度为17.2 m、工作幅度3.5 m、额定起重量3100 kg 时;伸缩式主臂最大总变形187.63 mm 发生在三节臂上,主臂长度为17.2 m、工作幅度5 m、额定起重量2200 kg时;基本臂最大等效应力就是伸缩式主臂最大等效应力,最大总变形18.923 mm 发生在主臂长度为7 m、工作幅度为3.5 m、额定起重量7000 kg 时;二节臂最大等效应力264.15 MPa,最大总变形78.993 mm 分别发生在主臂长度为17.2 m、工作幅度3.5 m、额定起重量3100 kg 时和主臂长度为17.2 m、工作幅度5 m、额定起重量2200 kg;三节臂最大应力187.9 MPa 发生在主臂长度为7 m、工作幅度为3 m、额定起重量8000 kg 时。不同工作位置的伸缩式主臂各节臂最大应力和最大变形值,如表4 所示;伸缩式主臂各节臂最大应力发生的工作位置的等效应力云图,如图6 和图7 所示,伸缩式主臂各节臂所用材料基本许用应力,如表5 所示。

表4 不同工作位置各节臂最大等效应力值和最大总变形值

表5 材料基本许用应力(n=1.34,n 为强度安全系数)

图6 主臂长度为17.2 m、工作幅度为3.5 m 时的等效应力云图(基本臂与二节臂)

图7 主臂长度为7m、工作幅度为3m 时(最大额定起重量)的等效应力云图(三节臂)

分析表4 不同工作位置伸缩式主臂各节臂最大等效应力、最大总变形,对照表5 各节臂所用材料基本许用应力,伸缩式主臂结构最大等效应力311.19 MPa小于材料基本许用应力458.58 MPa,二节臂最大等效应力264.15 MPa、三节臂最大等效应力187.9 MPa,也远小于材料基本许用应力,该汽车起重机伸缩式主臂的结构强度是足够的,是安全的。此外,伸缩式主臂最大等效应力发生在基本臂下方俯仰变幅油缸固定支座前端,二节臂结构最大等效应力发生在与三节臂后端滑动副位置,三节臂结构最大等效应力发生在与二节臂前端滑动副位置。

3 8 t 汽车起重机伸缩式主臂结构优化设计

3.1 伸缩式主臂结构优化设计建模

根据伸缩式主臂静力分析结果,该伸缩式主臂结构优化设计的方向是在保证伸缩式主臂结构及各节臂最大应力满足强度、刚度、稳定性要求的前提下[5],考虑降低主体结构板材厚度、局部结构增加肋板或筋板、加大构件接触的面积等方式,降低伸缩式主臂的整体质量,同时对各节臂应力集中位置的结构进行改进,改善应力集中的情况,实现伸缩式主臂结构更轻型化,结构更为合理,降低制造成本。图8 所示是优化设计后的伸缩式主臂三维模型。

图8 设计优化后伸缩式主臂三维模型

优化设计前后的伸缩式主臂各节臂质量变化情况,见表6。经过计算,设计优化后的伸缩式主臂各节臂质量的和比原来各节臂质量的和减少了179.9kg,轻量化率约为12.61%。

表6 优化前后伸缩式主臂各节臂质量变化情况(单位:kg)

3.2 优化后伸缩式主臂结构有限元分析

对优化后的伸缩式主臂结构再次进行有限元分析,确定优化设计的有效性与可行性。根据对原伸缩式主臂结构的分析结果,取伸缩式主臂各节臂最大等效应力值发生的工作位置作为结构优化后有限元分析的工作位置,即主臂长度为7 m、工作幅度为3m 时和主臂长度为17.2 m,工作幅度为3.5 m 的位置。优化设计后的等效应力云图和总变形云图如图9、图10所示,具体的最大等效应力值和最大变形值,如表7所示。结果显示,在主臂长度为17.2m、工作幅度为3.5 m 的工作位置时,伸缩式主臂二节臂有该伸缩式主臂结构最大等效应力值346.3 MPa,且小于其材料基本许用应力,结构是安全的,表明该优化设计是有效的、可行的。

表7 伸缩式主臂结构最大等效应力值和最大变形值(优化后)

图9 主臂长度为7m、工作幅度为3m 时的等效应力云图和总变形云图(优化后)

图10 主臂长度为17.2m、工作幅度为3.5m 时的等效应力云图和总变形云图(优化后)

4 结语

8 t 汽车起重机伸缩式主臂结构的优化,通过Creo 参数化建模和ANSYS Workbench 有限元结构静力分析,获得伸缩式主臂在不同工作位置时的等效应力与总变形极值情况和发生的部位。接着参照伸缩式主臂各节臂在主臂长度7 m、工作幅度3 m 时和主臂长度17.2 m、工作幅度3.5 m 时出现最大等效应力这个分析结果,对伸缩式主臂各节臂进行了结构优化设计,优化设计后的伸缩式主臂结构静力分析显示,各节臂最大等效应力值均未超出材料基本许用应力,结构强度是足够的,同时伸缩式主臂结构的总质量降低了12.61%,符合设计预期。