合成革生产废水深度处理回用工程实例分析

孟 霞,刘 通,赵建光,张 燕,耿玉莲,朱信成

(1.济宁市城市水务服务中心,山东济宁 272004;2.山东中科恒源环境工程有限公司,山东淄博 255000)

近年来,工业企业对废水再生回用的需求越来越大,废水再生回用项目大量出现〔1〕。合成革生产企业用水量较大,对达标排放废水深度处理后再生回用可为企业节省可观的用水费用和废水排放费用,废水再生回用是一项具有投资回报预期、有显著经济效益的项目。

废水深度处理回用系统的核心是双膜法处理工艺,即超滤和反渗透技术,其具有工艺成熟、集成化和自动化程度高、运行管理简单、费用低等显著优点〔2-3〕,在合成革行业废水深度处理再生回用工程中已获得广泛应用。目前多数废水回用项目中的双膜法系统运行不稳定,最大问题是膜污染问题,膜污堵现象十分普遍〔4〕。

完善的预处理工艺和合理的膜工艺设计是膜系统稳定运行必不可少的条件〔5〕。本项目从这两方面采取措施对影响双膜工艺稳定运行的因素进行控制,力求将膜污染降至最低。项目投运两年多来,系统一直连续稳定运行,对同类废水深度处理回用系统的设计和运行具有较好的参考借鉴价值。

1 工程概况

山东某超细纤维有限公司是国内较早生产环保定岛超细纤维面料的合成革企业,废水排放总量为3 000 m3/d,废水种类主要有碱减量废水、DMF(N,N-二甲基甲酰胺)废水和染料废水3 类,另有少量生活污水〔6〕。采用“絮凝沉淀+A2O+二次沉淀+接触氧化+终沉”综合工艺处理合成革废水,目前废水处理系统运行状况良好,出水水质达到《纺织染整工业水污染物排放标准》(GB 4287—2012)表2 间接排放标准要求〔7〕。

在废水达标排放的基础上,企业新建了1 套废水深度处理回用系统,以终沉池出水作为水源水进行深度净化再生,系统产水替代部分市政供水水源,回用于车间生产。废水深度处理再生回用系统设计进水量2 100 m3/d,出水分两级回用,其中超滤产水回用水量450 m3/d,反渗透产水回用水量900 m3/d,系统总回用水量1 350 m3/d,反渗透浓水外排量350 m3/d,系统水回用率64%。

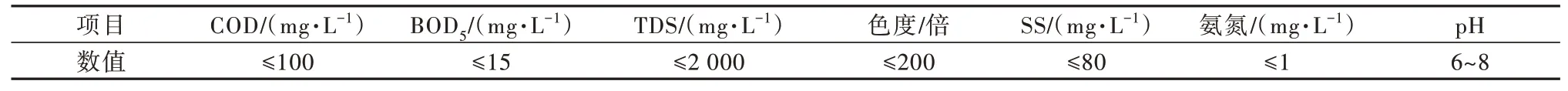

终沉池的实际出水水质,即废水深度处理再生回用系统的进水水质,见表1。设计回用水水质参考《纺织染整工业回用水水质标准》(FZ/T 01107—2011)和《印染工厂设计规范》(GB 50426—2016)表3.6.1中部分参数要求,指标见表2。

表1 废水深度处理再生回用系统进水水质Table 1 Inlet water quality of wastewater deep treatment and reuse system

表2 废水深度处理再生回用系统产水水质Table 2 Product water quality of wastewater deep treatment and reuse system

表3 各单元处理效果Table 3 Treatment effect of each unit

由表1 可知,终沉池出水色度仍然较高,达到近200 倍,主要成分是染色工序中加入的染料、助剂等有机物,成分复杂,无法生化降解。在进行膜法处理回用时,必须有完善的预处理措施,保证良好的预处理效果和进水水质,才能最大程度地避免膜污堵,达到系统稳定运行的预期目标。

2 工艺流程与设备

2.1 工艺流程

废水深度处理再生回用系统工艺流程如图1所示。

根据废水水质特点,将废水处理和回用系统的工艺路线分为3 个主要子单元,分别为多介质过滤/臭氧氧化单元+碳滤/超滤单元+反渗透单元。

1)多介质过滤+臭氧氧化单元。多介质过滤器反洗水来自臭氧氧化池,反洗排水悬浮物(SS)含量较高,通过排水沟排至废水处理系统前端的调节池。

2)碳滤+超滤单元。超滤反洗水使用超滤产水;超滤产水部分直接回用,其余进入反渗透系统进一步处理,超滤浓水回流至臭氧出水池。

3)反渗透单元。采用反渗透膜对废水进行脱盐,彻底分离去除硬度、色度并大幅降低COD,反渗透产水回用于生产,浓水与终沉池外排水混合后达标排放;反渗透冲洗排水接至超滤水箱。

2.2 主要工艺设备

2.2.1 多介质过滤器

本系统设置2 台多介质过滤器,罐体直径3 000 mm,单台流量48 m3/h,滤速6.9 m/h,采用较低的运行流速,以保证过滤效果,并预防进水水质变差。滤料采用精制石英砂及无烟煤滤料,级配配置,石英砂滤料层由下到上的粒径分布分别为4~8、2~4、1~2、0.5~1.2 mm,无烟煤粒径为1~2 mm;石英砂填充高度800 mm,无烟煤填充高度400 mm,滤料上方膨胀空间50%;过滤器内部结构可保证良好的过滤效果,且不会出现反洗乱层现象。系统配置1 台反洗水泵对多介质过滤器进行反洗;过滤器反洗前先进行空气擦洗,气源由废水处理系统的鼓风机提供。

2.2.2 臭氧氧化池

臭氧具有很强的氧化性,可用于灭菌消毒、除味、去色、降解有机物。采用臭氧氧化进一步降低废水有机物含量并有效去除色度。臭氧氧化池尺寸L×B×H=21.0 m×5.0 m×7.0 m,有效容积680 m3,HRT=5.4 h,接触反应区分3 格,臭氧通过池底曝气盘投加,水气逆向流接触反应。主要配套设备:臭氧曝气装置,180 套,D=150 mm,材质为钛材/不锈钢组合;臭氧发生器,1 套,空气源,型号CF-G-2-5kg,臭氧最大产量5 kg/h,最大运行功率80 kW,可在10%~100%范围内调节,臭氧质量浓度2%~2.5%。

2.2.3 活性炭过滤器

本系统设置2 台活性炭过滤器,以过滤去除臭氧氧化过程中产生的少量胶体及悬浮物,并降低COD。罐体直径3 000 mm,单台流量50 m3/h,滤速7.1 m/h。采用石英砂+果壳活性炭的双层滤料,每层填充高度600 mm,膨胀空间50%。与多介质过滤器共用反洗水泵。

2.2.4 超滤系统

针对本项目水质特点,选择超滤作为反渗透系统的预处理系统。超滤系统由供水泵、前置过滤器、超滤机组和辅助设备部分(反洗、气擦洗和化学清洗设备)组成。超滤进水泵采用变频控制方式,通过调节变频器频率控制超滤装置的定流量运行。在超滤膜装置进水前端设置袋式过滤器,过滤精度50 µm,防止大颗粒杂质进入超滤系统。本系统设置2 台超滤机组,超滤膜采用外压式中空纤维膜,膜丝材质为聚偏氟乙烯(PVDF),膜组件型号UF2860,单支膜面积50 m2,单台超滤机组采用24 支膜组件;单台超滤机组产水量45 m3/h,水回收率90%,膜运行通量≤40 L/(m2·h)。2 台超滤机组共用1 台反洗泵,制水25~35 min 后进行一次气水反洗;设置化学加强反洗,周期12 h,投加药剂包括盐酸、液碱和次氯酸钠。

2.2.5 反渗透系统

反渗透单元是废水回用系统的核心,由在线加药装置、增压泵、高压泵、反渗透机组、冲洗水泵和化学清洗设备组成。本系统设计2 台反渗透机组,单台设计产水量19 m3/h,水回收率70%;反渗透膜元件采用杜邦抗污染型膜元件BW30FR-400,单台配置30 支膜元件,分装于5 支6 芯压力容器内,3∶2 排列,产水通量≤17.5 L/(m2·h)。为提高膜面流速、降低浓差极化,采取浓水回流工艺,即一小部分浓水回流至高压泵入口。系统配置1 台专用冲洗水泵,停机时使用产水进行低压冲洗,将浓水侧较高浓度的有机物、难溶盐等杂质冲出系统,避免停机时造成反渗透膜元件被污染。为防止反渗透浓水端难溶盐结垢,在反渗透进水前投加阻垢剂;由于原水COD 较高,为防止微生物污染,本系统设计投加非氧化型杀菌剂;因超滤系统存在次氯酸钠加药,为防止余氯对反渗透膜的氧化破坏,进水端投加还原剂亚硫酸氢钠。每台反渗透机组设置1 台精度5 µm 的保安过滤器及1 台高压泵,选用立式多级离心泵,以变频方式启动。

3 系统运行情况

3.1 系统运行参数

3.1.1 多介质过滤+臭氧氧化+碳滤

多介质过滤器实际运行滤速6.9~7.2 m/h,反洗周期12~16 h,根据运行时间自动进行反洗操作,1 个完整的反洗流程为气擦洗4~6 min、水反洗8~12 min、静置1 min、正洗6~8 min,气擦洗流量15~16 L/(m2·s),水反洗流量12~13 L/(m2·s)。臭氧氧化工序中,在达到预处理目的及处理效果良好的情况下,尽量控制臭氧产量,以节能降耗及降低系统成本;臭氧发生器实际运行功率调节为48~64 kW,24 h 运行,臭氧产量3~4 kg/h;臭氧氧化池日均处理水量约2 200 m3/d,实际臭氧投加量32.6~43.5 mg/L。活性炭过滤器反洗周期36~40 h,根据运行时间自动进行反洗操作,1 个完整的反洗流程为水反洗8~12 min、静置1 min、正洗6~8 min,水反洗流量9~10 L/(m2·s)。

3.1.2 超滤

超滤进水虽已进行充分预处理,但仍属于有较严重污染倾向的水源,造成超滤膜污染的主要因素是胶体污堵及有机物污染。针对这类水质,本项目对超滤运行实施了针对性的技术管理措施。超滤运行水回收率控制在不超过90%,超滤每制水运行30 min 进行1 次气水反洗,气洗时长45 s,上反洗时长35 s,下反洗时长35 s,正冲洗时长35 s;单支膜元件气洗流量8~10 m3/h,反洗通量100~110 L/(m2·h)。化学加强反洗周期12 h,盐酸、液碱和次氯酸钠投加量分别为400、550、400 mg/L 左右。超滤在线化学清洗周期25~40 d,化学清洗药剂使用氢氧化钠+次氯酸钠时效果较好,使用酸时则基本没有清洗效果。投运14 个月后进行了1 次离线清洗。

3.1.3 反渗透

单台反渗透装置实际运行产水量18~20 m3/h,浓水回流量2 m3/h,浓水排放量8~9 m3/h,水回收率70%,进水压力0.9~1.2 MPa,段间压差0.10~0.15 MPa。反渗透在线化学清洗周期在30~45 d,在线化学清洗采取碱洗—酸洗—碱洗多次交替的操作方式,并采取高压力和高流量的清洗操作,清洗进液压力0.7 MPa,单根膜壳清洗流量12~15 m3/h,清洗液温度30~35 ℃,清洗总时长12~20 h,取得了较好的清洗效果。根据运行情况,8~12 个月进行一次膜的离线清洗。本项目反渗透膜污染因素主要包括胶体污堵、有机物污染,膜污染现象有产水流量下降、段间压差升高,一段膜元件比二段膜元件污堵严重,越靠近膜壳进水端的元件,污堵程度越严重。反渗透段间压差随时间的变化见图2。

由图2 可知,随着运行时间的延长,反渗透段间压差缓慢增大。其中,一段初始压差0.145 MPa,30 d 后增大至0.164 MPa,增长13.1%;二段初始压差0.095 MPa,30 d 后增大至0.105 MPa,增长10.5%。一段压差比二段压差增长速度略快,这是因为胶体污堵主要发生在一段膜表面上〔8〕,这与膜元件拆出后观察到的端面污染情况是一致的。

3.2 系统运行效果

本系统于2021 年4 月正式投运,膜前预处理设施的良好运行对膜系统能否稳定运行起关键作用〔9〕,因此在日常运行管理过程中,主要针对预处理阶段的处理效果进行及时的水质检测,每天监测多介质过滤器、臭氧氧化池、活性炭过滤器的进出水CODCr、SS、浊度和色度,以及超滤出水SDI15。系统运行过程中各单元的平均出水水质见表3。

由表3 看出,多介质过滤器对SS 及浊度的去除率分别达到94.3% 和80.5%,对COD 去除率只有7.0%,对色度完全没有处理效果,这是因为造成色度的物质是溶解性染料,无法通过过滤去除。臭氧氧化可将色度从165 倍降至5 倍,对色度的去除率为97.0%;出水COD 从80 mg/L 降至69 mg/L,去除率为13.8%,臭氧氧化主要是将有机物的染色基团氧化分解为无色的小分子有机物,对COD 降低程度有限。碳滤对COD、SS 及浊度均有一定程度的去除,去除率分别为11.6%、34.7%和37.0%,起到进一步提高膜系统进水水质的作用。超滤的作用主要体现在对SS 及浊度的深度去除上,超滤出水检测不出SS,出水浊度由2.9 NTU 降至0.2 NTU。另外不定期监测超滤出水SDI15在3.5~4.5,满足反渗透运行对进水水质的要求。反渗透可将COD 由60 mg/L 降至11 mg/L,色度从5 倍降至0,电导率由2 830 µS/cm 降至135 µS/cm,对COD、色度和电导率的去除率分别为84.3%、100%和95.2%。反渗透产水指标优于生产用水水质要求,可回用于企业生产。

本系统通过介质过滤去除进水中残留SS,大幅降低进水浊度;通过臭氧氧化去除色度,降解复杂有机物质,并起到杀菌的作用;通过碳滤去除水中残留的胶体和细小颗粒,降低浊度及COD,提高超滤进水水质;通过超滤进一步降低浊度及SDI,保障反渗透设备的进水水质。表3 数据显示,本系统预处理单元的出水水质满足超滤及反渗透工艺的进水水质要求,达到工艺设计目标,工艺设计较为合理完善,各单元设计彼此相辅相成,满足各自单元的工艺边界条件要求,继而实现了整套回用水系统的稳定可靠运行。

膜前预处理工艺的合理完善及良好运行对膜系统的稳定运行至关重要〔10〕,本项目采用两级过滤与臭氧氧化结合,强化预处理措施,降低进水色度、浊度、SS、COD 和菌类等水质指标,保证膜系统进水水质良好;优化工艺细节,提高设计冗余度及安全系数,保证预处理工艺的处理效果和水质变差时的抗冲击能力;优化关键设计参数,如较低的过滤器滤速、较长的臭氧氧化水力停留时间和较低的膜通量等;强化进水水质监测及预处理系统运行情况巡检,保证膜系统及时在线化学清洗及定期离线清洗。

4 工程经济性分析

4.1 运行成本分析

本项目总投资615 万元,其中设备投资390 万元,土建投资225 万元。项目占地面积860 m2。系统回用水量1 350 m3/d,年运行时间330 d。系统运行成本见表4。

表4 系统运行成本Table 4 System operation cost

由表4 可知,系统运行电费、药剂费、膜及耗材更换费、人工费及维修费分别为1.75、0.36、0.78、0.37、0.28 元/t,合计综合产水成本为3.54 元/t。

4.2 效益分析

系统投运后,废水经过再生回用,一方面减少了废水排放量,节省了排污费用;另一方面减少了新鲜自来水使用量,节省了自来水费。本项目回用水量1 350 m3/d,年生产时间按330 d 计算,每年可减少废水排放量44.55 万t,即节约自来水用量44.55 万t。当地废水排污费为7.5 元/t,自来水费为3.7 元/t,年节约废水排污费334.125 万元,年节约自来水费164.835 万元。两项合计,每年可以为企业节省支出498.96 万元,投资回收期为1.8 a。

5 总结

1)采用“多介质过滤+臭氧氧化+碳滤+超滤+反渗透”的再生处理工艺处理合成革生产废水处理系统的达标排水,系统产水回用于企业生产。

2)系统运行情况表明,反渗透产水COD 约11 mg/L,电导率约135 µS/cm,SS 及色度均为0,系统水回用率在64%左右。

3)该工艺运行稳定,介质过滤对SS 及浊度去除率高,臭氧氧化对色度去除效果显著,超滤起到除浊及降低SDI 的重要作用。反渗透出水水质远优于生产用水水质要求,回用于生产,达到了废水再生利用的目的。

4)废水回用系统产水成本3.54 元/t,为企业节省了排污费用和自来水费,投资回收期为1.8 a。