某火电厂水资源利用及污染防治改造方案和经济分析

于学斌,胡大龙,方 立,余耀宏,郗天浩,孙东奇,叶 茂

(1.天津国能盘山发电有限责任公司,天津 301900;2.西安西热水务环保有限公司,陕西西安 710054;3.河南黄河水文勘测规划设计院有限公司,河南郑州 450004)

火电厂取排水普遍存在不能完全满足机组建设环境影响评价批复和排污许可证等环保要求的问题,在《水污染防治行动计划》和排污许可证制度等环保制度的要求下,火电厂自2016 年开始逐步开展水资源利用及污染防治改造。在能源清洁转型大背景下,中国能源结构不断优化,风、光、核等清洁能源迅速发展,火电生存空间持续缩减,以及受煤炭行业去产能影响,入炉煤单价高涨,部分省份下调燃煤发电上网电价,火电厂亏损严重。在该背景下火电厂开展水资源利用及污染防治改造经济压力非常大。

学者们对节水与废水治理技术路线〔1-2〕和循环水排污水〔3-4〕、含煤废水〔5-6〕、脱硫废水零排放〔7-9〕等单个废水处理技术进行了大量研究,但是对典型电厂水资源利用及污染防治改造方案和经济性分析鲜有研究。笔者针对某典型2×600 MW 燃煤开式循环冷却型电厂水资源利用及污染防治方面存在的问题,提出了相应的改造方案,分析了投资和运行成本,为火电厂水资源利用及污染防治改造和评价提供了技术经济支撑。

1 典型火电厂概况

1.1 电厂基本情况

某典型2×600 MW 燃煤电厂采用开式循环冷却、烟气石灰石石膏湿法脱硫、电除尘干除灰、刮板捞渣机湿式除渣。

1.2 电厂取排水环保要求

电厂机组建设环境影响评价批复要求生产水源使用城市中水,排污许可证不允许输煤系统废水、设备反洗水、循环冷却系统排水、离子交换再生废水、渣水、脱硫废水和生活污水等废水外排。

1.3 电厂用排水现状

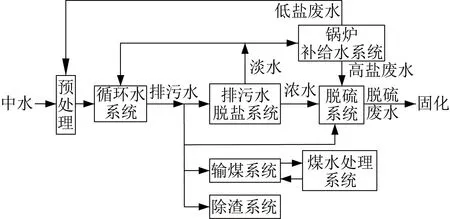

电厂全厂主要用排水水平衡现状见图1。

由图1 可知,电厂全厂生产取水水量2 339 m3/h,外排水量454 m3/h。取排水主要存在的问题:1)生产水源使用水库水,不满足环评批复生产水源使用中水的要求;2)化学澄清器排泥水、过滤器反洗水、反渗透(RO)浓水、离子交换再生废水、循环冷却系统排水,以及少量渣水、生活污水外排,不满足排污许可证要求;3)脱硫废水通过灰渣系统消耗,灰渣系统无法综合利用,电厂经济性降低;4)消防水系统存在不合理用水,未知消耗水量10 m3/h。

2 水资源利用及污染防治改造方案

2.1 改造方案整体设计

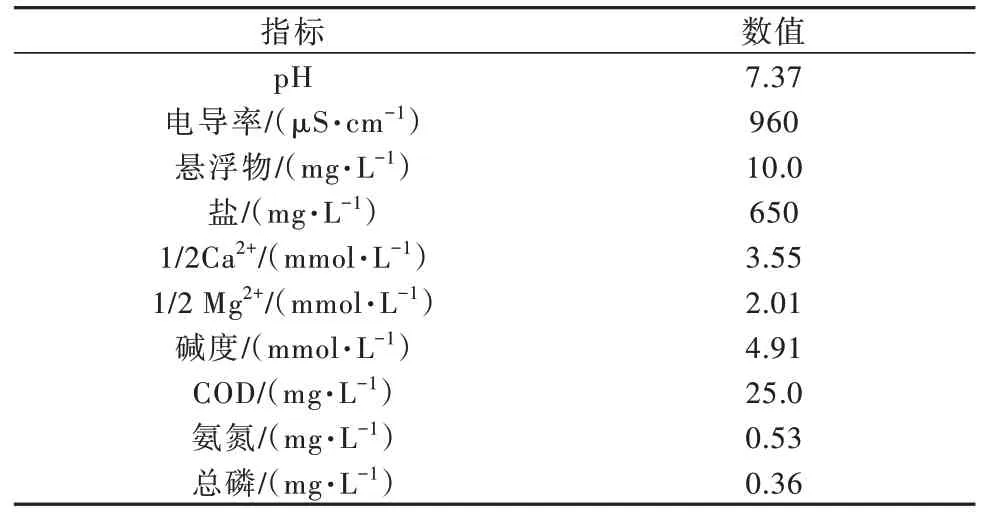

改造方案整体设计见图2。

图2 改造方案整体设计示意Fig. 2 Overall design sketch of transformation scheme

全厂水资源利用及污染防治改造按中水水源进行方案设计,中水预处理后通过循环水动态模拟试验确定循环水极限浓缩倍率,新建循环水排污水浓缩脱盐系统,脱盐系统产水优先作为锅炉补给水系统水源,剩余的产水补至循环水系统,脱盐系统浓水作为脱硫系统工艺用水;渣水由本系统闭式循环利用,其他工业废水分质收集,分类处理回用;脱硫废水固化实现零排放。

2.2 各水处理系统改造方案

2.2.1 原水预处理系统改造方案

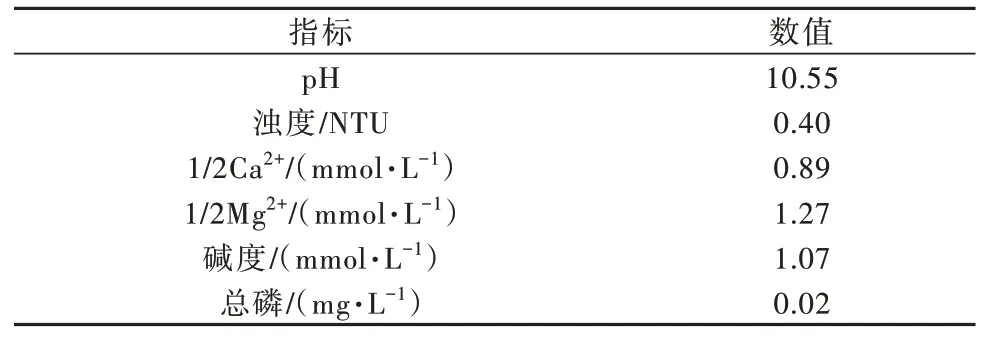

电厂中水来自该城市市政污水处理厂中水,中水水质见表1。

表1 中水主要水质指标Table 1 Main quality indexes of reclaimed water

由表1 可知,市政污水处理厂进行了提标改造,中水悬浮物、COD、氨氮和总磷浓度较低,出水水质达到地表水V 类水要求,满足直接补入循环水系统水质指标要求〔10〕。

中水碱度和钙硬较高,若直接进入循环水系统会限制循环水浓缩倍率的提高。对中水进行石灰混凝模拟试验,试验方法参考文献〔11〕,石灰最佳加药量为270 mg/L,对碱度、钙硬和总磷的去除率分别为78.2%、74.9%和94.4%,出水水质见表2。

表2 中水石灰混凝出水水质Table 2 Water quality of lime coagulated effluent for reclaimed water

原水预处理系统改造设计主要包括新建2×1 150 m3/h 高密度沉淀池+8×300 m3/h 变空隙滤池,配套石灰、聚铁混凝剂、聚丙烯酰胺助凝剂和硫酸加药系统。

2.2.2 循环水系统改造方案

对中水处理系统出水进行循环水模拟试验,采用极限碳酸盐硬度法筛选循环水阻垢缓蚀剂〔12〕,优选的阻垢缓蚀剂对循环水的极限浓缩倍率为6.0倍,考虑一定余量,设计将循环水系统浓缩倍率提高至5.0 倍。新建浓缩倍率为5.0 倍的循环水排污水膜浓缩脱盐系统,一般选用反渗透脱盐浓缩工艺〔3〕,为减轻膜的结垢风险以及提高系统回收率和运行稳定性,反渗透回收率设计为70%,循环水排污水预处理工艺选用“氢氧化钠+碳酸钠”二级软化工艺,经模拟试验验证,氢氧化钠和碳酸钠最佳加药量分别约为450 mg/L 和150 mg/L,出水钙硬和镁硬分别约为0.6 mmol/L 和0.5 mmol/L。

循环水排污水膜浓缩脱盐系统工程设计主要包括新建2×150 m3/h 高密度沉淀池+3×150 m3/h 高效纤维过滤器+2×150 m3/h 超滤+2×140 m3/h 反渗透,配套氢氧化钠、碳酸钠、聚铁混凝剂、盐酸加药系统以及污泥浓缩脱水系统。原水预处理系统和循环水处理系统合建污泥浓缩脱水系统。

2.2.3 渣水处理系统改造方案

捞渣机溢流水循环利用工艺为“捞渣机→渣溢水坑→捞渣机”,该循环无法满足炉底密封水水温低于60 ℃的控制要求,捞渣机需要过量补水,通过渣水溢流带走热量,导致除渣系统补水水量大于消耗水量,造成4 m3/h 冲渣水外排,有环保风险。在捞渣机船体内部加装换热器,以循环水作为换热器的冷源带走除渣系统热量,并调节除渣系统补水方式,补水水量与消耗水量相平衡,实现渣水完全闭式循环,无渣水外排〔13〕。

2.2.4 脱硫废水车间处理系统改造方案

电厂现有20 m3/h 脱硫废水车间处理系统,工艺流程为“废水箱→三联箱→澄清池→出水箱”,配有石灰、有机硫、聚铁混凝剂和聚丙烯酰胺助凝剂加药系统以及污泥离心脱水系统。脱硫废水车间处理系统目前存在问题:1)废水箱来水取自石膏脱水真空皮带脱水机滤液水,由于混入皮带冲洗水等工艺水,脱硫废水水量增大;2)简易的人工袋装倒料石灰给料系统加药工作量大,现场环境差;3)出水悬浮物质量浓度30~300 mg/L,波动大且存在超标风险;4)污泥脱水系统故障率高,基本处于停运状态。

由于改造后脱硫系统工艺水水质发生了变化,根据脱硫系统氯平衡计算〔14〕,改造后脱硫废水水量14.5 m3/h,现有脱硫废水车间处理系统可以满足处理要求,且有大量的成功运行案例,因此电厂脱硫废水车间处理系统为现有系统优化改造。改造方案包括:1)废水箱来水取自废水旋流器顶流,旋流器沉沙嘴易磨损,需定期更换,加强对脱硫石膏旋流器和废水旋流器的运行维护,保障废水旋流器顶流含固率满足三联箱进水含固率不大于1%的要求;2)选用螺旋刮片给料型石灰储藏及给料系统,并增设石灰加药泵和加药管路的冲洗水系统;3)为改善三联箱运行状况,同时降低污泥压滤工作量,三联箱之前设置预沉设施,预沉设施排泥通过地坑返回吸收塔;4)脱硫废水污泥压滤选用带自动清洗装置的板框压滤机,并在压滤机前设置带有搅拌功能的污泥缓冲罐,稳定板框压滤机进泥含固率。

2.2.5 其他水处理系统改造方案

1)锅炉补给水系统水源为循环水排污水脱盐系统反渗透产水,含盐量低;锅炉补给水系统反渗透浓水含盐量低于中水含盐量,可作为冷却塔补水回用。

2)锅炉补给水系统离子交换再生废水和精处理再生废水的Cl-质量浓度约1 000 mg/L,作为脱硫工艺用水回用。

3)完善生活污水收集系统。火电厂生活用水系统较分散,将各构筑物生活污水经就地化粪池处理后,统一收集至生活污水处理系统合并处理;生活污水处理系统原采用间断运行模式,处理效果差,改造后在生活污水处理系统前设置调节池,运行模式优化调整为小水量连续运行。

4)规范消防用水,杜绝消防用水用于输煤、地面冲洗等不合理用水。

2.2.6 末端高盐废水零排放系统改造方案

经改造后末端高盐废水零排放系统进水仅剩14.5 m3/h 处理后的脱硫废水,主要水质见表3。

表3 末端高盐废水主要水质指标Table 3 Main quality indexes of high salt wastewater

由表3 可知,脱硫废水Cl-、盐和硬度高,具有强烈的腐蚀和结垢倾向,无法在电厂内部直接回用。末端高盐废水零排放蒸发固化工艺主要有烟气干燥固化和蒸发结晶,因为蒸发结晶工艺会产生大量结晶盐,电厂没有稳定的结晶盐销售渠道,所以电厂蒸发固化工艺选用旁路烟气干燥固化。

2.3 节水效益分析

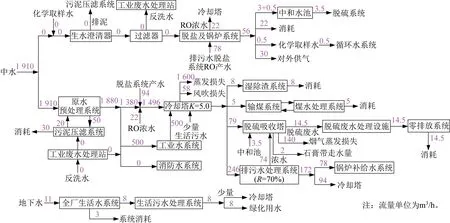

水资源利用及污染防治改造后,全厂主要用排水水平衡见图3。

图3 改造后全厂主要用排水水平衡图Fig. 3 Whole plant mainly use and drainage water balance chart after transformation

机组年利用小时数约4 800 h,改造前生产水源水为水库水,年使用量约1 120 万t,水库水单价2.5元/t,水库水年取水费为2 800 万元。由图3 可知,改造后年取水量约918 万t,节约新鲜水取水量202 万t,电厂单位发电量取水量由改造前的1.95 m3/(MW·h)降至1.60 m3/(MW·h);生产水源更换为中水,中水水价为1.5 元/t,中水年取水费为1 377 万元,每年可节约取水费1 423 万元。

3 改造投资和运行费用分析

3.1 投资费用分析

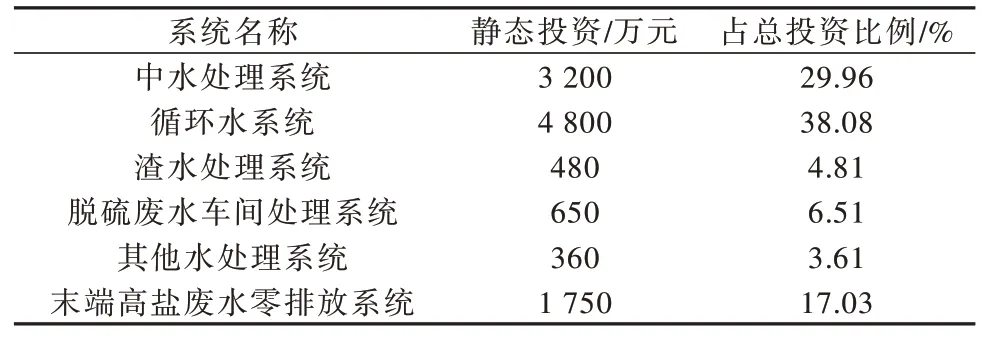

电厂水资源利用及污染防治改造总投资9 980万元,各系统改造静态投资见表4。

表4 各水处理系统改造静态投资Table 4 Static investment for the transformation of each water treatment system

由表4 可知,循环水系统投资约占总投资的38.08%,投资费用最高;其次是中水处理系统和末端高盐废水零排放系统,投资占比分别约为29.96%和17.03%;渣水处理系统、脱硫废水车间处理系统和其他水处理系统的投资占比合计约14.93%。

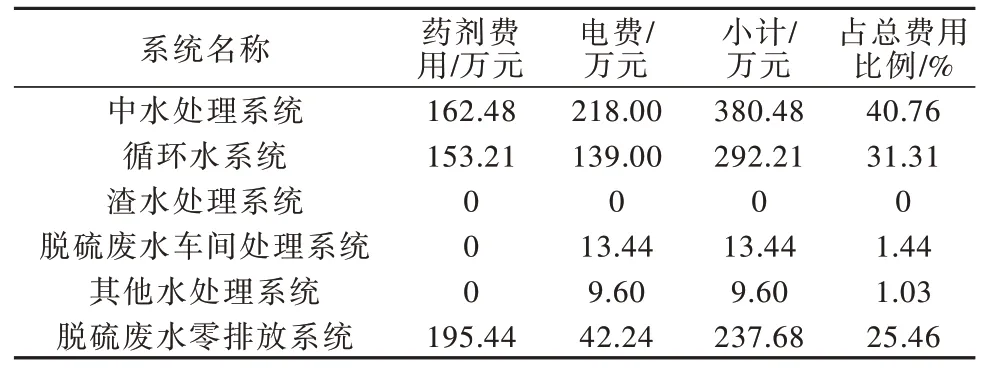

3.2 新增运行费用分析

电厂水资源利用及污染防治改造新增直接运行费用933.40 万元/a。各水处理系统年新增直接运行费用见表5。

表5 各水处理系统年新增直接运行费用Table 5 Annual increase in direct operating costs of each water treatment system

由表5 可知,中水处理系统、循环水系统和脱硫废水零排放系统年新增直接运行费用分别为380.48万元、292.21 万元和237.68 万元,分别占总新增直接运行费用的40.76%、31.31%和25.46%。

电厂全厂废水治理总投资9 980 万元,折旧年限为15 a,净残值率5%,采用直线折旧法计算,年折旧费632.07 万元;年维修费按固定资产的1.5%计算,为142.22 万元。年运行费用包括直接运行费用、折旧费和维修费,合计为1 707.68 万元,扣除每年节省取水费1 423 万元,单位电价成本增加0.49 元/(MW·h)。

4 结论

1)北方地区火电厂应积极使用中水作为生产水源,新建原水预处理系统,提高循环水浓缩倍率;建设循环水排污水脱盐系统,脱盐系统淡水优先回用作为锅炉补给水系统水源,剩余的补至冷却塔,脱盐系统浓水作为脱硫工艺用水。

2)循环冷却型电厂水资源利用及污染防治改造投资和运行成本高,华北某典型2×600 MW 燃煤开式循环冷却型电厂水资源利用及污染防治改造新增投资9 980 万元,新增直接运行费用933.40 万元/a。

3)水资源利用及污染防治改造大幅增加了火电厂运行成本,且目前的治理改造还没有类似烟气超低排放电价政策资金支持。