高精度电子鼻采样电路设计与检测系统开发

王 乐,李 龙,段秋阳,李华曜,刘 欢

(华中科技大学集成电路学院,武汉光电国家研究中心,湖北光谷实验室,湖北武汉 430074)

0 引言

半导体气体传感器的原理是气体敏感材料与目标气体发生表面反应或吸附时,会导致材料电导率、伏安特性发生规律性变化,从而反映目标气体的种类与浓度关系,半导体气体传感器相较于其他种类气体传感器具有制作成本低、制造工艺简单、响应明显等优势,但同时也具有电阻值极大、响应区间较宽、受环境影响大等缺陷[1-2]。电子鼻融合了气体传感器阵列、数据采集电路和模式识别算法,能够很好地融合半导体气体传感器的优势并通过气路与电路的优化设计解决缺陷问题[3],尽管如此,在电子鼻的研发过程中,往往需要针对多种气体进行测试,而半导体气体传感器与不同的气体发生反应时其电阻值变化速度和变化范围均不相同,对于阻值高于兆欧级、响应范围横跨数个数量级的半导体气体传感器来说,对相应电子鼻系统的研发依然缺少能够精准测量的检测方法。

针对此问题,本文设计了一套基于高阻值半导体气体传感器的多组分、高精度和宽量程的电子鼻采样电路与检测系统,该检测系统用于对电子鼻的传感器阵列进行测试和标定,包括多组分配气系统、硬件控制电路和上位机软件设计,多组分配气系统能够针对多种气体进行稳定、精确的自动化配气,保证电子鼻系统在测试过程中减少环境因素影响,硬件控制电路能够针对高阻值宽范围的半导体气体传感器进行高精度测量,并采集气体传感器阵列在该气氛下的高精度测试数据,上位机软件能够实时显示采样数据及动态响应曲线,且具有良好的气体分类判别能力。

1 电子鼻系统设计

1.1 电子鼻系统方案设计

随着人们对嗅觉理解不断深入以及传感器等技术不断发展,为了解决人类嗅觉存在主观猜测、敏感性不高以及偏差较大的问题,人们通过模仿生物嗅觉,研发出了能够感知并判别气体种类、浓度的智能设备,也就是电子鼻系统[4]。电子鼻系统主要由气体传感器阵列、数据采集电路和模式识别算法构成,也可包含用于气体进样的气路[5]。

本文从配气系统、硬件电路和软件三方面对多组分、高精度电子鼻系统进行设计。多组分配气系统采用FX5可编程控制器(PLC)、数字MFC和电磁阀组实现对多组分气体的可控制自动混气。硬件控制电路实现对多组分配气系统的控制和对多个通道的气体传感器的温度控制和宽量程采样并将数据上传至上位机软件。上位机软件采用Qt作为开发工具,通过WiFi通信的方式可对硬件控制电路进行参数设置和数据通信,并在软件交互界面上实时显示测试数据及可视化图形。

系统工作流程图见图1。硬件电路上电时开始初始化,设置内容包括配置微处理器时钟、设置通信接口参数、设置引脚具体功能与信号方向、设置电路初始加热电压参数。

图1 电子鼻系统工作流程

连接上位机软件包含完成与上位机软件的通信端口连接与接收上位机软件的命令两部分。接收上位机软件命令是上位机软件设置好测试参数并启动测试后,微处理器将接收到一个完整测试流程所需的所有命令与参数,解析命令与参数后即可控制其他电路。

多路配气系统会在上位机软件设置好每个气路的设定流速后,硬件电路通过控制常闭电磁阀设置具体混气成分与浓度完成多组分气体的配气。在对传感器的加热处理上,微处理器将产生幅值在0~3.3 V、脉冲宽度为50 ms的PWM波形,该PWM波信号连接到NMOS管的栅极,且该NMOS管的源极与漏极分别连接到地与传感器的加热端口,传感器的另一加热端口连接5 V直流电。

硬件控制电路进行采样及数据处理可视为1个采样周期,其工作流程为:对ADC芯片的每个与传感器连接的信号输入端口按顺序执行信号采样动作,在采样动作中,微处理器将会识别输入信号的范围,据此调整ADC芯片的PGA放大倍数,并重复采样动作,直到调整到合适的参数后保存该数据。完成对所有端口的采样数据保存后,微处理器将该部分数据进行转换、拼接处理,调整到合适进行数据传输的格式,并上传该次的采样数据到上位机软件中。随后,微处理器根据采样间隔与时间等参数,进入下一个采样周期。

1.2 多组分配气模块设计

挥发性有机化合物(volatile organic chemicals,VOCs)是在工业、实验室以及家中常见的危害性气体,例如甲苯、甲醛及乙醛等,对环境空气的污染不容忽视,对人体健康也存在较大的隐患[6-7],乙醇则是常见的实验室溶剂、消毒剂及酒精成分,基于上述原因,该类气体是气体传感器常见的检测对象,多组分配气系统即是基于此进行设计。

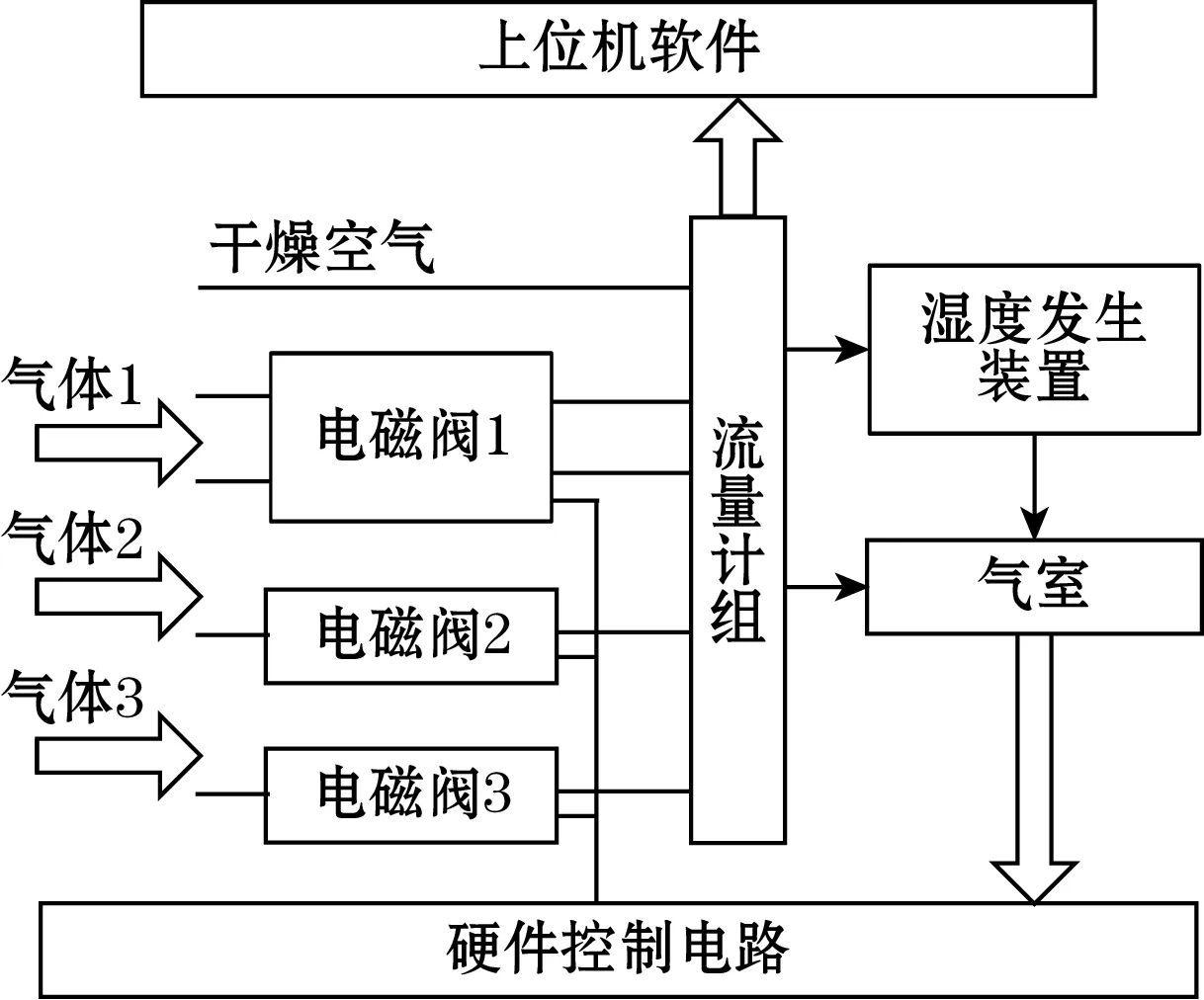

以三组分配气系统为例,多组分配气系统结构图如图2所示,采用DJ2C-VUG6型的耐蚀常闭电磁截止阀和CS系列数字式气体质量流量控制器和流量计组成,电磁截止阀由硬件控制电路实现开关控制,流量计通过串口RS485协议接入PLC再接入PC端,由上位机软件进行设置和调整控制。

图2 多组分配气系统结构图(以三组分为例)

在三组分配气系统中,输入气路共有6路,气路1、气路2为干燥空气输入气路,分别流通经过不同流速范围的2个流量计;气路3、气路4为气体组分1输入气路,同样设置为不同流速范围;气路5、气路6为气体组分2和气体组分3的输入气路,气体组分是否输入由常闭电磁阀控制。其中湿度发生装置用于控制待测气体湿度范围,最终混气后通入气体传感器阵列所在的气室中。

本设计中气体浓度均由理论计算后配比完成,实际气体浓度还会受气室设计、气路关系以及温度湿度等因素发生小范围变化,需要在配气后再次进行气体浓度的测量保证配气精度和测量精度。

1.3 硬件控制电路设计

硬件控制电路结构图见图3,主要包括电源电路、信号采样电路和微处理器电路。电源电路输入电压为DC 24 V,通过线性稳压模块降压后实现对各电路模块的供电。传感器阵列信号通过多通道分压电路转化为待检测的电压信号,电压信号将传递给高精度ADC转换电路完成数据的采集。加热电路通过将PWM信号控制转化为稳定的加热电压实现对气体传感器的加热控制。微处理器电路实现对其他电路的控制和与上位机软件的数据通信。

图3 高精度电子鼻硬件控制电路结构框图

1.3.1 电源电路设计

电源电路输入电压为DC 24 V,该输入电压通过DC-DC变压后,再经过电源芯片LM1085和AMS1117依次稳定降压为5 V及3.3 V电压。其中24 V电压输入电源用于多组分配气系统的开关阀控制,5 V电压用于给ADC转换芯片及传感器加热模块等模拟电路供电,3.3 V电压用于给微处理器电路等数字电路供电。其中C3~C10等电容用于调控电源芯片的输出电压范围,电源电路图如图4所示。

图4 直流稳压电源电路图

1.3.2 采样电路设计

本设计中采样电路采用电阻分压式测量电路,将半导体气体传感器采样电阻作为待测电阻Rs(sample resistance)与高精度定值电阻串联,在电路两端施加固定电压V,通过测量定值电阻的分压计算得到待测电阻阻值,其中固定电压V由16位ADC芯片(ADS114S08)输出的稳定2.5 V标准电压REF25提供,电阻阻值Rs计算公式如下:

(1)

式中:R0为参考电阻,采用精度为0.1%的1 MΩ电阻;V0为待测电压信号。

采样电路图如图5所示,其中ADS114S08是精度为16位的低功耗的数模转换器件,该芯片中包含了一个可编程的增益放大器(PGA),其增益范围为1~128倍,可用程序自动控制,用于放大低电平信号便于测量。该芯片支持最多12路电平信号输入转换,其工作原理为,处理器通过SPI协议与ADS114S08芯片通信,并按照相关时序驱动其工作;REF25为ADS114S08芯片输出的标准2.5 V电压,可以作为该芯片是否成功初始化的标志;AINx为信号输入引脚。

图5 16位ADC采样电路设计

1.3.3 微处理器电路设计

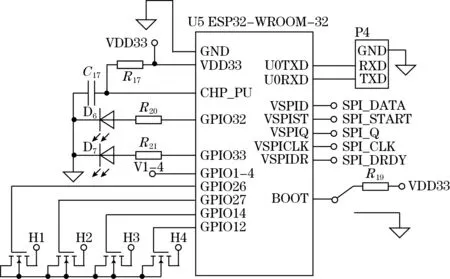

微处理器电路需要将采集到的信号数据发送到上位机软件,本设计中采用型号为ESP32-WROOM-32的微处理器,其主要功能为:控制采样电路,实现电压信号的自动放大,提高采样精度;控制传感器加热温度;进行测试数据的初步处理,便于数据传输;设定WiFi,并通过WiFi通信方式与上位机软件进行命令接收及数据传输,其电路图见图6。

图6 无线通信微处理器电路设计

当电源电路供电后,微处理器上电,点亮电路上L1号LED灯,表示电路已正常供电。微处理器通过设置产生WiFi,采用TCP协议实现与上位机软件的通信,上位机软件连接上该WiFi后即完成与通信连接,此时将点亮电路上L2号LED灯,表示电路已完成通信端口连接。

1.4 上位机软件设计

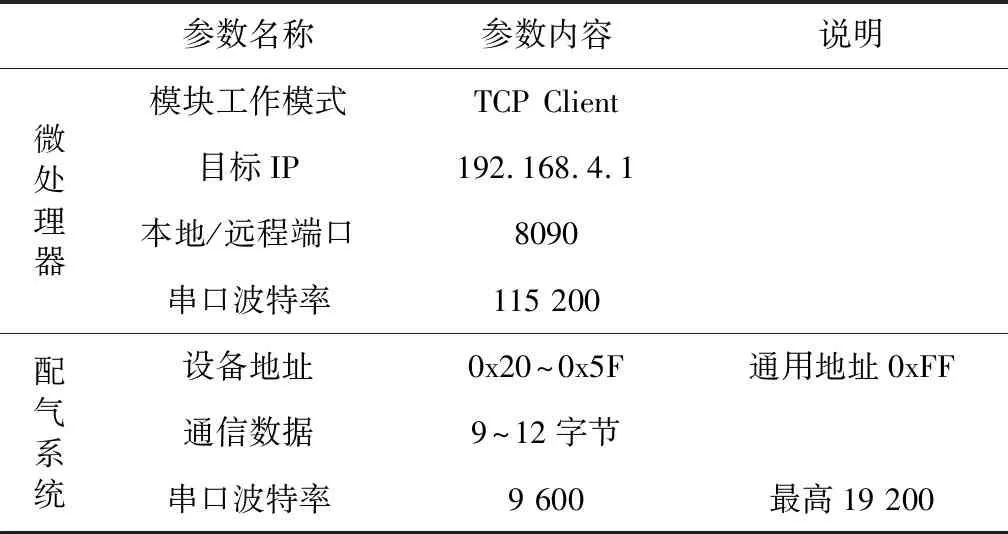

上位机软件运行在PC端,采用Qt软件开发平台进行设计,软件完成开发后在Windows、Linux系统下均能运行,无需移植。上位机软件与微处理器电路采用TCP协议进行通信,与多组分配气系统采用串口RS485协议进行通信,上位机软件具体通信端口设置见表1。

表1 上位机软件相关通信端口设置

上位机软件工作流程如图7所示,包括测试通信信道是否通畅、设置测试参数、发送控制命令、接收流量计数据与采样数据、实时绘制动态测试曲线,以及根据需求保存不同格式的测试结果。

图7 上位机软件工作流程

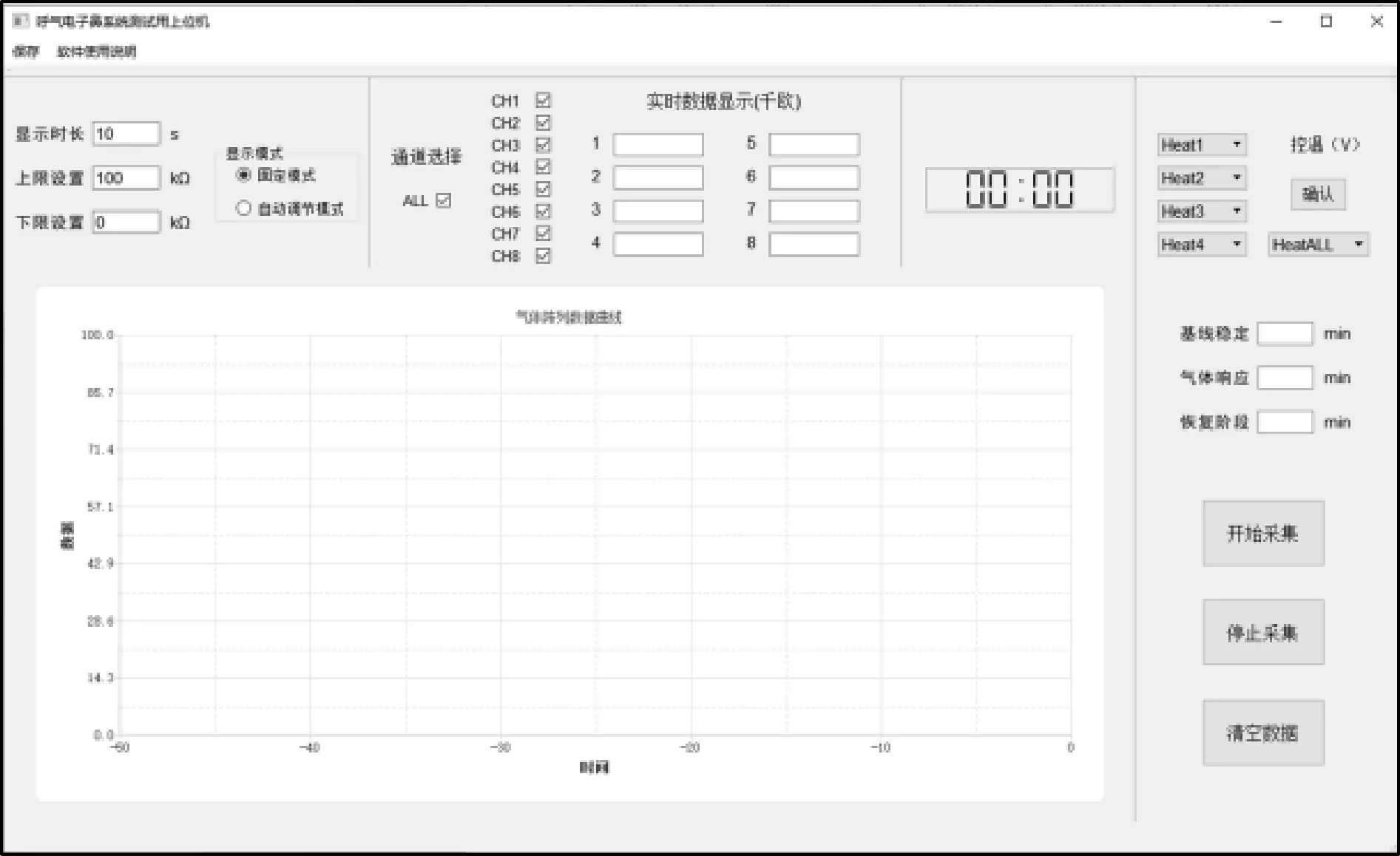

上位机软件启动后,在开始工作前需确保PC端连接上微处理器电路设置的WiFi信号,确认后开始设置本次测试流程的具体参数,包括设置稳定阶段、响应阶段和系统恢复阶段的时长分布、设置多组分配气系统的配气通道与浓度、设置单个传感器的加热温度,如图8所示。

图8 上位机软件测试参数设置

完成本次测试流程的参数设置后,可点击“开始采集”进行数据采样操作,二次确认后,上位机软件开始实时显示并绘制电子鼻采样电路上传的采样数据。在此过程中,可点击“通道选择”选择单独或者多组采样数据进行选择性显示,该操作只影响根据采样数据绘制的曲线显示,并不影响采样数据本身的显示。通过“显示模式”可选择当前数据显示模式,“固定模式”将固定Y轴坐标,仅显示该坐标内的数据曲线;“自动调节模式”将自动计算当前X轴范围内的数据最值,并自动调整Y轴坐标保证所有数据曲线均可正常显示,该模式同时受“通道选择”功能影响。

在测试流程完成后,软件自动进入结束阶段,等待其他命令,此时有3种数据保存方式,即TXT文本保存、EXCEL表格保存以及GRAPH图像保存,点击“保存”选项,可根据需求不同选择合适的方式保存所有数据。碰到非正常情况时,可随时点击“停止采集”按键,重新调整测试参数并等待传感器恢复后,可重复测试流程,软件交互界面具体设计见图9。

图9 上位机软件交互界面显示

2 系统测试与验证

2.1 测试对象与方法

为了保证测试系统的稳定性及安全性,在系统设计制作完成后进行整体封装。在本次测试中,采用本文自研的电子鼻系统对乙醇、甲苯和甲醛3种VOCs分别进行不同浓度梯度的测试并保存采样数据,本次测试不使用湿度发生装置,假定湿度恒定为0%。3种气体的原气浓度为100 ppm(1 ppm=10-6),为了设置不同浓度的待测气体,浓度设置方法如下,通过流量计控制设定气体原气的流速分别为2.5、5、25、50、125 mL/min,设定干燥空气流速分别为497.5、495、475、450、375 mL/min,以此设定气体测试时测试浓度分别为0.5、1、5、10、20、25 ppm。

整个测试过程分为稳定阶段和多次的响应-恢复循环阶段,同种气体测试流程约11 h。初始2 h为基线稳定阶段,多组分配气系统持续向气室通入干燥空气,随后电子鼻系统进入传感器响应阶段,气室通入特定浓度待测气体30 min,最后是恢复阶段,配气系统持续通入干燥空气60 min后再次进入下一浓度梯度的响应-恢复循环。配气系统按浓度由低到高的顺序依次进行待测气体混气,可减少高浓度待测气体对低浓度测试时的影响。在同种气体测试完成后,系统自动进入下一种气体的测试流程。

2.2 测试动态响应及分类结果

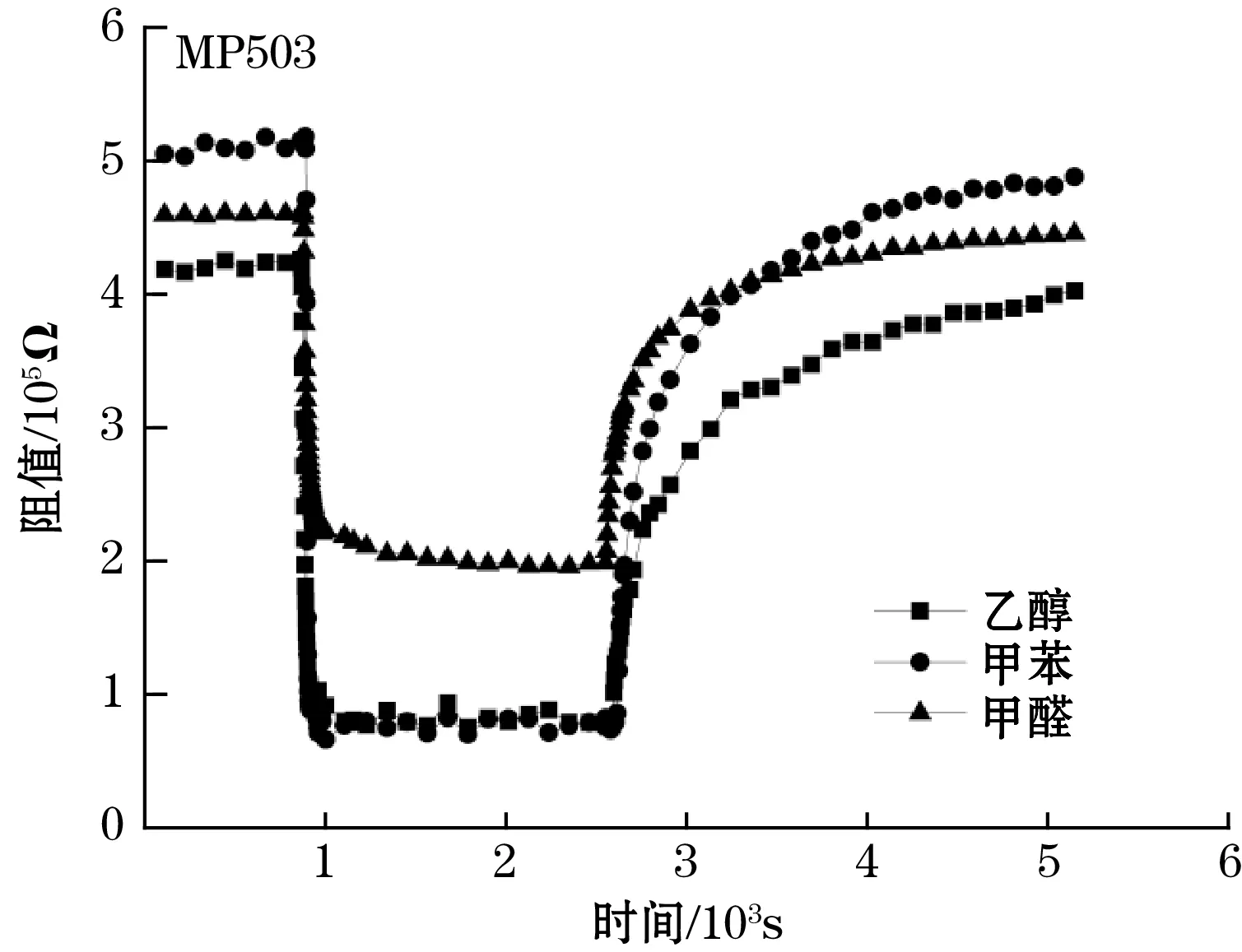

对测试气体的动态响应曲线进行分析,比较传感器阵列对同种类不同浓度以及同浓度不同种类气体响应的差异。作为示例,选取0.5、1、5、10 ppm甲醛气体在气体传感器MP503下的响应数据绘制成图10,同时选取10 ppm浓度的乙醇、甲苯和甲醛气体在该传感器下的响应数据绘制动态响应曲线见图11。从图10、图11中可以看出,传感器在基线稳定阶段的电阻阻值并不相同,这是传感器受前一次测试影响导致并未恢复到相同的电阻基线处。由图10可看出,注入不同浓度的待测甲醛气体后,随着浓度升高,气体传感器响应时间减小,响应程度升高,同时恢复时间增大;由图11可看出,对同浓度不同种类待测气体,传感器的响应程度、恢复时间等参数均不相同,有较大差异。

图10 0.5~10 ppm甲醛气体动态响应曲线

图11 10 ppm乙醇、甲苯及甲醛动态响应曲线

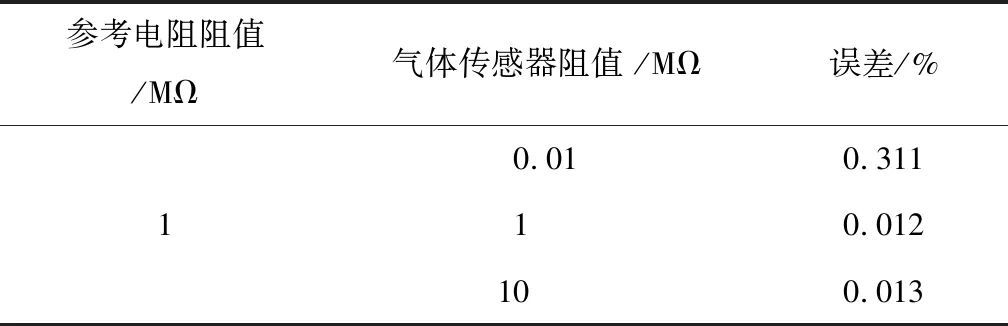

硬件控制电路中参考电阻为精度0.1%的1 MΩ电阻,气体传感器数据由16位ADC芯片进行采样,其参考电压为2.5 V,则未启用PGA时最小分辨电压为0.076 3 mV。采样误差可定义为ADC芯片的最小分辨电压所对应的气体传感器电阻变化值与变化前阻值的比值。若气体传感器阻值与参考电阻相同为1 MΩ,可计算得待测电压V0变化最小分辨电压时,气体传感器变化阻值约为122 Ω,此时PGA无法启动,采样误差可计算得约为0.012%;随着半导体气体传感器阻值变小,当气体传感器阻值达到10 kΩ,可计算采样误差达到0.311%;当气体传感器阻值增大到100 MΩ,可同样计算采样误差达到0.311%,但此时待采样电压值较低,可启用PGA进行放大,放大64倍后采样误差可降低为0.013%,采样误差见表2。

表2 采样误差对比

实验数据如表3所示,其中定义响应为气体传感器响应前基线电阻Ra与发生响应后电阻值Rs的比值,根据该值可绘制出气体响应曲线(图12),可看出该传感器对乙醇气体的响应更明显,对另外两种气体响应相似。

表3 实验特征数据

图12 乙醇、甲苯及甲醛响应曲线

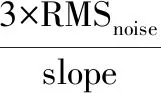

根据气体传感器的响应曲线,可进一步对传感器的检测下限进行分析,根据国际纯粹与应用化学联合会(international union of pure and applied chemistry,IUPAC)关于传感器理论检测下限(limit of detection,LOD)的定义[8]:

(2)

式中:RMSnoise为传感器响应曲线的噪声,取基线稳定阶段的400个数据点计算其标准差;slope为传感器在线性工作区间的响应斜率。

取浓度最小的3个响应数据点拟合其线性公式,所得斜率即为slope,根据式(2)可得该传感器对乙醇、甲苯及甲醛的检测下限分别为22.9、62、16.2 ppb。该检测下限代表单个传感器对特定气体能够检测到的最小浓度,而在系统层面,则需要特定的算法计算系统能够检测到的特定气体的最小浓度下限。

包含模式识别算法的电子鼻系统可根据气体传感器阵列响应数据进行分类与判别[9-10],本文设计的电子鼻系统采用主成分分析(PCA),选择传感器基线阻值、响应稳定阻值、传感器响应值等统计特征作为PCA分类模型的输入数据,可获得传感器阵列对气体种类及浓度的分类图,如图13所示。

图13 乙醇、甲苯及甲醛PCA分类图

通过分析PCA分类图可知,气体种类区分十分明显,且同种气体间分类点与图12中气体响应相对应,系统具有良好的分类判别能力。

3 结论

本文基于电子鼻系统研发过程中气体传感器阻值较大且响应范围较宽的问题,从高精度采样电路设计出发,结合配气系统设计实现了宽量程、高精度的检测系统,能够在电子鼻研发过程中进行多种气体的自动化测试。硬件控制电路部分采用ESP32微处理器为主要控制核心驱动16位ADC芯片及采样电路实现对半导体气体传感器的高精度采样,上位机软件采用Qt软件设计平台、C++语言进行设计,通过WiFi通信方式与硬件电路进行数据交换,实现稳定的实时数据及曲线显示,并采用PCA对采样的数据进行分类判别。

基于该电子鼻系统,经过多组分配气系统的自动配气,对0.5~25 ppm区间内6个浓度梯度的乙醇、甲苯及甲醛3种气体进行连续测试,基于其动态响应曲线提取传感器基线阻值、响应稳定阻值、传感器响应等特征量进行PCA分析,对采样数据和分类结果进行分析,表明本文设计的电子鼻系统采样电路误差在0.31%以下,且检测系统具有较好的分类效果,能够稳定地对多种气体进行高精度、宽量程的数据采样测试,在对高阻值、宽响应的半导体气体传感器的检测上具备可行性。