高压气动减压阀在液压系统中的特性研究

刘智键

(中国地质调查局 北京探矿工程研究所, 北京 100083)

引言

高压气动领域是一个重要发展方向,其不仅可以提高气动系统的动态特性,而且减少了组件和安装空间的大小[1]。高压气动减压阀是高压气动系统的重要组成元件[2],其作用是维持出口压力[3], 广泛应用于航空航天领域。将某型高压气动减压阀应用于液压系统中,可实现控制压力范围在0.1~0.35 MPa,流量范围0.05~0.2 L/min的稳定控制。

以往学者对气动减压阀的研究主要有:David J.Kukulka[4]对活塞式高压气动减压阀进行数值仿真,得出气压波动幅度可通过精心确定限流孔的大小和位置加以控制,上、下游容腔的大小和连通方式对气压响应有重要影响。SAM O Saifullah[5]设计一款应用于机械人系统中的小型气动减压阀,通过仿真与试验获得满意的性能。徐志鹏[6]提出一种高压气动比例减压阀,在介绍结构及工作原理的基础上分析了该减压阀的特点,利用AMESim建立了考虑气源压力和负载流量波动的仿真模型。訚耀保[7]通过(CFD)方法得到高压气动减压阀流场分布的数据, 为减压阀和锥形阀芯等形状与结构设计提供理论依据。马俊功[3]设计一种智能气动压力调节系统,对其特性分析并提出压力控制算法。Tomonori Kato[2]和赖林[8]主要针对气体减压阀振动故障进行分析和研究。王涛[9]提出一种对气动减压阀流量特性进行连续测量的方法。

目前,高压气动减压多集中在电比例控压和流体计算仿真研究,而对高压气动减压阀应用在液压系统中的特性分析鲜见研究。本研究利用活塞式气动减压阀的节流特性将其应用于液压系统中,实现液压系统的小压力和小流量可控,并采用理论分析和仿真试验相结合的方法,分析高压气动减压阀在液压系统中的特性。通过关键结构参数化对比研究,更好地研究参数对阀在液压系统中的影响程度。

1 工作原理和结构参数

1.1 工作原理

气动减压阀受压部分的结构有活塞式和膜片式两种,膜片式没有机械摩擦,具有高精度和高敏感性,但不能应用于高压气动系统中;活塞式具有抗干扰能力强,可应用于高压系统中。

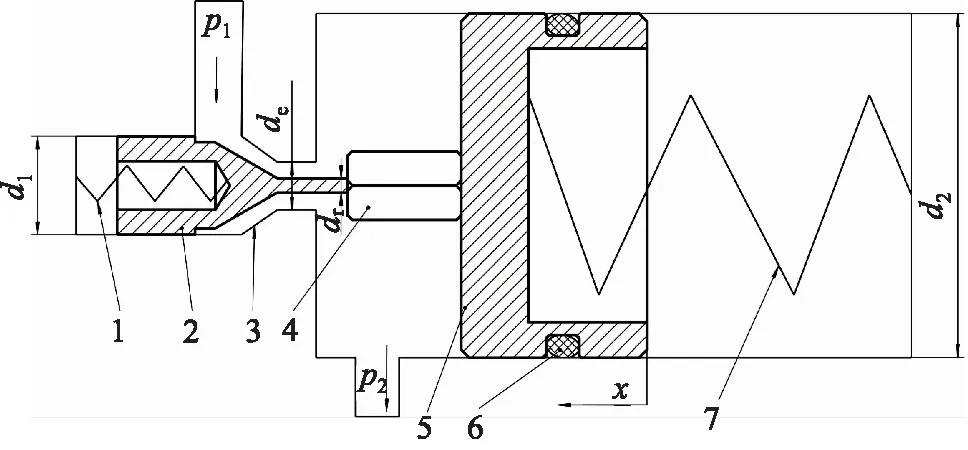

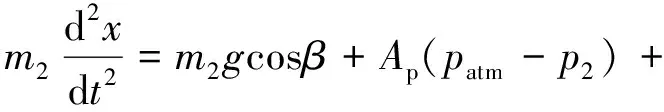

如图1所示为某型两通高压活塞式气动减压阀结构图,该阀进口最高压力为41.4 MPa,出口压力为0~1.5 MPa。两通减压阀当出口压力达到设定压力后减压阀关闭[11]。高压活塞式气动减压阀是通过主阀2与阀座3构成的锥环型节流效应,将进口压力p1降至设定所需的出口压力p2,并且能在进口压力和流量变化时,利用主阀弹簧1、调压弹簧6、主阀2和阀座3共同作用保持出口压力p2基本不变。通过是改变减压阀的节流面积,使气流流过阀节流部位的流动速度及气流自身动能改变,从而引起不同的压力损失,以达到减压目的[10]。主阀弹簧1的作用是迫使主阀2与阀座3接触。当负载侧(出口处)压力低于目标压力时,主阀1与阀座3打开,并实现节流控制;当负载侧压力增加将导致活塞8上提,以减少主阀2与阀座3过流面积,进而降低负载侧压力;当负载侧压力超过目标值后,主阀1与阀座3关闭。

1.主阀弹簧 2.主阀 3.阀座 4.连接器 5.调压旋钮 6.调压弹簧 7.活塞密封圈 8.活塞 9.阀体图1 高压活塞式气动减压阀Fig.1 High pressure piston pneumatic pressure reducing valve

1.2 主要结构参数

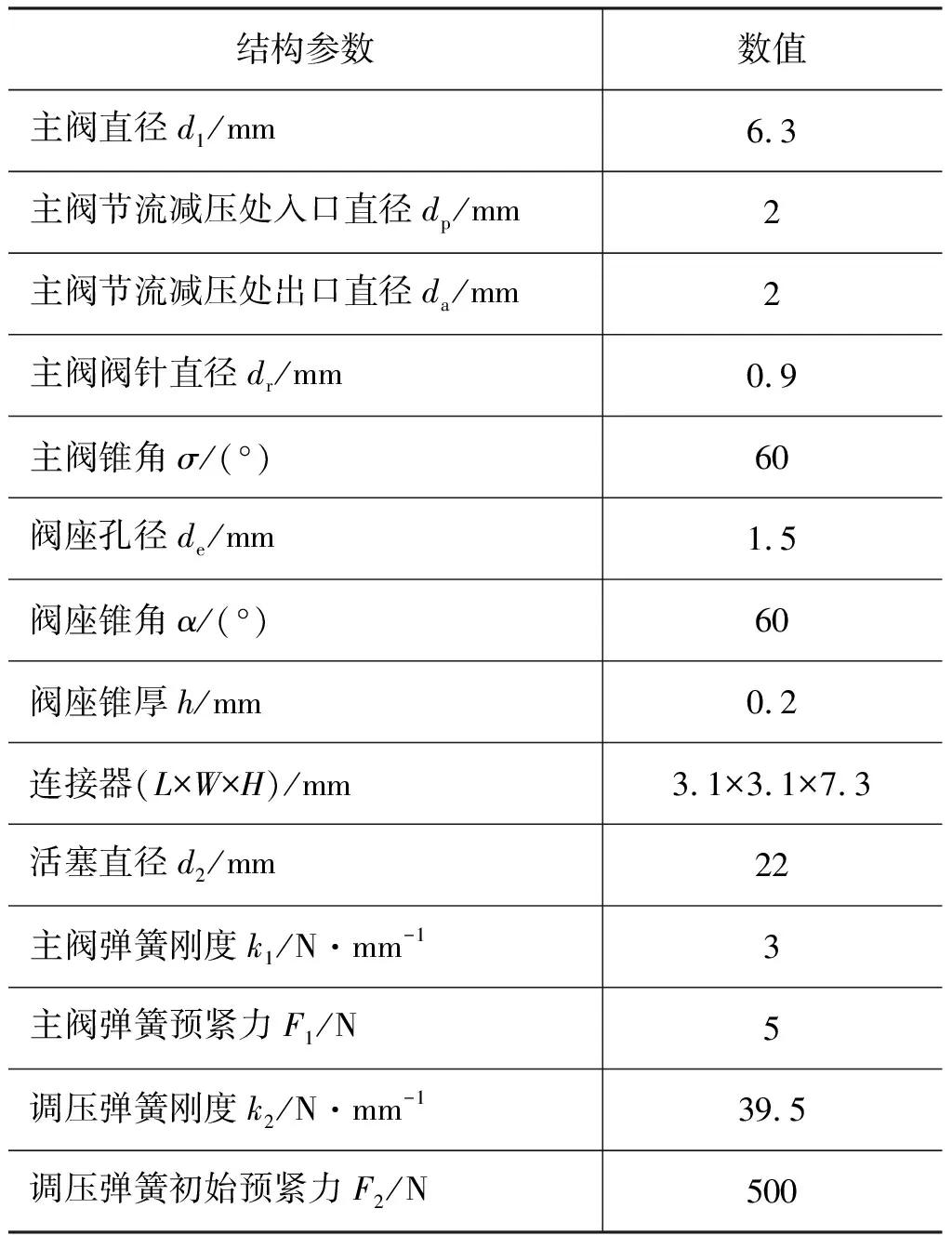

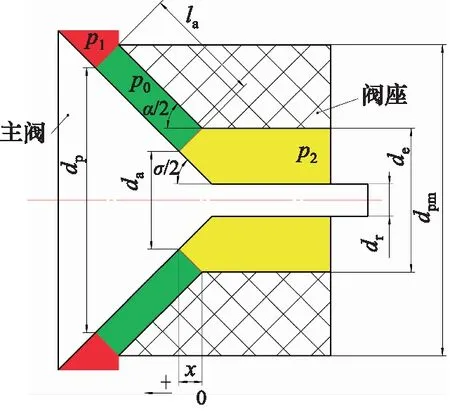

高压气动减压阀结构图1可简化为图2和图3,图2为减压阀结构简化图,图3为减压阀节流减压剖面图,其主要结构参数如表1所示。

表1 高压活塞式气动减压阀初始结构参数Tab.1 Initial structural parameters of high pressure piston pneumatic pressure reducing valve

1.主阀弹簧 2.主阀 3.阀座 4.连接器 5.活塞 6.活塞密封圈 7.调压弹簧图2 高压活塞式气动减压阀结构简化图Fig.2 Simplified structure of high pressure piston pneumatic pressure reducing valve

图3 节流减压剖面图Fig.3 Profile of throttling and decompression

2 减压阀数学模型

高压活塞式气动减压阀以气体为介质特性分析,文献[4]中已进行了详尽表述。本研究将以液体为介质,分析该阀在液压系统中的特性,分别建立主阀受力平衡方程、活塞受力平衡方程和流量连续方程。

主阀受力平衡方程:

(1)

式中,m1—— 主阀质量,kg

x—— 主阀位移,mm

β—— 引力角,(°)

Fo—— 油液作用在主阀芯上的力,N

k1—— 主阀弹簧刚度,N/mm

x1—— 主阀弹簧预紧位移,mm

Fc—— 主阀与活塞相互作用力,N

Kv1—— 主阀阻尼系数

活塞受力平衡方程:

(2)

式中,m2—— 活塞质量,kg

Ap—— 油液作用在活塞上的面积,mm2

patm—— 大气压力,MPa

p2—— 减压阀出口压力,MPa

k2—— 调压弹簧刚度,N/mm

x2—— 调压弹簧预紧位移,mm

Ffr—— 活塞密封圈摩擦力,N

Kv2—— 活塞阻尼系数

作用在主阀上的液体力Fo为:

(3)

式中,p1—— 减压阀入口压力,MPa

p2—— 减压阀出口压力,MPa

p0—— 节流减压处平均力,N

d1—— 主阀直径,mm

dp—— 主阀节流减压处入口直径,mm

da—— 主阀节流减压处出口直径,mm

dr—— 主阀阀针直径,mm

fjet—— 主阀液动力,N

通过气动减压阀节流口的质量流量有亚音速流动和超音速流动两种形式[12],而在液压系统中,液体流速不易出现超音速流动,本阀属于内流式流动[13],故减压阀流量连续方程如下:

(4)

(5)

由式(4)和式(5)合并后,得式(6):

(6)

由式(6)可知,减压阀压力流量与阀芯位移x、主阀锥角σ、主阀节流减压处出口直径da和流量系数Cv有关,故有Cv得[14]:

(7)

3 特性研究

本研究根据图1高压活塞式气动减压阀(以下简称:气动减压阀)结构参数在AMESim软件中建立高压活塞式气动减压阀仿真模型,如图4所示,并按表1所示参数设置仿真边界条件,通过此仿真模型对高压活塞式气动减压阀在液压系统中的特性进行深入研究。在研究整个过程中,假定减压阀出口后端的负载结构尺寸相关参数不变;液压介质不可压缩;阀内相关固定容积不定。

图4 高压活塞式气动减压阀仿真模型Fig.4 Simulation model of high pressure piston pneumatic pressure reducing valve

3.1 气动与液压系统性能差异研究

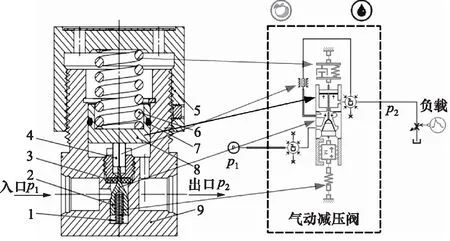

高压活塞式气动减压阀的最重要的性能指标是压力-流量特性,即在控制流量范围内控制压力的变化特性[9]。图5a为某品牌高压活塞式气动减压阀样本中出口压力p2与流量特性曲线,测试介质为氮气。图5b为此阀在液压系统中压力流量曲线,其中流量为系统供应流量,并不是实现通过减压阀的流量,由于液压系统中液压油介质的不可压缩性(边界条件设定),实际通过阀体的流量不超过8 L/min。

图5 气动减压阀在气动系统和液压系统中压力与流量特性曲线Fig.5 Pressure and flow characteristic curves of pressure reducing valve in pneumatic system and hydraulic system

在气动系统中,随着通过气流流量的不断增加,减压阀出口压力随之降低;起初当入口压力为20.7 MPa时,减压阀出口压力略高于当入口压力为41.5 MPa,这个特性与液压系统相同,但当气体流量超过350 L/min 后,入口压力为20.7 MPa的减压阀出口压力略低于当入口压力为41.5 MPa的出口压力,当气体流量超过700 L/min后,阀的出口压力两者出现明显差异。由式(6)可知,是由于Cv变化所致。液压系统中,当Δp为定值后,Cv为常数,所以阀的通流能力不超过8 L/min,减压阀出口压力曲线也如图5b所示。

3.2 基本性能研究

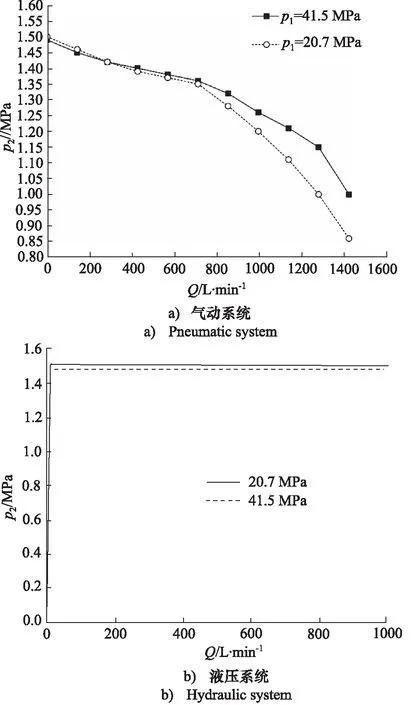

1) 动态特性

按表1参数设定仿真模量各项参数,其中调压弹簧预紧力F2为500 N定值,减压阀入口压力p1为0~42 MPa。主阀阀芯位移和阀出口压力随阀入口压力变化曲线,如图6所示。初始主阀阀芯位移为4 mm(最大位移),这是由于调压弹簧预紧力F2=500 N,将主阀压至最大位移处,随着阀出口压力p2不断增加,出口压力作用在活塞上移,主阀阀芯位移逐渐减小,阀的出口压力也趋于平衡。随着阀入口压力不断增加,阀出口压力有逐渐下降趋势,但变化较小,为0.2 MPa左右。

图6 气动减压阀动态性能变化曲线Fig.6 Dynamic performance change curve of pneumatic pressure reducing valve

2) 调压特性研究

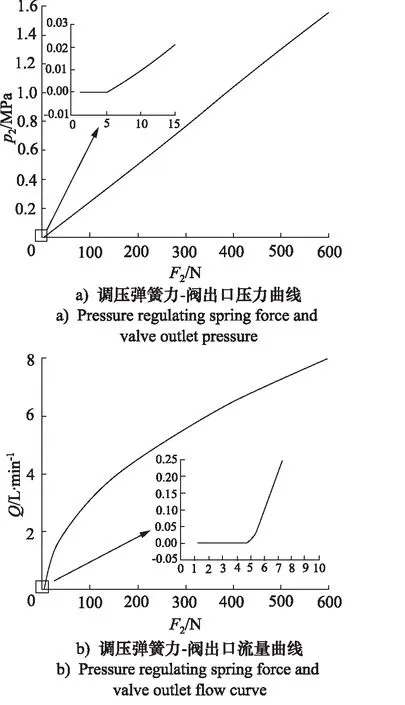

气动减压阀的调压特性研究是在减压阀入口压力恒定时,线性调整调压弹簧力,对阀出口压力、流量变化规划的研究,亦是检验阀可调可控性的最基本的研究。将减压阀入口压力p1设定为42 MPa,调压弹簧力F2由0调至600 N,阀的对应压力、流量曲线如图7a和图7b所示。

图7 气动减压阀调压特性曲线Fig.7 Pressure regulating characteristic curve of pneumatic pressure reducing valve

由图7a可知,当调压弹簧力大于5 N时,阀出口压力随调压弹簧力呈线性增加,最小线性可控制出口压力在0.01 MPa以内;当调压弹簧力小于5 N时,由于此时主阀阀芯2与阀座3接触关闭,阀出口压力为零。由图7a和图7b局部放大图可知,5 N为气动减压阀开启阀值,大小由主阀弹簧预紧力F1决定。由于气动减压阀出口后端的负载结构尺寸相关参数不变,气动减压阀流量随调压弹簧力变化曲线如图7b所示,仿真曲线符合式(6)关系。

3.3 关键参数研究

1) 弹簧参数研究

弹簧和阻尼参数将影响阀的动态响应能力, 并有可能影响阀的稳定性, 现就气动减压阀内两种弹簧参数进行研究。图8是主阀2上所安装的主阀弹簧刚度与阀出口压力的关系曲线,气动减压阀入口压力p1由0~42 MPa,调压弹簧预紧力F2为500 N定值,分别对主阀弹簧的预紧力和弹簧刚度进行分析研究。

图8 阀出口压力与主阀弹簧参数关系Fig.8 Relationship between valve outlet pressure and main spring parameters

图8a中主阀弹簧刚度k1为3 N/mm,主阀弹簧的预紧力分别为1, 3, 5 N,由图8a可知,无论是动态调压变化过程中还是达到目标压力后,主弹簧预紧力对阀输出口压力影响不大。

图8b中主阀弹簧预紧力F1为5 N,主阀弹簧的弹簧刚度分别为1, 3, 5, 20 N/mm,由图8b可知,弹簧刚度不同对阀输出口压力影响不大,但在变化过程中还是有所区别,如图8b中放大图,弹簧刚度大响应快,弹簧刚度小响应慢。

图9为阀出口压力与调压弹簧参数的关系图,减压阀入口压力p1由0~42 MPa,图9a中调压弹簧刚度k2为39.5 N/mm,调压弹簧的预紧力分别为0,50,150,300, 500 N,由图可知,出口压力稳定曲线呈比例关系,调压弹簧预紧力为0 N,阀出口压力始终为0 MPa,主阀与阀座有很好的关闭性,图7a亦已证明,这是内流式流动减压阀的优点所在。

图9 阀出口压力与调压弹簧参数关系Fig.9 Relationship between valve outlet pressure and pressure regulating spring parameters

图9b中调压弹簧的预紧力F1为500 N, 调压弹簧刚度分别为20, 39.5, 60 N/mm时,由于可知调压过程中与弹簧刚度基本无关,稳定后压力有区别,弹簧刚度大稳定压力低,这可由式(2)证明,Fc为主阀与活塞相互作用力和Ffr为活塞密封圈摩擦力等值为定值,当k2增大后,p2将随之减小,仿真结果与理论相符。

2) 阀芯关键参数研究

主阀阀芯的关键参数为节流减压处出口直径da,其与阀座孔径de、主阀节流减压处入口直径dp的关系式为de≤da≤dp,即1.5 mm≤da≤2.0 mm。将减压阀入口压力p1设定为42 MPa,调压弹簧力F2由0调至160 N,da分别为1.5, 1.8, 2.0 mm,阀出口的对应压力、流量曲线如图10a和图10b所示。

由图10a可知, 节流减压处出口直径变化与阀出口压力随调压弹簧力增加呈线性变化。当da=1.5 mm时,最小可控稳定压力为0.2 MPa;当da=1.8 mm时,最小可控稳定压力为0.1 MPa;当da=2.0 mm时,最小可控稳定压力实现从0 MPa开始,即全域控制。

由图10b可知,当da=1.5 mm时,最小可控稳定流量为0.9 L/min;当da=1.8 mm时,最小可控稳定流量为0.5 L/min;当da=2.0 mm时,最小可控稳定流量为0 L/min开始,即全域控制。

综上所述,此阀节流减压处出口直径da=2.0 mm时,可实现微小流量和微小压力的稳定控制。此阀在液压系统中,可实现控制压力范围在0.01~0.35 MPa、流量范围0.05~0.2 L/min的稳定控制,可用于航空类液压阀(包括伺服阀和活门)的低压(10 kPa)的密封性测试,还可用于污染度等传感器的低流量(50 mL/min)调速控制。如需要进行小流量或小压力控制时,可更换小范围低刚度的调压弹簧进行精准控制。

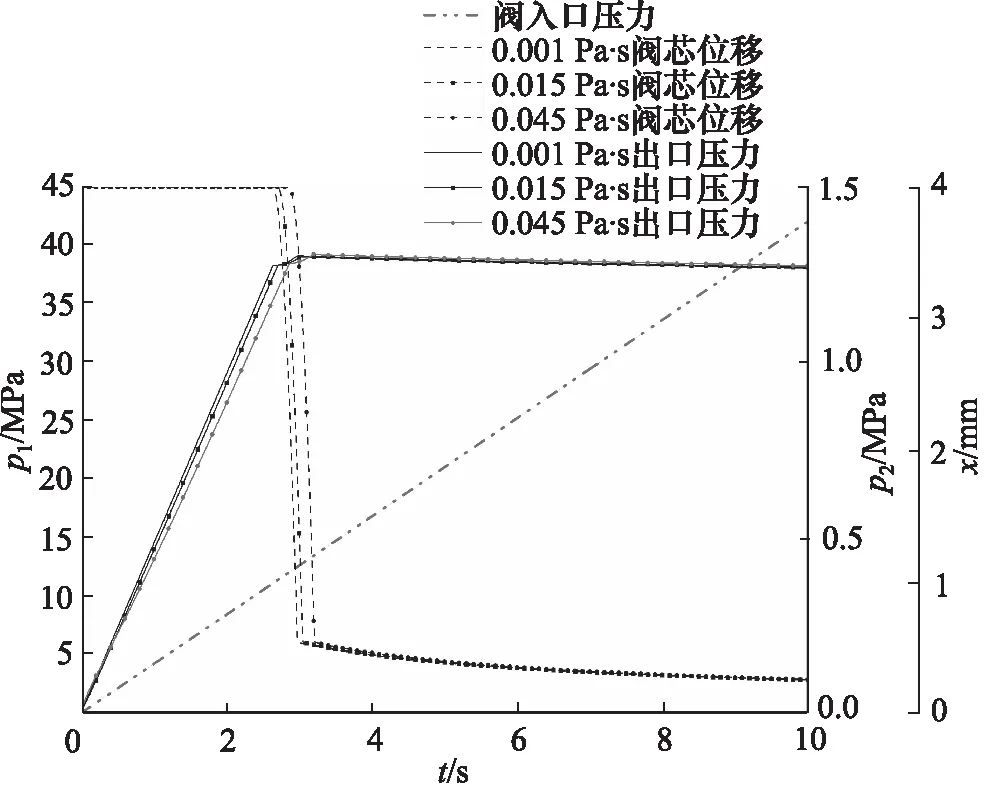

3.4 油液黏度对比研究

按表1参数设定仿真模量各项参数,其中调压弹簧预紧力F2为500 N定值,气动减压阀入口压力p1由0~42 MPa,并将系统液压油的动力黏度依次设为0.001,0.015,0.045 Pa·s,得主阀阀芯位移、阀出口压力和阀入口压力曲线,如图11所示。

图11 不同黏度对气动减压阀动态性能影响曲线Fig.11 Influence curve of different viscosity on dynamic performance ofpneumatic pressure reducing valve

由图11可知,当阀出口压力未达到设定值时,由于动力黏度值不同导致阀出口压力的不同。当阀出口压力达到设定值时,动力粘度值不再影响阀出口压力。

4 结论

本研究以一种二通高压活塞式气动减压阀结构形式为研究基础,将其应用在液压系统中,通过结构形式分析,建立活塞式气动阀数学模型,并利用AMESim软件搭建仿真模型,对其关键结构参数在液压系统中特性进行研究,得出以下几点结论,并指导后续该类阀的设计研制:

(1) 二通高压活塞式气动减压阀在液压系统中应用时,由于液压油介质的不可压缩性,阀的通流量有限。同等条件下阀入口压力高时,阀的出口压力反而略低。进而可实现控制压力范围在0.01~0.35 MPa,流量范围0.05~0.2 L/min的稳定控制;

(2) 当调压弹簧力大于主阀弹簧预紧力时,主阀被压至最大位移处,随着阀出口压力p2不断增加,出口压力作用在活塞上移,主阀阀芯位移逐渐减小,阀的出口压力也趋于平衡。随着阀入口压力不断增加,阀出口压力有逐渐下降趋势,但变化较小;

(3) 此类阀出口压力随调压弹簧力呈线性增加,主阀阀芯与阀座接触关闭时,阀出口压力为0,这是内流式流动减压阀的优点所在,也不同传统液压减压阀。亦可通过更换不同调压范围的调压弹簧,可实现0.01 MPa的最小可控出口压力;

(4) 主阀阀芯的关键参数为节流减压处出口直径da,直接影响阀出口最小流量和最小压力的可控值。节流减压处出口直径da与节流减压处入口直径dp相等时,可实现压力和流量的全域控制,故主阀的加工装配精度直接影响阀的最小可控值。故此阀可应用于航空类液压阀(包括伺服阀和活门)的低压(10 kPa)的密封性测试,还可用于污染度等传感器的低流量(50 mL/min)调速控制;

(5) 阀内弹簧参数和系统介质黏度影响阀的动态性能,当阀出口压力稳定后,弹簧参数和系统介质黏度对阀出口压力影响不大。