Ethernet-APL技术详解及应用展望

唐孟

(中科合成油工程有限公司,北京 101407)

20世纪80年代,HRAT协议自出现后就作为智能仪表通信的一个过渡型协议,一直沿用至今,虽然在20世纪末出现过现场总线等新技术,但是较窄的带宽、不同总线体系之间的互相制约,限制了其推广应用,仅应用了很短的一段时间,并没有取代“4~20 mA+HART”信号传输模式在工业控制领域的主导地位。迄今为止,全球仍有近4×107台的“4~20 mA+HART”智能仪表构成了现代流程工业的控制基石[1]。

目前,大多数工厂使用4~20 mA模拟信号作为传感器、执行器和过程控制系统之间的通信方式,这样的状态已经持续了近30年。在许多工厂管理者看来,该项技术足以实现单纯的过程控制,也在过去几十年中得到了充分验证,确立了该信号传输方式在企业中的地位。所有重要的过程仪表都支持“4~20 mA+HART”的信号传输技术,安装简单,维护方便。该技术的局限性是在扩展数据访问的背景下体现出来的,如需要获取更多的过程值、诊断信息时,或者用于配置设备等,该技术已无法满足数字化的需求,而且数据传输速度非常慢。

近几年,随着通信技术的发展,出现了一种全新的数据传输技术Ethernet-APL(以下简称为APL),所服务的对象是流程工业自动化的底层物理层,其特点是采用两线制、通信距离长、可满足防爆需求、仪表信号和供电采用共线等,使之成为用于过程自动化的、基于高速以太网的通信协议,实现从现场到应用层的无缝数据交换。本文从自控工程的角度,详细分析APL的技术特点。

1 APL的定义

随着通信技术的发展,以太网技术逐渐成为世界上应用最普遍的计算机网络之一,一般仅在工厂网络的更高层次上使用,很少应用在现场层次上。这是因为以太网连线电缆默认设置为8芯,连线长度短(不超过100 m)且不具备防爆要求,无法应用到生产过程现场。

2018年,针对生产过程的信号传输,产生了一种新的技术——APL,它是基于OSI(open system interconnection)模型中最底层物理层的新型物理链接结构,将以太网技术融入生产过程现场,使之能够满足双线结构、防爆要求、信号和供电共线传输及其他附加要求。同年,主要流程工业供应商按该设想签署了一项开发APL技术的协议,称为“APL项目”。“APL项目”组在早期阶段与电气与电子工程师学会(IEEE)合作,由标准化组织指定一个单独的物理层10BASE-T1L,它可以无缝融入标准以太网,以满足流程自动化的要求。

2019年11月,IEEE std 802.3cg: 2019[2]获得批准后,“APL项目”组将IEEE std 802.3cg: 2019系列的标准化解决方案嵌入到APL技术中,以实现以太网物理层标准的扩展[3]。行业标准开发组织(SDO)FieldComm Group, ODVA, OPC Foundation, PROFIBUS和PROFINET International以及过程自动化的主要行业供应商包括ABB, Emerson, Endress+Hauser, Krohne, Pepperl+Fuchs, Phoenix Contact, R.Stahl, Rockwell, Samson, SEIMENS, Vega和YOKOWAGA都参与了APL的开发,其中Rockwell, Phoenix Contact及Pepperl+Fuchs是工业交换机的生产厂家,R.Stahl为防爆电器的制造商等,由此可见,APL得到了工业控制领域的主要生产商的支持。

2 APL技术简介

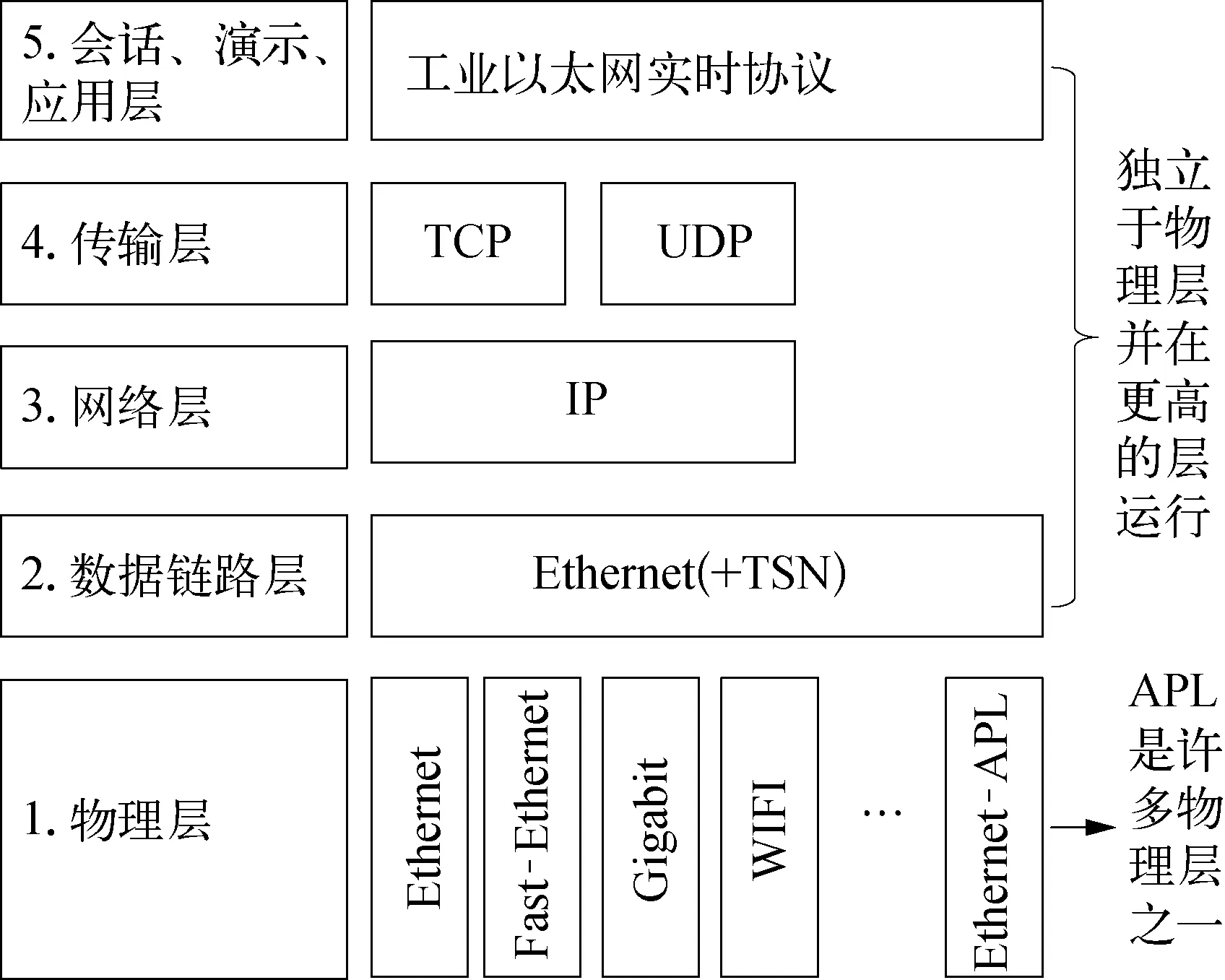

APL的OSI结构如图1所示,APL是OSI模型的物理层的一部分,是众多物理层的其中之一。

图1 APL的OSI结构示意

由图1可以看出,APL是满足自动化领域特殊需求的许多物理层之一,可以与其他现有物理层并行使用,不会影响上层的运行,APL采用现场交换机等通信技术来完成现场信号的传输。

3 APL特性及参数

APL设计取消了接线箱,采用了各类现场交换机,用于支持各种现场仪表信号,具有灵活的拓扑结构,并且易于实现冗余。APL明确规定了点对点连接,交换机之间的每个连接构成一个“网段”。因此,APL交换机隔离了网段之间的通信,这消除了诸如“串扰”之类的干扰,并在本地保护通信免受不同网段上的设备故障的影响。

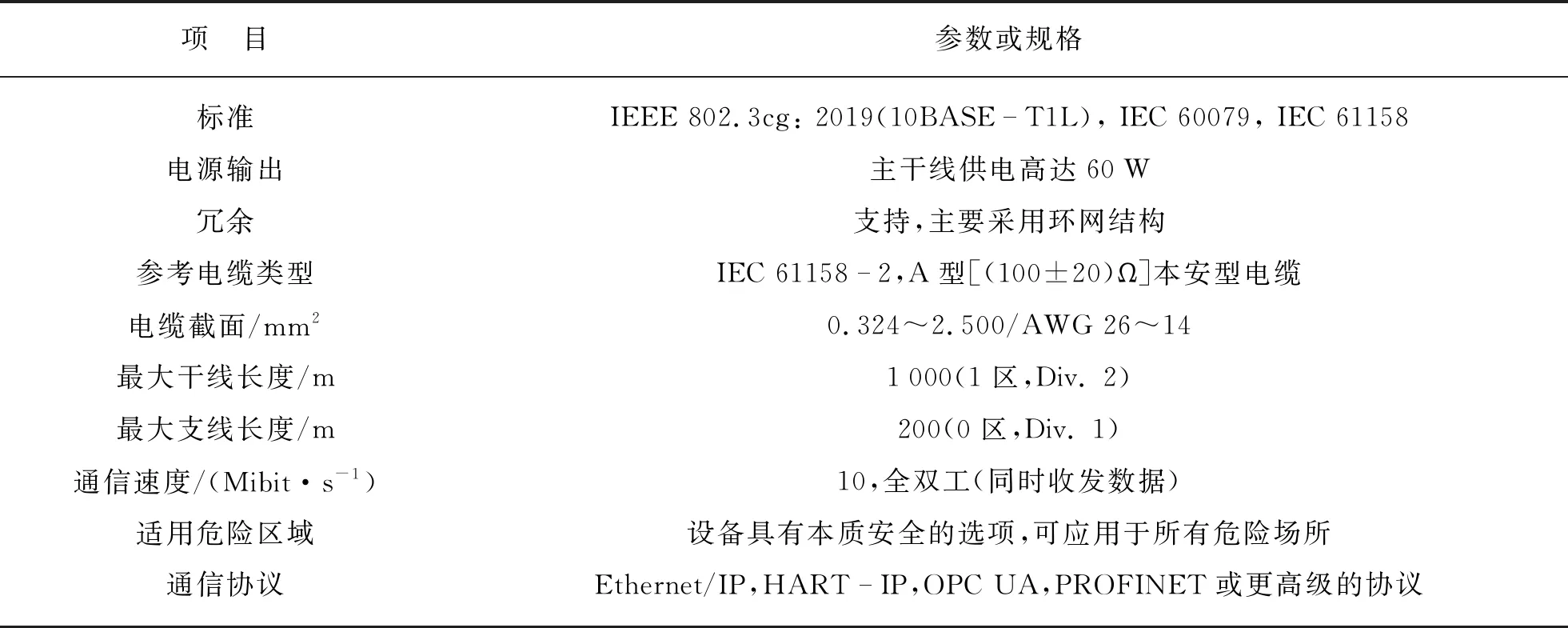

APL定义了两种一般类型的网段:“主干”为长达1 km的电缆,可提供高功率电平信号;“支线”的功率较低,有可选的本质安全性,长度可达200 m。APL技术参数见表1所列,APL电缆按类别可分为Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类,对应的最大干线允许电缆长度分别为250 m,500 m,750 m,1 km。

表1 APL技术参数

因此,APL的物理结构符合过程自控的常规结构,即采用点对点的连接,又满足防爆要求,采用双线结构,可以比较灵活地做到冗余。

4 APL的网路拓扑结构以及典型应用

对于所有可能的网络拓扑结构,均分解为支线和干线两种,所有APL的支线结构都是相同的;对于干线有两种不同的结构,采用的主干通信物理介质也有所不同,同时,给现场仪表供电的位置也有所不同。

4.1 支线拓扑结构

所有APL的支线拓扑结构都相同,如图2所示。图2下半部分显示了现场交换机和现场设备的位置,必须认识到现场设备的位置是由工艺流程和配管位置所确定的,因此,现场交换机应靠近现场设备,并且遵循以下条件:

图2 APL支线拓扑结构示意

1)根据电缆类别,使用Ⅳ类电缆时,现场设备和现场交换机之间的最大距离为200 m。

2)接入现场交换机的设备数量应符合交换机上的端口数量,并考虑端口的预留。

3)需要遵守现场的防爆等级。

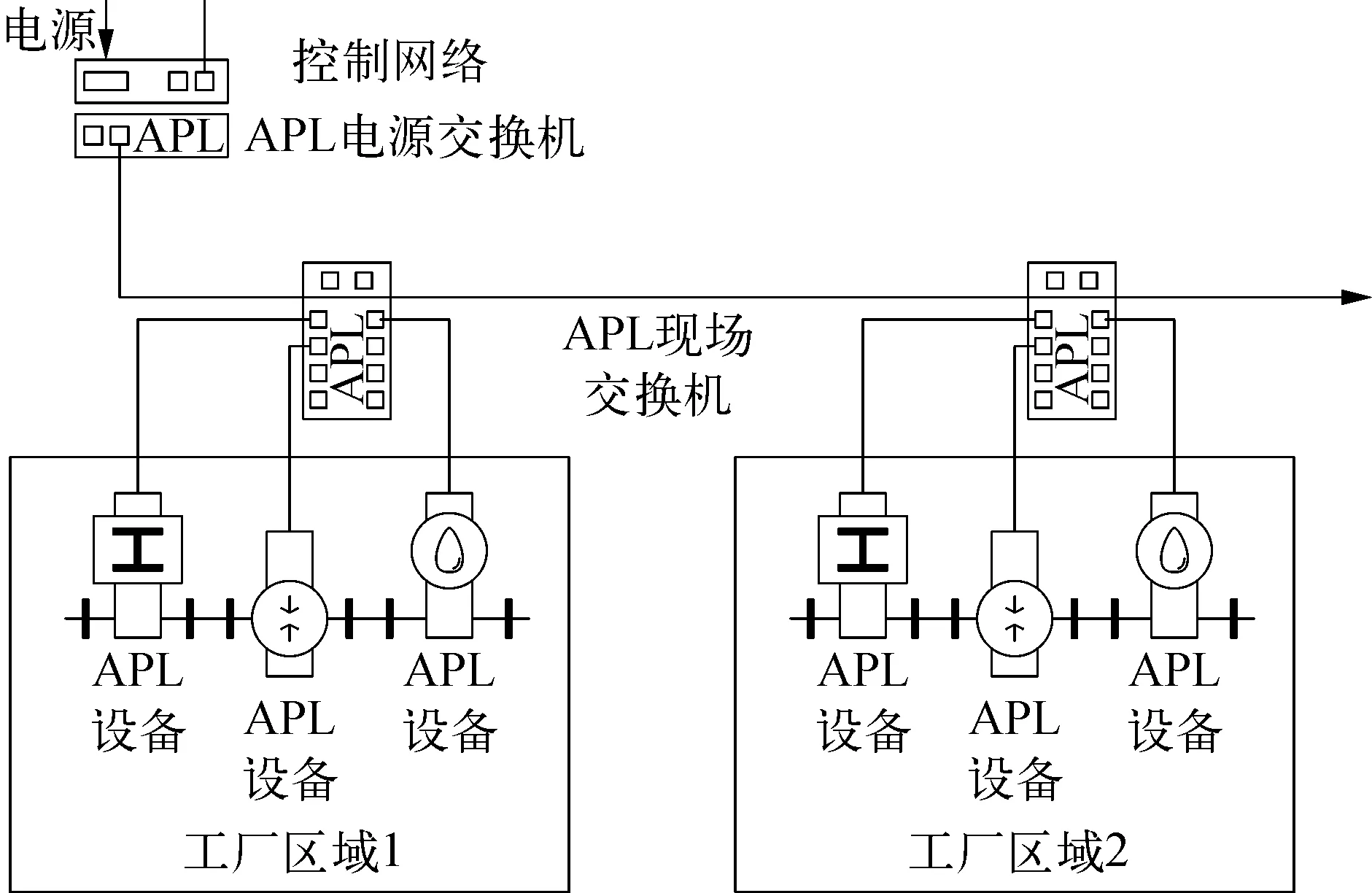

4.2 带工业以太网的干线拓扑结构(干线方案1)

该方案使用标准工业以太网交换机将APL现场交换机连接到控制网络,控制网络通过光纤连接到APL现场交换机,也可以采用铜芯电缆,但是应遵守长度限制,多模光纤通常允许APL现场交换机之间的距离可达2 km。APL现场交换机需要由外部辅助电源供电。具有工业以太网的干线拓扑结构如图3所示。

图3 带工业以太网的干线拓扑结构示意

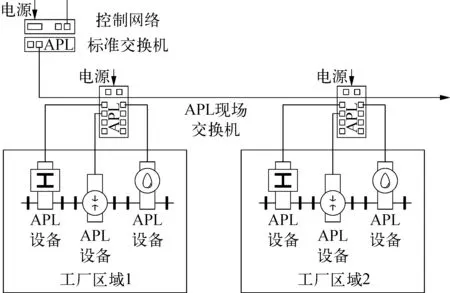

4.3 有源的干线拓扑结构(干线方案2)

该方案使用有源APL交换机为现场仪表供电,采用A类电缆作为主干线路,如果是Ⅳ类电缆,最远距离可达1 km。

使用有源干线的拓扑结构同图2,根据设备制造厂提供的以下参数计算确定线路长度: APL电源交换机的输出电压,连接到供电APL干线的APL现场交换机的数量,连接到现场交换机的APL现场设备的数量及其功耗,主干电缆的横截面,干线电缆的温度。线路中每段的最大距离可达1 km。

4.4 APL在爆炸性环境中的典型应用案例

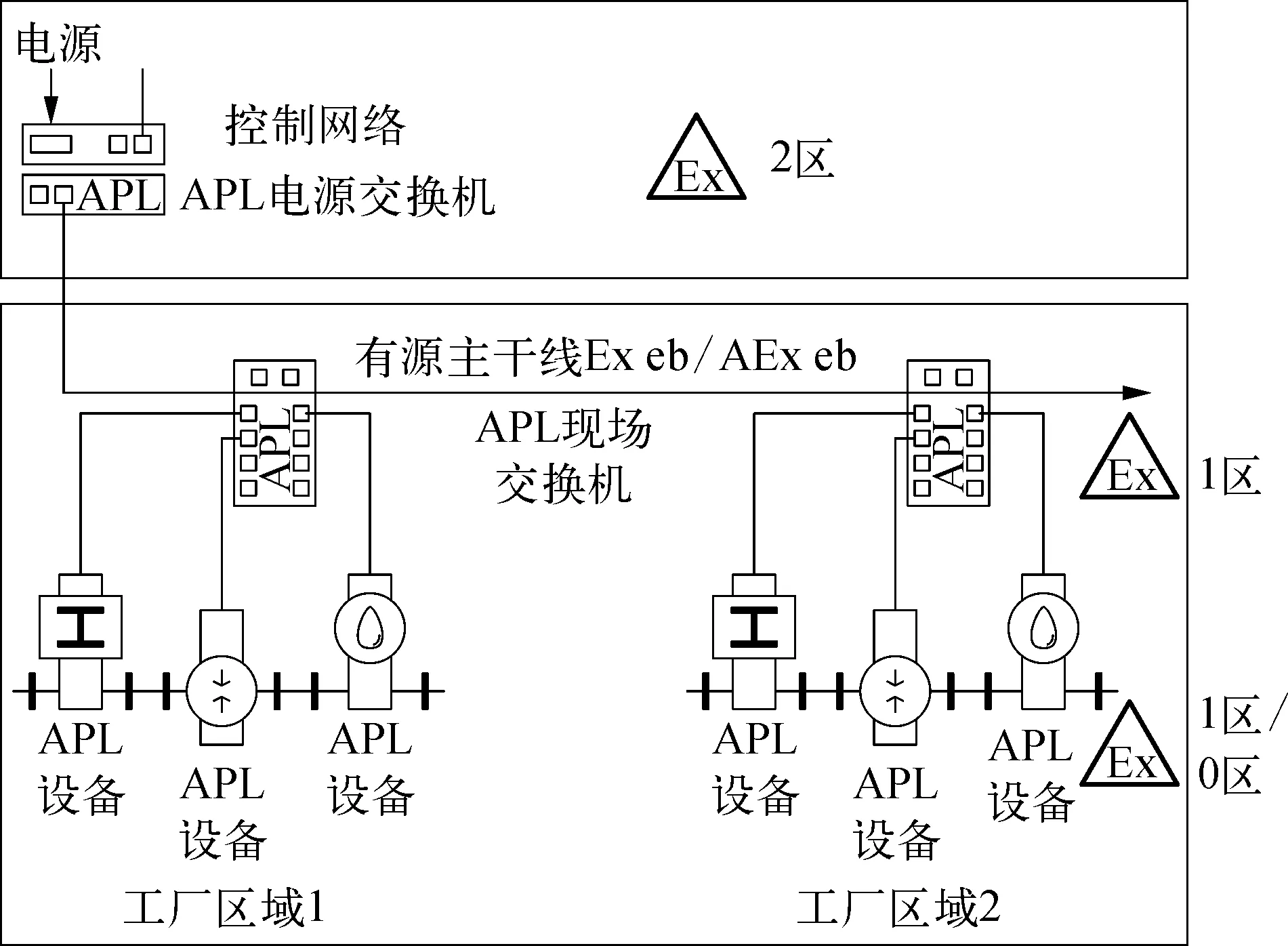

爆炸性环境区域中的干线拓扑结构示例如图4所示。

图4 爆炸性环境区域中的干线拓扑结构示意

图4的应用中主干线采用增安型Ex eb/AEx eb,分类为1区,支线采用本安型Ex ia,分类为0区和1区,现场交换机安装在1区。该种结构同SH/T 3217—2021《石油化工FF现场总线控制系统设计规范》中的拓扑结构类似[4]。该拓扑结构具有以下功能:

1)有源APL交换机安装在2区,为APL现场交换机和APL现场设备供电。

2)主干线分类为1区的增强型安全Ex eb/AEx eb。

3)支线分类为1/0区本质安全Ex ia。

4)必须遵守供电干线上的长度限制/电压降。

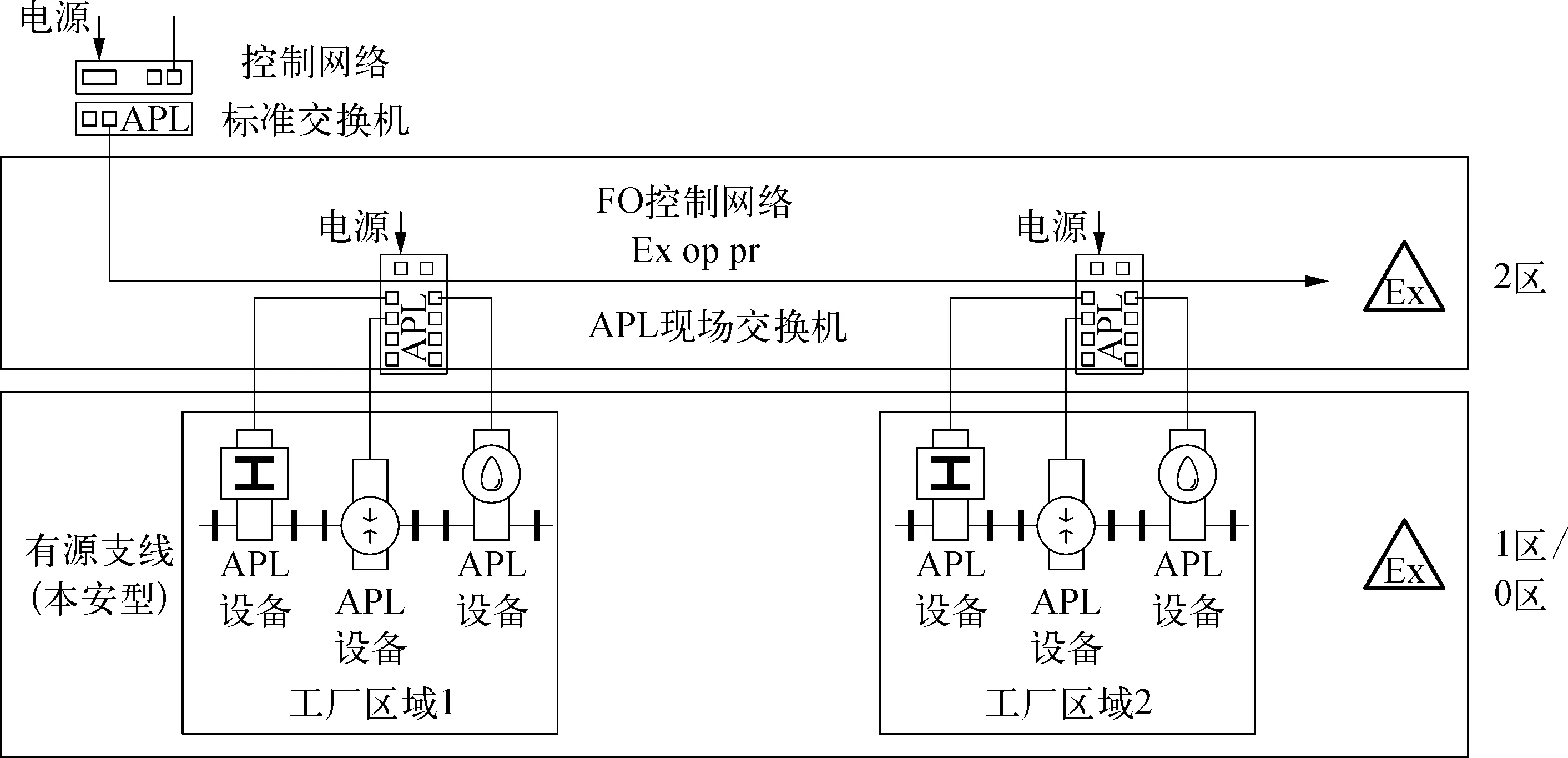

支线拓扑结构的现场交换机安装区域如图5所示。将现场交换机直接连接到工业以太网控制网络,现场交换机位于2区,本质安全的支线将APL现场交换机连接到位于1区/0区的现场设备。该拓扑结构具有以下特征:

图5 支线拓扑结构的现场交换机安装区域示意

1)APL现场交换机单独供电,APL现场设备通过现场交换机分散供电。

2)以太网控制网络的分类为区域2的增强型安全Ex op pr或更高等级[5],该种情况下,其物理介质为光纤(FO)介质。

3)支线分类为本质安全型,Ex ia适用于1区/0区。

4.5 APL网络结构的特点

APL网络结构的特点如下,分支是一种类型,区别在于主干线的不同:

1)带电源干线(铜线)的拓扑结构具有以下特点:

a)现场交换机不需要辅助电源,电源通过APL电源交换机提供。

b)APL中继线的最大允许长度取决于APL现场交换机的位置以及连接到APL现场交换机的设备数量和功耗。主干线的横截面是长度计算的一部分。

c)APL干线上的数据速率为10 Mibit/s,需要对网络通信负载进行核算和监控。

2)工业以太网(光缆)连接到APL现场交换机的拓扑结构具有以下特点:

a)需要现场辅助电源为现场交换机供电。

b)由于APL现场交换机以100 Mibit/s的速度直接连接到以太网,因此数据速率不受限制。

5 网络负荷问题

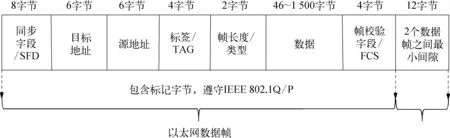

APL使用以太网数据帧来传送测量数据。IEEE std 802.3cg: 2019中数据帧构成如图6所示,由图6可知,以太网数据帧的最小有效负载为46字节,较小的有效载荷被填充来实现最小有效载荷。

图6 IEEE std 802.3cg: 2019中数据帧构成示意

即使使用多变量变送器,典型APL设备的测量值也符合最小数据帧。假设现场设备的测量值占4个字节,2个字节是状态信息,其他为诊断信息等,且假设这个数据帧中包含了50字节的有效载荷,这里不考虑网络控制流量和非循环流量。现场交换机入站负荷L(in)计算如式(1)所示:

(1)

式中:N——该网段中的接入现场设备的数量;T——控制系统的扫描时间;92——数据帧中的字节数,每个字节是8位。

假设该网段中有50个现场设备,DCS刷新时间为50 ms,计算后L(in)=7.36%。如果刷新时间调整为100 ms,则L(in)=3.68%。由此可以看出,仅在使用系统高刷新率时网络负荷才成为问题。工业控制中的典型系统刷新时间(100 ms~1 s)不会造成显著的网络过载,这为现场仪表的配置、诊断和资产管理的非循环数据传输留下了足够的带宽。

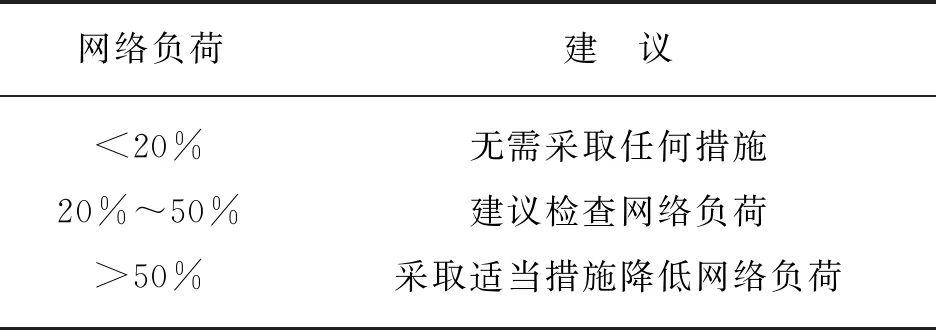

网络负荷取决于设备的数量和设备的刷新时间,所有设备的数据流量之和导致APL段的总网络负荷。APL段上循环数据流量的网络负荷建议见表2所列。

表2 APL段上循环数据流量的网络负荷建议

实际工程中,应考虑入站和出站的总负荷,即AI和AO的负荷之和。尽管过程工业中的典型循环时间仅导致小负荷,但应考虑最大推荐负荷,以便在通信系统的全生命周期内为将来的扩展留出足够的储备。

6 APL工程中关键的要素

以爆炸性区域的现场为基础,APL工程中关键的要素如下:

1)确认APL现场设备的位置。根据工艺流程及配管位置确定APL现场设备的位置。

2)指定现场交换机的位置。最大支线长度,即APL现场交换机和APL现场设备之间的距离,为200 m,规划出现场交换机的位置,并符合支线的距离限制。

3)定义APL网络的基本结构。根据工厂防爆区域的等级划分,从APL的几种拓扑结构中选择最适合的应用需求。

4)计划与协调自动化网络的链接。计划将APL段链接到上层网络的位置,需要注意的是,该项工作取决于上一步选择的系统拓扑结构;需要检查主干线的最大长度;需要根据设备的功耗,计算供电干线的分段长度。

5)验证网络负荷。使用公式计算并验证APL段的最大网络负荷。

6)APL技术设计需要参考的重要规范。

7 结束语

根据石化行业近几年数字化的应用需求分析,数据通信技术虽然取得了一些成就,但是底层数据传输仍然延续着4~20 mA的基本架构,尽管有过渡的HART通信协议,从企业管理层的角度看,这些数据并不完全,管理应用层需要更详尽的数据,如现场设备的预维护信息等。受制于“4~20 mA+HART”通信方式的有限数据和总线系统的带宽限制,虽然应用层有很好的数据统计及数据分析软件,甚至是人工智能软件等,但是因现场传输的数据有限,很难得到很好的利用。APL技术有着带宽的优势,能够符合工业控制领域的点对点、防爆及灵活冗余的要求,预见在未来的几年内,将有可能替代传统的“4~20 mA+HART”信号传输方式。

APL技术2021年正式发布,根据对其技术原理的分析,APL应用到流程工业自动化底层(物理层)是适用的。目前主要的问题是缺少基于APL技术的现场仪表,包括各类变送器、阀门定位器等的支持。希望能够在一些中小规模的项目中,有限地应用APL技术,可以是一两个网段的应用,以积累一定的用户数据,为将来的大规模应用提供有效的实践基础。