冲击载荷下有砟轨道动力学响应仿真研究

关会会,姜 毅,胡 东,苏子超

(1. 北京理工大学宇航学院,北京 100081;2. 北京宇航系统工程研究所,北京 100076)

1 引言

我国的国土辽阔,铁路运输发展不断壮大,铁路车辆不仅可以承受较大的负载,可在大范围内机动,还是复杂信息化通信的集成,这一优势正是对武器发射的机动性以及打击范围的有效补充。装载了特种装备的列车进行工作时,所产生的冲击载荷峰值在200吨左右[1],而普通循环载荷只有几十吨,有砟轨道结构病害的发生率增大[2]。因此研究冲击载荷作用下的有砟轨道动力学响应具有重要意义。

Dietz等[3]将列车模型进行多刚体处理,轨道模型进行柔性体处理,仿真分析了列车与轨道之间的动力学问题。Hall Lars[4]利用有限元软件ABAQUS建立了铁路路基在列车循环运行荷载下的计算模型,计算结果与实验结果趋势相符。栗先增[5]提出了一种基于真实道砟颗粒模型,采用有限元—离散元耦合方法建立了轨枕—道床的有砟轨道精细化模型,对不同行车速度和列车轴重下的有砟轨道动力学特性进行了仿真分析,结果表明建立的数值模型能够较好地模拟真实情况。Takemiya等[6,7]利用有限元和边界元耦合方法,建立了铁路路基二维仿真模型,研究了带状均布荷载铁路路基响应。高亮等[8]选用典型道砟颗粒,并结合图像识别手段,建立了轨枕—道床—基床表层精细化耦合模型,研究了列车运行循环载荷作用下道床和基床表层耦合变形机理,结果表明道床沉降占比较大,且道砟和基床表层碎石存在相互入侵的现象。程双娇等[9]应用离散元与有限元接触算法,建立了细化有砟轨道模型,分析了行车速度和轴重等因素对有砟轨道的影响。

综上,已有文献对冲击载荷下有砟轨道动力学的研究较少,因此本文基于冲击载荷作用下的有砟轨道离散元-有限元耦合动力学模型,研究有砟轨道的典型结构参数对有砟轨道沉降的影响,为铁路路基的结构设计优化提供参考。

2 有砟轨道离散元-有限元耦合模型

2.1 结构参数和本构模型

本文建立的有砟轨道模型为单线铁路直线地段,有砟轨道模型横断面如图1所示,且建立的有砟轨道模型长50m,可以承载三节车厢。

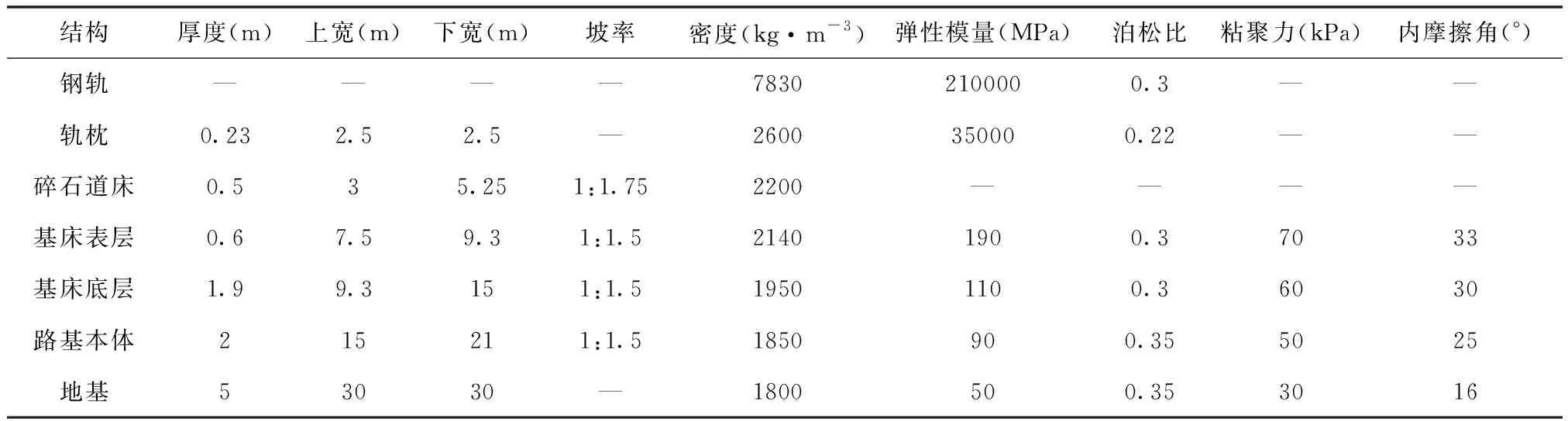

钢轨与轨枕采用各向同性线弹性材料模型,钢轨规格为60kg/m,轨枕型号为混凝土Ⅲ型,间距为0.6m,埋入碎石道床的深度为0.185m。将有砟轨道岩土体视为无损材料,碎石道床、基床表层、基床底层、路基本体及地基采用弹塑性本构模型。各层结构的尺寸参数和材料属性[10,11]如表1所示。其中钢轨和轨枕之间通过扣件系统连接,在模型中采用弹簧阻尼单元模拟,且其弹簧刚度为80MN·m-1,阻尼系数为50kN·s·m-1。

表1 有砟轨道模型尺寸参数和材料属性

2.2 道砟离散元建模

道砟是典型的离散介质材料,具有非均匀性、非连续性和各向异性等非线性特性,力学特性复杂。在建模时,需对道砟进行离散元处理。道砟之间无粘结且变形较小,结合道床的实际结构和道砟属性,将道砟颗粒之间的接触模型简化为软球模型,采用弹簧—阻尼—滑动接触模型进行道砟颗粒之间接触力的计算,其法向力和切向力的计算简化示意如图2。

图2 道砟颗粒之间接触力计算简化示意图

道砟颗粒之间接触力Fc可表示为

Fc=Fn+Ft

(1)

法向力Fn的计算公式为

Fn=(-KnUn-Cnvrel·n)n

(2)

式中,Kn是法向弹性系数;Cn是法向阻尼系数;Un是法向叠加量;vrel是道砟颗粒之间的相对速度;n是道砟颗粒球心之间的单位矢量。

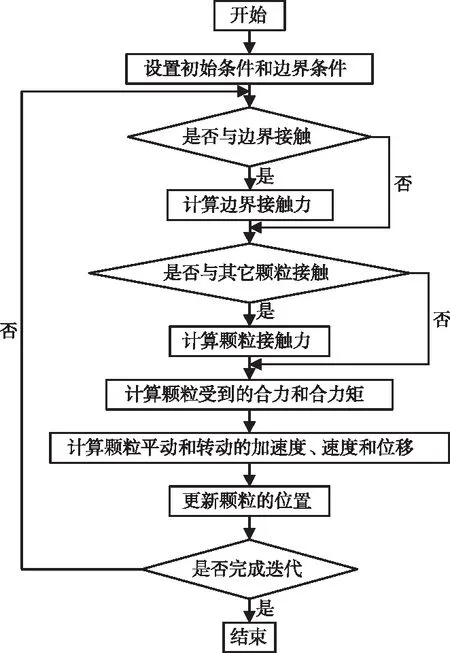

采用离散元方法计算道砟颗粒运动状态的流程如图3所示。

图3 离散元方计算流程图

2.3 有砟轨道离散元-有限元耦合模型

建立有砟轨道离散元—有限元耦合模型如图4所示。坐标系规定:y轴正方向为前进方向(纵向),z轴正方向(垂向)竖直向上,x轴(横向)由右手定则确定,全文采用相同的坐标系。

图4 有砟轨道离散元—有限元耦合模型

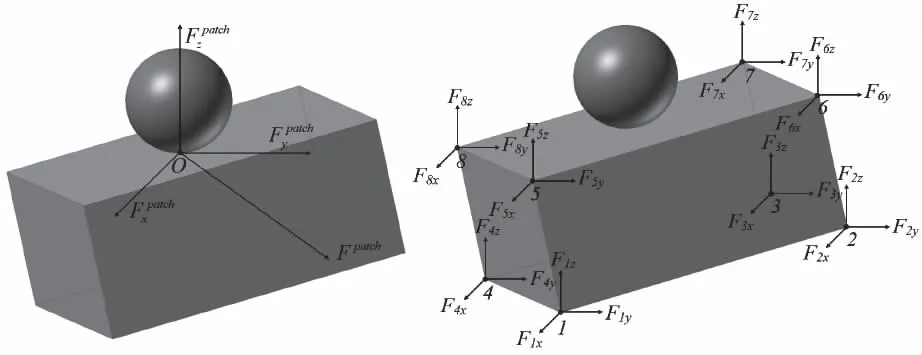

如图5所示,离散颗粒和有限单元发生接触,假设离散颗粒作用于有限单元表面的力为Fpatch,接触点为O。

图5 有限单元接触力等效示意图

接触力Fpatch及在其作用下接触点O的虚位移可表示为

(3)

(4)

有限单元上的等效节点力及相应的虚位移可表示为

(5)

(6)

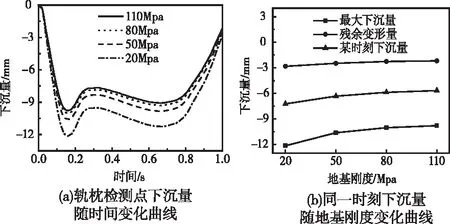

δO和δeq满足以下关系式

δO=Nδeq

(7)

式中,N为有限单元在触点O处的形函数矩阵。

根据能量守恒定律,接触力Fpatch做功为

δW=(Fpatch)TδO

(8)

有限单元节点上的虚功可表示为

δW=(Feq)Tδeq

(9)

则等效节点力Feq和接触力Fpatch之间的关系为

Feq=NTFpatch

(10)

3 仿真结果与分析

由于路基各层自身产生的预应力会对路基的垂向应力产生影响,因此后续研究中的路基垂向应力都是在消除了路基自应力下的结果。

3.1 路基沉降的时程特性

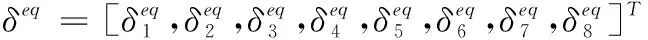

冲击载荷作用下,路基会出现沉降现象。图6为典型时刻的路基沉降结果。根据路基的沉降云图可以得到初步结论:各层结构下沉量的最大值出现在载荷作用位置的下方区域,并沿着三个方向呈现一定规律的变化,影响范围较大,以载荷作用位置下方区域为中心向四周辐射,这是冲击载荷的特点所决定的。任意位置的垂向应力均随着作用载荷的变化而变化,但在空间上的总体趋势和分布基本保持一致。

图6 典型时刻的路基沉降云图

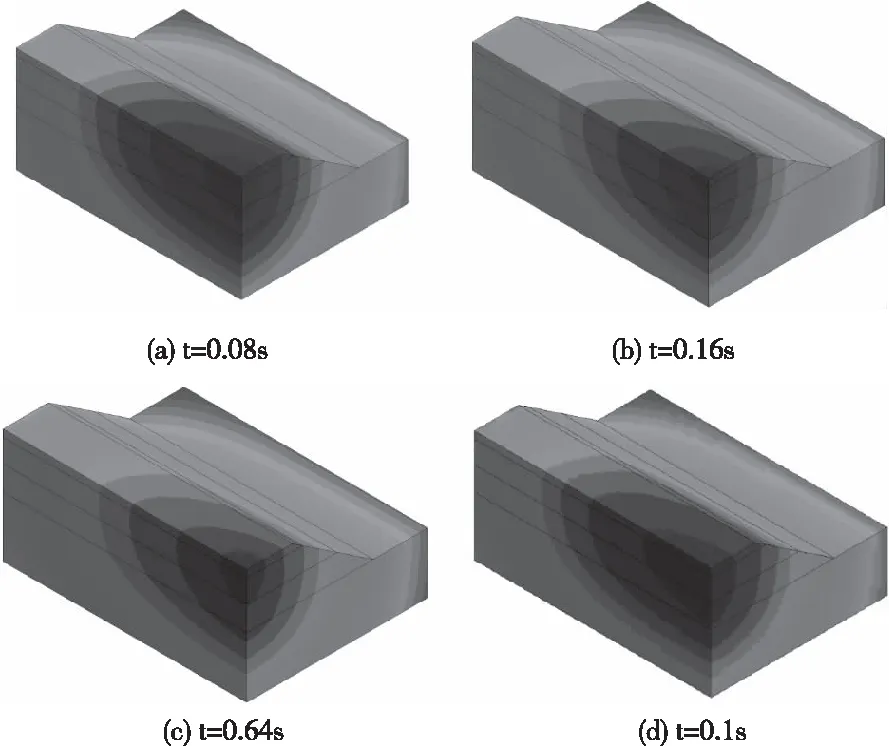

为进一步研究冲击载荷下有砟轨道的沉降特性变化规律。图7为选取的整个路基模型的横纵截面及各层结构的检测点,其中,横截面标识线与载荷作用位置重合,纵截面标识线即为模型的横向对称轴线,检测点分别位于横截面和纵截面交线上各层结构的顶部位置。

图7 截面和检测点示意图

3.2 道砟粒径的影响规律

有砟轨道的道砟粒径一般为20mm~70mm(圆球形),本研究选择的道砟粒径分别为70mm、56mm和42mm,道床厚度为0.3m。

图8为三种道砟粒径下基床表层检测点下沉量随时间变化曲线。三种道砟粒径下基床表层检测点的最大下沉量依次为4.99mm、4.19mm和3.61mm,残余变形量依次为1.22mm、1.01mm和0.85mm。图9为三种道砟粒径下t=0.16s时横、纵截面交线位置基床表层及其下层结构下沉量的垂向分布曲线。不同道砟粒径下各层结构的下沉量的差异随着深度的增加而减小,主要存在于距离基床表层顶部2.5m的范围内,即基床表层和基床底层两层结构。0~0.16s阶段,三种工况下基床表层引起的下沉量依次为1.21mm、0.61mm和0.31mm,基床底层引起的下沉量依次为1.38mm、1.21mm和0.95mm。

图8 基床表层检测点下沉量随时间变化曲线 图9 下沉量的垂向分布曲线

3.3 道床厚度的影响规律

本文选择道床厚度分别为0.3m、0.4m和0.5m,道砟粒径为70mm。

图10为三种工况下基床表层检测点下沉量随时间变化曲线。道床厚度越小,基床表层检测点下沉量越大,载荷完全卸载后形成的残余变形量也越大。三种工况下基床表层检测点的最大下沉量依次为4.99mm、4.38mm和3.89mm,残余变形量依次为1.22mm、1.05mm和0.92mm。图11为三种工况下t=0.16s时横截面和纵截面交线位置碎石道床及其下层结构下沉量的垂向分布曲线。不同道床厚度下各层结构的下沉量的差异也主要存在于距离基床表层顶部2.5m的范围内。0~0.16s阶段,三种工况下基床表层引起的下沉量依次为1.21mm、0.76mm和0.42mm,基床底层引起的下沉量依次为1.38mm、1.25mm和1.11mm。

结合图8~图11分析得,道砟粒径越小或道床厚度越大,越能有效地分散来自轨枕的载荷至基床表层顶部。道砟粒径较大或道床厚度较小将引起其下层结构受力不均,随着载荷向深度方向传递,非均匀性逐渐降低,计算结果表明路基本体及其下层结构几乎不受影响。

总之,道砟粒径和道床厚度的大小直接影响与之接触的基床表层的承载情况,当道砟粒径较大或道床厚度较小时,载荷作用位置下方的基床表层出现局部应力集中、下沉量大的现象,严重时存在局部凹陷。

3.4 地基刚度的影响规律

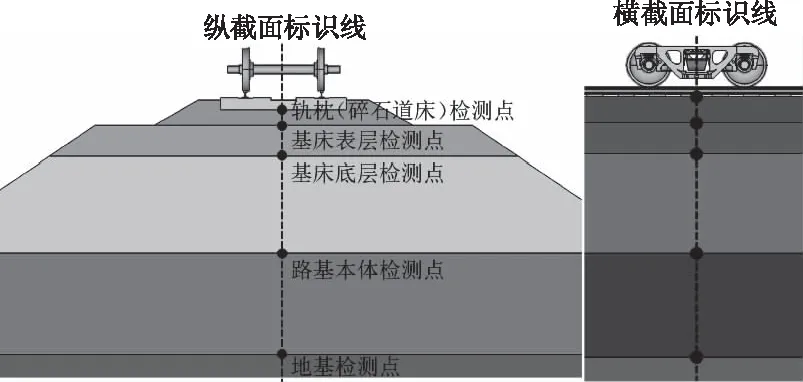

本文选择的地基弹性模量为110Mpa、80Mpa、50Mpa和20Mpa。

图12为四种工况下轨枕检测点(碎石道床检测点)下沉量随时间变化曲线。地基刚度越小,轨枕检测点的下沉量越大,最终形成的残余变形量也越大。四种工况下轨枕检测点的最大下沉量依次为9.78mm、10.02mm、10.61mm和12.14mm,残余变形量依次为2.18mm、2.26mm、2.46mm和2.82mm。当地基刚度从110Mpa降至80Mpa时,最大下沉量和残余变形量分别增加了0.24mm和0.08mm;当地基刚度从50Mpa降至20Mpa时,最大下沉量和残余变形量分别增加了1.53mm和0.36mm。由此可知,当地基刚度越小时,其变化会引起较大的沉降变化,而当地基刚度达到一定值时,其变化引起的沉降变化不显著。

图12 不同地基刚度下轨枕检测点下沉量计算结果

图13为四种工况下各层结构检测点垂向应力随时间变化曲线。不同地基刚度下各层结构垂向应力随时间变化规律相同,地基刚度越小,各层结构变形越大,相应检测点垂向应力越大。

图13 各检测点垂向应力随时间变化曲线

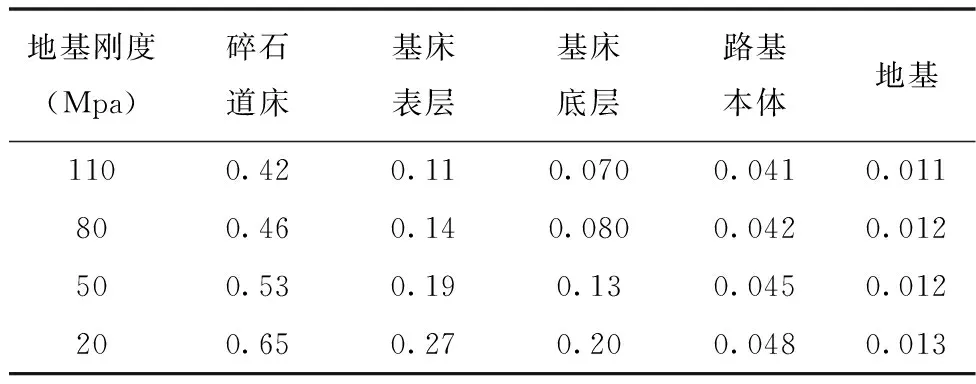

四种工况下各层结构检测点的最大垂向应力如表2所示。上层结构垂向应力随着地基刚度的变化存在较大差异,如地基刚度从110Mpa降至20Mpa,碎石道床的垂向应力增加了54.76%,而此时地基的垂向应力仅增加了18.18%。冲击载荷作用下,各层结构应力越大则越易发生塑性形变,最终会对有砟轨道造成损伤。因此,当其它条件一定时,为了防止有砟轨道被破坏,保证轨上装置正常工作,对地基刚度需要有一定的限制。根据表2的计算结果,结合各层结构的承载力或容许应力值,可初步判定地基刚度是否满足要求。

表2 不同地基刚度下各层结构检测点最大垂向应力(Mpa)

4 结论

基于冲击载荷下有砟轨道动力学响应研究,采用离散元-有限元的方法,建立了有砟轨道受到冲击载荷作用下的动力学模型,仿真探究了有砟轨道不同时刻的沉降变化以及道砟粒径、道床厚度和地基刚度的不同对有砟轨道沉降影响的研究,得到以下结论:

1)道砟粒径越小或道床厚度越大,越能有效地将来自轨枕的载荷分散至基床表层顶部,道砟粒径从70mm缩小至56mm和42mm时,基床表层顶部最大下沉量降低了12.75%和21.91%;

2)不同道砟粒径和不同道床厚度下各层结构的下沉量的差异都主要存在于距离基床表层顶部2.5m的范围内;

3)当道砟粒径较大或道床厚度较小时,载荷作用位置下方的基床表层出现局部应力集中、下沉量大的现象,严重时存在局部凹陷;

4)随着地基刚度的减小,轨枕检测点的下沉量和垂向应力增大,最终形成的残余变形量也增大。地基刚度越小时,其变化引起的沉降和垂向应力变化越明显,如地基刚度从110Mpa降至80Mpa时,残余变形量增加3.67%。从50Mpa降至20Mpa时,残余变形量增加14.63%。

采用离散元-有限元耦合的方法对有砟轨道进行动力学响应分析,得到的结果对有砟轨道的设计具有一定的参考意义。