浅析冲压技术在整车感知质量提升中的应用

孙连福, 崔礼春

(安徽江淮汽车集团股份有限公司, 安徽 合肥 230601)

0 引 言

在汽车行业大变革的环境下,汽车的感知质量提升已经成为快速、直接提升汽车企业产品质量的途径。感知质量是用户按照自身对产品的使用需求和目的,结合各种官方或非官方途径获得的相关产品信息,综合分析市场上某种产品并对其做出主观、抽象、非全面性的认知和评价。在汽车开发过程中,感知质量是从市场及消费者角度来看待产品或服务,体现消费者通过感觉、触觉、视觉及嗅觉等感受到的产品设计及制造精细程度,因此对于汽车开发,感知质量主要体现在配置、细节、做工及用料等方面。

综上所述,整车可感知质量的提升就是让用户从整体上提升驾车的愉悦度。因此,提高整车的感知质量有利于用户将不同产品差异化,增加其购买欲望,建立其对品牌的忠诚度,提高产品的市场竞争力。现从冲压工艺技术方面入手,浅析提升整车感知质量的工艺方法。

1 光影重塑技术

汽车外覆盖件经过冲压成形后的固有回弹导致其与造型设计产生偏差,影响车身整体视觉体验。目前,主流车企均在冲压件仿真分析阶段采用光影重塑技术,实现生产的冲压件与造型设计保持一致。

光影重塑技术基于冲压全工序仿真分析得到的零件基础回弹(见图1),对不同冲压工序的模面进行反向回弹补偿(见图2),补偿满足要求后对加工数模进行模面重构使其达到A面(外观面)质量要求,然后使用重构后的A面制作加工数据,使冲压件尺寸满足产品精度要求,保证冲压件曲率状态与造型设计的一致性。

图1 基础回弹

图2 回弹补偿方案

光影重塑技术的流程:首先进行零件基础回弹分析工作,基于冲压全工序仿真模拟结果,利用有限元分析方法在检具测量系统下进行初始零件回弹值计算;然后进行稳健性确认,通过合理设置噪音变量,对冲压工艺方案进行稳健性分析确认,排除由于工艺参数与材料等不确定因素对回弹结果分析的影响;其次基于稳定有效的回弹计算结果,制定合理的回弹补偿策略,并利用Autoform 分析软件的回弹补偿模块,对不同工序的加工数据型面进行关键参数补偿设置,在4 轮迭代补偿内实现补偿后回弹计算结果的收敛,导出回弹补偿矢量域文件;最后进行A 面重构,基于CATIA 软件重构型面并进行型面质量检查(见图3),合格后再通过替换模面进行修边线精算,直至回弹计算合格。

图3 A面重构后斑马线检测

2 锐棱工艺技术

锐棱制造工艺于上世纪70年代创造,大众汽车将锐棱造型设计发展成家族化特征。随着国内冲压工艺和模具工业水平的进步,主流汽车厂商也逐渐向大众靠近,锐棱工艺在新车型开发中得到广泛应用,如图4所示。

图4 主棱线设计为锐棱

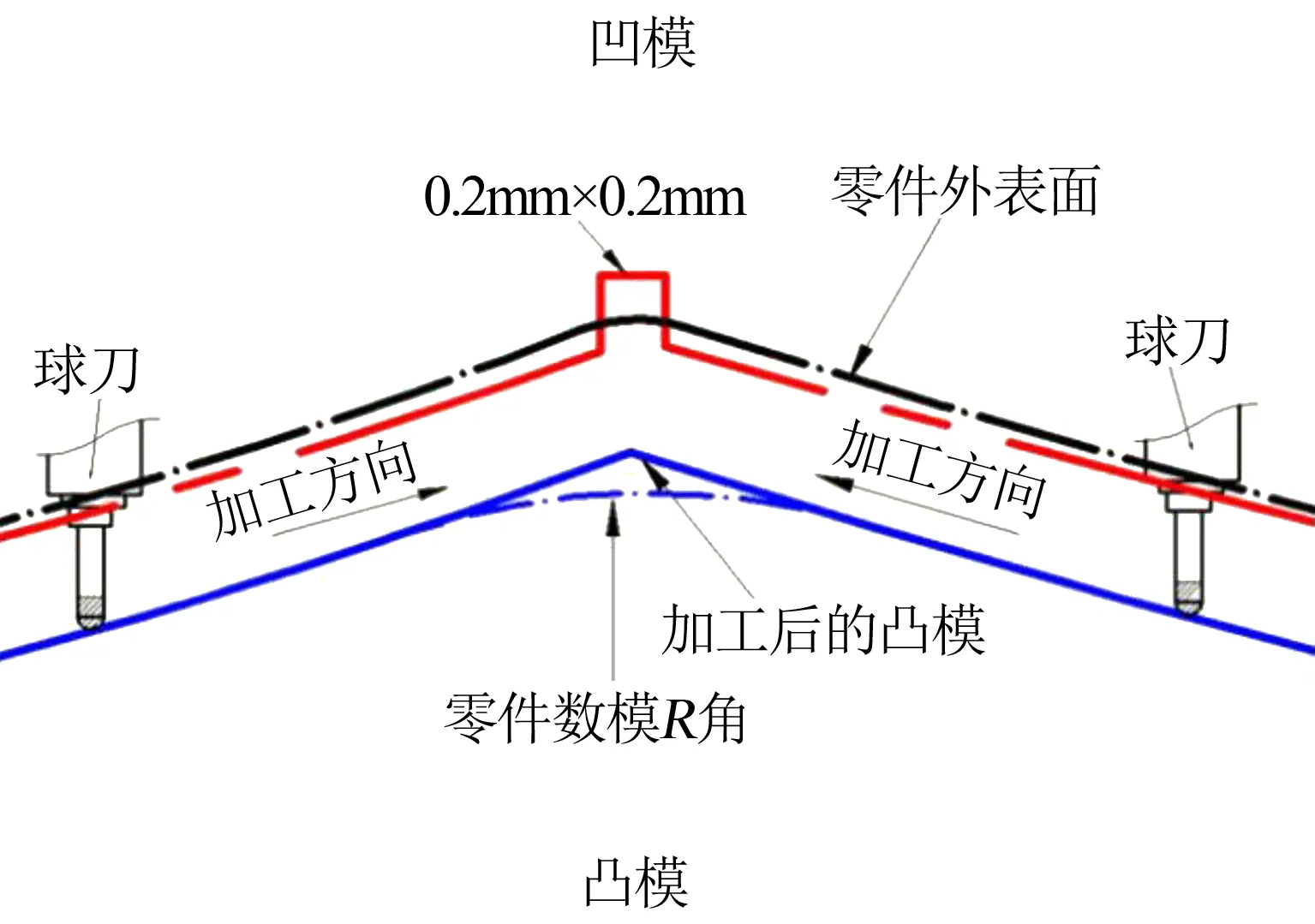

锐棱造型由于成形圆角较小,违背了常规的冲压原理,不利于板料的拉深成形,表现的缺陷为缩颈、拉裂、滑移线、回弹、凹陷等。目前,主要解决方法是通过数据棱线圆角锐化处理、锐棱成形仿真分析及工艺优化,结合独特的锐棱数控挑铣加工和制造工艺对锐棱导致的缺陷进行预防控制,使冲压板料能够充分包裹特征棱线,制造锋锐的棱线造型。锐棱数控挑铣加工和制造工艺是将模具的凸模棱线R角挑铣为零,凹模刻槽0.2 mm×0.2 mm 避空加工,如图5所示。模具研合过程中,使用锐棱强压工艺,板料在拉深锐棱棱线成形时,凹模配合凸模在棱线处进行强压成形,实现车身零件的锐棱效果。

图5 锐棱数控挑铣加工和制造工艺

随着汽车造型越来越年轻化,新车型的外形流线型角度越来越小,外覆盖件型面也越来越复杂,导致锐棱造型特征无法一次拉深成形。在这种情况下,汽车厂商尝试在拉深锐棱位置加大圆角,保证拉深零件无开裂、缩颈等质量问题,然后在后工序通过棱线二次整形方法,实现锐棱达到规定的尺寸和质量要求。

3 精致小R角技术

随着消费升级和市场竞争越来越激烈,用户对整车外观精致度提出了更高的要求。各大主流汽车厂开始进行精致工艺研究,减小外覆盖件车身分缝位置R角,使其更尖锐、饱满、均匀,更具视觉冲击感。小R角主要体现在翼子板与前门、前门与后门、后门与侧围匹配处的分缝,如图6所示。

图6 精致小R角

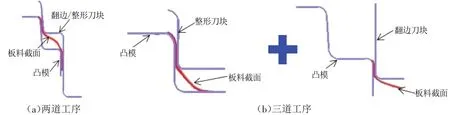

在冲压工艺中,较大R角成形性好,通常可以用两道工序成形,即拉深+整形/翻边,如图7(a)所示。锐化后的精致小R角成形性较差,一般通过三道工序成形,即拉深+整形+翻边,如图7(b)所示。

图7 R角成形工艺

以某车型后门外板B 柱外观R角为例,R角锐化后的成形工艺方案主要有2 种:①拉深+修边+整形/分切+翻边,零件在整形R角时分切,此方案通过优化废料切块实现无废料刀布置,减少由于铁屑导致的表面质量缺陷,提高一次合格率;②拉深+分切+夹料整形+翻边,此方案整形R角时采用夹料整形,在整形过程中板料一直处于夹料的状态,板料流动受到良好的控制,避免翻边时在主棱线产生严重的聚料和避免翻边立面产生缺陷。

4 模具零件不等间隙

冲压件的品质较大程度上取决于模具零件型面的加工精度,模具零件型面精度需要通过型面研合进行控制。冲模对板料(工序件)加工过程中,为防止板料起皱和开裂,根据板料流动的需求,不同部位对模具零件型面的研合要求各不相同,即不同部位模具零件间隙不相等。

模具设计时需要对重要型面和易产生变形的区域进行强压设计,如拉深模对应的棱线、包边面等重要部位,为保证其表面质量和尺寸精度,在设计模面数据与NC 加工数据时,上述区域的凸、凹模间隙要小于板料厚度,且要根据模具CAE 分析结果、模具受力特性以及工程经验在不同区域设计不同的强压量,如图8所示。此外,在确保品质满足要求的前提下对非工作区域模具零件型面进行避空处理。

图8 不等间隙示意图

由于存在机加工误差、模具零件挠度变形、设备精度误差等客观因素,盲目追求最大面的研合率既增加钳工研配的工作量,又延长调试周期和增加造车成本,同时过多的型面接触会增加零件变形或表面缺陷的风险。因此,模具零件不等间隙设计在模具开发中得到越来越广泛的应用。

5 方格模具

汽车外覆盖件一般是由多道工序加工完成,其中拉深工序是决定外覆盖件外观品质的重要工序。在外覆盖件的冲压生产过程中,经常由于板料镀锌脱落、铁屑、排气、油污、灰尘等问题造成表面质量缺陷,传统的工艺要求严格控制生产环境洁净度。随着模具工艺技术发展,汽车企业尝试从提高模具对生产环境洁净度的耐受程度来解决此问题。近年来出现了一种方格模具,即在外板件适当位置的凸模型面区域加工45°横竖交叉的网格,以提高成形过程中的排气效果,降低粉尘颗粒对零件外观的影响。

以某车型顶盖外板为例,该零件两侧有较高隆起特征(见图9),大A 面无加强筋,为了减少研合量现设计的拉深模上模进行了避空处理,为保证零件表面质量,仅在凸、凹模R角处设置了排气孔。在模具冲压过程中,两侧隆起造型及外侧工艺补充面R角先接触板料,形成双锁紧结构,中间A面区域滞留气体较多,模具成形到底闭合前,板料与凸模或凹模型面之间形成密闭空间导致憋气,最终使零件表面产生波浪和变形,严重影响零件表面质量。通过方格模具技术的应用,在凸模表面加工横竖交叉的网格(见图10)并辅助模具调试,最终此问题得到解决,满足零件批量生产的质量要求。

图9 顶盖外板

图10 凸模表面横竖交叉的网格

6 在线光学质检

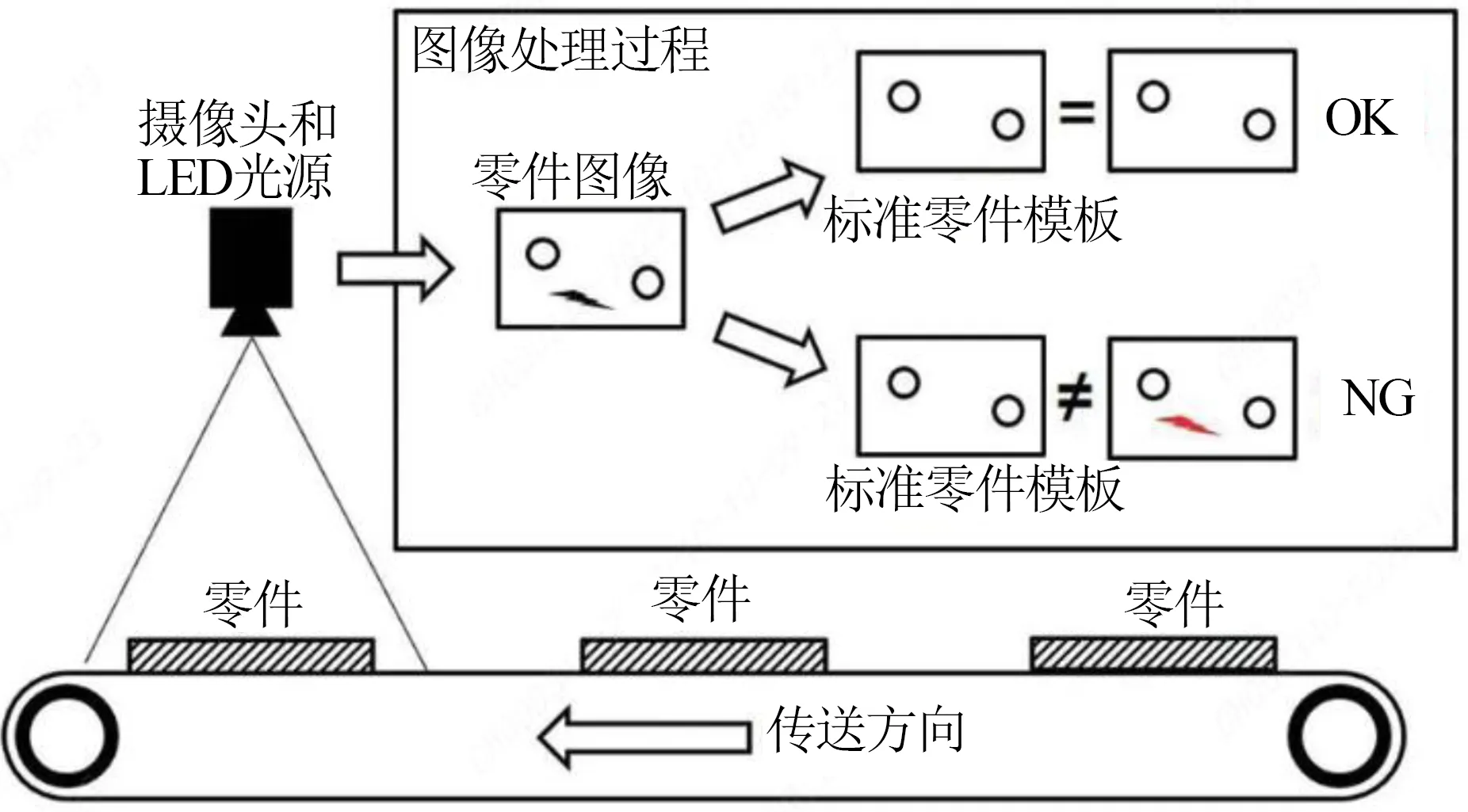

随着模具和设备技术的快速发展,汽车覆盖件的在线生产节拍最高已达18 件/min,这对主要依靠人工的传统在线质量检查工作提出了更高的要求。一个冲压件在质量检查人员面前仅停留3.4 s,传统抽检、专检和摆检已无法保证实际质量控制,容易导致常见坑包缺陷的漏检,影响整车生产的秩序。

针对冲压件表面缺陷人工检测效率低、误检率高以及劳动强度大等问题,近年来主流汽车厂商开始引入在线光学质检系统(见图11)。在线光学质检系统在冲压线线尾皮带机传送工位前方加装检测装置,具体应用场景如图12 所示,在不同方位布置摄像头,零件传送过程中通过拍照采集零件图像,然后对比标准零件模板,判断零件表面质量是否达标,状态低于标准零件模板的部位判定为不合格,自动报警,锁定缺陷产品避免流入后工序。该技术通过AI 深度学习算法可以实现开裂、缩颈、起皱、划伤等缺陷的检测,通过轮廓匹配算法可以实现多孔少边等缺陷的检测,达到多缺陷种类360°无死角在线实时检测,该技术已逐步在各大汽车厂应用并推广。

图11 在线光学质检系统

图12 在线光学质检应用实例

7 结束语

随着社会的发展,消费者对汽车的造型审美要求也越来越高,而冲压外覆盖件作为整车的蒙皮决定了整车的感知质量,预防外覆盖件质量缺陷的冲压工艺技术对于新车型开发提升整车感知质量具有重要意义。