差压式流量计零点修正方法分析

林 谋

中海石油(中国)有限公司湛江分公司,广东 湛江 524057

0 引言

差压式流量计是一种在工业领域被广泛应用的流量计量器具,在面对不同测量对象和测量工况时需要进行安装方式的适应性选择,适当的安装方式可确保使用者获得真实的流量值。在实际工作中,差压式流量计会遇到检修及部件更换等情况,原流量计的零点修正方法无法适用于新流量计,需要进行有针对性的零点修正,消除因维修和更换带来的零点误差。

1 差压式流量计的工作原理

差压式流量计是一种测定流量的仪器,其工作原理都是基于封闭管道中流体质量守恒(连续性方程)和能量守恒(伯努利方程)定律。它是利用流体流经节流装置时所产生的压力差与流量之间存在一定关系的原理,通过测量压差来实现流量测定。

充满管道的流体流经管道内的节流元件时造成流束局部收缩,使管中心流体流速发生变化,其静压力也随之变化。流量Q的计算公式[1]如下。

(1)

式中:Qv体积流量;C为流出系数;ε为可膨胀系数;A为节流件开孔截面积;ΔP为节流装置输出的压差;β为直径比;ρ1为被测流体的密度。

2 差压式流量计的压力引出方式及优缺点

差压式流量计的压力引出方式主要由差压传感器要求、被测介质物化性质决定,主要包含毛细管导压和管线导压2种方式,2种导压方式在工业应用上各有优势。

2.1 毛细管导压

毛细管导压是一种无接触的压力引出方式,须在取压点安装导压法兰,导压法兰与毛细管的膜盒法兰通过螺栓相连,膜片外侧与被测介质直接接触,膜片内侧与毛细管内部充满硅油,硅油被密封在由膜片、毛细管和差压传感器压力腔室所形成的空间内,利用液体的可压缩性小的特点进行压力的无损传递。

这种压力引出方式被测介质与差压传感器无需直接接触,可对传感器起到有效保护。使用者可根据被测介质的毒性、腐蚀性、易凝固性、易结晶性和酸碱度进行膜片选择来满足使用要求。但使用的变送器价格昂贵,膜片使用过程中维护要求高,在设备转运过程中需要加强对膜片的保护,膜片在受到尖锐物体触碰或受力不均时极易损坏,导致压差值测量失真。

2.2 管线导压

管线导压是一种接触式的压力引出方式,该方式下使用的变送器无特定附属管线,要求管线直径在8~12 mm,管线长度在45 m以内。变送器高低压腔室位置预留接口,使用时通过仪表管等管线将被测介质引入传感器的高低压腔内,差压传感器再检测2个腔室所产生的压差。该种方式被测介质与差压传感器直接接触,在使用时需要根据被测介质的物理、化学性质对差压变送器和压力引出管线的材质进行选择,避免使用过程中因腐蚀、介质结晶和介质凝固等原因导致流量计无法测量或差压变送器损坏,该类型的差压变送器价格相对便宜,且导压管线敷设距离长,相比毛细管导压来说灵活性强,适用范围广。

3 差压式流量计的安装方式

3.1 水平安装上部引压

节流装置水平安装,节流元件与管道的同轴度控制在1°误差内,节流元件前至少要保证有大于10倍管径的直管段,节流元件后至少有大于5倍管径的直管段,节流元件两端压力从两端管线上部引出,差压变送器安装位置要高于节流元件的位置高度,导压管线尽可能短(见图1)。主要适用于所测介质为气体和纯液体2种介质,被测介质沿水平方向流过节流元件后形成压差,节流元件两端压差从管线上部取压点传输至差压变送器的压力腔室被测量。

1—高压取压口;2—节流元件;3—低压取压口;4—差压变送器。

3.2 水平安装底部引压

节流装置水平安装,节流元件两端压力从两端管线底部引出,差压变送器安装位置要低于节流元件的位置高度,同时也要求导压管线尽可能短。主要适用于各类液体介质,被测介质沿水平方向流过节流元件后形成压差,介质压差从管线底部取压点传输至差压变送器的压力腔室后被变送器测量。此种方式下的液体介质可夹杂气体,在流动过程中导压管线内的气体会逐步析出,高低压两段管线内介质趋于稳定后不产生液柱差,对流体压差测量不产生影响。

3.3 水平安装斜上0°~45°引压

节流装置水平安装,节流元件两端压力从两端管线上部0°~45°夹角范围内的位置引出,导压管线要求转角位置为圆角,主要适用于蒸汽类介质的流量测量。高温蒸汽进入导压管后遇到环境低温时会有冷凝液体产生,冷凝液体会沿斜管线回流到主管流程中[2]。因此,水平安装状态下从斜上0°~45°夹角范围内引出压力,对蒸汽类流体流量测量最合适。

3.4 垂直安装侧面引压

节流装置垂直安装,流体从下往上流经节流元件后产生压差,安装时要求差压变送器位置要低于下端取压点高度。主要适用于流体介质为多相流,多相混合且比例不固定的场景时垂直流动不会在测量位置产生分层。例如原油生产平台的油井产出中包含有油、气、水三相,在水平安装方式下因分层的原因导致水平流动介质分离的情况下无法准确测量,在垂直安装过程中能够保证多相流体始终处于混合紊流状态,所产生的压差能更真实反映实际流量[3]。

4 差压式流量计零点误差产生原因及修正方法

差压式流量计在不同的安装方式和引压类型组合下适用于不同流体介质,针对不同情形下产生的误差需要用不同方法进行修正。

4.1 水平安装时

差压式流量计采用水平安装方式时,根据流体介质特性选择合适的导压方式可合理避免零点误差的出现。尤其在选用毛细管作为导压方式时,因不存在管线液柱压力,所以无需进行修正。而采用管线作为导压管时,两侧导压管处于等高位,稳定运行后两侧管线介质趋于一致而无零点压差存在。水平安装时须在管线完全排空的前提下将变送器进行零点标定,同时在导压管底部设置排放阀门,定期排出导压管线内的积液、杂质等,避免管线堵塞。

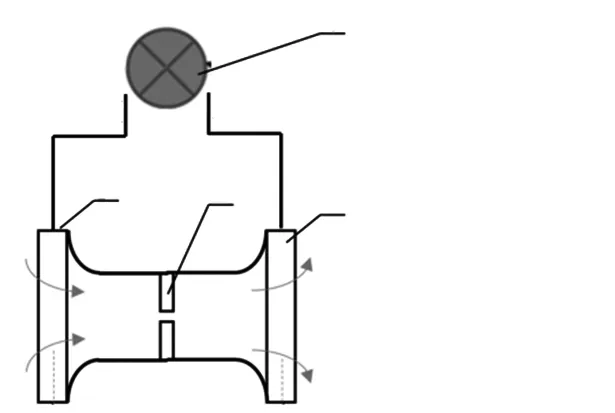

4.2 垂直安装且使用毛细管导压时

差压式流量计采用垂直安装且使用毛细管进行导压时,需要进行零点修正。如图2所示,节流元件两端压力主要作用于H/L两个导压点的导压法兰膜片,毛细管导压特性使得H/L的安装位置与变送器的安装位置均不影响在空管情况下的零点变化。在使用过程中,管线内会充满被测介质,此时H/L两个导压点会受到管线内液柱的压力影响。相对于L导压点来说,H导压点在受管线内部压力外,还承受高度为h的被测介质静压,因此在使用该变送器压差进行流量转换时须将液柱静压切除,具体切除值为:

图2 垂直安装且使用毛细管导压示意图

ΔP=ΔP′-ρgh

(2)

式中:ΔP为最终实际压差值;ΔP′为变送器测量差压;ρ为当前被测介质的实际密度;g为重力加速度;h为差压变送器导压点高度差。

通过上述公式进行零点修正后,准确切除了零点误差,流量计测量的值真实可靠。

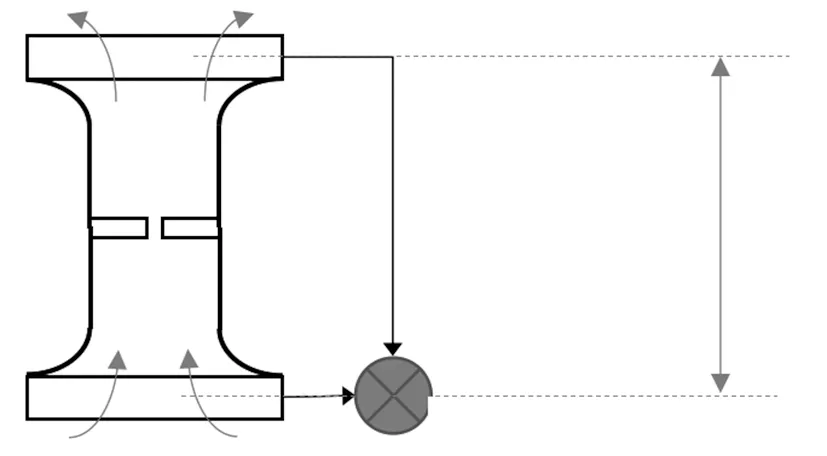

4.3 垂直安装且选用管线导压时

差压式流量计采用垂直安装且选用管线导压时,管道中的介质会通过导压点进入H/L两端的导压管,此时要求差压变送器安装位置要低于H端或与H端同高,因差压变送器在安装位置介于H和L导压点之间或高于L端位置时会出现两侧导压管内填充的介质形态不一致,从而导致安装后无法使用公式进行有效的零点修正。

以变送器安装位置与H端同高为例(见图3),在H端变送器同高且排空总管的情况下,H端不受导压管内部介质的液柱静压影响,在L端则因导压管从高处引至低处,在介质流动过程中导压管内部被流体介质逐渐充满,且相对主管内流动的介质来说,导压管内部的介质是处于相对静置的状态,在多相流情况下进行三相分离,直至管线内介质物理性质趋于稳定。因此在使用管线导压时,差压变送器在排空主管线内介质的情况下,H端压力为0,L端则到受管内液柱的压力影响,产生ρ1gh的液柱静压,因此在空管情况下差压变送器的压力为:

图3 垂直安装且选用管线导压示意图

ΔP1=-ρ1gh

(3)

式中:ΔP1为空管情况下变送器差压;ρ1为导压管内稳定后密度;g为重力加速度;h为差压变送器H/L导压点的高度差。

在将流体导入主管线时,介质在主管线中自下而上流动,H导压点除受管线内部介质携带的压力外,还承受主管线内高度为h的被测液柱静压。此时,在不考虑L端液柱静压时,实际压差值为测量压差和主管线液柱静压之差,与毛细管的导压方式相同。再将L端的导压管内液柱压力考虑进计算公式,实际压力为:

ΔP=ΔP′-ρgh+ΔP1=ΔP′-ρgh-ρ1gh

(4)

式中:ΔP为最终实际压差值;ΔP′为变送器测量压差;ρ为当前被测介质的实际密度;ρ1为导压管内稳定后密度;g为重力加速度;h为差压变送器导压点高度差。由此可以得出,同为垂直安装的流量计在使用不同导压类别时进行的修正方式存在区别。

5 结束语

差压式流量计的关键参数就是节流装置前后的压差值,差压变送器的零点修正不正确,会导致测量值出现安装误差,无法通过多次测量来消除。可在安装时根据节流元件安装方式、现场导压方式、变送器安装位置进行修正,修正后的压差值使用转换公式计算得到准确流量值。