起落架外筒内壁过腐蚀修复研究

■ 刘吉飞 王琼 巨敏 周元彪/大连长丰实业总公司

0 引言

某型飞机起落架修理过程中,发现起落架外筒内壁上端存在过腐蚀。经调查分析,原因是起落架外筒在使用过程中内部充装了压缩空气,飞机起降过程及环境温度的变化均会使压缩空气受热冷凝而形成水汽,导致大量的水珠凝结于起落架外筒内壁上端,形成局部微电池,长期在该环境条件下使用而引起内壁局部腐蚀(见图1),腐蚀点深度约0.2 ~0.45mm,严重影响了产品的气密性。如果直接进行镀铬修复,在腐蚀点部位无法沉积铬层,形成“黑砂眼”反而会加速零件使用过程中的腐蚀;如果采用磨削排除腐蚀点后再镀铬修复,铬层厚度不仅超出了表面技术条件要求0.2mm,且铬层硬度高、内应力大,随着铬层厚度的增加,疲劳强度会下降,当镀铬层厚度达到200μm 时,疲劳强度约降低30%[1]。

图1 起落架外筒内壁腐蚀状态

1 修复工艺分析

氨基磺酸镍镀镍层具有内应力低、延展性好、生产效率高、分散能力和覆盖能力优良等特点,因此氨基磺酸镍镀镍可作为镀铬中间层,镀镍后再进行镀铬可提高零件的耐磨性[2]。因此针对上述故障,先采用氨基磺酸镍镀镍填平腐蚀部位,然后通过镗磨除掉多余的镀镍层,最后进行镀铬、镗磨恢复到原设计尺寸。

1.1 镀层质量控制分析

氨基磺酸镍镀镍溶液对于温度的要求较为严格,若温度太低(≤20℃),会引起电流效率低、沉积缓慢、镀层易烧焦等现象;若温度太高(≥60℃),镀镍的主盐氨基磺酸镍会发生分解,产生大量的不容物Ni(OH)2,影响镀镍层的质量,甚至镍层不沉积[3]。为避免温度过高或过低引起的镀层质量问题,电镀时采用水浴加热的方式进行槽液加温,并严格控制水浴槽的温度为(50±5)℃。

Cl-影响阳极的活性及镀层的内应力,电解液中加入Cl-能有效防止阳极钝化,增加溶液的电导率和电流密度的使用范围,从而加快阴极上镍层的沉积速率。但是Cl-对镀层内应力的影响也很大,Cl-影响沉积层的内部结构,随着Cl-含量的增加,镀层的拉应力增大。严格控制Cl-的含量是获得优良镀镍镀层的前提条件[4]。为防止由于Cl-含量引起的镀层应力过大或阳极钝化现象,溶液配置时应严格控制NiCl2的加入量(5 ~10g/L),并应定期化验NiCl2的含量。

电镀镍的过程中,镍阳极消耗量较大,产生的沉渣落在外筒表面会引起镀镍层粗糙、起皮等结合力问题。为避免阳极溶解沉渣带来的镀层质量问题,电镀时阳极用尼龙布套保护,并在槽液循环入口处安装过滤网,电镀后应及时清理阳极套、过滤网。

起落架外筒吹砂,在装夹过程中基体会发生钝化。为获得结合力良好的镀层,装夹完后将电镀活化用的稀盐酸通过槽液循环泵灌入起落架外筒内部进行活化处理,再用纯水循环清洗干净后,先进行反向小电流(1 ~2A/dm2)活化20 ~60s,然后立即转为正向电镀。

镀镍后镍层还要经过除氢→磨削→消除应力等过程,镍层会钝化。镀铬前采用180 目金刚玉进行吹砂处理,镀铬时先通小电流(10 ~20A/dm2)进行阴极活化处理40 ~90s,再升至正常电流进行电镀铬。

1.2 难点分析

1.2.1 象形阳极设计

根据电镀象形阳极设计原理,结合氨基磺酸镍镀镍阳极消耗量大的特点,设计一套能可持续利用的象形阳极。先将钛管(φ30mm)钻孔后制作成钛网,在钛网内填满镍球(φ5mm ~φ10mm)制成象形阳极,用于保证电镀镍的分散能力和覆盖能力。

起落架外筒腐蚀、损伤严重,需要较厚的镍层来填补缺欠部位。如果以镍棒制成阳极,会出现阳极溶解较快,难以实现加厚镀镍,同时还会出现阳极溶解不均匀,导致镀层厚度不均匀的情况。因此设计填装镍球的钛网作为阳极,在镀镍过程中可以根据阳极的消耗情况随时补充镍球。

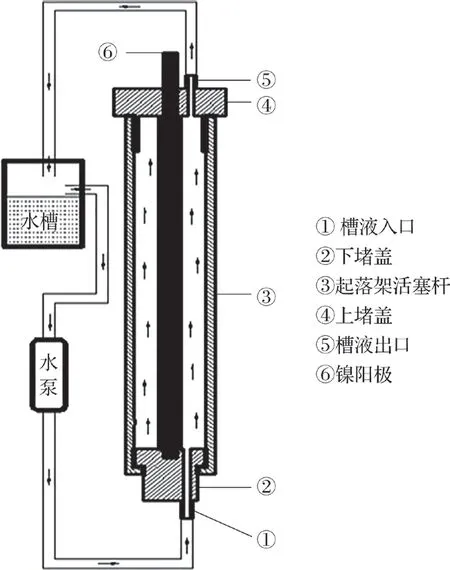

1.2.2 槽液循环体系设计

采用密封内腔、在内腔内部循环电镀的技术进行氨基磺酸镍镀镍,将电磁泵、胶管、起落架外筒内腔设计成为一个槽液循环体系,用于实现槽液的循环。即上下各设计制作一个密封堵盖,将起落架外筒内腔密封,在上堵盖上开孔接入橡胶管,用泵将槽液从起落架外筒下部小孔打入,由连接胶管的上堵盖孔循环到槽中,从而代替阴极移动技术,防止因气泡在起落架外筒内壁的滞留而引起镀层针孔问题的发生。

2 起落架外筒修复及检验

起落架外筒修复工艺流程为:除油→吹砂→装夹→活化→镀镍→除氢→磨削→消除应力→吹砂→装夹→活化→镀铬→除氢→磨削→除油→消除应力→检验。

1)除油

采用丙酮、汽油等有机溶剂或超声波除油方法去除起落架外筒内表面的油污、金属屑等,并在流动冷水中漂洗后用压缩空气将外筒吹干。

2)吹砂

采用180 目刚玉砂、压力0.2 ~0.6MPa 进行吹砂,去除起落架外筒内壁表面的锈蚀、氧化皮,吹砂后用压缩空气吹净零件表面残留的砂粒。

3)装夹

设计制作内孔循环电镀装置(见图2),解决内孔镀镍过程中气泡附着于外筒内表面引起镀层针孔的问题,同时解决起落架外表面防护问题。用设计制作的密封夹具将起落架外筒内腔密封,同时安装固定阳极。阳极通过上下堵盖的中心孔进行定位,避免电镀镍时阳极与起落架外筒接触而出现短路烧蚀问题。

图2 起落架内孔循环电镀装置示意图

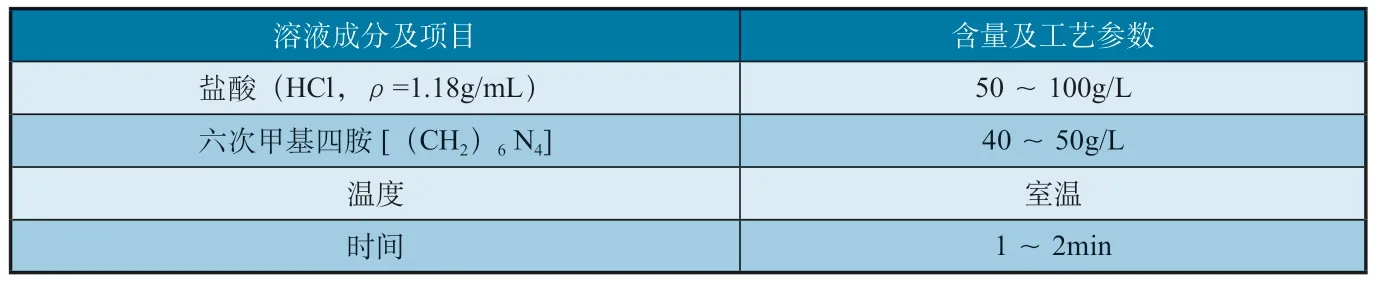

4)活化

为保证镀镍层的结合力,使基体处于活化状态,镀镍前应进行活化处理,工艺参数见表1。活化后循环清洗去除残留的酸液。

表1 活化处理工艺参数

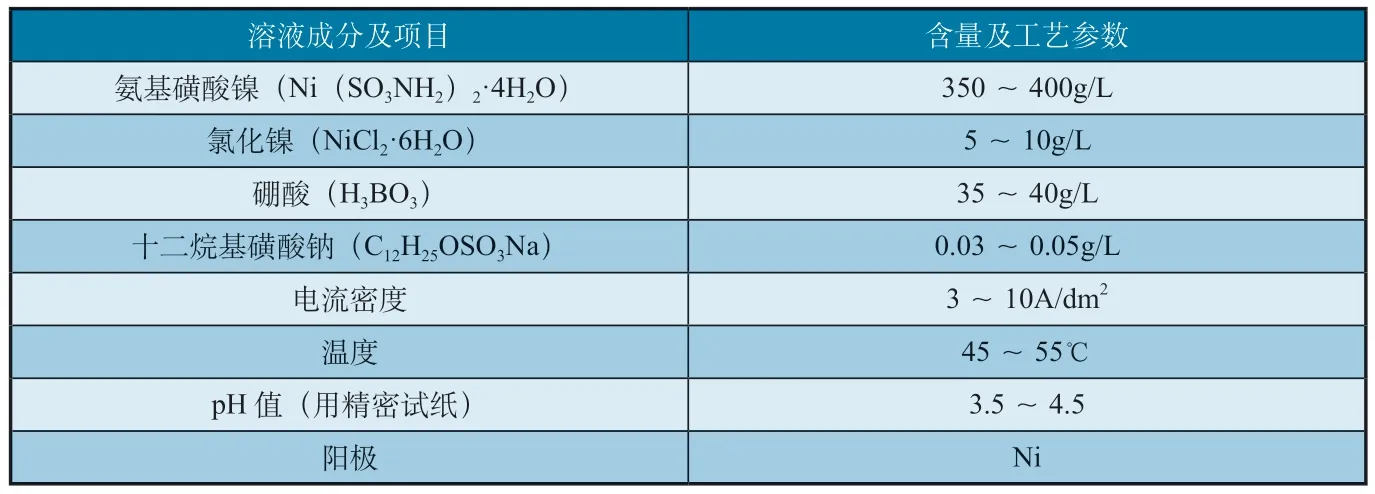

5)镀镍

经检测,腐蚀点最大深度约为200μm,为保证腐蚀点被填平,镀层厚度至少是腐蚀点深度的1.5 倍,约为300μm。将配制好的氨基磺酸镍镀镍溶液通过循环泵注入起落架外筒内,槽液在内部循环进行镀镍。经试验验证,电流密度为8A/dm2,镍层的沉积速率约为60μm/h,因此电镀时间6h 即可达到所需的厚度。镀后拆卸夹具并清洗吹干。氨基磺酸镍镀镍工艺参数见表2。

表2 氨基磺酸镍镀镍工艺参数

6) 除氢

按照HB/Z 318《镀覆前消除应力和镀覆后除氢处理规范》要求,起落架外筒材料为30CrMnSiNiA,抗拉强度1050 ≤σb<1300,为避免出现氢脆,需要在电热恒温箱中加热至190℃±10℃进行加温除氢,时间t≥4h。

7)磨削

采用研磨的方式去除多余的镍层,磨削过程中应仔细观察有无镍层脱落及其他结合力不良现象。磨削至基体后采用内窥镜检查是否存在未填平的腐蚀点。若存在未填平的腐蚀点,则按工艺流程再次进行镀镍、磨削处理。

8)消除应力

按照HB/Z 318《镀覆前消除应力和镀覆后除氢处理规范》要求,起落架外筒材料为30CrMnSiNiA,抗拉强度1050 ≤σb<1300,为避免磨削应力对镀铬质量的影响,需要在电热恒温箱中加热至190℃±10℃进行加温消除应力处理,时间t≥4h。

9)吹砂

镀镍磨削后,零件经过除氢、磨削、消除应力等工序后,镍层及基体均发生了氧化、钝化,需要进行吹啥处理除去表面的钝化层。选择刚玉砂的颗粒度180 目,压 力 为0.2 ~0.6MPa,吹砂后用压缩空气吹净零件表面残留的砂粒。

10)装夹

将设计制作好的镀铬工装及阳极进行装夹。

11)活化

为防止装夹过程中吹砂后的镍层及基体发生钝化,影响镀层结合力,在镀铬前需要进行活化处理。但不再采用常规的反镀阳极活化处理方式,而是利用镀铬电流效率低,在小电流条件下不沉积铬层,只是发生还原反应析氢的特点,采用小电流(10 ~20A/dm2)阴极活处理1 ~2min,使镍层及基体均被活化,保证镀铬层的结合强度。

12)镀硬铬

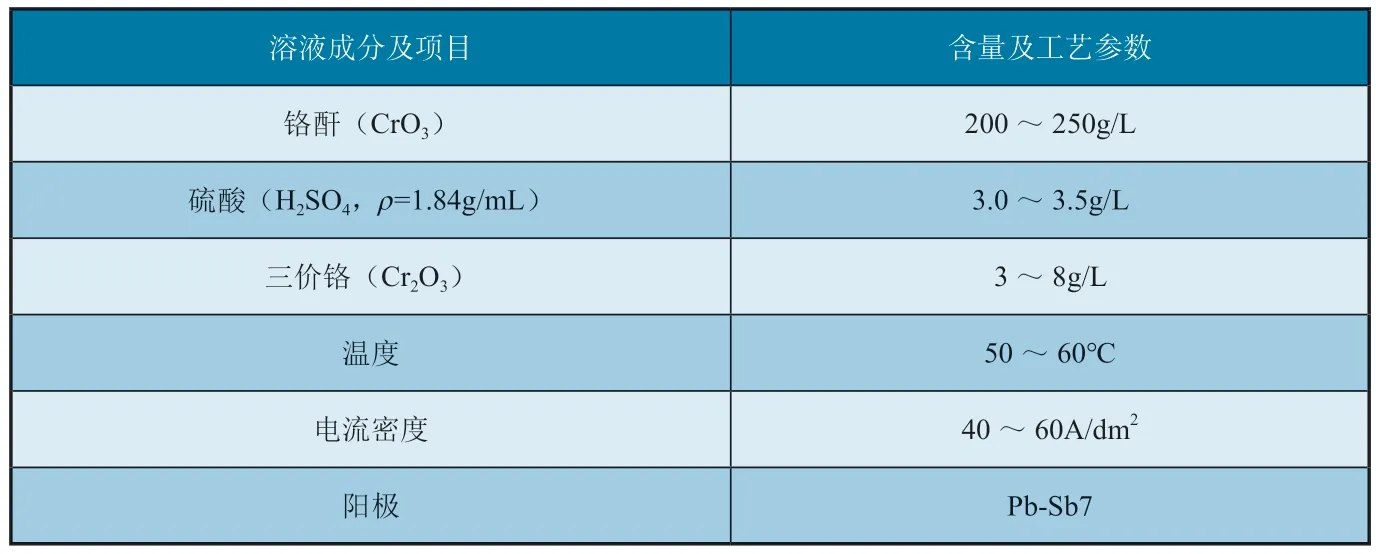

活化后立即将电流密度提升至正常电流进行镀硬铬处理。镀硬铬厚度为80 ~150μm,铬层沉积速度25 ~30μm/h,镀铬时间为5h,镀后清洗吹干零件。镀硬铬工艺参数如表3 所示。

表3 镀硬铬工艺参数

13) 除氢

按照HB/Z 318《镀覆前消除应力和镀覆后除氢处理规范》要求,起落架外筒材料为30CrMnSiNiA,抗拉强度1050 ≤σb<1300,为避免出现氢脆,需要在电热恒温箱中加热至190℃±10℃进行加温除氢,时间t≥4h。

14)磨削

采用研磨的方式磨削铬层至成品尺寸,磨削过程中应仔细观察有无铬层脱落及其他结合力不良现象。

15) 消除应力

按照HB/Z318《镀覆前消除应力和镀覆后除氢处理规范》要求,起落架外筒材料为30CrMnSiNiA,抗拉强度1050 ≤σb<1300,为避免磨削应力对产品性能的影响,在电热恒温箱中加热至190℃±10℃进行加温消除应力处理,时间t≥4h。

16)检验

磨削过程中应无镀层掉块、脱皮等结合力不良问题;采用精度等级为0.01mm 的内径千分尺测量起落架外筒尺寸,应符合图样要求。

3 总结

按上述工艺及修理程序修复后的起落架外筒在镍层、铬层磨削过程中均无镀层脱落、掉块等结合力不良问题,修复后的起落架外筒尺寸、气密性经试验验证均满足要求。证明该工艺方法可用于修复起落架外筒内表面的腐蚀点。