“SE+PERC”单晶硅太阳电池发射极方阻均匀性提升工艺的研究

高荣刚,王丽婷,周啸颖,王守志,韩林芝,张 书

(中节能太阳能科技(镇江)有限公司,镇江212132)

0 引言

近年来,选择性发射极(SE)技术与钝化发射极背接触(PERC)技术相结合形成的“SE+PERC”晶体硅太阳电池取代了采用传统铝背场(Al-BSF)的晶体硅太阳电池,成为晶体硅太阳电池的主流产品[1-3]。行业内“SE+PERC”单晶硅太阳电池的大致制备流程为:清洗制绒→扩散→激光掺杂→去磷硅玻璃(PSG)→碱刻蚀→背钝化→镀正面减反射膜→丝网印刷→烧结等[4]。其中,扩散工序作为最关键的步骤之一,主要是为了制备p-n 结,该工序一般以液态三氯氧磷(POCl3)作为磷源,利用氮气(N2)通过源瓶内的磷源(鼓泡)来将杂质源蒸汽带入高温扩散炉中,经高温热分解与硅片表面发生反应,还原出杂质原子,并向硅片内扩散[5-6],形成发射极,而发射极的片内方阻均匀性(下文简称为“方阻均匀性”)会直接影响其与后续工艺的匹配度,进而影响“SE+PERC”单晶硅太阳电池的电性能,尤其是对于采用高方阻扩散工艺的太阳电池而言,该影响将更为严重[7-8]。

目前,扩散工序采用的设备有管式扩散炉和链式扩散炉两种,管式扩散炉凭借炉内清洁度高、形成的发射极质量高等优势成为工业化制备p-n 结的主要设备[9]。影响管式扩散炉形成的发射极方阻均匀性的因素主要包括设备和工艺两方面[7]。设备方面主要包括炉门密封性、恒温区温控设备的稳定性、均流板的设计、废气排放位置、源瓶温度稳定性等因素,工艺方面主要包括工艺气体流量、表面氧化层、温度、炉内压强、气氛场均匀性、区间温度和绒面质量等。上述因素之间相互影响,导致生产中工艺的优化相对困难,尤其是气氛场因素最难控制,是该研究领域的难点[10]。谢卿等[11]、倪玉凤等[12]研究发现:工艺气体流量和炉内压强是影响气氛场均匀性的主要因素。为了增强管式扩散炉气氛场均匀性,从而改善硅片发射极方阻均匀性,本文通过研究“SE+PERC”单晶硅太阳电池制备时扩散工序中小N2流量、氧气(O2)流量和炉内压强对发射极性能的影响,寻找最优扩散工艺参数,并阐明磷(P)扩散规律。

1 实验

1.1 实验材料

实验选用尺寸为182 mm×182 mm、厚度为170~175 μm、电阻率为0.5~1.5 Ω·cm 的太阳能级掺镓p 型金刚线切割单晶硅片。

1.2 反应机理

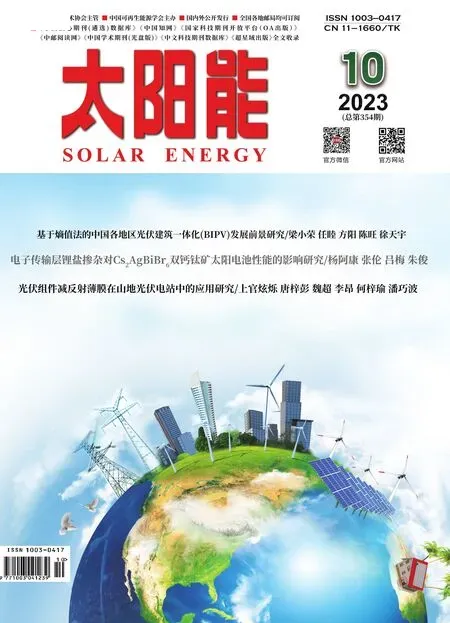

扩散实验采用深圳市捷佳伟创新能源装备股份有限公司生产的管式扩散炉,该扩散炉从炉口至炉尾共设置6 个温区,即温区1~温区6。该扩散炉的扩散通气原理示意图如图1 所示,图中红色箭头方向为气体流向。

图1 管式扩散炉的扩散通气原理示意图Fig.1 Schematic diagram of diffusion ventilation principle for tubular diffusion furnace

工艺气体从扩散炉炉口进入炉管,废气从炉尾排出,反应腔体内气氛场压强的稳定性主要通过工艺气体流量和真空泵共同实现。当进入石英管内的工艺气体总流量一定时,排风量的大小将直接影响扩散炉内的气氛场压强,而气氛场压强又与炉内工艺气体的浓度相关,从而影响扩散后硅片发射极方阻均匀性。

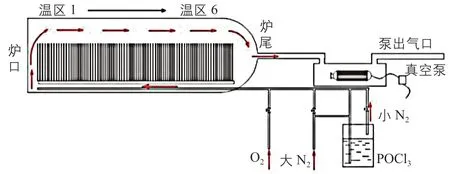

扩散工序以液态POCl3作为磷源,分3 步进行扩散。

第1 步为“预沉积”,通过鼓泡法以小N2为运载气体携带液态POCl3进入石英管内,在700~800 ℃的高温下进行扩散反应。当温度超过600 ℃时,POCl3会分解生成五氧化二磷(P2O5)和五氯化磷(PCl5)。反应生成的P2O5沉积在硅片表面,在高温下与硅反应,生成二氧化硅(SiO2)和磷原子,在硅片表面形成磷硅玻璃(PSG)层。

第2 步为“再分布(即‘推结’)”,以预沉积过程产生的PSG 层为掺杂源,在800~900℃的温度下进行扩散再分布,在硅片中形成一个缓变结。

第3 步为“补源”,利用鼓泡法以小N2为运载气体携带液态POCl3进入石英管内,并在700~800 ℃温度下进行补源。

扩散工艺各步骤示意图如图2 所示。

图2 扩散工艺各步骤示意图Fig.2 Schematic diagram of each step of diffusion process

1.3 实验设计

本实验中“SE+PERC”单晶硅太阳电池的制备流程如图3 所示。

图3 “SE+PERC”单晶硅太阳电池的制备流程图Fig.3 Preparation process diagram of “SE+PERC”mono-Si solar cells

为保证实验数据的可靠性,所有硅片均在同一条“SE+PERC”单晶硅太阳电池生产线生产,除扩散工序工艺不同外,其他工序均保持原工艺参数不变。

将经过清洗制绒后的硅片以“背靠背”的方式垂直排布于石英舟上,并推入管式扩散炉中进行扩散实验。本文设计了预沉积过程中不同的小N2流量、O2流量及炉内压强条件的扩散实验。重点研究上述参数变化对扩散后硅片发射极方阻、方阻均匀性及太阳电池电性能的影响。

1.4 实验表征方法

扩散工序后,采用四探针测试仪测试硅片的方阻;利用Halm 太阳电池分选测试仪测试太阳电池的光电转换效率Eta、填充因子FF、开路电压Voc、短路电流Isc等电性能参数。

2 实验结果与分析

2.1 小N2 流量对扩散后硅片发射极方阻及太阳电池电性能的影响

扩散工序中杂质磷主要来源于预沉积过程中POCl3与O2反应后的生成物P2O5,其浓度高低依赖于POCl3的浓度和O2的流量,而POCl3的浓度由其运载气体小N2的流量决定,因此,为获得理想的磷掺杂浓度,研究低气压条件下O2与小N2的流量对发射极性能的影响具有重要意义。本实验设定预沉积步骤中小N2的流量分别为700、800、900、1000、1100 sccm,研究预沉积步骤中小N2流量变化对扩散后硅片发射极方阻及方阻均匀性的影响,具体工艺参数如表1所示。

表1 不同小N2 流量下扩散工序的工艺参数Table 1 Process parameters of diffusion process under different small N2 flow rates

扩散工序完成后,分别在6 个温区相同位置各取2 片硅片,测量扩散后硅片发射极方阻,并计算方阻均匀性。方阻均匀性M的计算式为:

式中:Rmax为扩散后硅片发射极的最大方阻;Rmin为扩散后硅片发射极的最小方阻。

方阻均匀性的值越小,说明扩散后硅片发射极方阻的均匀性越好;反之,则越差。

不同小N2流量扩散工序后得到的硅片发射极方阻及方阻均匀性变化如图4 所示。

图4 不同小N2 流量扩散工序后得到的硅片发射极方阻及方阻均匀性变化Fig.4 Changes in squared resistance and squared resistance uniformity of silicon wafer emitter obtained after different small N2 flow rates diffusion process

从图4 可以看出:

1)随着小N2流量的增加,发射极方阻值逐渐降低,当小N2流量为1100 sccm 时,方阻均匀性最好,均值为5.86%。这是因为随着小N2流量的增加,单位时间内小N2携带的磷源量增多,反应腔内磷源浓度增加,反应生成的磷原子数量增加,在扩散时间和温度相同的情况下,更多的磷原子会扩散进入硅片内部,使硅片表面的掺杂浓度增加,从而使扩散后的发射极方阻值逐渐降低。

2) 小N2流量越小,发射极方阻均匀性越差,炉管内硅片发射极方阻均匀性的整体波动也越大,特别是炉口和炉尾位置。这是因为当小N2流量较小时,炉管内磷源气体不足,导致磷源气体与硅片反应不均匀;随着小N2流量的增加,管内磷源气体浓度增加,磷源气体与硅片反应更加均匀,硅片发射极方阻均匀性的整体波动性也随之减弱。

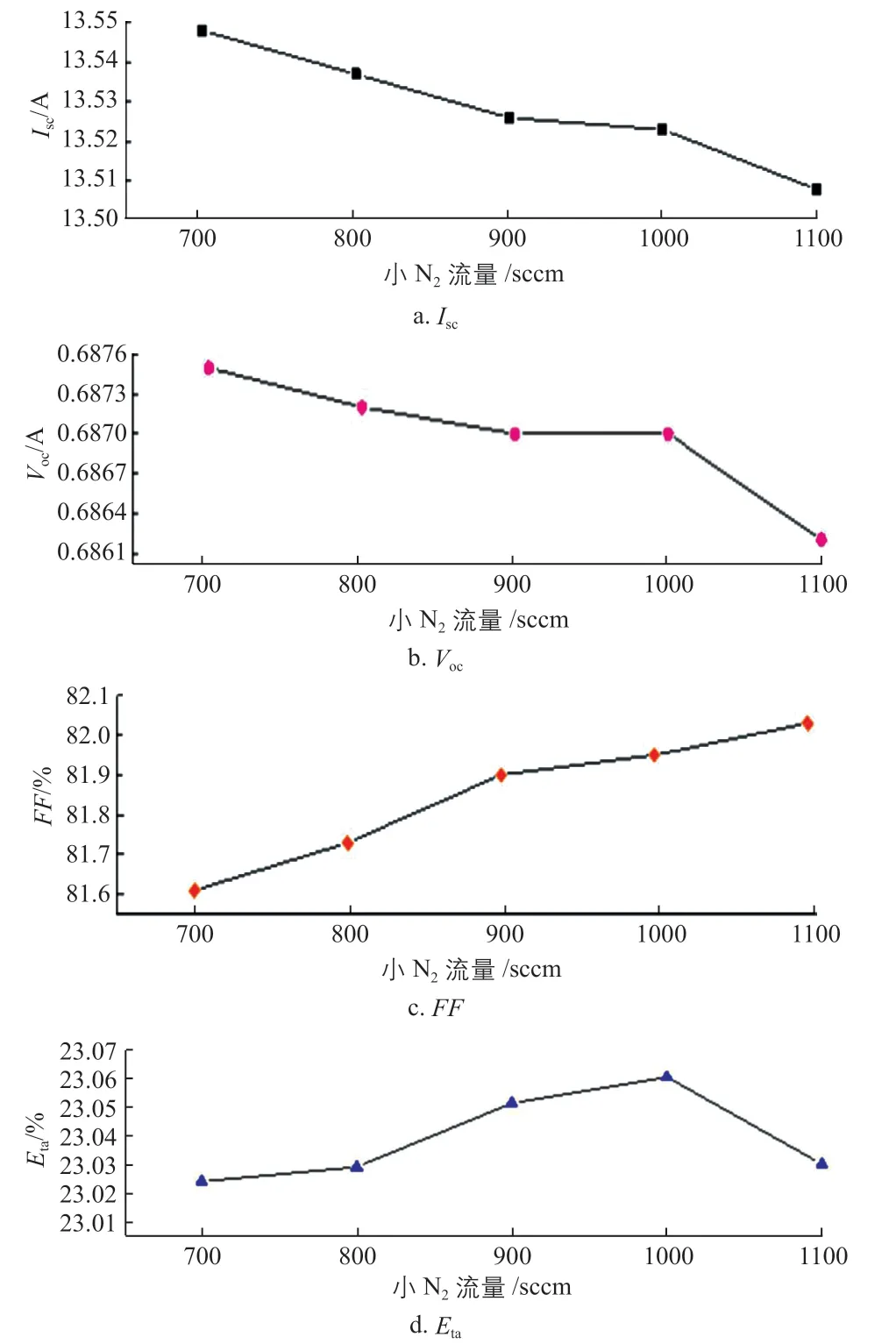

不同小N2流量扩散工序之后分别按照“SE+PERC”单晶硅太阳电池的制备工序制成太阳电池,并测试其短路电流Isc、开路电压Voc、填充因子FF、光电转换效率Eta等电性能参数,测试结果如图5 所示。

图5 不同小N2 流量对“SE+PERC”单晶硅太阳电池电性能的影响Fig.5 Effect of different small N2 flow rates on electrical performance of“SE+PERC”mono-Si solar cells

从图5 可以看出:随着小N2流量增加,“SE+PERC”单晶硅太阳电池的短路电流和开路电压逐渐减小,填充因子逐渐增大,而光电转换效率则先升高后降低;当小N2流量为1000 sccm 时,光电转换效率最高,为23.06%。这是因为随着小N2流量的增加,“再分布”过程中单位时间内向硅片扩散的杂质磷(即“磷源”)浓度增加,对于“SE+PERC”单晶硅太阳电池而言,较高的磷掺杂浓度会损伤单晶硅晶体的晶格,引入高浓度的复合中心[13],造成较大的复合损耗,导致太阳电池的短路电流和开路电压随着磷掺杂浓度的提高而逐渐降低。

串联电阻Rs是造成“SE+PERC”单晶硅太阳电池填充因子损失的主要因素,其主要由硅基材体电阻、太阳电池栅线电阻、扩散层的表面电阻和电极欧姆接触电阻构成[14],与扩散工序中制备p-n 结、丝网印刷、烧结等工艺有关。随着小N2流量的增加,磷掺杂浓度变大,硅基材体电阻减小;且随着小N2流量的增加,发射极的磷掺杂浓度较高,金属电极与发射极间形成良好的欧姆接触,从而导致串联电阻逐渐减小,太阳电池的填充因子逐渐增加。

太阳电池的理论光电转换效率的计算式为:

式中:Ff为太阳电池的填充因子;Pin为入射光的能量密度;S为太阳电池面积。

由式(2)可知,当入射光的能量密度一定时,太阳电池的光电转换效率主要取决于太阳电池的开路电压、短路电流和填充因子,因此要提高太阳电池的光电转换效率,需统筹考虑这3 个因素对光电转换效率的影响。

2.2 O2 流量对扩散后硅片发射极方阻及太阳电池电性能的影响

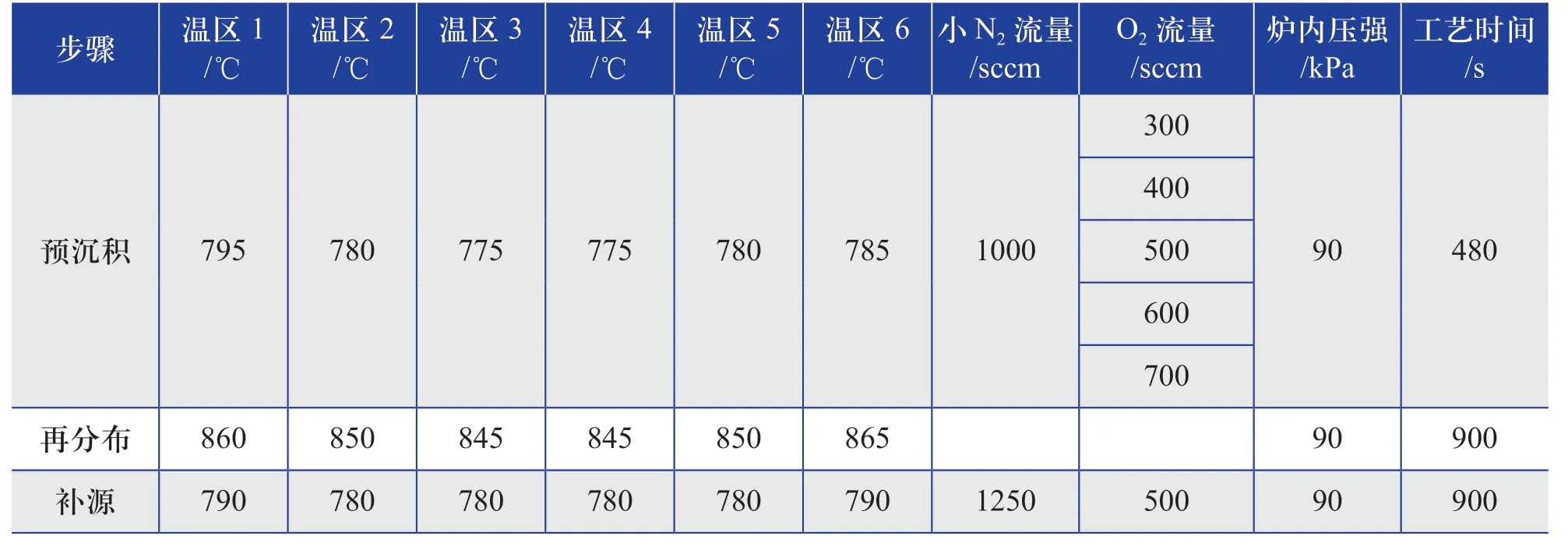

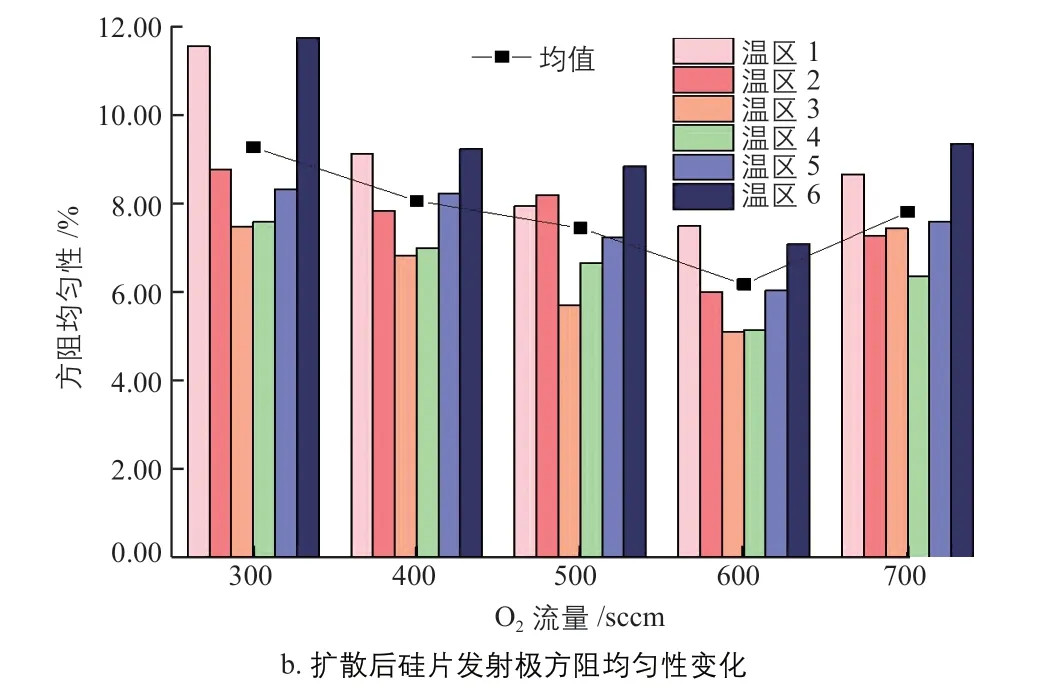

实验设定预沉积步骤中O2流量分别为300、400、500、600、700 sccm,研究O2流量变化对扩散后硅片发射极方阻、方阻均匀性及太阳电池电性能的影响,具体工艺参数如表2 所示。扩散工序完成后,分别在6 个温区相同位置各取2 片硅片,测量扩散后硅片发射极方阻,并计算方阻的均匀性。

表2 不同O2 流量下扩散工序的工艺参数Table 2 Process parameters of diffusion process under different O2 flow rates

不同O2流量扩散工序后得到的硅片发射极方阻及方阻均匀性变化如图6 所示。

图6 不同O2 流量扩散工序后得到的硅片发射极方阻及方阻均匀性变化Fig.6 Changes in square resistance and square resistance uniformity of silicon wafer emitter obtained after different O2 flow rates diffusion process

从图6a 可以看出:当O2流量低于500 sccm 时,扩散后硅片发射极方阻呈下降趋势,且O2流量为500 sccm 时方阻值最低,为155.82 Ω/□。这是因为当O2流量过小时会出现O2量不足的情况,导致POCl3与O2反应不充分而产生副产物PCl5,PCl5不仅很难被分解,还会对硅片表面产生腐蚀作用。随着O2流量的增加,POCl3与O2反应更加充分,反应生成P2O5,并与硅片反应生成SiO2和磷,沉积在硅片表面。但是随着O2流量的持续增加,反应生成的SiO2层厚度增加,磷在硅中的扩散系数大于其在SiO2中的扩散系数,因此SiO2层能阻挡磷向硅中扩散,硅片表面生成的SiO2层厚度越厚,对磷原子扩散的阻碍性越强,在相同时间内磷原子进入到硅片表面的浓度越低,方阻值越大。

从图6b 可以看出:当O2流量在300~600 sccm 范围内时,扩散后硅片发射极方阻的均匀性随着O2流量的增加逐渐变好,且当O2流量为600 sccm 时,扩散后硅片发射极方阻的均匀性最佳,均值为6.08%;随着O2流量的继续增加,扩散后硅片发射极方阻的均匀性逐渐变差。这是由于较高的O2流量使在硅片表面生成的SiO2层较厚,减缓了磷的扩散速度,使扩散更加均匀,但随着SiO2层厚度的增加,会造成硅片表面的PSG 过厚,对后续“再分布”步骤的影响增大。

不同O2流量扩散工序后分别按照“SE+PERC”单晶硅太阳电池的制备工序制成太阳电池,然后测试其各项电性能参数,测试结果如图7 所示。

图7 不同O 2 流量对“SE+PERC”单晶硅太阳电池电性能的影响Fig.7 Effect of different O2 flow rates on electrical performance of“SE+PERC”mono-Si solar cells

从图7 可以看出:

1)随O2流量的增加,“SE+PERC”单晶硅太阳电池的短路电流和开路电压均呈先降低后增加的趋势,填充因子和光电转换效率均为先增加后逐渐降低;当O2流量为600 sccm 时,光电转换效率最高,为23.09%。这是因为在300~500 sccm 范围内时,O2流量较低,此时发射极的磷掺杂浓度较低,光生载流子的复合效应较弱,使太阳电池的开路电压和短路电流受到扩散后发射极方阻均匀性的限制,导致太阳电池的光电转换效率较低;但随着O2流量的增加,磷掺杂浓度增加,光生载流子的复合效应增强,虽然太阳电池的开路电压和短路电流降低,但填充因子因串联电阻的降低而逐渐升高,使太阳电池的光电转换效率逐渐升高。

2)当O2流量大于500 sccm 后,过量的O2与硅原子发生反应生成SiO2,不仅提高了发射极方阻的均匀性,还减少了“再分布”步骤中单位时间内磷的掺杂浓度,减少了复合效应,增加了太阳电池的短路电流和开路电压,使太阳电池的光电转换效率进一步升高。但随着O2流量的进一步提升,磷掺杂浓度降低,填充因子降低,且因发射极方阻均匀性变差,限制了太阳电池的短路电流和开路电压的进一步提升,导致太阳电池的光电转换效率下降。

2.3 炉内压强对扩散后硅片发射极方阻及太阳电池电性能的影响

为了优化炉内压强,研究炉内压强变化对扩散后硅片发射极方阻、方阻均匀性及制得的“SE+PERC”单晶硅太阳电池电性能的影响,本实验设计不同炉内压强下的扩散工艺,具体工艺参数如表3 所示。扩散工序完成后,分别在6 个温区相同位置各取2 片硅片,测量扩散后硅片发射极方阻,并计算方阻的均匀性。

表3 不同炉内压强下扩散工序的工艺参数Table 3 Process parameters of diffusion process under different furnace pressures

不同炉内压强扩散工序后得到的硅片发射极方阻及方阻均匀性变化如图8 所示。需要说明的是,因实验用扩散炉设置的常压为1060 kPa,随着压强的降低,反应速度增快,所以分析时炉内压强值是逐渐降低的。

图8 不同炉内压强扩散工序后得到的硅片发射极方阻及方阻均匀性变化Fig.8 Changes in square resistance and square resistance uniformity of silicon wafer emitter obtained after different furnace pressures diffusion process

从图8a 可以看出:扩散工序后硅片发射极方阻值随炉内压强的降低呈逐渐升高的趋势。这是因为实验用管式扩散炉的炉内压强稳定性主要是通过反应气体流量和真空泵的综合作用来维持[11],

在不改变气体流量的条件下,炉内压强越低,真空泵抽速越快,反应气体在反应腔体内停留的时间越短,单位时间内沉积在硅片表面的磷原子浓度降低,使发射极方阻值增高。

从图8b 可以看出:炉内压强过高和过低均不利于管式扩散炉内气氛场的均匀性,从而对发射极方阻均匀性造成影响,扩散工序后硅片发射极方阻均匀性均值随炉内压强的降低先升高后降低,当炉内压强为80 kPa 时,发射极方阻均匀性均值最小,为4.94%,此时发射极方阻均匀性最佳。这是因为随着炉内压强的降低,分子自由程变大,反应腔体内气流的均匀性增强,减少了气体湍流的产生,从而提高了发射极方阻的均匀性。但在扩散过程中,当炉内压强持续降低,真空泵抽速加快,在不调整气体流量的情况下,炉内压强会影响到炉内温度和气氛场的稳定性,使炉口气体浓度降低,炉尾气体浓度增强,且炉尾硅片靠近排风口,炉尾位置的工艺气体稳定性相对较差,进而影响扩散后发射极方阻的均匀性。

不同炉内压强的扩散工序后,分别按照“SE+PERC”单晶硅太阳电池的制备工序制成太阳电池,然后测试其各项电性能参数,测试结果如图9 所示。

图9 不同炉内压强对“SE+PERC”单晶硅太阳电池电性能的影响Fig.9 Effect of different furnace pressure on electrical performance of “SE+PERC”mono-Si solar cells

从图9 可以看出:

1)随着炉内压强逐渐降低,“SE+PERC”单晶硅太阳电池的开路电压逐渐升高,填充因子逐渐降低,光电转换效率和短路电流先升高后降低;当炉内压强为80 kPa 时光电转换效率最高,为23.11%。这是因为当炉内压强较高时,反应气体在反应腔体内停留的时间延长,单位时间内沉积在硅片表面的磷原子浓度升高,若“再分布”过程不能将这些磷原子推进至合适深度,会造成硅片浅表面的磷浓度过大,导致硅片浅表面电子空穴对复合过快,影响太阳电池的开路电压和短路电流,进而影响太阳电池的光电转换效率。

2)随着炉内压强逐渐降低,单位时间内沉积在硅片表面的磷原子浓度降低,光生载流子的复合效应减弱,太阳电池的开路电压和短路电流逐渐升高,发射极方阻增加,导致串联电阻逐渐增加,太阳电池的填充因子逐渐降低。当炉内压强为80 kPa 时,复合损耗降低获得的优势高于填充因子的损失量,使太阳电池的光电转换效率最高。

2.4 小结

综上可知,扩散工序中小N2流量取1000 sccm、O2流量取600 sccm、炉内压强取80 kPa 为最佳工艺条件,对应的“SE+PERC”单晶硅太阳电池的光电转换效率最高,为23.11%。

3 结论

在“SE+PERC”单晶硅太阳电池制备过程中,本文针对扩散工序采用“三步法”时,小N2流量、O2流量和炉内压强变化对硅片发射极方阻、方阻均匀性及制得的太阳电池电性能的影响进行了研究。研究结果显示:

1)随着小N2流量的增加,扩散后硅片发射极方阻逐渐降低,方阻均匀性逐渐变好,太阳电池的光电转换效率先升高后降低。当小N2流量为1100 sccm 时,方阻均匀性最好,均值为5.86%;当小N2流量为1000 sccm 时太阳电池的光电转换效率最高,为23.07%。

2)随着O2流量的增加,扩散后硅片发射极方阻先降低后升高,方阻均匀性先变好后变差,太阳电池的光电转换效率先升高后降低。当O2流量为600 sccm 时,方阻均匀性最好,均值为6.08%,且太阳电池的光电转换效率最高,为

23.09%。

3)随着炉内压强的降低,扩散后硅片发射极方阻逐渐增大,方阻均匀性先变好后变差,太阳电池光电转换效率先升高后降低。当炉内压强为80 kPa 时,方阻均匀性最佳,均值为4.94%,且太阳电池的光电转换效率最高,为23.11%。

该研究将为制备高质量“SE+PERC”单晶硅太阳电池发射极提供重要的技术参考。