粉煤灰—矿渣低密度水泥浆体系研究与评价

马如然,宗 勇,闫振峰,张新傑,陈 绪

(中国石油渤海钻探第二固井公司,天津 300280)

随着石油勘探开发的深入,长封固段固井及易漏失井固井越来越多,需要在降低施工成本的同时,进一步降低水泥浆的密度,保障固井施工过程不发生漏失。然而,通过增加水泥浆液/固比的方式降低水泥浆的密度,体系中胶凝相所占比例下降,导致出现浆体不稳定,稠化过渡时间过长,稠化曲线包心和水泥石抗压强度过低的情况,不能满足固井设计要求。

粉煤灰和矿渣为电厂、钢厂的废弃物,我国每年的粉煤灰和矿渣产量非常巨大。其中,仅燃煤电厂每年生产的粉煤灰约5×108t,其密度一般为1.9~2.4g/cm3。常用的粉煤灰水泥浆密度一般只能达到1.60g/cm3左右[1],且其浆体密度自始至终都能保持稳定。矿渣自身具有一定的反应活性,早在19世纪时就已经被广泛的应用到建筑业中。壳牌是最早将矿渣应用于固井工作液中的公司之一,在此基础上,我国也自行研究出矿渣低密度水泥浆体系,并已成熟应用于现场[2]。谭洪[3]等研究了一类高炉矿渣水泥浆体系,并将矿渣与粉煤灰进行对比分析,得出矿渣成本低于粉煤灰,但矿渣密度比粉煤灰大,且浆体沉降稳定性差,析水多,使得矿渣低密度水泥浆体系不能广泛应用于现场。敬东[4]发明了一种粉煤灰低密度水泥浆体系,在保证水泥石强度的同时减小水泥石收缩,35℃、24h 的抗压强度能达到10.7MPa,避免固井中出现水泥返高不达标、第二胶结面强度低、水泥浆失水严重等问题,但体系的密度为1.66~1.75g/cm3。刁胜贤[5]研究了一类粉煤灰水泥浆体系,通过加入速凝剂、激活剂,其52℃下、24h 抗压强度达到8.15MPa,但是体系的密度最低为1.60g/cm3。

本文通过优选矿渣级别、生产厂家、加量,研发激活增强剂,优化形成了密度在1.50~1.60g/cm3粉煤灰—矿渣低密度水泥浆体系,使粉煤灰和矿渣的潜在水硬性发挥到最大,在保证目标密度的前提下,使水泥石的强度和沉降稳定性均达到现场施工要求。

1 实验材料与仪器

1.1 实验材料

粉煤灰F类(山东);矿渣:KJ矿渣、WQ矿渣、LS矿渣;G 级水泥(药王山);微硅(山东);无机盐类早强剂S;有机早强剂T;超细碳酸钙(天津)。

1.2 实验仪器

十二速旋转粘度计、高温高压稠化仪、TG-1220C常压稠化仪、水泥石强度测试仪,沈阳航空航天大学应用技术研究所。

1.3 实验方法

按照GBT 19139-2012 中第七章:水泥石抗压强度试验;第九章:水泥浆稠化时间试验;第十五章:水泥浆稳定性试验进行测定;第十章:水泥浆静态滤失试验。

2 实验内容及讨论

2.1 机理研究

硅酸盐水泥的主要成分是硅酸三钙(Ca3SiO5)和硅酸二钙(Ca2SiO4)。其水化反应方程式为[6]:

式中C-S-H为水合硅酸钙。从反应(1)和(2)中可以看出,水化反应越多,产生的C-S-H 和Ca(OH)2越多,留下的自由水越少[7]。C-S-H 和Ca(OH)2如果超过饱和极限就会沉降且Ca(OH)2的溶解度随溶液pH的升高而降低[8]。

在水泥和粉煤灰的体系中,除了水化反应外,还会发生火山灰反应。反应开始于羟基离子攻击SiO2或Al2O3-SiO2,生成的硅酸盐和铝酸盐其后会与溶液中的钙离子反应生成水合硅酸钙和水合铝酸钙。火山反应的一般方程为[9]:

粉煤灰—矿渣体系中,水化反应和火山反应同时存在,反应过程是一个非均质过程,包括无水态、液体态和水化态三个阶段,同时也是一个界面反应。当固体颗粒与水结合并发生反应后,无水相溶解,而水合相析出并沉淀凝结,进而促进更多的离子溶解并反应,生成更多的水合产物。体系中,水泥、矿渣的水化反应在先,粉煤灰的火山反应在后,矿渣为水泥的补充材料,给粉煤灰的火山反应提供更多的Ca(OH)2,而粉煤灰为矿渣胶凝材料水化反应提供较多的水化产物沉淀机会,促进水化作用,使得胶凝产物的强度增大,提高了后期水泥石抗压强度。

2.2 矿渣的优选实验

2.2.1 矿渣类型的优选

高炉矿渣是冶炼生铁时从高炉中排出的一种废渣,属于硅酸盐质材料。工业上按照28d活性指数将矿渣分为:S75、S95、S105三类,活性指数为50%矿渣替代水泥的水泥砂浆28d 强度与没有矿渣替代的水泥砂浆强度之比。S75 矿渣的活性指数不小于75%,S95 矿渣的活性指数不小于95%,S105 矿渣的活性指数不小于105%。通过向水泥浆体系中添加不同级别的矿渣,考察不同级别的矿渣对水泥石抗压强度的影响,通过强度测试,得到24h/60℃抗压强度依次为:S75,7.45MPa;S95,8.8MPa;S105,10.2MPa。实验验证了矿渣工业分级中,S105 矿渣,活性高,形成的水泥石抗压强度高的理论,说明对于固井水泥来说,S105矿渣依然能发挥高效的活性,有效地提高粉煤灰水泥浆体系水泥石强度。

2.2.2 矿渣厂家的优选

我国矿渣生产规模常年稳居世界第一,形成了独立的产业板块,华北地区产能占比达33%以上[10]且生产企业主要分布在河北省和山东省。从不同地区的三家厂家采购了不同的矿渣样品进行实验,通过考察其抗压强度来筛选出最优的样品,24h/60℃抗压强度实验结果依次为:KJ矿渣,8.9MPa;WQ矿渣,8.3MPa;LS矿渣,10.2MPa。48h/60℃抗压强度实验结果依次为:KJ 矿渣,10.4MPa;WQ 矿渣,10.3MPa;LS 矿渣,12.4MPa。一般认为矿渣中粒径小于10μm 的颗粒对其活性的影响和贡献最大,而大于10μm的颗粒多数与其活性指数呈负相关[11]。对比三家矿渣(KJ 矿渣、WQ 矿渣、LS 矿渣),其中LS矿渣中不小于3μm的占比最大,KJ矿渣中5~8μm的占比最大。通过其他学者的研究得知由于矿粉在0~10μm粒径范围中,小于3μm和5~8μm粒径的颗粒对矿渣水泥抗压强度影响最大[12]。由于LS矿渣中粒径小的占比多,可以起到较好的填充效果,增加了反应的成核位点,缩短了颗粒间的距离可使反应时间缩短,这样不但可以加速凝结时间,还可提高浆体的悬浮性,使水泥浆体系的稳定性得到提高,故选择LS矿渣。

2.2.3 矿渣加量确定

通过考察不同比例矿渣灰加量下,水泥浆体系60℃、24h下的抗压强度来确定矿渣的最优加量。体系中,其他添加剂加量为固定值64%,分散剂用量范围为:0.3%~0.5%。矿渣加量与水泥石强度关系如图1所示。

图1 粉煤灰加量对水泥石抗压强度的影响

由图1 可知,随着矿渣加入比例增加,水泥石的抗压强度的趋势为先增大后减小,当矿渣加量为15%~20%时,水泥石24h、60℃下的抗压能力达到10.2MPa以上,故矿渣的最优加量为15%~20%,而加量为20%时,水泥浆体系的游离液更小。

2.3 其他添加剂的优选

2.3.1 稳定剂加量确定

微硅的主要化学成份为SiO2、Al2O3,平均粒径在0.1~0.15μm,比表面积为15~28m2/g。微硅可作为水泥浆体系的流变调节剂或是悬浮稳定剂,能够填充水泥颗粒间的孔隙,具有很高的活性,同时与水化产物生成凝胶体,因此微硅加入水泥浆中不单可以保证浆体的沉降稳定性,还可以起到提高强度的作用[13]。通过考察不同微硅的加量对体系稳定性的影响来确定微硅的最优加量。其他添加剂的加量为固定值64%,分散剂用量范围为0.3%~0.5%。实验数据如表1所示。

表1 微硅加量对体系稳定性的影响

由表1可知,浆体的密度越大,稳定性越好,析水越少。随着浆体密度的降低,可通过增加微硅的用量来改善浆体的沉降稳定性。低密度水泥浆体系中微硅的最佳加量为20%。

2.3.1 早强剂加量确定

早强剂的作用机理一般认为水泥液相中的硫酸盐溶液和氢氧化钙、氢氧化钾、氢氧化钠溶液存在如下的一个平衡关系,早强剂的加入也可为后期的火山灰反应提供更多的Ca(OH)2,同时也提高了水泥石的后期强度。

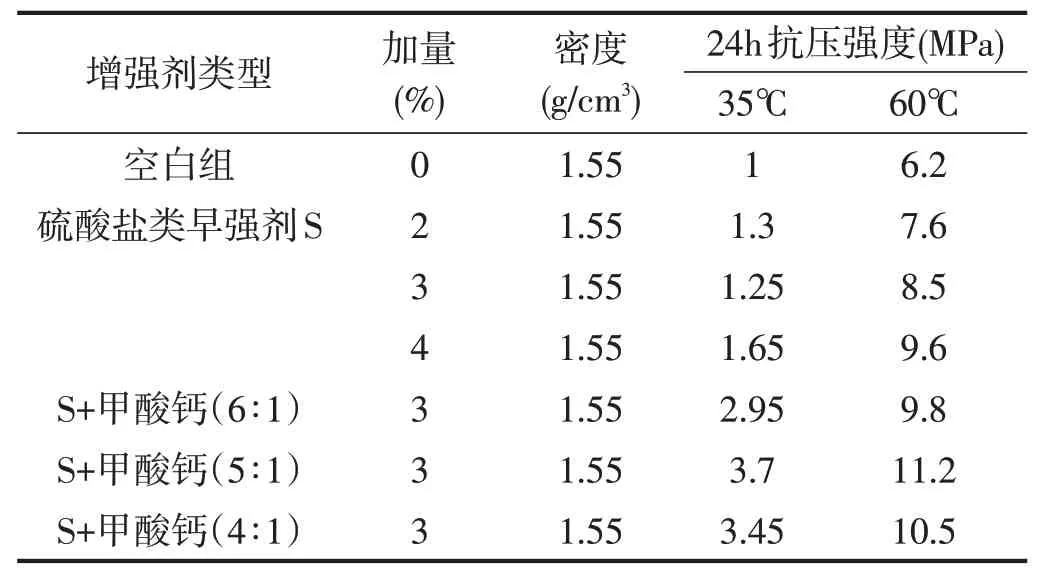

通过考察不同类型增强剂,及不同加量和不同配比的早强剂对水泥石抗压强度的影响,优选出早强剂体系。硫酸盐类早强剂S和甲酸钙的常用掺量范围分别为1.0%~2%和0.5%~1.5%,通过室内实验,分别研究单剂及复配体系对水泥石早期强度的影响,如表2所示。

表2 早强剂优选实验结果

由表2可知:硫酸盐类早强剂S与甲酸钙的复配体系,具有良好的增强效果,其协同作用促进油井水泥的快速水化。在60℃、24h下可将水泥石的抗压强度提高200%以上。故选硫酸盐类早强剂S+甲酸钙(5∶1)体系作为低密度水泥浆体系的早强剂。

2.4 低密度水泥浆体系的评价

通过考察不同密度(1.50g/cm3、1.55g/cm3、1.60g/cm3)的低密度水泥浆体系在不同温度、不同时间下的强度、稠化时间、沉降稳定性、失水量来考察体系的综合性能。水泥石强度评价如表3 所示,水泥浆体系稠化性能、浆体的沉降稳定性、失水量评价如表4所示。

表3 水泥石抗压强度评价

表4 浆体的沉降稳定性及稠化时间

如表3所示,水泥石均具有良好的抗压强度。温度升至80℃后强度的增加值不大,强度变化趋于平稳。如表4所示,浆体稳定性好,失水量及稠化指标均满足于现场施工要求。

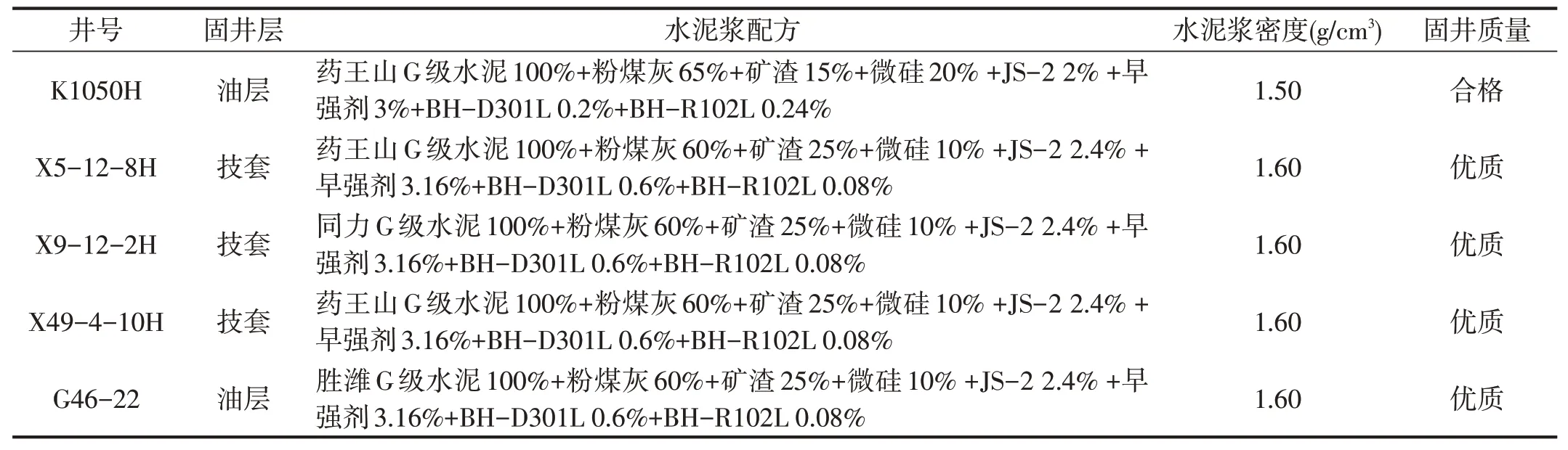

2.5 现场应用效果

粉煤灰—矿渣低密度水泥浆在大港油区应用5 井次,固井合格率100%,优质率达90%。具体使用情况如表5所示,粉煤灰—矿渣低密度水泥浆体系具有应用范围广的特点,密度1.50~1.60g/cm3可调。有效解决了大港油田长封固段固井及易漏失井的固井难题,降低了施工成本。

表5 低密度水泥浆体系的现场应用

3 结论

(1)通过优选矿渣级别、厂家和级别,优选S105 级别矿渣加量为20%。

(2)激活剂由硫酸盐和甲酸钙组成,两者的最佳配比为5∶1,加入激活剂后低密度水泥浆的24h抗压强度35℃和60℃分别提升了270%和80.7%。

(3)形成了1.50~1.60g/cm3粉煤灰—矿渣水泥浆体系,水泥浆沉降密度差、游离液和失水等指标均符合现场施工需求,现场应用5井次固井质量合格。