降低烟支激光打孔异常对生产影响的研究

费禹铖,卢 超,刘 浩,薛少钧

(广西中烟工业有限责任公司柳州卷烟厂,广西 柳州 545001)

在线激光打孔是卷烟生产过程中的一道工序,通过激光在接装纸包裹的嘴棒上环绕打出一圈或两圈微孔。在线激光打孔不同打孔参数和打孔方式对卷烟滤嘴通风率,以及主流烟气释放量、有害成分释放量、过滤效率等都有影响[1-7],是产品工艺管控不可或缺的环节。在实际生产中,卷烟激光打孔异常难以被发现,第一个原因是孔太小,人工检测容易疏忽;第二个原因是机速太快,在卷烟输送通道上的烟支一直处于快速运动状态,人工检测难以识别;第三个原因是机台工作繁忙,人工很难做到长时间观察打孔状态是否异常。除此之外,机器在生产过程中,由于启停、负压等因素,造成甩烟、飞烟、甩接装纸等情况堵塞打孔轮与搓接轮之间间隙,导致激光无法接触到后续烟支,造成无孔或少孔的异常。若打孔异常的不合格卷烟制品流入下道工序,会引起下道工序停机排查与本工序的停机清洁调整,降低车间整体生产效率,带来生产成本上升。如果不合格卷烟流入市场,还会降低品牌声誉,后果严重。

1 问题分析

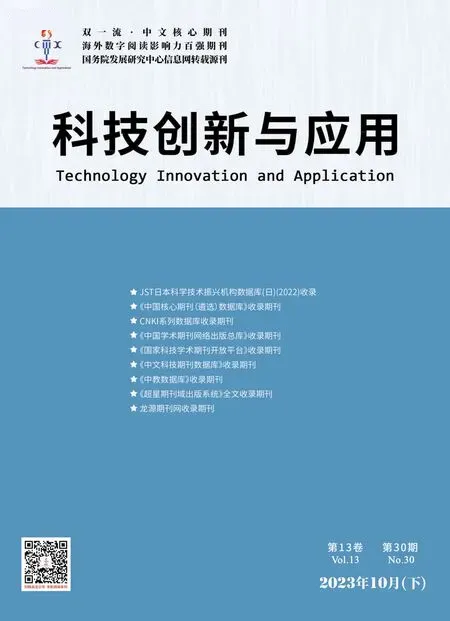

卷烟过程中激光打孔的流程如下,搓接轮顺时针旋转将卷烟搓接后交接进入打孔轮,打孔轮逆时针选装交接烟支,并与右侧方安装的小滚轮配合使烟支翻滚,激光打孔仪器垂直于卷烟工艺要求位置按设定频率发射激光,生成工艺标准要求的微孔。

在实际生产过程中,卷烟打孔异常难以杜绝。第一个原因是设备难以保持零部件的清洁与整洁,时常会有由胶水、烟沙、尘末等组成的积垢,黏在零部件上影响烟支的正常输送,导致烟支的堵塞。由图1 可知,打孔轮、右侧小滚轮、激光打孔仪器之间的空间狭窄,很容易由于积垢导致烟支的堵塞,影响激光打孔仪器正常打孔。第二个原因是卷烟设备出现故障时会停机,停机是一个快速降速的过程,部分烟支、接装纸会从鼓轮中甩出,甩出的烟支、接装纸有可能落入上述的狭小空间中,堵塞激光打孔仪器,导致激光不能正常接触到后续生产的烟支。第三个原因是在激光打孔的过程中会产生尘末,其在打孔轮烟槽中积垢后会导致烟支跳动,影响烟支打孔质量。

图1 激光打孔系统组成

2 改进办法

2.1 技术方面

设计一套基于深度学习视觉自动监测系统,用于在生产过程中快速查验卷烟产品是否存在烟支打孔异常。该系统由数据收集、数据处理、结果输出3 个部分组成。如图2 所示,数据收集部分由工业摄像头、支架、照明灯组成。该工业摄像机可在现场温湿度环境下工作,具备抗粉尘与抗振动能力,通过网线传输视频流数据,可以保障数据稳定输入与传输,且满足数据传输速度和质量的要求。主机对接收到的视频流进行处理后,输出帧图片供后续的处理环节使用。支架用于调节、固定工业摄像机拍摄卷烟产品的位置,保障拍摄的卷烟产品可以清晰成像。照明灯用于给工业摄像机提供光源,提高卷烟拍摄成像质量,为输入良好的数据流打好环境基础。数据处理部分由数据集标注、模型训练、模型部署调试3 部分组成。数据集标注是将计算机处理后的帧图片作为数据集,将模型通过要区分的类别分为正常、打孔异常、无打孔、遮挡、边缘和烟叶干扰6 种类型进行标注,采用精准标注策略,标注范围尽可能仅包含被检测目标,减少干扰信息,利于提升训练后模型对目标检测的识别能力与精准度。数据集分为训练组与测试组,前者用于模型训练,给予模型基础的认知能力;后者用于模型检验,检验模型的训练效果,若训练效果不佳则需要添加训练集内容继续训练,直至满足产品的识别需求。

图2 数据收集装置

目前有多种目标检测算法可以使用,如RCNN[8]、Fast-RCNN[9]、Faster-RCNN[10]、SSD[11]和YOLO[12]等。RCNN(Region with CNN features)利用候选区域算法来替代滑窗法,快速定位需要检测的区域,节省了大量的计算资源,计算速度得到了极大的提升。在使用候选区域算法时,采用选择性搜索方法,将像素相近的组结合,形成多个尺寸不定的候选区域,通过CNN 网络提供特征后,再供分类器训练,经过一定的后续处理后得到处理结果,但是该方法有明显的缺陷,比如训练的阶段多、步骤繁琐,训练需要时间长,数据占用存储资源大,处理速度时间长,在GPU 作为计算中心的前提下依旧需要大量处理时间,这不符合需要快速处理图片的场景需求。Fast-RCNN优化了候选区域选取方式,减少了重复采样计算的时间,避免了重复卷接运算,无论是在训练上还是应用上,速度大幅提升,但检测的速度依然有优化的空间。Faster-RCNN 汲取上述2 种算法的优点,优化了网络架构,将各必要属性整合到一个网络中,综合检测速度进一步提升。

YOLO(You Only Look Once)基于深度神经网络,具备强大的目标定位与对象识别功能,而且运行速度快,可以用于检测对象的实时检测,同时也具备相当程度的准确性。YOLO 汲取上述算法中优秀的候选区算法设计,并将候选区和对象识别汇入同一阶段,采用预定义的模式,将候选区基本扩展到整张图片,同时结构简明高效的网络层设计,使得该算法的检测速度快、误检率低、泛化能力强。综合考虑检测框架使用难易程度与检测速度与精度,现场的工作环境以及检测频次,决定采用YOLO 检测框架作为模型训练的主要算法。

将数据集导入YOLO 算法进行训练,设置训练参数,当损失函数到需求数值或稳定状态后,停止训练进入模型调试阶段。调用训练过程中的权重文件,利用验证集测试模型精确度,若测试结果达不到规定的标准,则重复上述的取数据与标注过程,持续为添加数据集添加数据,利用现阶段的权重文件继续训练,重复上述的步骤,直至训练模型精确度达到现场使用的检测需求。如图3 所示,最后,将模型与Tkinter 编写的图形用户界面(GUI)封装,形成计算机程序,供用户在计算机系统使用,使用方式简单,用户只需要点击按钮即可启用或关闭程序,还可以查看打孔异常事件发生的时间,便于追溯。在程序运行的过程中,若检测出烟支打孔异常,会将报警信号通过USB发送给通信装置,如图4 所示的通信装置,通信装置将数字信号转化为模拟信号,触发报警器发出报警,报警器会周期性震动鸣响,无人干涉会处于长时间报警状态,确保在嘈杂的环境中能有效传递报警信息,提醒现场操作人员已经发生异常,需要紧急处理。

图3 检测程序

图4 报警装置

2.2 管理方面

为避免打孔轮与激光打孔仪器之间的空间被堵塞,设置了新的过程检验管理规定。在管理过程中明确在每次启动前,操作人员都需要关注激光打孔仪器能否正常工作,仪器与鼓轮之间是否有异物遮挡导致烟支不能正常被打孔。在启动加速的过程中,需要观察激光打孔仪器的工作环境与工作状态,留意光点闪烁频率,注意飞烟和甩烟引起的堵塞,在出烟鼓轮端检查输出烟支是否有打孔、打孔数量与打孔质量是否合格,及时人工干预排除异常确保产品质量符合工艺要求。在生产过程中,除了产品的质量检测,还需经常关注激光打孔仪器在生产过程中是否可以正常工作,观察是否有潜在导致堵塞的可能,特别是激光打孔仪器周围是否存在甩出的烟支、残支或水松纸,有必要时需要停机取出。为保障设备的运行效率,设置了新的设备保养规定。在设备保养的过程中,需要确认激光打孔仪器能否正常工作,工作所需的能源是否供给正常,同时还需要对搓接轮和打孔轮上的吸风孔做细致地保养清洁,确保每一个吸风孔畅通,不会被胶垢杂物堵塞,能够在生产全过程提供稳定的负压,减少在生产过程中发生飞烟、甩烟堵塞激光打孔仪器的情况。

2.3 设备方面

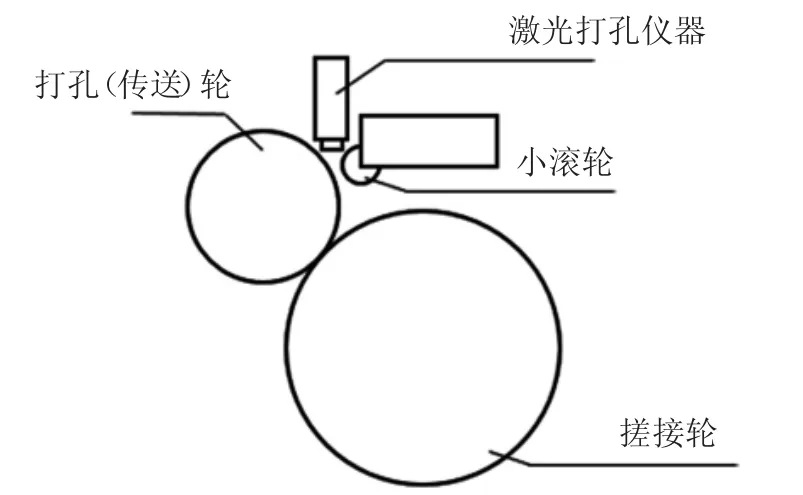

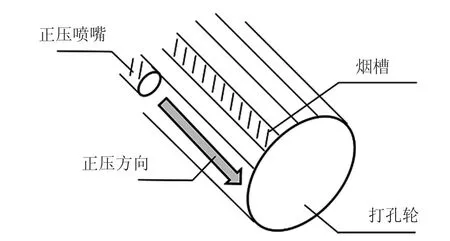

由于激光打孔仪器安装在设备内,设备为其提供的工作环境使其能够正常工作起到了重要的作用。在实际的生产过程中,难以避免甩烟与飞烟对激光打孔仪器的干扰,轻则导致打孔质量略微降低,重则导致无烟支打孔,造成重大质量损失,提升生产成本与降低生产效率。根据生产的经验,甩烟与飞烟通常是来自相邻的前工序,且甩动方向相对固定,为防止工序甩烟飞烟、接装纸因气流随机运动导致激光打孔仪器的堵塞,在小滚轮的右侧设置一块挡板,如图5 所示。尽管飞烟与甩烟的运动轨迹存在一定的随机性,但经过不断地变化实验位置,观察生产运行的结果,将挡板安置在相对完善的位置,可以隔挡绝大多数来自前工序的飞烟、甩烟与随气流随机运动飘来的接装纸,保障激光打孔仪器尽可能不受前工序阻碍影响,延长激光打孔仪器正常工作的时间。如图6 所示,为保证烟支不会在烟支打孔轮上跳动,在烟支打孔轮的后侧加装正压喷嘴。依据设备的运行原理,确保到达正压喷嘴的烟槽一定为空,烟槽到达指定位置时,正压喷嘴开始工作,持续向烟支打孔轮中的烟槽输送正压,清洁激光打孔过程中留下的尘末与烟沙,保障烟支在运输和打孔过程中的稳定性。通过正压对烟槽的清洁,避免了烟支由于积垢在烟槽内的跳动,确保了烟支激光打孔的准确性,同时也在一定程度上清洁了打孔轮的吸风孔,保证负压在最后的环节供应正常。

图5 挡板安装位置示意图

图6 正压喷嘴安装示意图

3 应用效果

在生产现场部署上述方法前3 个月,总共发生6 起由烟支打孔异常引起的生产事故,造成223 min 生产时间的浪费与大量烟支报废,给工厂带来资源与生产效率的损失。在现场部署上述方法后,机台操作人员可以在报警声的提醒下,能够迅速发现打孔异常烟支并采取相应措施,及时进行产品查验与设备排查,处理设备中激光打孔仪器附近存在的问题。落实管理规定,严格执行开机前的保养工作,保证运行条件符合工艺质量要求,在运行过程中加大对激光打孔仪器及周边环境的观察与关注,及时处理可能会发生的异常现象,从根本上减少烟支打孔异常事件发生的可能性。统计上述方法运用后3 个月内的机台生产情况发现,仅发生2 起由烟支打孔异常引起的停机,总计停机时间7 min,仅造成少量烟支报废,效果明显。对比实施前,为工厂节约了大量的生产资源,减轻了员工的劳动量,提高了生产效率。

4 结束语

本文基于深度学习和管理提出一种减少激光打孔异常对生产影响的办法,设计一套基于深度学习的烟支打孔异常自动检测系统,减少打孔异常烟支产生的管理规定,对设备加装阻隔装置与吹气装置,多角度保障卷烟产品质量。检测系统具有检测速度快、检测精度高、全自动检测的特点,极大降低了操作人员对烟支打孔异常问题的检查频次,降低员工劳动强度、提高检验效率与产品质量管控水平。管理规定从解决根本问题的角度出发,尽可能杜绝烟支打孔异常事故发生,为顺利生产提供保障。设备改造在生产过程中持续保障激光打孔仪器与烟支的稳定性,很大程度上杜绝了外来杂物对激光打孔的影响。三者结合使用后效果显著。