7B04铝合金及其螺接件的微观腐蚀机制及耐久性研究

汪凤琴,苏艳,钟勇,左鹏程,庄宁,吴俊升,张博威*

腐蚀与防护

7B04铝合金及其螺接件的微观腐蚀机制及耐久性研究

汪凤琴1,苏艳2,钟勇2,左鹏程1,庄宁1,吴俊升1,张博威1*

(1.北京科技大学 新材料技术研究院,北京 100083;2.西南技术工程研究所,重庆 400039)

以飞机结构用7B04高强铝合金及其螺接件为实验对象,通过室内加速腐蚀试验模拟试样在南海海洋大气环境中的环境损伤,并深入分析其微观腐蚀机制与疲劳性能的内在联系。通过数码相机、3D共聚焦显微镜、扫描电子显微镜等手段,研究模拟南海海洋大气环境下7B04铝合金及其螺接件的宏观/微观腐蚀特征,并借助疲劳测试分析经不同腐蚀周期后铝合金试样及螺接件的疲劳寿命。铝合金及其螺接件经室内加速腐蚀试验后发生的腐蚀行为出现了明显差异,7B04铝合金试样表面发生的腐蚀行为以点蚀为主,而螺接件的腐蚀行为更加复杂。其中,远离螺接区域的暴露区的腐蚀情况与铝合金试样一致,在螺接区域发生了明显的缝隙腐蚀。此外,铝合金试样及螺接件随腐蚀周期变化的劣化规律也有所不同,腐蚀使得试样的疲劳性能均不同程度地下降。7B04铝合金疲劳寿命的递减趋势相对平缓,而螺接件在腐蚀进行到第2周期时其疲劳寿命就已降至原始寿命的一半,在腐蚀进行到第4周期时,螺接件的力学性能基本丧失。经腐蚀后,铝合金试样出现了点蚀,且随着时间的延长出现了均匀腐蚀的趋势,疲劳寿命的递减趋势相对平缓。尽管螺接件的过渡区发生了严重腐蚀,但缝隙区诱发的局部腐蚀导致螺接件的受力面积减小,这是造成其疲劳寿命急剧衰减的首要因素。

7B04铝合金;螺接件;点蚀;缝隙腐蚀;微观机制;疲劳寿命

高强度铝合金具有密度小、力学性能优异、耐腐蚀性良好等优点,广泛应用于海洋工程、航空航天等领域。其中,7B04铝合金具有优异的抗应力腐蚀性和断裂韧性,使其成为常见的工程装备结构件材料[1-6]。海洋大气环境是非常严苛的腐蚀性环境,不仅含有大量Cl−等腐蚀介质,而且非常湿热。在海洋大气环境中,高强铝合金极易发生局部腐蚀,如点蚀、晶间腐蚀等,进而导致结构件失效,这会降低工程装备的服役寿命,并造成巨大的安全隐患[7-9]。铝合金海洋大气腐蚀在国内外的研究已经比较成熟,常采用的室内加速试验具有较好的加速性、模拟性、重现性。通过室内加速试验可以达到模拟户外大气腐蚀的目的,从而缩短试验周期,更快地进行腐蚀行为研究及服役性能评估[10-12]。此外,为了保证结构材料的服役安全,高强铝合金的腐蚀疲劳性能也值得重点关注。腐蚀疲劳是造成航空航天材料失效的重要原因之一,高强铝合金在腐蚀–疲劳耦合作用下,很快就会发生腐蚀,导致断裂[13-14]。吴护林等[15]通过分析发现,在海洋大气环境中铝合金裂纹起源于合金表面,在Cl−等腐蚀介质及拉伸疲劳载荷的协同作用下,裂纹不断向合金基体内部扩展,最终发生腐蚀,出现疲劳断裂,但作者未对铝合金结构件的腐蚀疲劳进行深入研究。高强铝合金在实际工程应用中大量采用螺铆连接结构,由于连接件存在沟槽、缝隙等隐蔽结构,使得结构件发生腐蚀的风险大大增加,进而造成其力学性能的劣化,这会直接影响装备的安全使用[16-19]。Sankaran等[20]分析了腐蚀坑形貌对结构件寿命的影响,并通过腐蚀坑的平均深度预测结构件的寿命,但未对材料的腐蚀机理进行深入研究。Calabrese等[21]评估了加速腐蚀条件下铝/钢铆接连接件力学性能的变化,结果表明,盐雾试验使得铆接处发生了强烈的电偶腐蚀,从而导致铝薄片的力学性能剧烈下降,但是铝质厚片的强度在短期内并未受到太大影响。张勇等[22]通过室内加速试验,研究了铝合金搭接头在模拟沿海大气环境中的电偶腐蚀行为,作为偶对阳极的2A12铝合金出现了电位正移,极化程度与ML30CrMnSiA螺栓的接触距离有关,距离越近则极化程度越高,腐蚀速率越大。针对7B04高强铝合金螺接结构在海洋大气环境中的腐蚀研究并不多见,针对材料及螺接件的环境损伤传递规律和机理仍不清楚,因此深入研究海洋大气环境中高强铝合金及其结构件的腐蚀机制,以及包括疲劳寿命在内的力学性能的变化规律,具有十分重要的现实意义。

文中模拟南海海洋大气环境进行腐蚀试验,通过研究7B04高强铝合金及其典型螺接件的腐蚀行为及疲劳性能,建立环境损伤机理,阐释连接处局部腐蚀对结构件损伤失效的影响规律,为航空航天、船舶装备及结构件的性能退化预测评估奠定坚实的技术基础。

1 实验

1.1 材料与结构件

实验材料为东北轻合金有限责任公司提供的7B04高强度铝合金,材料的热处理状态为T74。7B04铝合金属于Al-Zn-Mg-Cu 系高强度铝合金,其化学成分如表1所示。

表1 7B04铝合金化学成分

Tab.1 Chemical composition of 7B04 aluminum alloy

试验件为7B04 铝合金力学试样和螺接件试样,数量共48个。其中,24个试验件为7B04 铝合金力学试样,24个试验件为7B04 铝合金螺接件。按照HB 5287—1996《金属材料轴向加载疲劳试验方法》制备力学试样[23],如图1所示。7B04铝合金–铝合金螺接力学试样通过表面涂有绝缘漆的高强钢螺栓螺母及橡胶垫圈将2片相同的铝合金螺接片螺接而成。

1.2 方法

1.2.1 室内模拟加速试验

将样品的6个面均用碳化硅砂纸进行逐级打磨,将观察面打磨至2000#,其余面打磨至800#。采用去离子水、酒精依次清洗试样,并用冷风吹,干燥24 h后备用。

采用盐雾腐蚀试验,设备为南京环科试验设备有限公司提供的交变(复合)循环盐雾试验箱,喷雾介质为南海海洋大气环境模拟溶液(质量分数为0.1%的NaCl+质量分数为0.05%的Na2SO4),溶液的pH为4~5。根据GB/T 14165—2008《金属和合金大气腐蚀试验现场试验的一般要求》[24],将样品安装于交变(复合)循环盐雾试验箱的样架上,将样品与水平面呈45°角倾斜放置,且试验面朝向盐雾箱腐蚀介质的喷头。加速腐蚀试验过程:盐雾(溶液为质量分数0.1%的NaCl+质量分数0.05%的Na2SO4,40 ℃,12 h)→干燥(60 ℃,相对湿度<50%,3 h)→湿热(40 ℃,相对湿度90%,9 h),以上3个步骤为1个循环,1个循环为1 d。腐蚀分为4个周期,每个周期7 d,对应实际南海海洋大气环境中腐蚀0.5、1、1.5、2 a。在腐蚀结束后取样,每次取12块,其中7B04 铝合金力学试样和螺接件试样各6块。

1.2.2 腐蚀形貌观察

利用数码相机(Nikon D200)对不同盐雾腐蚀时间的试样表面进行拍照记录,对比腐蚀前后试样表面的腐蚀产物、腐蚀分布的差异。按照标准进行试样的除锈,参考GB/T 6545—2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》。采用含有缓蚀剂的除锈液对典型结构件及其构成材料试样表面腐蚀产物进行清洗[25]。

1)将50 mL H3PO4+ 20 g CrO3+ H2O配制成 1 000 mL的溶液,超声清洗试样表面的腐蚀产物。

2)将试样置于密度为1.42 g/mL的浓硝酸中继续超声5 min。

3)用去离子水冲洗超声结束后的试样表面,随后将试样用无水乙醇进行浸泡,取出后立即用冷风吹干。

图1 疲劳试样

使用KEYENCE200 series型共聚焦显微镜观察除锈后试样的表面,观察材料表面腐蚀坑的变化情况,并参照ASTM G46—1994(2005)[26]进行腐蚀坑深度测量。利用FEI Quanta250 型环境扫描电子显微镜(SEM)对未除锈及除锈后样品的表面和截面形貌进行观察,并用能谱仪(EDS)进行锈层成分元素分析。

1.2.3 力学性能测试

采用Material Test System 810电液伺服疲劳试验机进行材料及其螺接件的力学性能试验,拉伸应变速率为0.025 mm/s。采用Regulus 8100型冷场发射扫描电镜观察疲劳试样的断口形貌。参照HB 5287—1996《金属材料轴向加载疲劳试验方法》[23],对经过不同模块周期的7B04铝合金及其螺接件试样进行疲劳试验,振幅恒定为轴向等幅谱,采用单轴应力且应力水平相同,正弦波频率=10 Hz,且应力比=0.1,7B04铝合金力学试样应力水平为123.2 MPa(材料抗拉强度的22%),螺接件试样最大载荷为0.697 4 kN(螺接件最大力的22%)。试验件被破坏后,记录其循环寿命。

2 结果与讨论

2.1 铝合金耐蚀性能分析

在室内加速腐蚀试验中,将分别经过7、14、21、28 d盐雾处理后的7B04铝合金试样取出观察。从图2可以看到,试验区具有明显的局部腐蚀表面宏观形貌。从图2a可以看到,7B04铝合金在室内加速腐蚀7 d后,试样表面小范围覆盖着大小不等、分布不均的白色斑点,即点蚀坑。铝合金腐蚀以点蚀为主,这可能是由于部分区域晶界处分布着大量的第二相,大量学者证实第二相为腐蚀萌生的优先位置[27-30]。由于试样边缘处存在加工缺陷,且容易残存腐蚀液滴,该部分发生了较严重的腐蚀。随着室内加速腐蚀周期的延长,试样表面覆盖的白色斑点越来越多,并最终形成形状不规则、龟裂的小片状腐蚀区域。室内加速腐蚀28 d后7B04铝合金表面的宏观形貌如图2d所示,试样表面出现了大量点蚀,局部出现了鼓泡、剥蚀,表面全部覆盖了白霜和盐渍,基体的光亮区消失。

图2 不同腐蚀周期后7B04铝合金表面宏观形貌

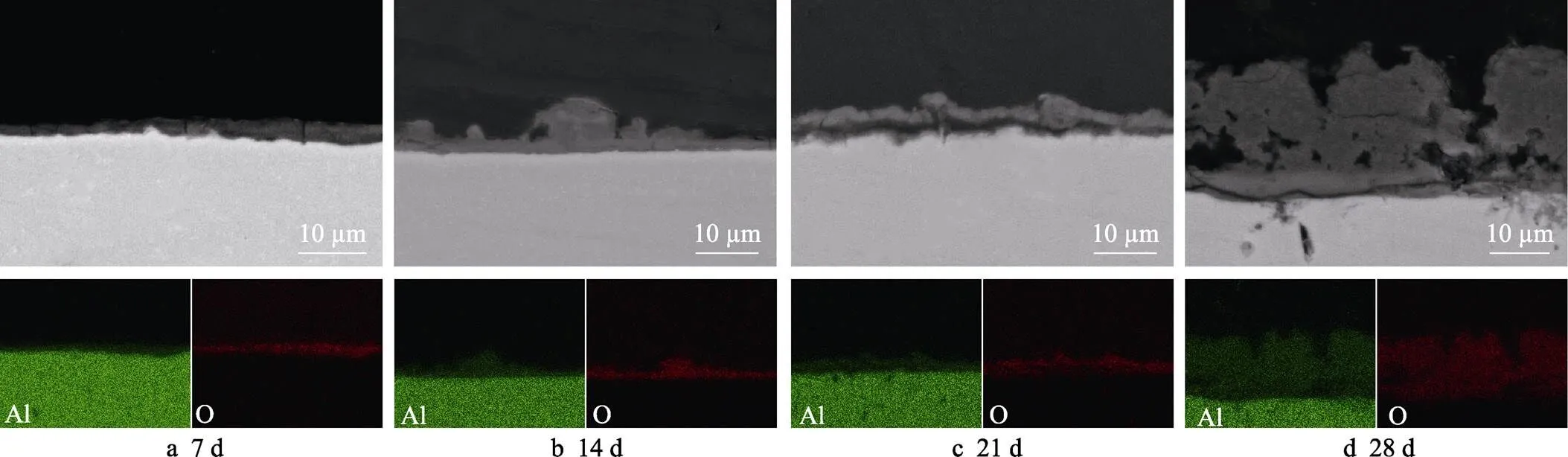

按周期取样,选取腐蚀较严重的部位,并沿试样横边垂直切开后抛光,观察腐蚀截面的微观形貌。不同周期7B04铝合金的截面腐蚀形貌如图 3所示。合金表面锈层厚度从第1周期的3.38 µm增至第4周期的24.25 µm,且腐蚀产物膜不连续,分布着较多微裂纹。氧和其他腐蚀介质通过微裂纹抵达基体,并发生反应,使得基体腐蚀加剧,即微裂纹的存在极大地影响了合金在海洋大气环境中的耐蚀性。随着腐蚀周期的延长,岛状腐蚀区域存在向纵深扩展并相互连通的趋势,如图3c所示。在腐蚀产物膜上密布着微裂纹,且在部分区域出现了明显裂化现象,腐蚀产物膜更加疏松,且易溶于水,与基体的结合力较差。在产物与基体之间出现了明显的空隙,表层的灰白色腐蚀产物明显增多、增厚。在腐蚀4个周期后,基于腐蚀产物引起的楔形力,金属基体也开始发生剥落腐蚀。7B04 铝合金在海洋大气环境中的腐蚀过程符合点蚀—晶间腐蚀—剥层腐蚀的规律[8]。EDS面扫描结果表明,图2中出现的白霜即7B04 铝合金的腐蚀产物,主要组成为Al、O。

不同腐蚀周期下,7B04 铝合金表面腐蚀后的微观形貌如图4所示。在含Cl−的盐雾环境中,7B04铝合金的受试面很快出现点蚀。铝合金表面腐蚀情况随着腐蚀时间的延长越来越严重,点蚀坑聚集长大,并连成一片,腐蚀产物不断增多,在点蚀坑上覆盖着腐蚀产物。在室内加速腐蚀7 d时,试样表面出现了少量凸出的腐蚀产物,但仍然可以看到未腐蚀的铝合金基体部分,表现为明显的局部腐蚀形貌。随着腐蚀时间的延长(图4b),泥点状腐蚀产物聚集,腐蚀坑的数量增多、面积扩大,部分腐蚀坑连在一起。在腐蚀21 d时(如图4c),试样表面出现了不同尺寸的团块状腐蚀产物。腐蚀产物不仅随着腐蚀的进行聚结得更明显,而且其表面也出现了裂纹,并伴有冒泡。如图4d所示,在室内加速腐蚀28 d时,部分表面腐蚀产物已经连成一片,并伴有脱落趋势,即发生了剥层腐蚀。

图3 不同腐蚀周期的7B04铝合金截面形貌及成分分布

图4 不同腐蚀周期7B04铝合金的腐蚀产物形貌及成分分析

按周期取样,选取腐蚀得较严重的部位,可以看到7B04铝合金表面的腐蚀产物呈现絮状聚集,如图4所示。采用环境扫描电镜自带的能谱仪对室内模拟加速腐蚀7、14、21、28 d的7B04铝合金表面进行元素含量分析,如图4所示。经4个周期室内模拟加速腐蚀试验后,7B04铝合金的腐蚀产物中O的质量分数为40%~60%,余量绝大部分为Al。由于7B04铝合金为Al-Zn-Mg-Cu 系铝合金,且Cl−参与了铝合金的腐蚀过程[31],在电镜拍摄前为了增加导电性对试样进行了喷金处理,所以也检测到少量Mg、Zn、Cl、Au元素。

2.2 铝合金力学试样腐蚀分析

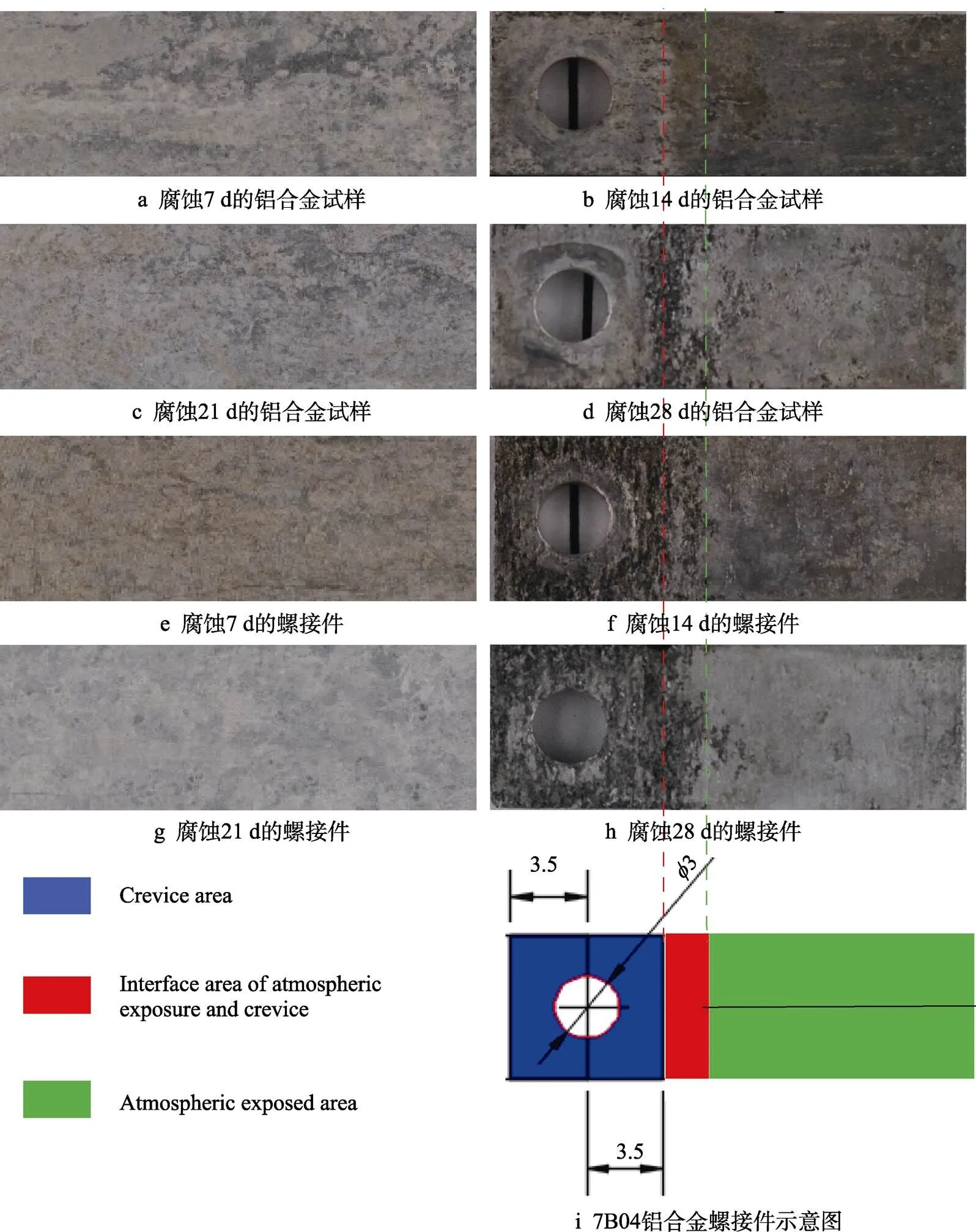

由于文中研究的螺接件由2个试片搭接构成,因此搭接部位极易发生缝隙腐蚀等局部腐蚀。不同腐蚀周期7B04铝合金及其螺接力学试样除锈后的宏观形貌如图5所示。图5i是7B04铝合金螺接件示意图,蓝色部分为缝隙区位置,绿色部分为大气暴露区位置,红色部分表示从缝隙区到大气暴露区过渡的缝隙–大气暴露界面区。

首先对各个腐蚀周期的7B04铝合金及其螺接件进行除锈,可以看到,在室内加速腐蚀7 d时,距离螺接处较远的暴露区表面出现了少量小点蚀凹坑,点蚀坑随着腐蚀时间的延长而增大,部分点蚀坑连成了一片,其腐蚀趋势与7B04铝合金单体一致。由图5e可以看到,在室内加速腐蚀7 d时,7B04铝合金螺接件表面靠近螺接区域附近的腐蚀相较于远离螺接区域处的腐蚀更严重,目前无明确的分界线来区分间隙区域和暴露区域。在室内加速腐蚀14 d后,缝隙区和暴露区出现了明显的过渡区,即从缝隙区到大气暴露区过渡的缝隙–大气暴露界面区,且有明显的分界线将过渡区与暴露区隔开。

7B04铝合金螺接件缝隙区在不同腐蚀时间后的除锈表面SEM图像如图6所示。试样在室内模拟加速腐蚀7 d后,表面出现了点蚀坑相连的大片腐蚀,但仍有部分基体未被腐蚀(图6a)。在室内模拟加速腐蚀21 d时(图6c),缝隙区表面的点蚀坑连成了一大片,整个表面绝大部分覆盖着广而浅的点蚀坑群,表现出缝隙腐蚀特征。在室内模拟加速腐蚀28 d后可以看到,基本看不见基体,具有向均匀腐蚀发展的趋势,表面腐蚀坑的深度有所增加,表面完整度大幅下降。选取较严重的腐蚀部位,在放大倍数下观察试样表面的微观形貌(如图6红框所示)。当腐蚀28 d时,凹坑以阶梯形式延伸到金属内部,腐蚀情况更加严重。

图5 不同腐蚀周期7B04 铝合金及其螺接力学试样除锈后的宏观形貌

图6 不同腐蚀周期7B04铝合金螺接力学试样缝隙腐蚀区微观形貌

当腐蚀性介质被滞留在0.02~0.1 mm范围内的间隙时,发生了缝隙腐蚀[32]。当缝隙宽度大于0.1 mm时,腐蚀介质可流通,不会产生缝隙腐蚀;当缝隙宽度过小时,腐蚀介质难以渗进缝隙,也不会发生缝隙腐蚀。缝隙腐蚀会显著降低结构件的配合精度及力学性能,这里研究的铝合金螺接件在腐蚀期间缝隙区的腐蚀机制不同。在腐蚀前期,缝隙内有充足的氧气,可以发生阴极反应,滞留的腐蚀产物较少,此时为小阳极大阴极的微观氧浓差电池腐蚀机制,铝合金尚未经历严重的缝隙腐蚀,主要为点蚀,看不到缝隙区与暴露区的分界。在腐蚀14 d后,缝隙内氧气的浓度下降,滞留的腐蚀产物增多,表现为缝外宏观氧浓差电池,缝内电位低是阳极,缝外电位高是阴极,缝内的铝合金发生强烈溶解反应。酸化反应加速了金属去钝化过程,铝合金进入缝隙腐蚀发展期。由于7B04铝合金螺接件的接头存在一定加工缺陷,且螺接件被倾斜45°置于试样架上,在螺接区域可能存在一定的腐蚀介质积累,因此螺接区域的腐蚀比暴露区更严重,即出现了缝隙区到大气暴露区过渡的缝隙–大气暴露界面区。

不同室内加速腐蚀周期下,7B04铝合金螺接件在除锈后其缝隙区附近的3D共聚焦图像如图7所示。从图7可以看到,7B04铝合金螺接件在经过7 d的室内加速腐蚀后,缝隙–大气暴露界面区表面出现了明显的腐蚀现象,如图7a所示。缝隙区的腐蚀则从试样边缘和孔边缘向里渗入,大气暴露区的腐蚀与铝合金单体一致。随着腐蚀周期的延长,缝隙–大气暴露界面区表面的腐蚀更加严重,在腐蚀28 d时,表面已经被全面腐蚀,看不到原来的基体平面,缝隙区的腐蚀面积也开始增大。从图7还可以看出,与螺栓接触的孔呈明显的坡状,即出现体积损失,腐蚀导致孔的直径增大。沿图7中箭头方向的线扫描结果显示,试样缝隙区附近点蚀坑深度随着腐蚀时间的延长逐渐增大。在腐蚀28 d时,点蚀坑深度已经达到0.29 mm。

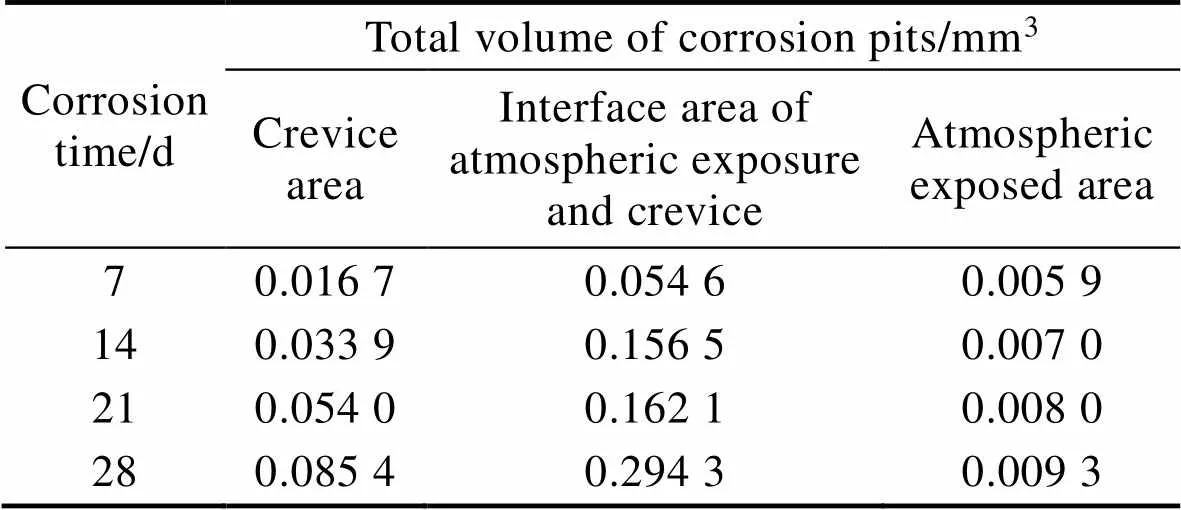

规定每个区域的测量面积均为2 mm×1.2 mm,分别对螺接件3个区域在不同腐蚀周期下的腐蚀坑体积进行统计,如表2所示。由表2可知,在相同腐蚀时间下腐蚀坑体积的最终排序为缝隙–大气暴露界面区>缝隙区>大气暴露区,3个区域的腐蚀坑体积均随着腐蚀时间的延长而增大。在第4周期,缝隙区腐蚀坑的体积达到0.085 4 mm3,缝隙–大气暴露界面区腐蚀坑的体积达到0.294 3 mm3,大气暴露区腐蚀坑的体积达到0.009 3 mm3。

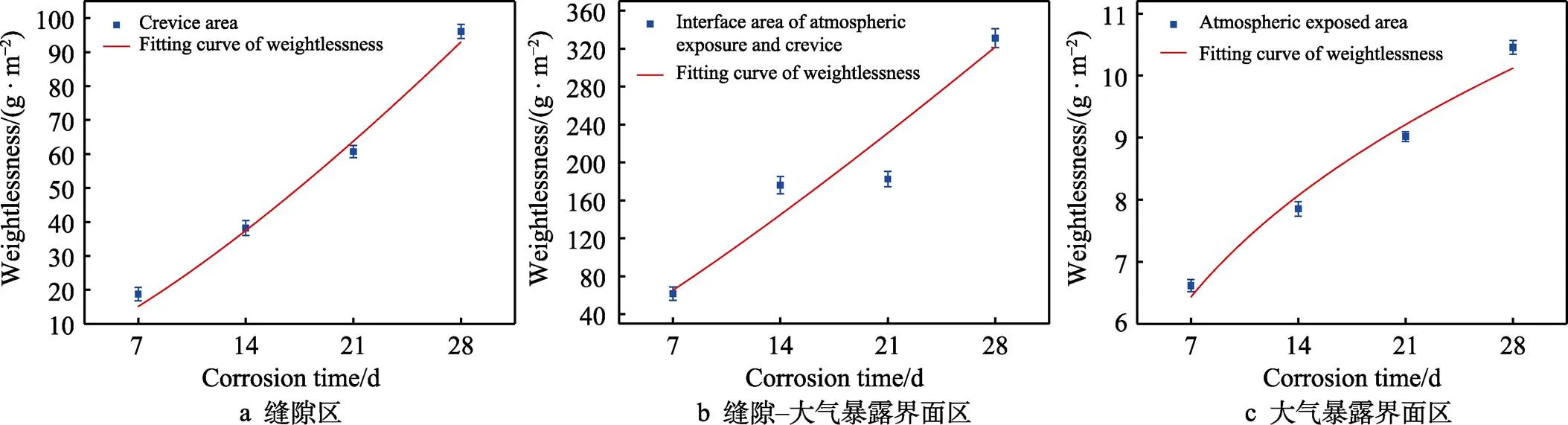

计算对应螺接件3个区域在不同腐蚀周期下的腐蚀损失量,结果如图8所示。铝的密度为2 700 kg/m³,可以看到,在相同腐蚀时间下腐蚀损失量的最终排序为缝隙–大气暴露界面区>缝隙区>大气暴露区,且各区域的腐蚀损失量随着腐蚀周期的延长而增大。对腐蚀损失量进行拟合(如图8所示),拟合度均大于0.9。可以看到,缝隙区的损失量随着腐蚀时间的延长增长得较快,如图8a所示。缝隙–大气暴露界面区的损失量随着腐蚀时间的延长增长得较稳定,如图8b所示。大气暴露区的损失量随着腐蚀时间的延长增长得较平缓,如图8c所示。

图7 不同腐蚀周期7B04铝合金螺接力学试样激光共聚焦分析

表2 7B04铝合金螺接件不同区域的腐蚀坑体积统计

Tab.2 Statistics for corrosion pit volume of 7B04 aluminum alloy screw joint in different areas

图8 7B04铝合金螺接件不同区域的腐蚀损失量统计

2.3 力学性能分析

2.3.1 疲劳寿命分析

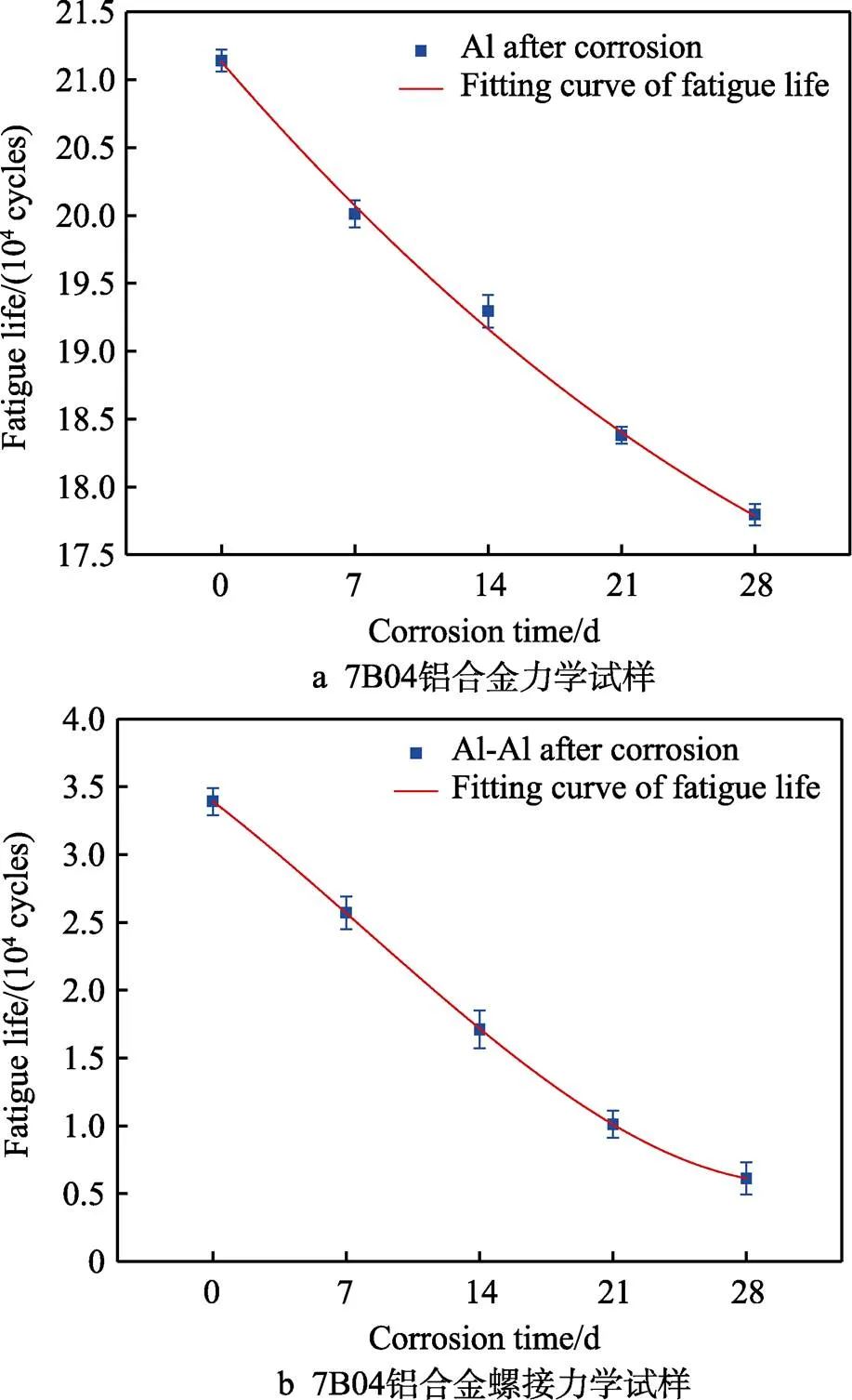

在室温下对经过不同模块周期的7B04铝合金及其螺接件试样进行疲劳试验,结果表明不同腐蚀周期下7B04铝合金及其结构件的疲劳寿命呈下降趋势,如图9所示。可以看到,7B04铝合金及其结构件随着腐蚀周期的延长,疲劳寿命呈现递减的趋势。利用最小二乘法对7B04铝合金及其螺接件的腐蚀时间和疲劳寿命的关系进行拟合,拟合曲线如图9所示,拟合优度均大于0.99,拟合效果较好。不同腐蚀周期下,7B04铝合金及其结构件的疲劳寿命下降百分比见表3,可以看到,7B04铝合金疲劳寿命递减的趋势相对平缓,在经历28 d腐蚀试验后,其疲劳寿命仅下降了16.77%。相比之下,7B04铝合金螺接件在腐蚀进行到第2周期时,其疲劳寿命就已降至原始寿命的50%左右,在腐蚀进行到第4周期时,螺接件的力学性能基本丧失。推测上述现象主要是由于在经过腐蚀后,铝合金试样仅出现了点蚀等现象,且随着周期的延长,表现出均匀腐蚀的趋势,所以疲劳寿命递减相对平缓。在缝隙腐蚀的作用下,铝合金螺接件缝隙区的腐蚀极为严重,成为发生疲劳断裂的脆弱部位,其疲劳寿命在腐蚀到第2周期时就已出现骤降。铝合金后期的剥落腐蚀导致有效受力截面积减小,最后在很大的应力集中作用下提前断裂。

图9 不同腐蚀周期的疲劳寿命

表3 不同腐蚀周期的疲劳寿命下降百分比

Tab.3 Percentage reduction in fatigue life after different corrosion cycles

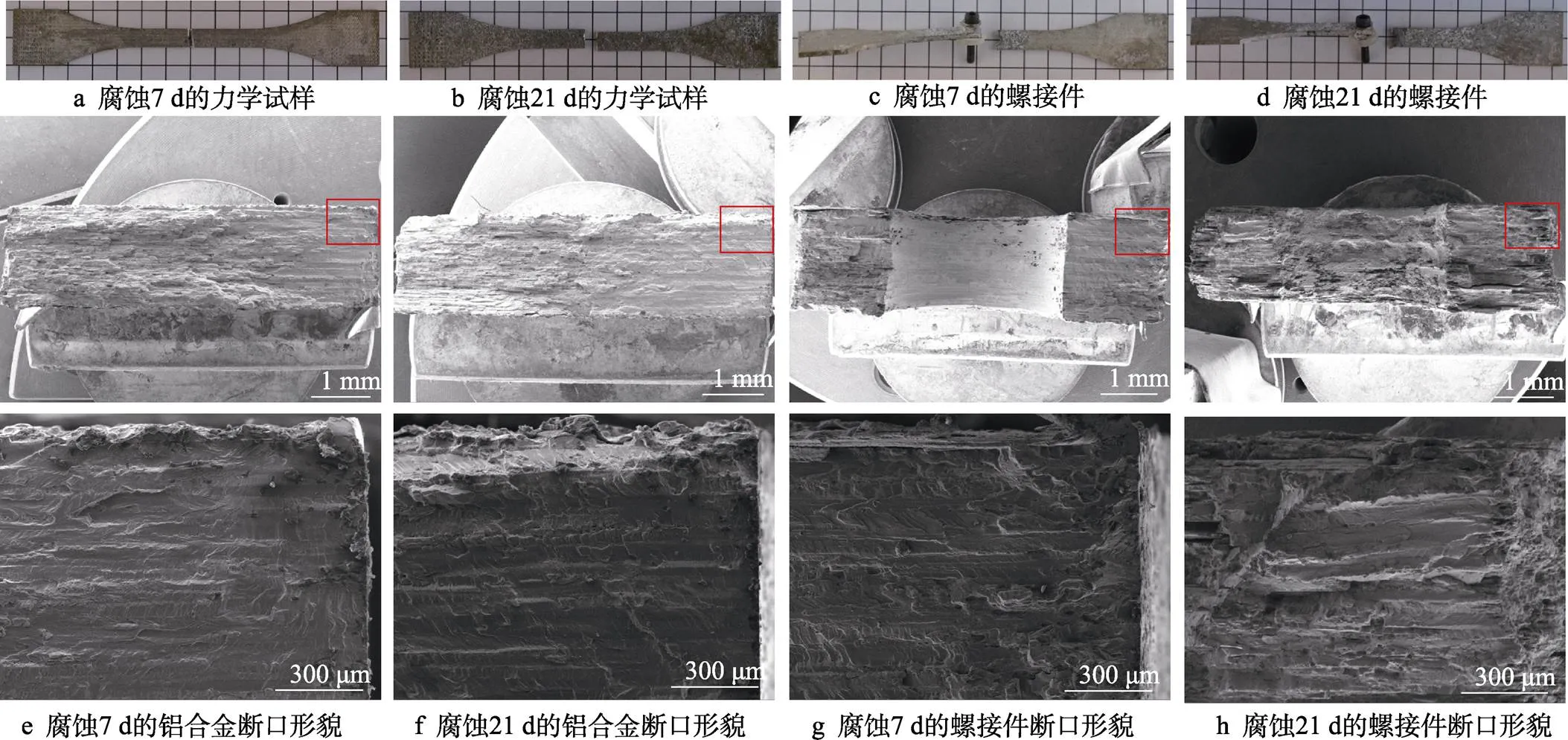

2.3.2 断口形貌分析

裂纹源是疲劳破坏的起点,源于试样次表面的缺陷,如孔洞、夹杂等。这些缺陷都起着尖缺口的作用,促使应力集中,促进疲劳裂纹的萌生[33]。通过力学试验分析材料及结构件时发现,铝合金试样的断裂绝大部集中于最小受力截面积处(如图10a~b所示),螺接件的断裂处位于螺接孔横向的两侧(如图10c~d所示)。为了获得不同腐蚀周期下疲劳试样的断裂机理,通过场发射扫描电镜对不同腐蚀周期的铝合金及其螺接件疲劳试样的断口形貌进行了观察,如图10e~h所示。可以看到,在不同腐蚀周期下铝合金及其螺接件的疲劳断口都包括疲劳源区、疲劳裂纹稳定扩展区和瞬断区,断口特征一致。大量的试验和相关理论研究表明,铝合金结构腐蚀疲劳裂纹可由点蚀坑转化而来,即整个腐蚀疲劳过程可以归纳为点蚀萌生、蚀坑扩展、蚀坑转变为裂纹及裂纹扩展等过程[34-35]。从局部放大图可知,疲劳裂纹萌生于经腐蚀试样表面的点蚀坑处,可能存在1个或多个疲劳裂纹源。7B04铝合金具有应力腐蚀敏感性[36],此次实验的螺接件(图10g~h)的螺接孔边本身就存在应力集中现象,且腐蚀介质容易残留在孔周围,更易诱发应力腐蚀开裂[37],可见疲劳源主要由应力集中结合腐蚀损伤所致。开始形成的点蚀坑在腐蚀介质的持续作用下会被腐蚀产物覆盖。在断口,疲劳裂纹从萌生点开始,以准解理的方式进行较平坦的扩展,裂纹遇到阻力又会发生偏离,使得裂纹在不断扩展中产生方向上的偏差。不同的裂纹扩展面相交,形成台阶,使得裂纹以辐射状花样向试样内部扩展,并逐渐长大[38-39]。

对比分别腐蚀了7 d和21 d后的铝合金疲劳试样断口可知,随着腐蚀周期的增加,表面点蚀坑数量增加,腐蚀坑自身进一步扩大,相邻的坑互相连接,形成了越来越深的坑,试样表面凹凸更明显,在多个疲劳源的作用下试样的疲劳寿命缩短。在腐蚀21 d后,以缝隙腐蚀为主的螺接件孔内外两侧出现了明显的体积损失,造成孔内外的尺寸减薄,进行疲劳试验时受力面积减小,使得疲劳试样在较大应力集中下提前断裂。

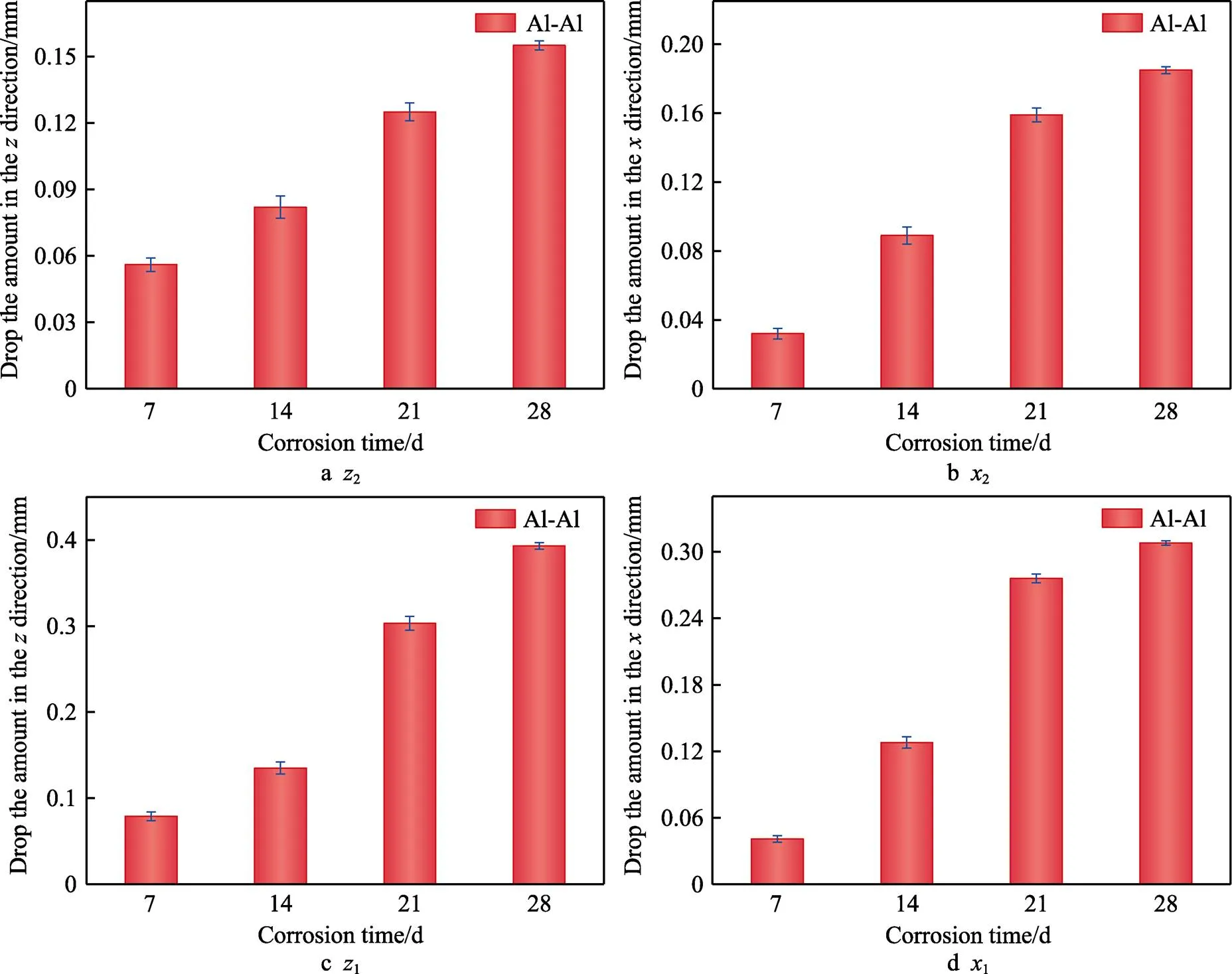

基于上述针对7B04铝合金螺接件的腐蚀失效及疲劳断口的分析,确定其缝隙区的局部腐蚀是造成疲劳断裂发生的首要原因。此外,螺接件大多在螺孔两侧发生疲劳断裂,表明针对该区域的局部腐蚀进行定量分析具有重要意义。7B04铝合金螺接件腐蚀后螺接孔横向两侧沿和方向减薄示意图如图11所示,图11中红框位置为螺接试样的横向侧。在对螺接件横向孔两侧进行共聚焦分析统计及疲劳试样断口观察时发现,随着腐蚀周期的延长,孔的横向两侧出现了一定的体积损失,造成试样在和方向减薄,包括试样边缘垂直于受力方向(图11中沿1、1方向)的减薄和螺接孔内侧(图11中沿2、2方向)的减薄。

经不同腐蚀周期后,7B04铝合金螺接孔两侧的减薄量如图12所示。可以看到,7B04铝合金螺接件在经过7 d的室内加速腐蚀后,螺接孔内侧出现沿和方向的减薄。减薄量随着腐蚀周期的延长而增大,腐蚀到28 d时,铝合金螺接件沿方向的减薄量达到0.155 mm。7B04铝合金螺接件在经过7 d的室内加速腐蚀后,螺接孔外侧出现沿和方向的减薄。减薄量随着腐蚀周期的延长而增加,在腐蚀到28 d时,铝合金螺接件沿方向的减薄量达到了0.393 mm。

图10 不同腐蚀周期力学试样的断口形貌

图11 不同腐蚀周期7B04铝合金螺接孔两侧激光共聚焦分析

图12 不同腐蚀周期后7B04铝合金螺接孔两侧的减薄量

3 结论

选用7B04高强铝合金及其螺接件为试验对象,通过室内加速腐蚀试验模拟它们在南海海洋大气环境中的腐蚀行为规律,并深入探讨微观腐蚀机制与疲劳性能的内在联系。主要结论如下。

1)7B04铝合金试样的腐蚀形式以均匀腐蚀和点蚀为主,其螺接件在远离螺接区域的暴露区的腐蚀行为与7B04铝合金试样一致,但在螺接孔区域发生了明显的缝隙腐蚀。

2)由于腐蚀性溶液的长期堆积,螺接件的过渡区出现了严重的局部减薄现象。

3)疲劳源主要由应力集中结合腐蚀损伤造成,缝隙区诱发的缝隙腐蚀和点蚀导致螺接件的局部受力面积减小,从而造成其疲劳寿命急剧衰减。

[1] 齐忠原, 巫瑞智, 王国军, 等. 铝合金在船舶和海洋工程中的应用[J]. 轻合金加工技术, 2016, 44(1): 12-18. QI Zhong-yuan, WU Rui-zhi, WANG Guo-jun, et al. Application of Aluminum Alloys in Shipping and Ocean Engineering[J]. Light Alloy Fabrication Technology, 2016, 44(1): 12-18.

[2] 侯健, 张彭辉, 郭为民. 船用铝合金在海洋环境中的腐蚀研究[J]. 装备环境工程, 2015, 12(2): 59-63. HOU Jian, ZHANG Peng-hui, GUO Wei-min. Study on Corrosion of Aluminum Alloys for Ship Applications in Marine Environment[J]. Equipment Environmental Engineering, 2015, 12(2): 59-63.

[3] HAN Bing, TAO Wang, CHEN Yan-bin, et al. Double- Sided Laser Beam Welded T-Joints for Aluminum-Lithium Alloy Aircraft Fuselage Panels: Effects of Filler Elements on Microstructure and Mechanical Properties[J]. Optics & Laser Technology, 2017, 93: 99-108.

[4] 薛伟, 汪凤琴, 苏艳, 等. 7B04铝合金搅拌摩擦焊接头组织与性能研究[J]. 兵器材料科学与工程, 2022, 45(4): 1-7. XUE Wei, WANG Feng-qin, SU Yan, et al. Microstructure and Properties of Friction Stir Welded Joint of 7B04 Aluminum Alloy[J]. Ordnance Material Science and Engineering, 2022, 45(4): 1-7.

[5] HOU Shuai, ZHU You-li, CAI Zhi-hai, et al. Effect of Hole Cold Expansion on Fatigue Performance of Corroded 7B04-T6 Aluminium Alloy[J]. International Journal of Fatigue, 2019, 126: 210-220.

[6] HE Li-zi, JIA Pin-feng, ZHANG Lin, et al. Evolution of Secondary Phases and Properties of 7B04 Aluminum Alloy during DC Homogenization[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2): 319- 327.

[7] 刘治国, 颜光耀, 吕航. 7B04铝合金服役环境下点蚀表面损伤特征研究[J]. 环境技术, 2017, 35(5): 46-49. LIU Zhi-guo, YAN Guang-yao, LYU Hang. Research on Pitting Corrosion Damage Characteristics of 7B04 Aluminum Alloys in Service Environment[J]. Environmental Technology, 2017, 35(5): 46-49.

[8] 苏艳, 李凌杰, 舒畅, 等. 高强铝合金海洋大气环境剥层腐蚀研究[J]. 装备环境工程, 2010, 7(6): 180-182. SU Yan, LI Ling-jie, SHU Chang, et al. Research on Corrosion Characters and Mechanism of 7B04 Aluminum Alloy in Marine Atmosphere Environment[J]. Equipment Environmental Engineering, 2010, 7(6): 180-182.

[9] 黄领才, 刘慧丛, 谷岸, 等. 沿海环境下服役飞机铝合金零件的表面涂层破坏与腐蚀[J]. 航空学报, 2009, 30(6): 1144-1149. HUANG Ling-cai, LIU Hui-cong, GU An, et al. Failure and Corrosion of Coating on Aluminum Alloy Parts Used on Airplanes Serving in Coastal Environment[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30(6): 1144-1149.

[10] 金蕾, 唐其环, 彭长灏, 等. 大气腐蚀的模拟加速试验方法研究(摘要)[J]. 腐蚀科学与防护技术, 1995, 7(3): 214-215. JIN Lei, TANG Qi-huan, PONG Chang-hao, et al. Accelerated Testing for Simulating Acidic Pollution and Marine Environment Induced atmospheric-Corrosion[J]. Corrosion Science and Protection Technology, 1995, 7(3): 214-215.

[11] 孙志华, 李金桂, 李牧铮. 金属材料大气腐蚀加速试验研究的发展趋势[J]. 材料工程, 1995, 23(12): 41-42. SUN Zhi-hua, LI Jin-gui, LI Mu-zheng. Future of Accelerated Atmospheric Corrosion Testing of Metal Materials [J]. Journal of Materials Engineering, 1995, 23(12): 41-42.

[12] 张琦, 程基伟. 高强铝合金加速腐蚀方法的研究[J]. 材料保护, 1999, 32(10): 31-42.ZHANG Qi, CHENG Ji-wei. An Investigation on Corrosion Accelerating Testing Methods for High Strength Aluminum Alloys[J]. Materials Protection, 1999, 32(10): 31-42.

[13] 李斌, 董丽虹, 王海斗, 等. 航空航天铝合金腐蚀疲劳研究进展[J]. 表面技术, 2021, 50(7): 106-118. LI Bin, DONG Li-hong, WANG Hai-dou, et al. Research Progress on Corrosion Fatigue of Aerospace Aluminum Alloy[J]. Surface Technology, 2021, 50(7): 106-118.

[14] 魏小琴, 李晗, 蒲亚博, 等. 2A12铝合金动态腐蚀-疲劳耦合失效机理研究[J]. 表面技术, 2021, 50(8): 359-365. WEI Xiao-qin, LI Han, PU Ya-bo, et al. Study on Dynamic Corrosion-Fatigue Coupling Failure Mechanical of 2A12 Aluminum Alloy[J]. Surface Technology, 2021, 50(8): 359-365.

[15] 吴护林, 罗来正, 刘春苗等. 高强铝合金在海洋大气环境与拉伸疲劳载荷协同作用下的腐蚀损伤行为对比研究[J/OL]. 表面技术: 1-16[2023-03-04]. WU Hu-lin, LUO Lai-zheng, LIU Chun-miao, et al. Comparative Study on Corrosion Damage Behavior of High Strength Aluminum Alloys under Synergistic Effect of Marine Atmospheric Environment and Tensile Fatigue Load[J/OL]. Surface Technology: 1-16[2023-03-04].

[16] 高安江, 岳亮. 南海海洋大气环境下铝合金腐蚀与防护研究[J]. 世界有色金属, 2017(4): 15-17. GAO An-jiang, YUE Liang. Study on Aluminum Alloy Corrosion and Protection under the South Sea Atmospheric Environment[J]. World Nonferrous Metals, 2017(4): 15-17.

[17] 张春成, 钟磊, 侯栋. 某装置海洋环境下腐蚀失效分析及控制措施研究[J]. 装备环境工程, 2021, 18(8): 65-71. ZHANG Chun-cheng, ZHONG Lei, HOU Dong. Corrosion Failure Analysis and Research on Control Measures of a Device in Marine Environment[J]. Equipment Environmental Engineering, 2021, 18(8): 65-71.

[18] 林再兴. 沿海飞机铝合金结构腐蚀与防护[J]. 装备环境工程, 2005, 2(1): 83-88. LIN Zai-xing. Corrosion and Prevention of Aircraft Aluminum Structure Served in Marine Atmosphere[J]. Metal Forming Technology, 2005, 2(1): 83-88.

[19] 胡芳友, 王茂才, 温景林. 沿海飞机铝合金结构件腐蚀与防护[J]. 腐蚀科学与防护技术, 2003, 15(2): 97-100. HU Fang-you, WANG Mao-cai, WEN Jing-lin. Corrosion Analysis of Aluminum Alloys for Aircraftstructural Components and Its Protection[J]. Corrosion Science and Technology Protection, 2003, 15(2): 97-100.

[20] SANKARAN K K, PEREZ R, JATA K V. Effects of Pitting Corrosion on the Fatigue Behavior of Aluminum Alloy 7075-T6: Modeling and Experimental Studies[J]. Materials Science and Engineering: A, 2001, 297(1/2): 223-229.

[21] DI BELLA G, BORSELLINO C, CALABRESE L, et al. Durability of Orbital Riveted Steel/Aluminium Joints in Salt Spray Environment[J]. Journal of Manufacturing Processes, 2018, 35: 254-260.

[22] 张勇, 陈跃良, 王晨光. 模拟沿海大气环境下铝合金搭接件电偶腐蚀行为研究[J]. 材料导报, 2016, 30(10): 152-155. ZHANG Yong, CHEN Yue-liang, WANG Chen-guang. Study on Galvanic Corrosion of Aluminum Alloy Related Joint in Simulated Coastal Wet Atmosphere[J]. Materials Review, 2016, 30(10): 152-155.

[23] HB 5287—1996, 金属材料轴向加载疲劳试验方法[S]. HB 5287-1996, Fatigue Test Method for Axial Loading of Metallic Materials[S].

[24] GB/T 14165—2008, 金属和合金大气腐蚀试验现场试验的一般要求[S]. GB/T 14165-2008, General Requirements for Field Testing of Atmospheric Corrosion Testing of Metals and Alloys[S].

[25] GB/T 16545—2015, 金属和合金的腐蚀腐蚀试样上腐蚀产物的清除[S].GB/T 16545-2015, Corrosion of Metals and Alloys-Removal of Corrosion Products from Corrosion Test Specimens[S].

[26] ASTM G46—1994(2005), 斑蚀检验和评定的标准指南[S]. ASTM G46-1994(2005), Standard Guide for Examination and Evaluation of Pitting Corrosion[S].

[27] XUE Wei, LI Zhao-liang, XIAO Kui, et al. Initial Microzonal Corrosion Mechanism of Inclusions Associated with the Precipitated (Ti, Nb)N Phase of Sb-Containing Weathering Steel[J]. Corrosion Science, 2020, 163: 108232.

[28] WANG Tao, YANG Lun, TANG Zhao-feng, et al. Effect of Aging Treatment on Microstructure, Mechanical and Corrosion Properties of 7055 Aluminum Alloy Prepared Using Powder By-Product[J]. Materials Science and Engineering: A, 2021, 822: 141606.

[29] MA Yue-ting, DONG Hong-gang, LI Peng, et al. A Novel Corrosion Transformation Process in Aluminum Alloy/ Galvanized Steel Welded Joint[J]. Corrosion Science, 2022, 194: 109936.

[30] SUN Jia-peng, XU Bing-qian, YANG Zhen-quan, et al. Mediating the Strength, Ductility and Corrosion Resistance of High Aluminum Containing Magnesium Alloy by Engineering Hierarchical Precipitates[J]. Journal of Alloys and Compounds, 2021, 857: 158277.

[31] 高蒙, 孙志华, 刘明, 等. 7B04铝合金在NaCl沉积与SO2环境下的大气腐蚀行为[J]. 环境技术, 2016, 34(5): 9-13. GAO Meng, SUN Zhi-hua, LIU Ming, et al. Atmospheric Corrosion Behavior of 7B04 Aluminum Alloy in the Presence of NaCl and SO2[J]. Environmental Technology, 2016, 34(5): 9-13.

[32] 王保成. 材料腐蚀与防护[M]. 北京: 北京大学出版社, 2012: 127-130. WANG Bao-cheng. Material Corrosion and Protection [M]. Beijing: Peking University Press, 2012: 127-130.

[33] 白建颖, 杨尚磊, 贾进, 等. A6N01铝合金焊接接头疲劳损伤和断口形貌分析[J]. 电焊机, 2015, 45(6): 121- 124. BAI Jian-ying, YANG Shang-lei, JIA Jin, et al. Analysis of Fatigue Damage and Fracture Appearance on Welded Joints of A6N01 Aluminum Alloy[J]. Electric Welding Machine, 2015, 45(6): 121-124.

[34] SHI Pan, MAHADEVAN S. Damage Tolerance Approach for Probabilistic Pitting Corrosion Fatigue Life Prediction[J]. Engineering Fracture Mechanics, 2001, 68(13): 1493-1507.

[35] RAJASANKAR J, IYER N R. A Probability-Based Model for Growth of Corrosion Pits in Aluminium Alloys[J]. Engineering Fracture Mechanics, 2006, 73(5): 553-570.

[36] 李志辉, 熊柏青, 张永安, 等. 时效制度对7B04高强铝合金力学及腐蚀性能的影响[J]. 稀有金属, 2008, 32(6): 794-798. LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, et al. Influence of Aging Tempers on Mechanical and Corrosion Properties of a High Strength 7B04 Aluminium Alloy Pre-Stretched Plate[J]. Chinese Journal of Rare Metals, 2008, 32(6): 794-798.

[37] 范鑫, 姚亮亮, 王亚南, 等. 某型飞机典型结构应力腐蚀开裂原因分析[J]. 航空维修与工程, 2020(4): 52-56. FAN Xin, YAO Liang-liang, WANG Ya-nan, et al. Cause Analysis of Stress Corrosion Cracking of Typical Structure of an Aircraft[J]. Aviation Maintenance & Engineering, 2020(4): 52-56.

[38] 蹇海根, 姜锋, 文康, 等. 不同应力下7B04铝合金的疲劳断口[J]. 中南大学学报(自然科学版), 2010, 41(1): 132-137. JIAN Hai-gen, JIANG Feng, WEN Kang, et al. Fatigue Fracture of 7B04 Aluminum Alloy under Different Stresses[J]. Journal of Central South University (Science and Technology), 2010, 41(1): 132-137.

[39] 汝继刚, 伊琳娜. 7B04铝合金疲劳断裂性能研究[J]. 轻合金加工技术, 2007, 35(10): 38-40. RU Ji-gang, YI Lin-na. Research about Fatigue and Fracture Properties of 7B04 Aluminium Alloy[J]. Light Alloy Fabrication Technology, 2007, 35(10): 38-40.

Microscopic Corrosion Mechanism and Durability of 7B04 Aluminum Alloy and Its Screw Joint

1,2,2,1,1,1,1*

(1. Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, China; 2. Southwest Institute of Technology and Engineering, Chongqing 400039, China)

In this work, the 7B04 high-strength aluminum alloy and its screw joints for aircraft structure were selected as the test objects to study the corrosion behavior law in the marine atmospheric environment of the South China Sea under the simulation through indoor accelerated corrosion test. Moreover, the intrinsic correlation between its microscopic corrosion mechanism and fatigue performance was analyzed in depth. The macroscopic and microscopic corrosion characteristics of 7B04 high-strength aluminum alloy and its screw joints in the simulated marine atmosphere environment of the South China Sea were studied by means of digital camera, 3D confocal microscope and scanning electron microscope, and the fatigue life of 7B04 high-strength aluminum alloy specimens and screw joints after different cycles of indoor accelerated corrosion was analyzed by fatigue test. The results indicated that the corrosion behavior of 7B04 high-strength aluminum alloy and its screw joints was significantly different after the indoor accelerated corrosion test, and the corrosion behavior of 7B04 high-strength aluminum alloy specimens could be concluded that uniform corrosion and pitting corrosion mainly occurred on the surface, while the corrosion behavior of screw joints was more complex. Therein, the corrosion of 7B04 aluminum alloy screw parts in the exposed area and away from the screw area was consistent with that of aluminum alloy specimens, but obvious crevice corrosion took place near the screw hole area. Owing to the long-term accumulation of corrosive solutions in the transition zone of the screw joint, the severe local thinning was caused on the spot. In addition, the regular of degradation of aluminum alloy specimens and screw joints was also different with the extension of corrosion cycle, and the corrosion made the performance on fatigue of 7B04 high-strength aluminum alloy and its screw joints degrade in varying degrees. The fatigue life of 7B04 aluminum alloy specimen was only reduced by 16.77% after 28 days of indoor accelerated corrosion test, demonstrating a relatively mild reduction trend of fatigue life. In contrast, the fatigue life of 7B04 aluminum alloy screw joints dropped to about 50% of the original life when the corrosion developed to the second cycle, and eventually, the screw joints exhibited an almost complete loss of the mechanical properties when the corrosion process underwent the fourth cycle. Therefore, it can be concluded that, after accelerated corrosion in the indoor environment, the corrosion of 7B04 high-strength aluminum alloy specimen only occurs as pitting corrosion, and subsequently, there is a uniform corrosion trend with the extension of the corrosion cycle, leading to the relatively flat decrease of fatigue life. Nevertheless, due to the effect of crevice corrosion on 7B04 high-strength aluminum alloy screw joint, the extremely serious corrosion comes up in the gap area, and gradually develops into a vulnerable part of fatigue fracture, resulting in a plummet of fatigue life when the corrosion process reaches the second cycle. The late peeling corrosion of the aluminum alloy leads to a decrease in the effective force cross-sectional area, and finally breaks off in advance under a large stress concentration. Although serious corrosion occurs in the transition zone of 7B04 high-strength aluminum alloy screw joint, the local force area of the screw joint induced by crevice corrosion and pitting corrosion induced by the gap area is reduced, which is the primary factor causing the sharp attenuation of fatigue life.

7B04 aluminum alloy; screw joint; pitting corrosion; crevice corrosion; micromechanism; fatigue life

2022-07-06;

2023-03-23

TG178

A

1001-3660(2023)10-0181-13

10.16490/j.cnki.issn.1001-3660.2023.10.014

2022-07-06;

2023-03-23

西南技术工程研究所合作基金项目(HDHDW5902020107);国家自然科学基金(51901018);中国科协青年托举人才项目(2019QNRC001);中央高校基本科研业务费(06500119);科技部科技基础资源调查专项资助项目(2019FY101400)

Southwest Institute of Technology and Engineering Cooperation Fund (HDHDW5902020107); National Natural Science Foundation of China (51901018); Young Elite Scientists Sponsorship Program by China Association for Science and Technology (2019QNRC001); Fundamental Research Funds for the Central Universities (06500119); National Science and Technology Resources Investigation Program of China (2019FY101400)

汪凤琴, 苏艳, 钟勇, 等. 7B04铝合金及其螺接件的微观腐蚀机制及耐久性研究[J]. 表面技术, 2023, 52(10): 181-193.

WANG Feng-qin, SU Yan, ZHONG Yong, et al. Microscopic Corrosion Mechanism and Durability of 7B04 Aluminum Alloy and Its Screw Joint [J]. Surface Technology, 2023, 52(10): 181-193.

通信作者(Corresponding author)

责任编辑:彭颋