水泥基材料用高性能聚酯纤维耐碱性能

段先玉, 刘斌云, 桂金洋

(北京工业大学 城市与工程安全减灾省部共建教育部重点实验室, 北京 100124)

水泥基材料是一种应用广泛的建筑材料,具有脆性大、抗拉强度低及开裂风险大等缺陷,其在冻融循环、酸碱侵蚀等特殊环境下力学性能劣化速率快,最终会降低材料自身及其组成结构的力学性能和耐久性[1]。通常将纤维掺入水泥基材料中,可提高材料的强度、抗冲击能力和弯曲韧性等,抑制早期裂缝的产生和扩展,从而同步提高材料的力学性能和耐久性[2-3]。聚酯(PET)纤维因具有韧性好、抗拉能力强、断裂延伸率高等优点,在水泥基材料中具有广泛的应用。吴豪祥等[4]研究表明,将PET纤维掺入混凝土中对材料早期收缩和开裂有明显改善作用,同时可以提高其抗压、抗拉强度及弯曲韧性等。然而,水泥基材料水化生成Ca(OH)2,造成内部高温高碱性环境,其空隙液pH值一般在12左右[5-6],PET纤维易被OH-腐蚀,导致纤维在水泥基材料中的耐碱性差,这限制了它在水泥基材料中的使用。因此,PET纤维在水泥基材料中高温高碱环境的耐碱性能成为研究的热点。国内外学者对PET纤维的耐碱性能进行了研究。Rouhollah等[7]将PET纤维在pH=14的60 ℃、质量分数为10%的NaOH溶液中水解1、2和4 h,测定碱水解前后纤维的直径、力学性能等,结果表明,碱处理4 h后,PET纤维发生了严重的重量损失,导致纤维直径减小、拉伸强度平均降低4%左右。Ochi等[8]研究了再生PET纤维浸泡在质量分数为10%的NaOH溶液中120 h后的强度变化,结果表明,PET纤维在浸泡后的拉伸强度为348 MPa,是浸泡前抗拉强度的99%,说明再生PET纤维作为混凝土增强纤维具有足够的耐碱性。以上学者针对PET纤维耐碱性开展了大量研究并取得丰富成果,但主要集中于单一类型的PET纤维在NaOH溶液中的耐碱性,对不同种类高性能聚酯纤维在高温高碱复杂环境下耐碱性对比研究尚未系统展开,使得高性能PET纤维在水泥基材料中的应用受到限制。

本文基于《水泥混凝土和砂浆用耐碱玻璃纤维》(GB/T 38143—2019)[9],对保定聚酯纤维、超高性能SFC纤维、超高强FC纤维2号与超高强FC纤维3号进行耐碱性试验。利用80 ℃水泥上层清液模拟水泥水化过程的高温高碱环境,对4种高性能PET纤维进行6、12、24、48及96 h的高温浸泡,并综合分析浸泡前后纤维的直径、断裂强度、断裂功、断裂比功和表面形态等,以此甄选出更加适合碱性环境的高性能PET纤维。

1 试 验

1.1 材 料

为了比较不同种类高性能聚酯纤维的耐碱性能变化规律,并甄选综合性能最优的纤维,本试验共采用4种纤维原丝进行试验,包括保定聚酯纤维、超高性能SFC纤维、超高强FC纤维2号以及超高强FC纤维3号,所有纤维均由杜强华微(北京)高新材料科技有限公司提供,相应的编号及基本性能参数如表1所示。

表1 纤维性能参数Table 1 Polyester fiber performance parameters

1.2 方法与设备

1) 基准水泥上层清液配置。将P·O42.5基准水泥和蒸馏水按1∶10(质量比)倒入搅拌锅混合搅拌30 min,静置24 h后取水泥上层清液,将其倒入有盖容器中备用。

2) 试样处理。取30根待检纤维单丝放入盛有水泥清液的器皿中,将器皿放入80 ℃的恒温水浴箱中分别处理6、12、24、48、96 h,检测前取出纤维试样用水冲洗3遍,并在室温条件下风干。

3) 试样测试。采用常州新纺检测仪器设备有限公司YG004电子单纤维强力仪(图1)测试单根纤维的断裂强度、断裂伸长率和初始模量等。随机抽取12根试样为1组,测试夹头距离为10 mm,拉伸速度为10 mm·min-1。采用常州纺纤机电科技有限公司YG002C型纤维细度分析仪(图2)测量纤维原丝和不同浸泡时间段的纤维直径。若断裂强度、断裂伸长率及直径测定值的变异系数大于20%,则重新制样检测。

图1 YG004电子单纤维强力仪Fig.1 YG004 electronic single fiber strength meter

2 结果与分析

2.1 纤维直径随时间变化结果

4种纤维直径变化如图3所示。由图3可知:PET-A和PET-B的直径随浸泡时间增加有微弱减小,主要原因是纤维表面存在微小缺陷,在水泥上层清液侵蚀下不断扩展[10],随着浸泡时间积累,表面腐蚀层逐渐剥落,纤维直径减小。相比纤维原丝,浸泡96 h后PET-A和PET-B的直径分别减少了1.17和2.01 μm,降幅分别为9.36%和8.49%。PET-C直径无明显改变,而PET-D的直径呈现出先增加后减小的趋势,其中浸泡12 h 时纤维直径较纤维原丝直径增大了0.79 μm,说明纤维在水泥上层清液中产生润胀现象。原因是溶液中的金属离子通常以水合离子的形式存在,对周围的水分子吸引力强,形成较大的水合离子,润胀剂会进入无定形区和结晶区,使大分子链段运动范围增大[11]。润胀作用主要发生在纤维无定形区,溶液中OH-进入纤维素无定形区,使纤维素的润胀更加明显,导致纤维直径增大[12]。综上可知,PET-A和PET-B纤维在碱溶液中直径降幅在10%以内,PET-C直径无明显改变,而PET-D在碱溶液中产生润胀,表面更易破坏。

图3 高温浸泡不同时间后纤维的直径变化Fig.3 Diameter change of fiber after soaking at high temperature for different time

2.2 纤维断裂强力随时间变化结果

4种纤维的拉伸断裂曲线如图4所示,其中图4(a)~图4(d)为试验全过程的拉伸曲线,图4(e)~图4(h)分别是与图4(a)~图4(d)对应的局部放大图,表示全过程拉伸曲线的初始弹性阶段。在初始弹性阶段,纤维在小变形的拉伸过程中位移和力服从胡克定律,表现出高的抗拉伸阻力,其应力与应变之比称为初始模量[13]。由图4可以发现,PET-A受高温浸泡时间影响最大,且初始模量仅为8 GPa;而PET-B纤维的断裂强力及断裂伸长变化较小,曲线呈线性增长,初始模量达到了55 GPa以上,断裂强力达到了140 cN,说明该纤维具有高弹性模量及高抗拉强度;PET-C的断裂强力在80 cN以上,PET-D断裂强力仅为50 cN,且PET-C和PET-D的初始模量在10~12 GPa之间,纤维材料的破坏表现为“柔而弱”。可知,PET-B在拉伸载荷作用下抵抗变形能力最好。

图4 高温浸泡不同时间后纤维的拉伸曲线Fig.4 Tensile curves of fiber after different times of high temperature immersion

2.3 纤维断裂强度分析

4种纤维的断裂强度变化如图5所示。由图5可知,PET-A的断裂强度在0~24 h时无明显变化,浸泡48、96 h后纤维断裂强度分别为500.00 MPa、407.47 MPa,强度损失率分别为19.76%、34.61%,其主要原因是纤维表面和内部有一定杂质,将纤维放入水泥上层清液后,表面和内部杂质被腐蚀,造成纤维的内部空洞导致断裂强度降低[14]。PET-B原丝断裂强度为3 227.16 MPa,浸泡到24 h时纤维断裂强度达到最大,为原丝断裂强度的111.59%,其原因是溶液中大分子间氢键被拆开,在张力作用下,大分子排列趋于整齐,提高取向度,同时纤维表面不均匀变形被消除,从而减少了应力集中而导致的断裂现象。PET-C和PET-D在0~12 h内纤维断裂强度逐渐提高,12~96 h内纤维断裂强度基本不变。浸泡12 h时,PET-C断裂强度提高了11.69%,PET-D纤维断裂强度提高了11.12%,由此可见,浸泡12 h后断裂强度有部分提高,浸泡96 h后,PET-C和PET-D的断裂强度损失率分别为3.31%、14.25%。综上可知,4种高性能PET纤维经水泥上层清液高温浸泡后,PET-B断裂强度有所增强,具有较好的耐碱性,而PET-C及PET-D的断裂强度有所下降,耐碱性较差,PET-A断裂强度损失最大,其耐碱性最差。

图5 高温浸泡不同时间后纤维的断裂强度Fig.5 Fracture strength of fiber after soaking at high temperature for different times

2.4 断裂功与断裂比功计算

2.4.1 基本概念

断裂功是纤维在拉伸断裂过程中外力所作的功,即纤维材料抵抗外力破坏所具有的能量,计算公式为

(1)

式中:W为纤维拉伸断裂功,cN·mm;P为纤维拉伸断裂强力,cN;Δl为纤维拉伸长度,mm;dl为l的微分量。

由于断裂功无法对纤维试样长度、不同种类纤维直径和同种纤维在不同腐蚀情况下的直径变化进行综合评价,因此本文补充断裂比功指标来描述单位体积纤维断裂所需要的功,计算公式为

(2)

式中:WV为断裂比功,N·mm-2;At为纤维的断面面积,mm2;l0为纤维夹持长度,mm。

2.4.2 计算结果

4种纤维断裂功如图6所示。 由图6可知,在80 ℃的水泥上层清液中浸泡, 4种纤维的断裂功在0~6 h逐渐增加, 在6~96 h时明显降低。 PET-A和PET-B纤维浸泡6 h后纤维断裂功达到最大值, 分别是18.87和49.42 cN·mm, 相较于纤维原丝,分别增加了25.22%和5.62%,并且PET-B在不同时间的断裂功均大于PET-A。 PET-C和PET-D浸泡6 h后, 纤维断裂功分别为93.43和67.43 cN·mm,相较于纤维原丝,分别增加了69.22%和33.02%,其中PET-C在浸泡不同时间后断裂功均大于PET-D。

图6 高温浸泡不同时间后纤维的断裂功

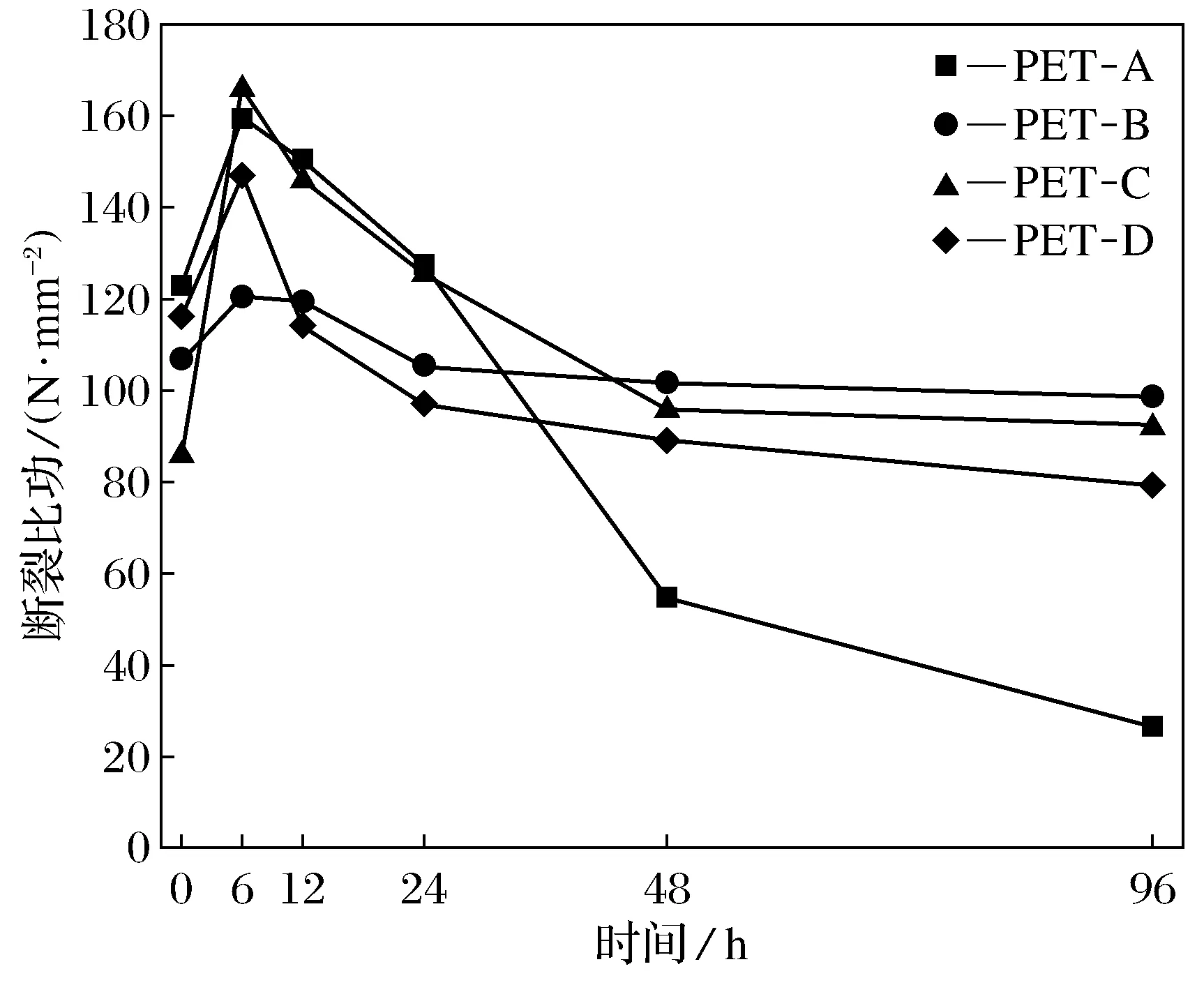

4种纤维断裂比功如图7所示。由图7可知,在80 ℃的水泥上层清液中,随浸泡时间增加,4种纤维的断裂比功呈现出2个不同阶段。在0~6 h时纤维的断裂比功逐渐增大,其中PET-C的断裂比功斜率最大,浸泡后的增强效果明显;当浸泡6 h后,纤维的断裂比功达到最大值,在6~96 h时纤维的断裂比功逐渐减少,其中PET-A下降率最快,浸泡96 h的断裂比功下降了83.51%,其次是PET-D、PET-C和PET-B,断裂比功分别下降了46.31%、44.32%和18.25%。

图7 高温浸泡不同时间后纤维的断裂比功

结果表明,PET-B的断裂比功受碱溶液影响最小,其次是PET-C和PET-D,而PET-A的断裂比功有显著的下降。4种纤维的断裂功及断裂比功在0~6 h时逐渐增加,在6~96 h时有明显降低。这是因为在浸泡初期,PET纤维大分子链排列趋于整齐,提高了取向度,在拉伸断裂过程中导致断裂功及断裂比功增加。然而,随着浸泡时间延长,PET纤维中的—COOCH2—与溶液中的OH-发生脱聚合反应,聚合物链分裂为2组芳香环和脂肪族酯,导致PET纤维中的分子链断裂,使得断裂功及断裂比功降低。

2.5 纤维表面形态

4种纤维表面形态变化如图8所示。由图8可以发现,经80 ℃的水泥上层清液浸泡后,4种纤维均出现了不同程度的腐蚀。4种纤维原丝表面光滑、无明显缺陷,PET-A浸泡24 h后,纤维表面完全被腐蚀,且呈现出多孔疏松状,见图8(b);PET-B纤维表面形成胶凝层,见图8(d)。浸泡48 h后,PET-C表面粗糙不平,见图8(f);而PET-D浸泡24 h后,纤维出现腐蚀现象,表面粗糙,见图8(h)。可知,PET-B表面胶凝层阻止了OH-对纤维的侵蚀,从而提高了耐碱性,而其他3种纤维在浸泡过程中,OH-逐渐深入纤维内部,加快了PET纤维中的—COOCH2—与溶液中的OH-的反应,此时纤维大分子链聚合度降低,导致纤维被腐蚀,温度越高,分子运动越活跃,OH-进入纤维核心,腐蚀就越严重,导致纤维的耐碱性能降低。

图8 纤维表面形态Fig.8 Fiber surface morphology

3 结 论

通过对4种高性能聚酯纤维在80 ℃的水泥上层清液中进行6、12、24、48及96 h的高温加速腐蚀试验,得到以下结论:

1) 从纤维直径,拉伸曲线及断裂强度综合分析可知,超高性能SFC纤维(PET-B)耐碱性最好,其次是超高强FC纤维2号(PET-C)和超高强FC纤维3号(PET-D),而保定聚酯纤维(PET-A)的耐碱性最差;

2) 随浸泡时间的延长,4种纤维的断裂强度具有明显的差异。保定聚酯纤维、超高强FC纤维3号的断裂强度损失率分别达到了34.61%、14.25%,超高强FC纤维2号仅为3.31%,而超高性能SFC纤维断裂强度在一定浸泡时间内有微弱增加,表现出最佳的耐碱性;

3) 4种纤维的断裂功及断裂比功在0~6 h逐渐增加,在6~96 h时有明显降低。可知,浸泡6 h后纤维因内部大分子链排列结构趋于整齐,具有更好的力学性能,在水泥基材料中能保持较好的稳定性;

4) 从纤维表面形态上看,保定聚酯纤维、超高强FC纤维2号和超高强FC纤维3号表面发生腐蚀,且出现疏松多孔状,而超高性能SFC纤维表面形成致密的胶凝层阻止了OH-对纤维的侵蚀。