一种可实现固体食品高温短时处理的实验装置及方法

白雪嫄,赵思瑶,栾东磊*

1(上海海洋大学,食品热加工工程技术中心,上海,201306)2(上海海洋大学 食品学院,上海,201306)

杀菌是食品加工领域的核心技术。虽然研究者持续在探究新型杀菌技术,但热处理始终是当前最有效,应用最广泛的方法[1-2]。传统热处理利用热水或蒸气对包装食品进行杀菌处理,加热时间较长,容易对产品的营养成分和感官特性造成较大损伤,无法满足当今消费者不断增长的对高品质、高营养价值即食食品的需求[3-4]。因此,研究者一直致力于研究能够大幅提高产品品质的新型热处理技术和方法。食品热加工过程中微生物热失活动力学和食品营养成分热损失规律研究表明:热处理温度每升高10 ℃,食品中营养成分的热损失速率加倍,而微生物致死效率提高10倍[5]。因此,理论上高温短时(high-temperature short-time processing, HTST)处理可以在保证微生物安全的同时,大幅降低食品品质的损失,提高产品品质。近年来,高温短时处理已经在液体食品的加工中得到了广泛的应用[6-7]。但是对于固体食品,受限于食品本身缓慢的传热速率,传统加热方式难以实现固体食品的快速加热,因此,关于高温短时处理对固体食品中的品质变化和微生物耐热性的影响研究很少。

在近年来发展的新型食品加工技术中,微波杀菌是首个通过美国食品药品监督管理局(Food and drug administration, FDA)安全认证的杀菌技术[8],微波加热可以穿透到固体食品内部实现高温短时杀菌[9],是生产高品质即食食品的理想技术,已成为食品加工领域的研究热点。与传统热处理相比,微波加热具有潜在的非热效应影响。微波场在巴氏杀菌处理中对微生物及营养成分的非热效应已经被证实[10],但是高温下微波场非热效应的影响规律尚不清楚,公众对微波杀菌的化学安全存在疑虑。在微波杀菌过程中,微波场的热与非热效应共同作用,为研究微波场的非热效应,就需要把热效应和非热效应完全分开,实验中常采用同步升温法,即通过控制微波处理和传统处理的参数,使2种处理方式具有相同的升温速率,获得相同的时间温度曲线,从而使2种方式处理下的样品经历相同的热效应,通过对比实验结果,排除微波处理中热效应的影响,分析微波场的非热效应。在实验中如何设计传统处理方式,使其能够匹配微波处理的升温速率,获得相同的时间温度曲线,是实现该研究方法的关键。因此,提高传统处理的升温速率,实现固体食品样品的高温短时处理是深入研究微波场非热效应的基础,开发能够实现固体食品高温短时处理的实验装置可为微波杀菌的深入研究及工艺优化提供研究平台。

固体食品的传热速率主要受限于其极低的热传导系数。而对于特定固体食品,其传热速率主要受温差和样品厚度的影响。因此,在以往的研究中,研究人员对热处理的参数做了大量优化改进,包括提高加热温度和降低样品厚度,以提高传热速率。CHUNG等[11]研制了一种以油为加热介质,容积为1 mL的加热装置,用于评价低酸性食品中细菌芽孢的耐热性。使用该装置处理样品在121 ℃油浴中加热,加热时间大幅缩短,可以对半固体和固体食品样品实现瞬时升温。但是该装置加热腔尺寸太小,可容纳的食品样品尺寸极为有限,样品厚度受限于加热腔高度,最多仅为1.3 mm。其升温速率与正常尺寸的固体食品在热加工过程中的升温速率完全不同。此外,该装置加热样品的升温速率取决于油浴温度,无法调节。因此,该装置不适于研究不同高温短时处理对固体食品的影响。

本研究的目的是在计算机模拟的辅助下研发一种能够对固体食品实现高温短时处理的实验装置,采用该装置对样品进行加热处理,分析装置的加热性能,研究固体食品样品的平均升温速率及可调节范围,并对计算机模型进行优化和预测。该装置可用于研究高温短时处理对固体食品的品质变化和微生物耐热性的影响,为深入研究微波杀菌新技术提供技术支持。

1 材料与方法

1.1 材料与设备

冷冻大西洋三文鱼(Salmo salar,原产国智利),美威(水产)上海有限公司。

PICOVACQ/1TC移动式无线金属温度传感器,法国TMI-ORION公司;HENKELMAN JUMBO 35真空包装机,荷兰HENKELMAN公司;SYSTEC HX-320反压柜式灭菌器,赛斯太克(上海)贸易有限公司;DV-20数显恒温油浴锅,常州金坛良友仪器有限公司。

1.2 设计原理

商业无菌的目标杀菌温度为121.1 ℃[12-13],受常压下水的沸点的限制,常规水浴加热的最高温度只能达到100 ℃。要使样品能够被加热至100 ℃以上,通常使用油浴加热。但是油的导热系数较低,为了提高加热速率,大幅提高油温以加大与受热样品之间的温差是最常用的有效方法。然而,如果油温超过目标杀菌温度,将导致食品表面被过度加热;限制最高加热温度,又将导致样品的升温速率受限,且无法调节,不能实现升温速率不同的多种高温短时处理,极大的限制了高温短时处理对固体食品中微生物耐热性和营养成分热损失的影响研究。综合考虑上述问题,本实验装置的设计以高温油浴(>120 ℃)作为热源,以提供较大的温差。同时将样品置于一个密闭的耐压容器中,使样品能够被加热至100 ℃以上。为了防止食品表面被过度加热,同时提高传热速率,在耐压容器内部以导热系数较大的水为直接加热介质,使其在受热样品的表面形成包裹水床,通过限制加热过程中水床的温度来控制样品的最高受热温度。样品的升温速率可以通过改变油浴的温度进行调节。同时,选用具有较高导热系数的铝合金6061作为耐压容器的制造材料。基于此设计原理,本文设计了一种用于实现固体食品高温短时处理的实验装置。

1.3 传热模型

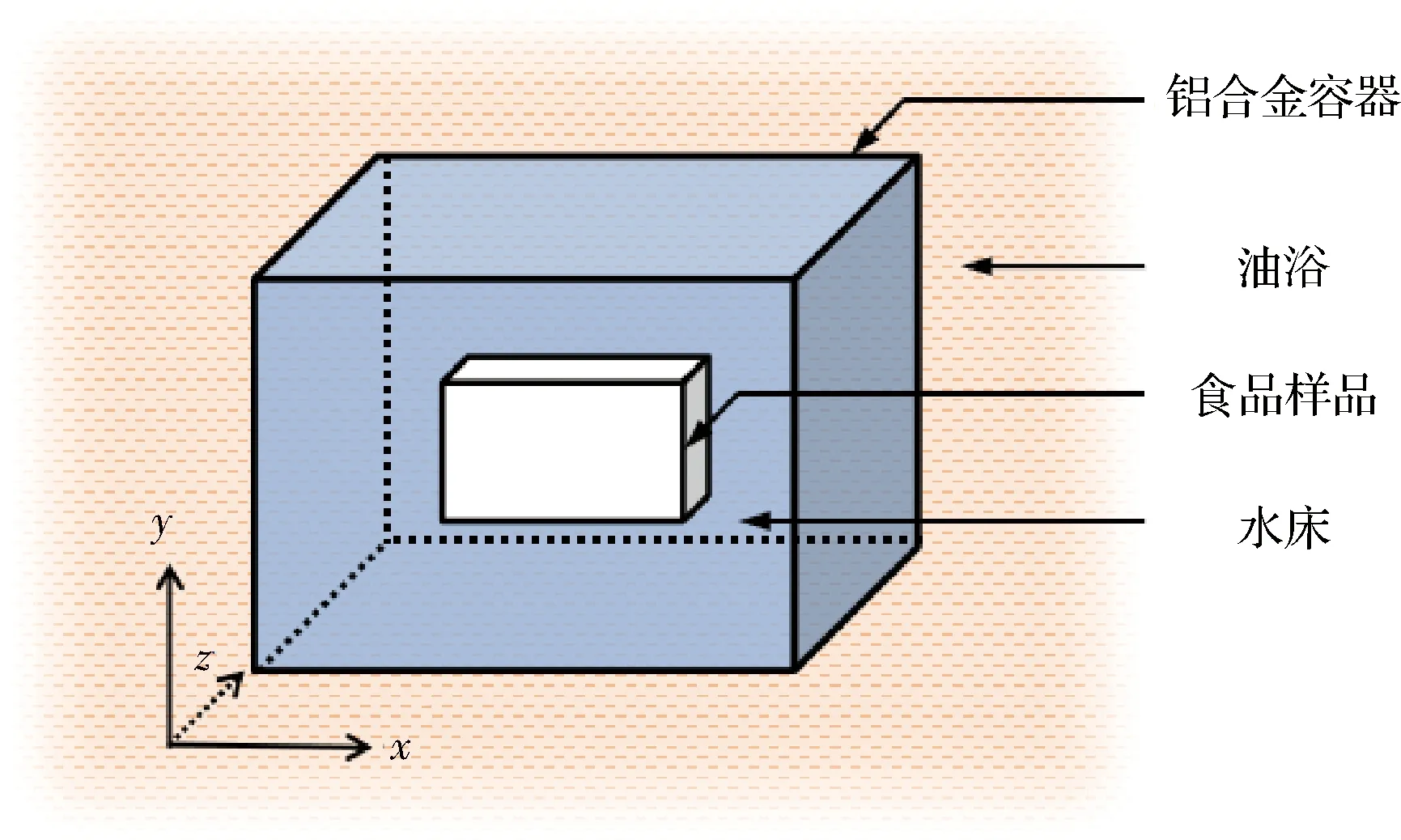

传热是指由于温度差引起的能量转移。只要介质内或者介质之间存在温差,就一定会发生传热[14]。在加热过程中,实验装置内包括传导和对流2种形式的传热。物理模型如图1所示。

图1 实验装置的物理模型Fig.1 Physical model of experimental device

当耐压容器浸没在高温油浴中进行加热时,固体(铝合金、食品样品)中的传热主要受传导控制,计算如公式(1)所示:

(1)

式中:T,温度,℃;t,时间,s;k,导热系数,W/m·K;ρ,密度,g/cm3;c,比热容,J/(g·K)。

油浴和铝合金容器壁、铝合金容器壁和水、水和食品样品表面之间进行对流换热,由于水床温度变化引起的密度差异,水床本身也进行对流,在x方向上的计算如公式(2)所示:

(2)

式中:T∞(t)、Ts(t)分别表示流体(油浴和水床)、固体表面(铝合金腔体壁面和食品样品表面)在t时刻的温度,℃;h,对流换热系数,W/(m2·K)。在y和z方向上用类似边界方程表示。

为了缩短研究时间,降低研究成本,在定制耐压容器前,首先基于建立的物理模型,在计算机模拟的辅助下分析设计原理的可行性,即该装置在升温速率方面是否有可能实现固体食品样品的高温短时处理。模拟样品从初始温度(25 ℃)升至目标加热温度(120 ℃)的升温阶段,基于数值模拟所获的样品几何中心温度数据,计算模拟样品的平均升温速率。本研究中关于传热的数值模拟是基于商业软件Quickwave(QWED, Warsaw, Poland)的传热模块(heat transfer moudule)建立,该模块采取有限时域差分法(finite difference time domain method, FDTD)求解传热方程[15-17]。根据实验参数,将被加热的模拟食品的尺寸设置为60 mm×30 mm×6 mm,综合考虑食品的尺寸和铝合金材质腔体的耐压性,将模型腔内壁尺寸设置为100 mm×100 mm×20 mm,壁厚设置为4 mm。对模型进行网格划分,如图2所示,在食品中的网格尺寸为30 mm×15 mm×6 mm,在水中的网格尺寸为10 mm×17.5 mm×7 mm。模型的边界条件设为热源,温度不随时间改变,即:在每一次迭代计算中始终为恒温,分别设置为125、145、165、185 ℃。水和食品样品的初始温度设置为25 ℃,模拟传热过程中,二者温度将随时间延长而升高,将水床可达到的最高温度设置为123 ℃,以模拟该实验装置在实际应用中对水床温度的监控和限制,避免食品样品加热过度。计算机模拟中使用的初始参数见表1。

表1 计算机模拟的初始热力学参数Table 1 Initial thermal parameters for computer simulation

图2 模型网格划分图Fig.2 Mesh division graph of model

1.4 模型优化

计算机模拟参数的优化过程如图3所示。水和油的k值随温度变化而变化。将调整k值所执行的各个模拟结果与实验获得的时间-温度曲线进行分析比较,调整至模拟结果与实验结果之间的均方根误差(root mean square error, RMSE)小于1 ℃,RMSE值越小,模型越精确[20-21]。

A-不同油温下水的模拟时间-温度曲线;B-不同油温下水的实验时间-温度曲线;C-不同油温下食品的模拟时间-温度曲线;D-不同油温下食品的实验时间-温度曲线图3 计算机模拟参数的优化过程Fig.3 The optimization process of computer simulation parameters

1.5 高温短时处理

利用实验装置加热处理食品样品,分析样品的平均升温速率,样品温度能够达到目标加热温度(120 ℃)即可,对热处理程度不作要求。选取三文鱼为实验样品,实验前,将冷冻三文鱼片置4 ℃冰箱解冻12 h。解冻后将其切成大小为60 mm×30 mm×6 mm的块状样品。为满足商业无菌要求,食品样品的测温点为样品在加热过程中的最冷点,即样品的几何中心,冷点位置的温度数据采用移动式无线金属温度传感器[22]记录。实验前先将油浴锅打开,预热至设定的加热温度,并在整个实验过程中维持温度稳定不变。加热前,将插入无线金属温度传感器的样品抽真空包装,置于注满水的耐压容器内,加盖密封。将密封好的耐压容器完全浸没在预热好的油浴中进行加热,观察与热电偶相连的数显温度计的示数变化,一旦水床温度达到指定最高温度(123 ℃),立即将耐压容器从油浴中取出,可确保在避免食品样品受热过度的同时实现快速升温。若此刻样品未达到目标加热温度,可将耐压容器悬置于热油上方,利用水和样品间的温差对食品样品进行保温处理。处理结束后立即将耐压容器置于冰水中冷却,待温度降至室温后,开盖取出温度传感器,读取样品的温度数据,绘制时间-温度曲线,计算样品的平均升温速率,将处理后样品的平均升温速率定义为样品温度从25 ℃上升至120 ℃的温度增量与所需时间的比值,单位为℃/min。

为实现不同的升温速率,设计了油浴温度为125、145,165、185 ℃的4个处理,并分别记为P1、P2、P3和P4处理。水床的最高温度控制在123 ℃。相同尺寸的三文鱼样品也用柜式蒸汽灭菌釜作加热处理,用来对比实验装置的加热效果。高温短时处理参数见表2。每个处理平行3次。

表2 高温短时处理实验参数Table 2 Parameters of the designed HTST processing

2 结果与分析

2.1 高温短时实验装置

按照“1.3节”的参数设定进行计算机模拟,当模拟食品的尺寸为60 mm×30 mm×6 mm,且铝合金耐压容器内壁尺寸为100 mm×100 mm×20 mm,壁厚4 mm 时,预测样品在185 ℃油温下的平均升温速率可以达到18 ℃/min,说明该装置有潜力实现固体食品样品的高温短时处理,因此,按该设定尺寸定制耐压容器。

实验装置整体由热源和耐压容器2部分组成,实物如图4所示。热源为二甲基硅油,体积约为15 L,该容量足以使耐压容器完全浸没其中。耐压容器的构造示意如图5-b所示。包括:加热腔、盖子、硅胶垫圈、螺丝以及热电偶。可以容纳厚度为4~16 mm,长度和宽度小于80 mm的食品样品。容器底部设计有热电偶接口,用于实时监测容器内水床的温度变化。

a-耐压容器;b-热源图4 实验装置实物图Fig.4 The physical map of the experimental device

a-实验装置;b-耐压容器1-螺丝;2-盖子;3-硅胶垫圈;4-食品样品;5-移动式无线金属温度传感器;6-水床;7-热电偶图5 实验装置示意图Fig.5 The sketch map of the experimental device

2.2 热处理样品的时间-温度曲线

经实验装置和柜式蒸汽灭菌釜处理三文鱼样品的时间-温度曲线如图6所示。图中每个数据点均为平均值±标准差,标准差较小,说明该实验装置用于加热处理固体食品样品时具备良好的稳定性。在P1、P2、P3和P4处理中,样品达到120 ℃所需时间分别为17.6、8.2、5.9、5.2 min。随着油浴温度的升高,加热时间明显缩短。P1、P2、P3和P4处理样品的平均升温速率分别为5.4、11.6、16.1、18.3 ℃/min。灭菌釜处理样品的平均升温速率为8.8 ℃/min,与传统灭菌釜处理相比,该实验装置可以有效提高三文鱼样品的平均升温速率,满足对固体食品样品实现高温短时处理的设计要求。此外,参考已报道的关于工业微波杀菌系统高温处理固体食品样品的研究,其微波加热阶段样品的平均升温速率约为8.8~17.1 ℃/min[23-25]。采用该装置处理样品可以达到与微波杀菌过程相匹配的升温速率,可用于进一步研究高温下微波场的非热效应。

图6 灭菌釜和不同高温短时处理三文鱼的时间-温度曲线Fig.6 Time-temperature profiles with retort and different HTST processing

2.3 模型优化

按照图3的流程对模拟参数进行优化,水的导热系数随水温(25~123 ℃)升高而增大,不同油温(125、145、165、185 ℃)下,油的导热系数值不同,详见表3。

表3 计算机模拟中油和水的导热系数Table 3 Thermal conductivity of oil and water for computer simulation

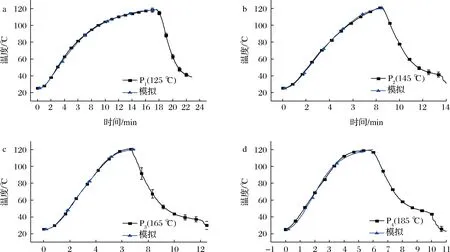

将模拟样品的时间-温度曲线与实验样品的时间-温度曲线进行分析比较,如图7所示。对于最高水温123 ℃,油温分别为125、145、165、185 ℃的P1、P2、P3、P4处理,模拟样品的时间-温度曲线与实验曲线的升温部分(25~120 ℃)匹配良好,模拟结果与实验结果之间的RMSE值均为0.8~1 ℃。结果表明,该计算机模型稳定精确,在预测实验装置处理固体食品样品的升温速率方面是准确可靠的。

a-P1(125 ℃);b-P2(145 ℃);c-P3(165 ℃);d-P4(185 ℃)图7 模拟和实验的时间-温度曲线Fig.7 Time-temperature profiles of experiment and simulation

2.4 升温速率预测

理论上,减小样品厚度是缩短加热时间,提高升温速率的有效方法。利用优化后的计算机模型对4 mm样品在不同油浴温度(125、145、165、185 ℃)下的平均升温速率进行预测。模拟样品的时间-温度曲线如图8所示。油温125、145、165、185 ℃的模拟曲线中,样品达到120 ℃所需时间分别为16.0、7.7、6.0和4.5 min。模拟4 mm样品的平均升温速率分别为5.9、12.3、15.8、21.1 ℃/min。随着样品厚度减小,相应油温下样品的平均升温速率明显增大,可设计具有更高升温速率的高温短时处理。但一味减小样品厚度不适于食品产品的实际加工过程。因此,为了从根本上大幅提高食品品质,还需依赖于微波加热等新型食品加工技术的发展与应用。

图8 模拟4 mm样品的时间-温度曲线Fig.8 Simulated time-temperature profiles of 4 mm samples

3 结论

本研究在计算机模拟的辅助下研发设计了一种能够对固体食品实现高温短时处理的实验装置,分析设计的可行性。利用该装置对样品进行加热处理,分析固体食品样品的平均升温速率及可调节范围,同时对计算机模型进行优化和预测。该装置以油浴作为热源,利用高温油浴加热水床,进而加热食品样品,可以在避免食品过度加热的同时实现快速升温。随着热源温度的升高(125~185 ℃),三文鱼样品的平均升温速率从5.4 ℃/min提高至18.3 ℃/min,可与微波高温杀菌过程的升温速率相匹配。计算机模型精确稳定,随着样品厚度的减小,预测平均升温速率可以进一步提高。实验装置加热性能稳定,重复性好,操作简单,可为系统研究高温短时处理对固体食品品质变化和微生物耐热性的影响提供技术支持,为微波杀菌新技术的深入研究提供研究平台。