CRTSⅢ型高铁轨道现浇底座板裂缝分析及控制

王丙垒,朱国军,张登科,向飞,孔繁杰,秦哲焕

(1.武汉三源特种建材有限责任公司,湖北武汉 430083;2.天津市交通运输综合行政执法总队,天津 300000)

0 引 言

21 世纪以来,我国城市高铁交通建设事业发展迅猛,相关技术水平处于世界领先地位,其中CRTSⅢ型无砟轨道是我国独立研发具有自主产权的轨道形式,因工艺简单、稳定性好、可靠性高、维护成本低等优点广泛用于城市高铁桥梁施工建设中。在运营阶段,因结构长期处于外界环境中,除了反复受到雨雪、潮湿、日照等干湿循环作用,还受到动静荷载的反复作用,一旦出现早期裂缝和内部微观缺陷,会在服役期长期进一步扩展,导致钢筋锈蚀和结构劣化损伤,不但对长期耐久性和服役寿命造成威胁,也增加了维护费用,而且影响高铁系统运行的稳定性和安全性[1-2]。因此,施工阶段混凝土的裂缝控制与预防至关重要。

混凝土材料的特点是抗压强度高而抗拉强度低,在水化龄期内产生自身收缩、温度收缩和干燥收缩等变形[3-5],由于浇筑时间不同,新浇混凝土硬化阶段收缩受到旧混凝土界面的约束而产生拉应力,拉应力一旦超过了混凝土当龄期的抗拉强度,即存在开裂风险。

刘增杰等[6]研究了CRTSⅢ型无砟轨道现浇底座板凹槽四角裂缝,通过倒角优化设计控制了该裂缝。李艳[7]通过有限元模拟研究了CRTSⅢ型无砟轨道现浇底座板凹槽环周裂缝,通过布置钢筋进行裂缝控制。朱长华等[8]研究了CRTSⅠ型无砟轨道道床板裂缝类型,针对自干燥收缩裂缝通过内掺SAP,以其饱水释水功能延缓内部相对湿度降低速率,从而减少内部收缩。邓忞成[9]研究了云桂铁路桥梁现浇道床板的裂缝类型,认为收缩是主要原因,提出了调整配合比、原材料、施工工艺和养护措施等裂缝控制方法。高贵等[10]采用无机纳米抗裂减渗剂的方法对该类结构的裂缝控制。何财基等[11]、杨汉国[12]研究了高原干旱环境下同类结构的裂缝形式,并采用内掺内养护剂进行湿度补偿减少收缩,外喷养护剂进行养护的方法降低了开裂风险。

综上所述,国内研究大多集中于道床板和底座板凹槽,针对施工期CRTSⅢ型现浇底座板整体结构横向裂缝控制的研究较少,而底座裂缝的产生对轨道结构有较大影响,目前我国高速铁路里程超30 000 km,基于裂缝的普遍性,急需研究底座板横向裂缝的产生机理和有效控制裂缝的方法。

1 项目概况

1.1 项目简介

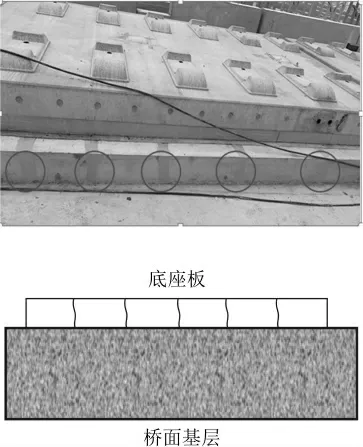

某高速铁路特大斜拉桥位于长江下游河段,当地属于亚热带季风气候,冬冷夏热,四季分明,施工期为6~9 月,高铁轨枕结构采用CRTSⅢ型无砟轨道技术,基层凿毛并植筋,安装钢制模板,底座板采用现浇混凝土成型,混凝土等级C40,相邻接缝处设置伸缩缝,单块底座板结构尺寸为:长6 m、宽3 m、厚0.18 m。施工现场全景以及底座板施工照片如图1 所示。

图1 施工现场全景以及底座板施工照片

1.2 异常情况说明

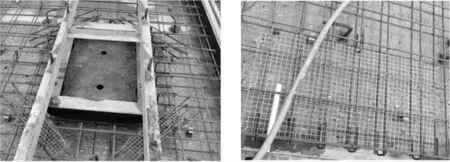

2022 年6 月14 日,采用47 m 天泵浇筑底座板,混凝土坍落度(180±20)mm,采用振捣棒机械振捣,人工初次抹面,待混凝土终凝前采用人工二次抹面,终凝后洒水并覆盖养护膜自然养护,14 d 后拆除养护措施后出现垂直于长度方向的贯穿裂缝,且裂缝间距相近,平均每段底座板有5 条裂缝,宽度0.1~0.3 mm,如图2 所示。针对该裂缝,项目部初步采用局部设置加强筋的方法(见图3),但施工后裂缝控制效果仍无改善。

图2 底座板裂缝分布与示意

图3 底座板加强筋分布

2 开裂分析

为分析裂缝产生原因,主要从原材料、配合比、施工工艺和抗裂验算等方面进行剖析。

2.1 原材料

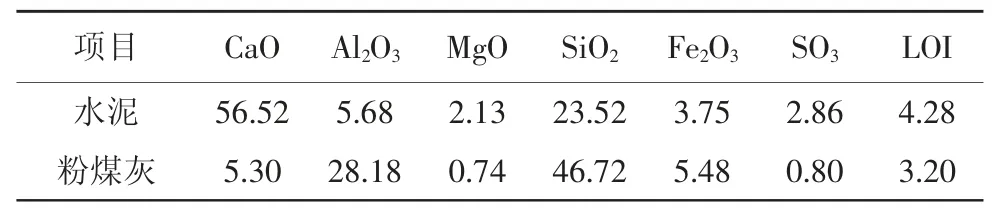

胶凝材料:P·O42.5 华新水泥、F 类Ⅱ级粉煤灰,主要化学成分见表1;砂:水洗优质河砂,Ⅱ区中砂,含泥量1.3%;碎石:分别为5~16 mm 小石和16~25 mm 大石,含泥量0.3%;聚羧酸高性能减水剂:固含量20%,减水率大于25%。

表1 胶凝材料的主要化学成分%

从砂石骨料与胶凝材料检测结果看,胶凝材料以及骨料均为优质品,品质良好。

2.2 原始配合比

为从根源上分析裂缝产生的原因,针对所用原材料匹配的生产混凝土配合比,检查水胶比、砂率和胶材用量等关联参数。C40 混凝土配合比(kg/m3)为:m(水泥)∶m(粉煤灰)∶m(大石)∶m(小石)∶m(河砂)∶m(减水剂)∶m(水)=287∶123∶776∶330∶736∶4.05∶144,从配合比来看,级配和砂率(40%)均在合理范围内,虽然掺30%粉煤灰,一定程度上抑制了混凝土的自收缩,但水胶比较小(0.35),混凝土自收缩占比大。

2.3 施工工艺

从前述施工工艺上看,泵送混凝土和易性控制在合理范围内,振捣与抹面工艺并无异常,终凝后的养护时间与龄期也符合TZ 210—2018《铁路混凝土工程施工技术指南》要求。

2.4 抗裂相关试验与计算

由上述可知,混凝土的开裂时间为14 d 拆除养护后出现,但工程条件为非标准养护条件,因此需考虑等效龄期,进行28 d 的抗裂验算更恰当。为计算混凝土的综合当量温差,进行了如下试验与计算。

(1)温度试验

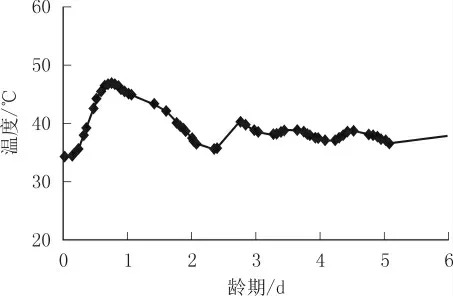

通过在结构型心中埋入测温线得到的基准组温度历程如图4 所示,项目所在地当期平均环境温度为30~35 ℃,初始入模温度为34.4 ℃,温峰值为47.0 ℃,48 h 后降至室温。

图4 中心温度发展曲线

(2)自生收缩试验

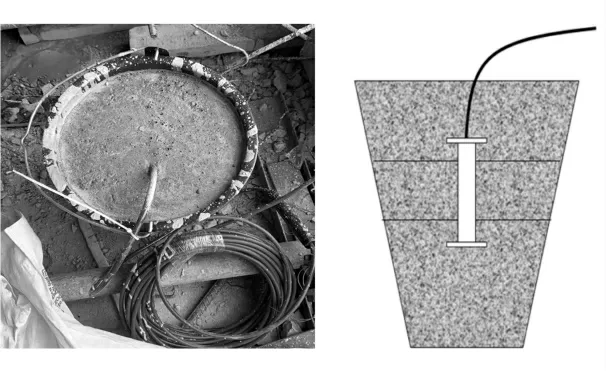

为监测混凝土的自生收缩,在施工现场浇筑混凝土的同时,将振弦式应变计埋入专用混凝土无应力桶(见图5),现场取样,并采用同条件进行养护。无线自动采集,监测混凝土收缩,通过监测数据得到自生收缩曲线。结合王铁梦收缩公式模型[3],通过系数选择与修正得到拟合曲线,如图6 所示。

图5 无应力桶与应变计预埋试验

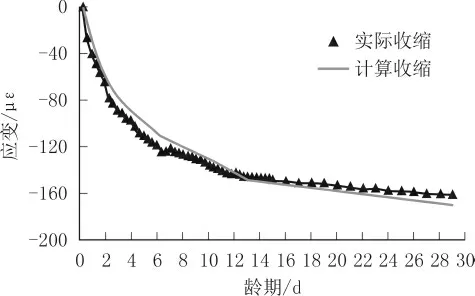

图6 基准混凝土自生收缩历程

式中:εy(t)——任意时间t(d)的收缩,10-6;

εy0——标准状态极限收缩,取400×10-6;

M1~M11——非标准条件的修正系数,通过查表及系数调整后所得M1·M2·M3…M11终值为0.69;

b——经验系数,根据拟合规律取0.03~0.04。

由图6 可知,基准混凝土12 d 时自生收缩趋近于平稳,28 d 收缩极限为160.5 με。将混凝土的收缩转化为当量温度按式(2)计算,计算得当量收缩温度为16.0 ℃。

式中:α——混凝土热膨胀系数,取10.0×10-6。

(3)抗裂验算

因该结构为薄壁结构,里表温差引起的自约束应力可以忽略,可根据GB 50496—2018《大体积混凝土施工标准》,外约束应力公式(3)计算28 d 拉应力。

式中:σx(t)——龄期为t时的外约束拉应力,MPa;

μ——泊松比,取0.15;

△T2i(t)——混凝土综合降温差,根据测温结果,综合降温差为14.0 ℃,加上收缩当量温度后该值为30.0 ℃;

Ei(t)——当龄期弹性模量,MPa,查表取28 d 标准值为32 500 MPa;

Ri(t)——外约束系数,其中L=6 m,H=0.18 m,因约束面为已硬化28 d 且凿毛植筋后的桥面混凝土,故取Cx=1.5 N/mm3,经式(3)计算Ri(t)=0.59;

Hi(t,τ)——应力松弛系数,不但与加荷龄期有关,还与荷载持续时间有关,涉及到叠加原理,计算过程复杂,且相关标准中查表计算较为宽泛,难以直接引用,本文参考文献[13-15]中所述方法,计算得到Hi(t,τ)=0.42。

通过上述已知参数,计算得到σx(28 d)=2.84 MPa,取C40混凝土28 d 极限标准抗拉强度2.39 MPa。则抗裂安全系数K=2.39÷2.84=0.84<1.15,存在开裂风险,与实际开裂相符。

综上所述,结合裂缝出现的时间与走向判断裂缝类型属于收缩裂缝,收缩受到凿毛基面与植筋、双层主筋的约束产生拉应力,拉应力超过当期混凝土抗拉强度而开裂。

3 抗裂材料选择及试验实施

3.1 材料选择

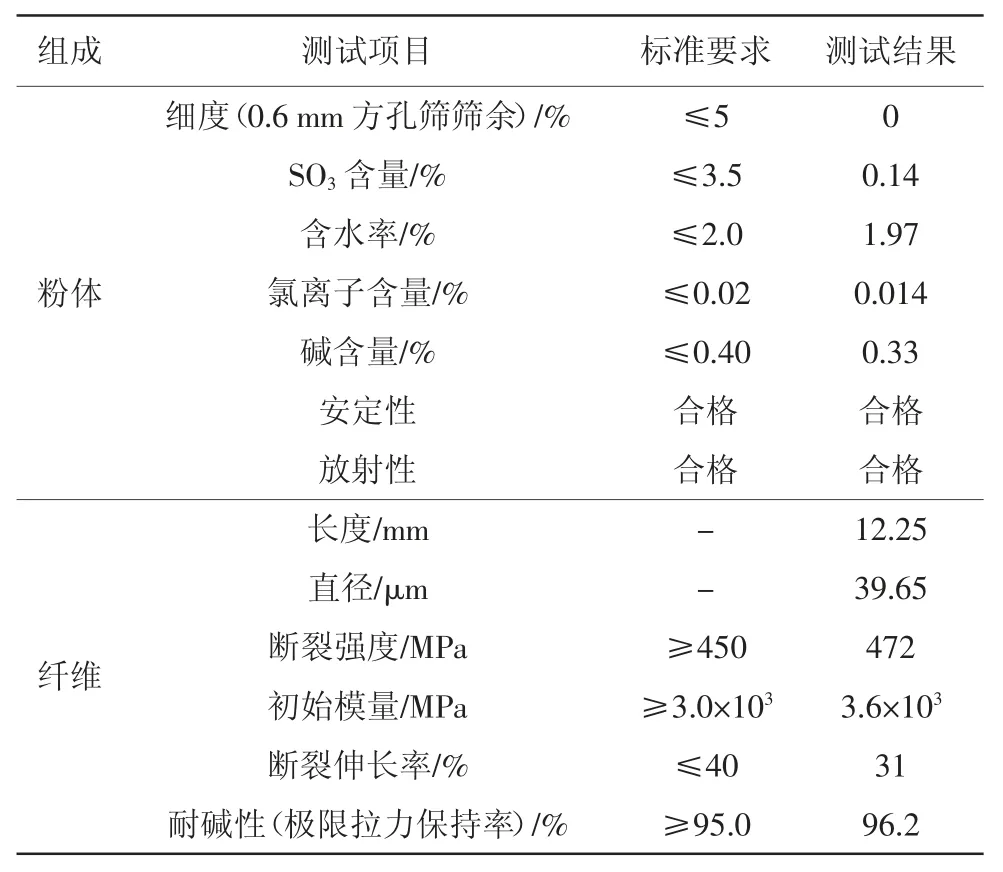

基于裂缝的特征,在混凝土中掺入兼具抗裂、减缩和增强密实作用的高性能纤维抗裂复合材料SY-COM,该材料为混凝土工程抗裂抗渗的一种新型复合功能材料,含有高性能聚合物纤维材料、纳米改性材料和多种活性材料,通过多重组分材料复配产生的叠加效应有效抑制混凝土全过程裂缝。参考T/CECS 10001—2019《用于混凝土中的防裂抗渗复合材料》,材料的主要技术指标如表2 所示。

表2 SY-COM 纤维复合材料的主要技术指标

3.2 试验方法

采用武汉三源特种建材有限责任公司生产的SY-COM型高性能纤维抗裂复合材料,为验证该材料的真实性能,减少实际生产中不稳定因素,投入生产前验证该材料的性能。根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试混凝土的抗压和劈裂抗拉强度,按T/CECS 10001—2019 进行结果评定。参考GB/T 50082—2009《普通混凝土长期性能和耐久性标准》进行刀口诱导抗裂试验,采用尺寸为800 mm×600 mm×100 mm 的平面薄板模具,内含7 条裂缝诱导器;通过调节风扇速率,使试件表面中心处风速不小于5 m/s。

3.3 混凝土试验配合比

基准组混凝土配合比(kg/m3)为:m(水泥)∶m(粉煤灰)∶m(大石)∶m(小石)∶m(河砂)∶m(减水剂)∶m(水)=287∶123∶776∶330∶736∶4.10∶144,SY-COM 外掺方式加入,掺量为1.0 kg/m3,作为对比组。通过微调减水剂用量,确保满足现场施工条件与性能要求,控制各组混凝土的坍落度为(180±20)mm。

3.4 试验结果分析

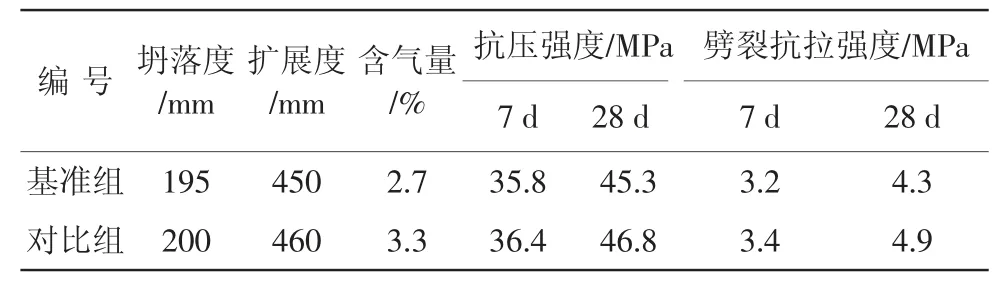

2 组混凝土的主要物理力学性能测试结果见表3。

表3 2 组混凝土的主要物理力学性能

3.4.1 对工作性能的影响

由表3 可知,掺加SY-COM 有助于提高混凝土拌合物的坍落度和扩展度,混凝土的含气量稍有增加。这是因为其中含有高分子聚合物保水组份,水解后形成的水分子链可以使混凝土水分布更加均匀,同时在水化初期保留水分,减小塑性阶段水分蒸发速率,降低混凝土内部毛细管负压,后期逐渐释放,提高混凝土的流动性,使得混凝土泵送更加流畅。

3.4.2 对抗压和劈裂抗拉强度的影响

由表3 可知:

(1)对比组的7、28 d 抗压强度略高于基准组,原因在于SY-COM 中的纳米活性组分具有晶核和改善纤维性能的双重作用,晶核作用可改变水泥水化过程和水化产物的颗粒形貌及空间排列,降低界面区的取向程度,增强物质间的粘结力,改善水泥石及界面过渡区,细化水泥石中的孔径;同时纳米活性材料能有效吸附在纤维表面,增加纤维表面的粗糙度,提高纤维与水泥基体粘结力,削弱纤维与混凝土界面层中由水膜形成的疏松网状结构,使得抗压强度提高,7、28 d 抗压强度比分别为102%、103%,均符合T/CECS 10001—2019 的要求(≥90%)。

(2)对比组的7、28 d 劈裂抗拉强度均高于基准组,原因在于纤维与水泥基体间产生的拉拔作用,提高了混凝土的劈裂抗拉强度,28 d 劈裂抗拉强度比为114%,符合T/CECS 10001—2019 的要求(≥100%)。由文献[3]可知,混凝土劈裂抗拉强度与真实抗拉强度具有一定误差,抗裂验算时不可直接引用,但是试验的抗拉强度增长率可以有一定参考作用。

3.4.3 对抗裂性能的影响

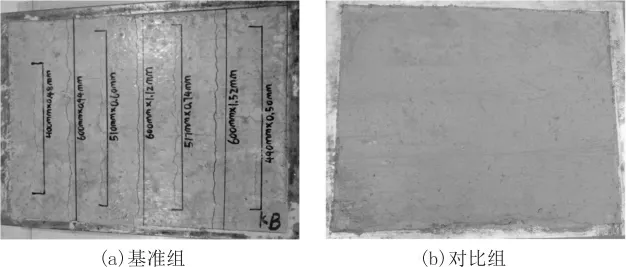

2 组混凝土的刀口诱导抗裂试验结果如图7 所示。

图7 2 组混凝土的刀口诱导抗裂试验结果

由图7 可知,基准组共出现7 条平行于刀口的裂缝,而对比组始终未出现裂缝,根据长度与开裂面积,结合裂缝降低系数η 计算公式:

式中:Amer——基准组混凝土的裂缝总面积,mm2/m2;Afer——对比组混凝土的裂缝总面积,mm2/m2。

统计得到基准组混凝土的裂缝总面积Amer=2465 mm2/m2,计算对比组的裂缝降低系数η=100%,符合T/CECS 10001—2019 的要求(≥80%),评定结果为Ⅰ级。高性能纤维抗裂复合材料可有效抑制混凝土早期收缩裂缝的产生,可进一步通过实际生产验证其效果。

4 工程应用

4.1 混凝土质量控制

为确保混凝土生产的质量稳定性,采用对讲机与视频监控技术确保精准投料,并适当延长搅拌时间,使纤维等功能组分充分拌和,分布均匀。混凝土施工养护按照原设计方法执行。

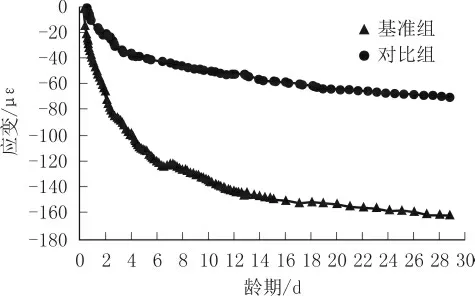

4.2 混凝土自生收缩对比(见图8)

图8 混凝土的自生收缩历程

由图8 可知:混凝土7 d 内自生收缩(包含干燥收缩和自收缩)速率较快,之后趋于平稳,这是因为水泥水化放热反应集中在该阶段,水化反应消耗水分造成混凝土内部相对湿度降低,导致毛细管凹液面半径曲率减小,毛细负压增大,故该阶段收缩占比较大,这与混凝土强度发展规律类似,7 d 强度达到28 d 强度的80%,基准组7 d 收缩达到123.3 με,占28 d收缩的76.9%。

而掺SY-COM 对比组混凝土自生收缩变形幅度显著小于基准组,28 d 收缩为70.3 με,相较基准组减小了90.2 με,降低幅度为56.2%,减缩效果显著,一方面在于抗裂纤维具有可以在混凝土内部均匀分布,减少水分外溢挥发通道,且分散混凝土因毛细管失水负压产生的应力,从而减少收缩,另一方面,功能复合粉体活性组分能够与水泥水化产物Ca(OH)2反应,并在化合物的激发下发生二次水化反应生成具有胶凝性的产物,水化产生的结晶体和凝胶填充在混凝土内部毛细孔道和微裂缝中,切断和阻塞混凝土内部的贯通孔和裂缝,减少有害孔,从而进一步降低收缩,此外,其中的减缩功能成分能增大孔隙水黏度,增强水在混凝土胶体中的吸附作用,且能降低孔隙水的表面张力,减少毛细负压应力,进一步减少收缩。

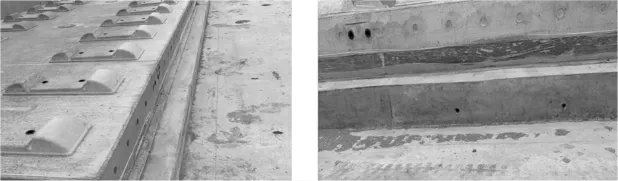

4.3 工程应用效果对比与验证

根据上述掺SY-COM 的配合比进行工程应用实施,共浇筑14 段底座板,共排查60 d,始终未出现任何裂缝,如图9 所示。

图9 工程应用效果

为量化方案的可行性,将前面所述试验结果代入抗裂验算公式进行验证,掺SY-COM 后混凝土28 d 的自生收缩为70.3 με,通过式(1)计算得到其当量收缩温度为7.0 ℃,其他条件不变,将该结果代入式(3),得到σx(t)=1.99 MPa。则抗裂安全系数K=(2.39×1.14)÷1.99=1.37>1.15,该结果在抗裂安全范围内,该方案可行,抗裂安全系数较原方案提高了63.1%。

综上可知,与原方案相比,高性能纤维复合材料可显著降低混凝土的自生收缩变形,同时一定程度提高了抗拉强度,提高了抗裂安全系数,使方案得到了验证,提高了结构安全性,也降低了长期维护成本,对于提高混凝土结构耐久性和预防服役期结构开裂具有重要意义。

5 结 论

(1)从原材料、配合比、施工工艺、开裂规律和抗裂验算等方面对底座板开裂原因进行了剖析,判断该类裂缝属于收缩裂缝,混凝土收缩受到凿毛基面与植筋、双层主筋的约束产生拉应力,拉应力超过当期混凝土抗拉强度而开裂。

(2)在混凝土中引入兼具抗裂、减缩和增强密实作用的高性能纤维抗裂复合材料SY-COM,进行了一系列室内试验,结果表明:混凝土拌合物的坍落度和扩展度增大,含气量稍有增加,对于混凝土施工无不利影响;同时,一定程度上提高了抗压和劈裂抗拉强度;早期刀口诱导抗裂试验表明,该材料显著了降低了开裂面积。

(3)对高性能纤维抗裂复合材料进行了工程应用,通过自生收缩试验、抗裂验算和效果对比,结果表明:掺入高性能纤维抗裂复合材料后,混凝土自生收缩降低了56.2%,抗裂安全系数提高了63.1%,显著提高了抗裂性能。