废旧涤纶纺织品的回收利用技术

罗立滨,陈溶,孙晓丽,肖荔人

(1.福建师范大学化学与材料学院,福建省高分子材料重点实验室,福建 福州 350007;2.福建师范大学环境与资源学院,碳中和现代产业学院,福建 福州 350007;3.聚合物资源绿色循环利用教育部工程研究中心,福建 福州 350007)

随着社会飞速发展和生产水平的提高,人们日益注重生活品质,对纺织品的需求量也在不断提高。作为全球最大的纺织服装生产国和消费国,我国纤维消费总量超过5 500 万t/a 且每年以约10%速度快速地增长[1]。庞大的消费量也带来了大量的废弃纺织品,每年产生的废弃纺织品超2 600 万t。据统计,2021 年我国废旧纺织品回收利用量只有456.5 万t,回收利用率仅20%左右[2]。绝大部分的废旧纺织品以填埋和焚烧的形式处置,两种方法效能低、污染高,导致了严重的资源和环境问题,迫切要求建立健全废旧纺织品的绿色循环利用体系,提高废旧纺织品的循环利用率,推进纺织服装行业的绿色可持续发展。

我国十分重视废旧纺织品绿色循环体系的建立,发布了一系列意见和政策。2022 年4 月,国家发改委、商务部、工信部联合发布《关于加快推进废旧纺织品循环利用的实施意见》(发改环资[2022]526 号),要求“到2025 年,废旧纺织品循环利用体系初步建立,循环利用能力大幅提升,废旧纺织品循环利用率达到25%,废旧纺织品再生纤维产量达到200 万t。到2030 年,建成较为完善的废旧纺织品循环利用体系,废旧纺织品循环利用率达到30%,废旧纺织品再生纤维产量达到300 万t”;4 月22 日,工信部、发改委两部委联合发布《关于化纤工业高质量发展的指导意见》,将“推进绿色低碳转型” 作为化纤工业高质量发展的5 项重点任务之一,提出“化纤工业绿色发展,循环低碳的基本原则,坚持节能降碳优先,加强废旧资源综合利用,扩大绿色纤维生产,构建清洁、低碳、循环的绿色制造体系。”

纺织品的种类较多,形式多样。根据纤维成分不同,纺织品可分成以天然纤维为主的纺织品和以化学纤维为主的纺织品两大类。其中,化学纤维由于优异的性能和低廉的成本,在纺织品消费市场中占据主导地位,远超天然纤维。常见的化学纤维包括(涤纶、锦纶、腈纶、维伦、氯纶、丙纶、氨纶等,其中涤纶,聚对苯二甲酸乙二醇酯,PET),由于其耐久性好、易护理、防皱等优异性能在化纤中占比最大,达到90%[3]。因此,实现废旧涤纶纺织品的循环利用对建立废旧纺织品循环利用体系十分关键。

人们针对废旧涤纶纺织品的循环利用技术开展了大量的研究,已形成物理回收、化学回收、生物回收和物理化学回收等技术,部分技术已实现产业化。针对废旧涤纶纺织品,综述了其各种循环利用技术,为废旧纺织品的循环利用体系的建立提供理论支撑。

1 废旧涤纶纺织品的物理回收

废旧纺织品的物理回收途径主要有直接使用、开松再利用和熔融再生等。保存较完好的废旧衣物经臭氧、紫外等方式消毒杀菌之后可以作为二手衣物直接使用,这种方式在国外发达国家较为常见。其次,废旧衣物可经简单清洁剪碎后,加工制成抹布、拖布等产品。这两种物理回收方式流程短、简单易行且能耗低,可有效延长废旧衣物的生命周期。但大部分消费后的废旧纺织品品质无法达到上述直接利用的要求,这类废旧纺织品主要通过开松再利用方法进行回收。开松再利用法,又叫机械开松法,适用于大多数由纤维构成的纺织品。该方法将收集的废旧纺织品去除拉链、纽扣等硬质材料,简单清洁后利用碎布机将其切割成尺寸较均一的布条,将布条投入撕破机中经多次撕裂和精密开松后可以得到长度较长、损伤较小的再生开松纤维。

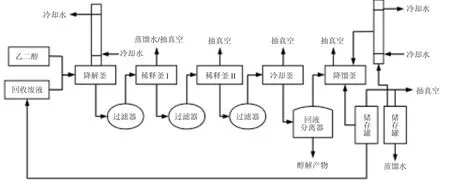

废旧涤纶织物开松再利用的工艺流程图如图1 所示。开松再生纤维可用作沙发、玩具等产品的填充物,也可用于生产非织造再生复合材料。将开松好的纤维束梳理成单纤维组成的薄网,纤维束单向梳理的过程可以去除杂质。这些薄网进一步堆叠增加密度和厚度成为厚纤网,然后经过水刺、针刺或化学粘合等方法加固最终得到非织造布。该方式投资少,工艺较为简单,产业化应用广泛。还可结合其他技术提高非织造材料性能,例如,通过非织造工艺和热压成型技术结合制备的非织造再生复合材料,可以显著提高其力学性能、调控孔径结构,使其具备吸声、隔热功能,可广泛应用于建筑、装饰等领域[4]。

图1 废旧涤纶织物开松再利用的工艺流程图

开松涤纶纤维经耐碱改性后可用作增强材料[5-6]。开松涤纶纤维通过桥接作用与孔隙分布细化作用等使材料的拉伸强度、抗弯曲、抗老化等方面性能显著提高[7]。相对于传统的高性能PVA/PE 纤维改性混凝土,再生开松涤纶纤维增强混凝土材料成本低,具有更广泛的应用前景。开松涤纶纤维对水泥基材料也具有良好的增强作用,1.25%的开松涤纶纤维添加量可以使水泥基材料的抗剪切承载力提高43.5%[8];开松涤纶纤维用于沥青混合料中可以显著提高材料的疲劳寿命,0.5%开松涤纶投加量就可以使沥青材料的疲劳寿命提高34%[9]。

废旧涤纶的熔融再生是指将切割后的涤纶布块经压实后输入螺杆挤出机中直接熔融纺丝,这种方式得到的再生纤维产品的品质取决于回收涤纶废料的质量。

废旧纺织品的直接利用和开松再利用成本低、能耗低、过程简单,适用于处理大规模废旧涤纶。但得到的开松纤维品质较低,一般作为填充物、低值产品的原料或增强材料等。未来针对废旧涤纶物理回收工艺的改进应着眼于减少加工过程中强机械外力对废旧涤纶的破坏作用,减少涤纶织物加工过程中的性能劣化。

2 废旧涤纶纺织品的化学回收

化学回收法主要通过化学反应使聚合物完全或部分解聚,得到的单体或低聚物经提纯后重新聚合成纤维原料或其他高值产品。常见的化学回收法包括醇解法、糖酵解法、水解法以及胺解法等。

甲醇醇解法是当下应用较广泛的化学回收方法,在高温高压和醋酸锌、乙酸镁、乙酸钴或二氧化铅等催化剂的催化下,在甲醇中对涤纶织物进行醇解得到以对苯二甲酸二甲酯(DMT)为主的产物,提纯后的DMT与乙二醇(EG)通过酯交换法可以得到BHET 并聚合成为纺丝用PET 切片[10]。

糖酵解法是以乙二醇为醇解剂,Shukla 等以废旧涤纶纤维为原料,0.3%~0.6%硫酸钠作为催化剂,在PET∶EG 摩尔比1∶6 的条件下反应8 h 解聚,经浓缩冷却得到对苯二甲酸乙二醇酯(BHET)白色晶体[11]。除重新聚合制备PET 外,BHET 还可作为原料用于制备季铵化合物作为纤维生产的柔软剂使用。

水解法是指涤纶织物以水为介质,在一定反应条件下发生的解聚反应。主要分为酸性水解法、碱性水解法和中性水解法。酸性水解的降解效率与硫酸浓度相关[12];碱性水解法可将聚酯织物降解为乙二醇和对苯二甲酸盐[13],且加入相转移催化剂可以实现温和条件下的完全解聚[14];中性水解法无需酸碱溶液充当催化剂,在240~280 ℃之间,特定气压氛围下,通过蒸汽水解PET 得到精对苯二甲酸(PTA)和EG,但产物EG 的纯度低,后续提纯难[15]。

胺解法是利用活性较高的胺基来促进涤纶织物解聚,通常以甲胺、乙胺、乙醇胺为胺解剂[16-17],得到PTA 和EG 为主的产物;在胺解剂存在的条件下再加入乙酸作为催化剂进行解聚,得到产物以双(2-羟基亚乙基)对苯二甲酰胺为主,纯度较高[18];废旧涤纶织物与氨气反应生成对苯二胺,可用于生成化妆品等材料的中间体的合成[19]。

化学回收法中,甲醇醇解法虽然工艺流程长、投资成本高,但产物易分离纯化,产品品质高,经过多年实验研究实现了规模化的应用。碱性水解法在解聚的同时能够分离涤棉混纺织物,在较为温和的条件下实现废旧涤纶织物的完全解聚。中性水解法对环境友好,但高温高压的反应条件能耗高、对设备的要求也高。胺解法的工艺成本和能耗低廉,易于提纯聚合物及单体,已有部分胺解法应用于纤维的产业化加工。废旧涤纶的化学回收应着眼于构建涤纶醇解的温和体系、优化单体的分离提纯工艺等。

3 生物回收

近年来,生物回收法回收废旧涤纶工艺也在逐渐兴起。日本学者从Ideonella sakaiensis 201-F6 细菌中分离出PETase 水解酶,PET 在经过10 h 以上酶降解后,可将90%的废旧PET 分解为TPA,并且成本较低[20]。Carbios 公司利用该细菌试制了生物循环工艺系统,将聚酯纤维废料、水和该酶在65 ℃反应16 h,将废旧聚酯纤维完全转化得到PTA 和单乙二醇,用于重新制造涤纶纤维。但是,生物回收的产业化还需要进一步探索。

4 废旧涤纶纺织品的物理化学回收

物理回收具有低成本的优势,但多为降级回收,再生产品附加值低。化学回收法可获得高品质再生产品,实现废旧涤纶织物的“闭环”循环利用,但是存在工艺条件苛刻、工艺流程长、能耗和成本高等问题。因此,物理化学回收法应运而生。物理化学法将物理熔融再生与化学提质增黏相结合,在保持较低生产成本的前提下得到高品质的聚酯产品。废旧涤纶织物存在体积大、密度低、难以高效进料等问题,织物颜色严重影响再生产品的颜色和品质[21],因此废旧涤纶织物首先需要进行致密化处理和脱色处理。

4.1 致密化处理

目前常用的致密化处理方式分成3 种:磨盘造粒、团粒和单螺杆挤出。使用磨盘造粒时,机腔内的废旧涤纶织物在较高的温度和磨盘的强摩擦挤压力下被塑化压实,再进行冷却、定型、造粒等获得聚酯泡料。团粒是指涤纶织物在团粒机中通过高速摩擦和机器自热升温,在废旧涤纶达到熔融态时加入少量水使涤纶熔体收缩团粒的过程。单螺杆挤出造粒是将聚酯纤维加热至熔融温度之上通过螺杆挤压、致密挤出造粒。张林等[22]对不同致密化处理挤出工艺中涤纶降解情况进行了研究,发现在相同条件下,单螺杆挤出涤纶时,产物的特性黏度降低较少,且涤纶的含水率和螺杆内停留时间都会对涤纶造成不同程度的降解。

4.2 脱色处理

为提高再生产品价值,可利用有机溶剂去除附着在涤纶织物的色素、颜料。二甲基亚砜(DMSO)、乙二醇、臭氧、DMF 等对涤纶织物都有良好的脱色效果[23-24]。选择DMSO 作为脱色剂对涤纶织物进行脱色时,涤纶织物与DMSO 摩尔比1∶15,温度130~140 ℃之间处理10 min,脱色率可达47.38%。此外,DMSO 在185~194 ℃之间能溶解涤纶织物,而不能溶解棉织物,利用该特性能够分离混纺织物中的涤纶与棉组分;以乙二醇作为脱色剂,利用乙二醇与染料相似相溶的特性,涤纶织物与乙二醇质量比1∶20,180 ℃条件下反应40 min,脱色效率可达93.64%;选择臭氧作为脱色剂时,利用其强氧化性破坏染料的发色基团,也可达到脱色目的。

4.3 增黏处理

废旧涤纶的降解和熔体黏度低是限制其高值利用的主要因素,可通过化学法提高分子链的长度从而实现废旧涤纶的增黏。目前常见的化学法增黏方式有扩链增黏、固相缩聚、液相增黏等。

4.3.1 扩链增黏

扩链增黏主要通过扩链剂的添加实现。通过扩链剂与涤纶官能团之间的化学反应使分子链增长、分子量提高,从而提高涤纶的加工性和可纺性。目前,常见的扩链剂种类包括环氧类、酸酐类、异氰酸酯类、恶唑啉类等[25]。

通过环氧类扩链剂对废旧涤纶织物进行扩链时,环氧基团优先与PET 端羧基发生加成反应提高链长,从而使分子量增大,达到增黏的目的。朱花竹等[26]比较了HDE(1,6-乙二醇二缩水甘油醚)、BDE(1,4-丁二醇二缩水甘油醚)、GDE(乙二醇二缩水甘油醚)、巴斯夫扩链剂ADR-4370S 4 类环氧扩链剂的增黏效果。其中HDE 增黏的再生涤纶特性黏度提升最大,特性黏度从0.588 dL/g 提高至0.720 dL/g,且HDE 市场价格较低,是适合产业化的一类环氧扩链剂;使用酸酐类扩链剂时,酸酐基团与PET 端羟基发生加成反应。例如,以均苯四甲酸二酐(PMDA)为扩链剂,废旧涤纶的特性黏度在300 s 的短暂共混后可从0.631 dL/g 提高至0.784 dL/g,且再生聚酯的储能模量、损耗模量、熔体黏度均明显增强;异氰酸类扩链剂与羧基或羟基均可反应[27]。当前,常用的异氰酸酯类扩链剂有4,4-二苯基甲基二异氰酸酯(MDI)、1,6-二异氰酸酯(HDI)等;恶唑啉类扩链剂中的双键五元杂环与涤纶织物分子链中的羧基基团发生加成反应提高分子量,在含羧基的共混体系中也可以作为相容剂进行增容[28]。但恶唑啉类扩链剂价格较高,目前3-恶唑啉、4-恶唑啉等都仅适用于实验室研究。不同扩链剂的增黏效果如表1 所示。

4.4 固相缩聚

固相缩聚是指将废旧聚酯升温至玻璃化转变温度Tg 以上、熔融温度Tm 以下,保持链段具有较高活性的前提下,未被规整排列进有序晶区的分子链端基与酯键发生酯交换反应与酯化反应,提高分子链的长度、黏度以及分子量等[33]。

史天娇等[34]探究了多种因素对固相缩聚产能及效率的影响,以废旧涤纶军装为原料进行固相缩聚。研究表明,产品的特性黏度与缩聚时间、真空度、缩聚次数相关。废旧聚酯军装原料经过熔融造粒后特性黏度降为0.48 dL/g,在215 ℃下缩聚12 h 后提高至0.53 dL/g,缩聚20 h 后提高至0.66 dL/g;在真空度40 Pa 的条件下缩聚20 h,特性黏度提升至0.633 dL/g,增大真空度至4 Pa 后,特性黏度提升至0.660 dL/g;一次熔融缩聚,废旧聚酯军装的特性黏度提升至0.633 dL/g,完成第二次熔融造粒缩聚后特性黏度稍有下降至0.584 dL/g,第三周期后降低至0.546 dL/g。长期保持高温状态会导致聚酯降解严重,影响产物品质。固相缩聚不适合多次循环。图2 是连续式固相缩聚工艺图。该工艺主要是将分子量较低的PET 预聚体加热至玻璃化转变温度以上熔融温度以下,此时PET 分子链端基在惰性气体中加热获得活化能,发生链增长反应,同时析出小分子副产物,通过除尘器排出系统,再经过冷却器后得到高分子量PET 产品。

固相增黏的工艺条件要求高,反应周期长,生产效率较低。但固相缩聚的反应温度低于涤纶的熔融温度,对产品的降解程度低。

4.5 液相增黏

液相增黏是将涤纶加热至熔融状态进行缩聚增黏,在催化剂的作用下聚合生成高分子量聚合物的方法,利用真空条件脱挥带走小分子产物,促进链的增长。相较于固相缩聚,液相增黏时PET 链段处于熔融状态运动能力强,链增长速率快,聚酯熔体的分子量分布窄,可直接纺丝[35]。

乙二醇在液相缩聚工艺中有优异的表现。Chen 等以回收PET 为原料、乙二醇为醇解剂、醋酸钴为催化剂,系统地对醇解时间、温度以及催化剂用量对醇解效果的影响进行研究。结果表明,在190 ℃下醇解时,效率随着反应时间的增加而提高;在0.002 mol 乙酸钴的催化作用下,190 ℃醇解1.5 h 时转化率接近100%[36-37]。经过液相增黏得到的再生涤纶纤维强度可以达到7.51 cN/dtex,断裂伸长率为14.4%。

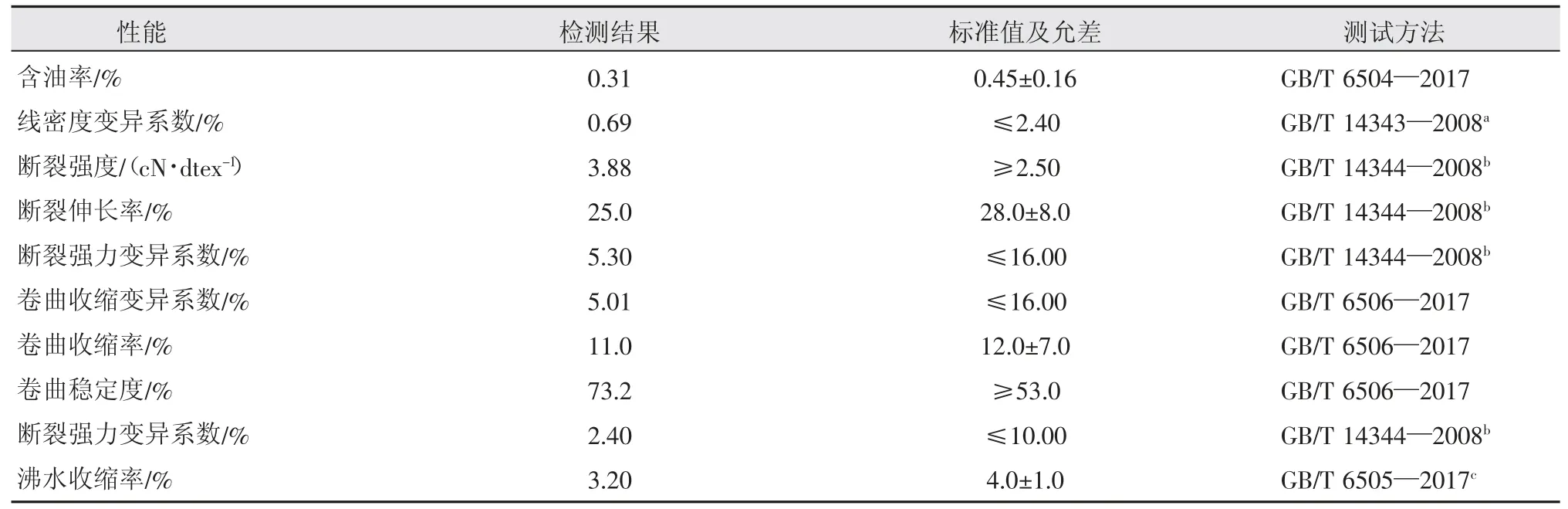

液相增黏要求反应在270 ℃以上保持至少1 h,高温会产生少量小分子产物,在缩聚过程加入特殊的改性剂或助剂,可以抑制副反应产生,提高熔体可纺性。废旧涤纶织物液相增黏工艺已经实现了产业化,工艺过程如图3 所示,可分成4 个部分:第一部分在降解釜中通过乙二醇对涤纶进行降解,第二部分是利用过滤器和稀释釜通过抽真空脱挥、多次提纯,第三部分是通过冷却釜实现醇解产物的固液分离,最后一部分通过蒸馏釜回收醇解废液,可重新回用。

图3 废旧涤纶织物液相增黏工艺示意图

5 废旧涤纶回收利用的典型案例

我国涤纶的物理回收以苍南地区为代表,以物理开松为主进行回收,每年可以消化掉大量的废旧纺织品,得到的开松纤维多作为填充物重新利用[38]。

浙江佳人新材料有限公司通过运用GREEN CIRCLE 循环回收系统,将废旧服装、边角料等废旧聚酯初始原料通过EG 醇解得到BHET,BHET 继续与甲醇在60 ℃反应得到高纯度对苯二甲酸二甲酯(DMT),DMT继而聚合并纺丝成纤维,实现从衣服到衣服的“闭环”循环。企业废旧纺织品年处理量达4 万t,年产再生产品3 万t,每年减少CO2排放4.6 万t。

美国ambercycle 公司,以废旧纺织品为原料通过生物回收法,利用ambercycle 技术,将聚酯纤维降解为对苯二甲酸,与天然纤维、色素等杂质分离得到纯净的纤维,通过螺杆重新造粒应用于cycora 织物的生产,且cycora 织物性能满足高端纺织品的要求。ambercycle技术提高了废旧纺织品的生命周期,实现了纤维的“闭环”循环利用[39]。

宁波大发化纤公司是我国物理化学回收法回收废旧纺织品的代表,以废旧涤纶织物为原料,通过“醇解—脱挥—聚合”工艺得到再生聚酯。通过该方法获得的循环再利用二维有色涤纶短纤维,强度可达到2.2 cN/dtex 以上,广泛应用于沙发、玩具、汽车内饰等领域,实现了废旧涤纶织物的高值利用。以年消纳10 万t废旧涤纶计算,宁波大发化纤每年相当于节约60 万t石油资源,减少CO2排放32 万t[40]。

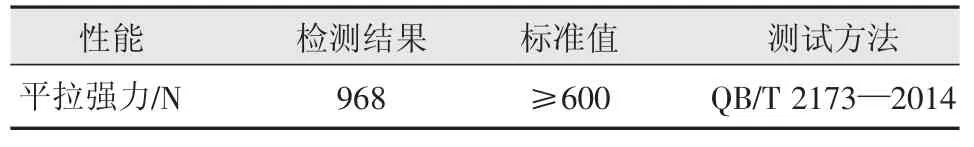

福建省百川资源再生科技股份有限公司利用液相增黏工艺,以废旧涤纶织物为原料,通过磨盘造粒机和团粒机得到再生泡料,结合醇解、脱挥除杂和缩聚工艺,经过原位反应增黏得到特性黏度稳定在0.72~0.74 dL/g 的纤维源再生聚酯颗粒。在国家重点研发计划“固废资源化”重点专项“东南轻工建材特色产业集聚区固废综合利用集成示范”项目的支持下,福建师范大学和百川公司联合攻关,实现了以30%纤维源再生聚酯颗粒代替矿泉水瓶片为原料生产免染再生彩纱,免染再生彩纱性能如表2 所示,其断裂强度可达3.88 cN/dtex,断裂伸长率达25%。力学性能、卷曲性能和含油率等方面均满足FZ/T 54096—2017 标准。实现了以100%纤维源再生聚酯颗粒为原料生产再生聚酯单丝,用于生产拉链产品满足QB/T 2173—2014,性能指标如表3 所示。

表2 30%纤维源再生聚酯颗粒替代再生瓶片为原料生产免染再生彩纱性能表

表3 再生聚酯拉链性能表

6 结语

废旧涤纶纺织品量大面广、来源多样,成分繁杂,虽已形成多种回收利用技术,但是仍存在回收渠道不通畅,再生企业规模小、盈利性弱,循环利用率较低等问题。构建废旧纺织品的回收物流体系,建设废旧纺织品回收利用工业园区,加强资源循环领域的科研平台及人才建设,可有效推进废旧纺织品的综合利用率提升,促进纺织服装行业的可持续发展。