基于统一曲线法的反应堆压力容器防脆断承压热冲击分析

杜爱国,杨兴旺,施春丰,马连骥

(江苏核电有限公司,江苏 连云港 222042)

田湾核电厂3、4 号机组是我国从俄罗斯引进的VVER-1000 型机组,反应堆为V-428 型。反应堆压力容器是核反应堆中不可替换的关键设备,设计寿命受材料辐照脆化和潜在的承压热冲击(PTS)制约[1]。田湾核电站3、4 号机组设计有硼水贮存系统,用于在事故工况下向反应堆芯注入冷却水,正常运行期间水温是70 ℃。冷却水贮存于混凝土内衬不锈钢衬里结构的水箱中,水温过高将增加钢衬里的应力腐蚀风险,为此将硼水贮存系统水箱运行温度从70 ℃调整至 20 ℃。冷却水温度降低改变了反应堆压力容器防脆断设计的初始输入条件,为了保证反应堆压力容器的完整性,需要重新开展防脆断PTS 分析。按照初始设计方法[2]进行分析,结果满足40 年寿期的防脆断设计要求,但由于裂纹假设尺寸保守,裂纹尖端应力强度因子偏大,接近断裂韧性曲线,RPV 设计寿命容量较小,不利机组将来的延寿运行。

2003 年,俄罗斯Margolin B.Z.等人在开展了大量试验研究和数据分析的基础上提出了统一曲线(Unified Curve)的概念[3],并在2018年对统一曲线进行了优化[4,5]。统一曲线法[6]是专门针对VVER 机组RPV 材料在大量试验研究基础上提出的一种防脆断分析方法,在表征更高脆化程度和更高温度范围内材料的断裂韧性时与实测数据具有更好的符合性,在裂纹假设、断裂韧性曲线模型等方面与初始设计方法相比有明显优势,为RPV 防脆断PTS 分析提供了新方法。

本文采用统一曲线法,以位于快中子注量峰值区域的2 号焊缝为分析对象,选取最严酷的稳压器安全阀意外开启工况,在安注水温为20 ℃条件下对反应堆压力容器进行PTS 分析,论证田湾核电站3、4 号机组硼水贮存系统水箱运行温度从70 ℃调整至20 ℃的可行性,并与采用初始设计方法的计算结果进行比较。

1 材料特性与计算瞬态

1.1 材料特性

田湾核电站3、4 号机组RPV 的2 号焊缝位于堆芯区域,母材为15X2HMФA class 1 低合金钢,堆焊层材料为奥氏体不锈钢。表1 给出了RPV 母材和堆焊层材料的特性,焊缝材料的特性与母材相同[7]。表中:T为温度;E为弹性模量;α为热膨胀系数;λ为热传导系数;Cp为比热容;v为泊松比。

1.2 计算瞬态

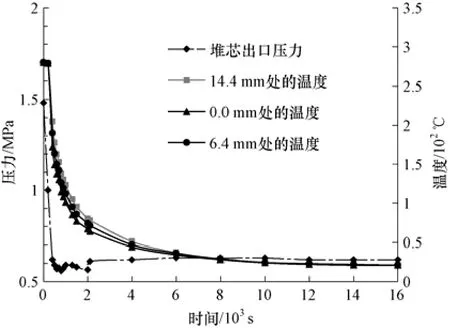

本文选取稳压器安全阀意外打开工况(RPZ-SV)进行分析。事故发生时,机组处于满功率运行状态,稳压器安全阀意外打开后,一回路压力降低导致应急堆芯冷却系统启动,向一回路和堆芯注入20 ℃的含硼水,触发PTS事件。图1 给出了事故过程中堆芯出口压力和2 号焊缝假想裂纹尖端(裂纹最深处)的温度随时间的变化过程[8]。在2 000 s 内的时间里,压力和温度迅速下降,之后趋于稳定,最严酷的应力状态出现在这一时间段内。

图1 RPZ-SV 瞬态堆芯出口压力和裂纹前沿温度Fig.1 Pressure at the core outlet and temperature at the crack front under RPZ-SV

2 基于统一曲线的计算模型

2.1 裂纹模型

计算时采用堆焊层下表面半椭圆轴向裂纹作为假想缺陷,位于压力容器2 号焊缝处。假设裂纹初始深度a0为0.07S且最大不超过15 mm,压力容器2 号焊缝处的壁厚S=192.5 mm,裂纹半轴比a0/c0=1/3,c0为裂纹初始长半轴[6]。

考虑在设计工况下,设计寿期40 年末循环载荷作用导致的短半轴两个方向的裂纹增长量Δa1(向堆焊金属方向的增长量)和Δa2(向焊缝金属方向的增长量)及长半轴两个方向的裂纹增长量Δc1及Δc2,最终确定近堆焊设计缺陷的最大尺寸为amax=14.4 mm,cmax=43.2 mm[7]。

本文采用MSC.Marc 有限元分析软件计算应力强度因子,为了满足足够的精度,裂纹尖端网格加密,裂纹有限元模型如图2 所示。

2.2 应力强度因子计算

根据弹塑性断裂力学,I 型裂纹尖端应力集中因子可采用借助于有限元的J积分数值方法,按下式进行计算:

式中:KI——应力强度因子;

E——弹性模量;

v——泊松比;

J——切列帕诺夫-赖斯积分。

2.3 断裂韧性曲线

对于VVER-1000 机组V-428 型反应堆压力容器,母材与焊缝的断裂韧性设计曲线相同,在断裂概率5%条件下,其断裂韧性用式(2)来表示[6]:

BP——假想裂纹前沿的长度,BP=2c,如果BP>,则取

Kmin——最小可能断裂韧性,20 MPa·m1/2;

ω,ωb——考虑了短裂纹效应和断裂韧性双轴载荷条件下的系数,文献[6]给出了确定方法;

式中:系数k取0.33,常数取26 MPa·m1/2;

T——材料温度;

Ω——与材料热老化和辐照脆化程度相关的参数,脆化程度越高,其数值越小,计算式如下:

式中:常数Ωmin取37 MPa·m1/2;

ΔTk(F,t)——以能量大于0.5 MeV 的快中子注量、材料热老化时间为自变量的函数,并且考虑了一定的温度裕量,按下式进行计算:

式中:AF——辐照脆化系数,取1.9;

F——设计寿期末的快中子注量,取4.24 ×10231/m2;

F0——常数,取10221/m2;

t——材料服役时间,单位为h;

δTk——温度裕量,为20 ℃。

按照式(5)对 ΔTk(F,t)进行了计算,在设计寿期40 年末为60 ℃[8]。式(4)中的Ω0是与材料初始韧脆转变温度相关的参数,按式(6)进行计算:

式中:Tk0——材料的初始韧脆转变温度,对于田湾核电站 3、4 号机组反应堆压力容器2 号焊缝,取 -15 ℃。

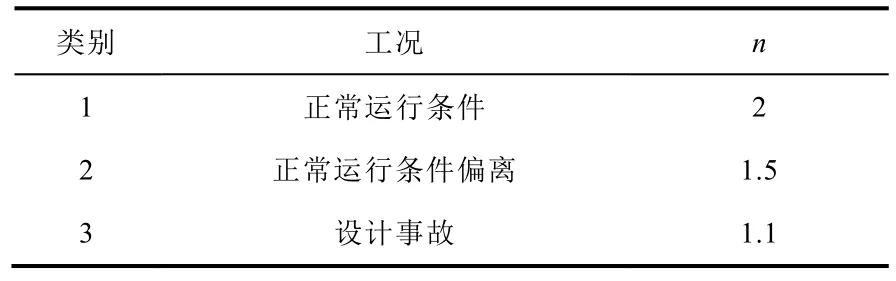

2.4 裕量因子

表2 给出了反应堆压力容器母材金属与焊缝金属分别在正常运行工况、正常运行条件偏离和设计事故工况等相应工况下的裕量因子n[6]。进行防脆断评价时,采用材料断裂韧性曲线除以计算工况下的裕量因子,来确定许用应力强度因子。本文选取的稳压器安全阀意外打开属于设计事故工况,许用应力强度因子[KI]3=KC/1.1。

表2 工况类别与对应工况的裕量因子Table 2 The condition category and the margin factor of corresponding conditions

3 计算结果

3.1 载荷计算

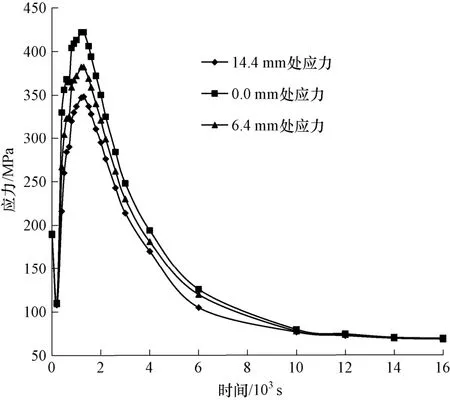

计算应力强度因子考虑的应力主要包括内压、温度变化产生的热应力以及焊缝中的残余应力。采用图1 的压力和温度瞬态作为输入条件,计算得到了不同深度裂纹下、考虑了内压叠加温度变化产生的环向应力,如图3 所示。

图3 裂纹尖端的环向应力Fig.3 The circumferential stress at the crack front

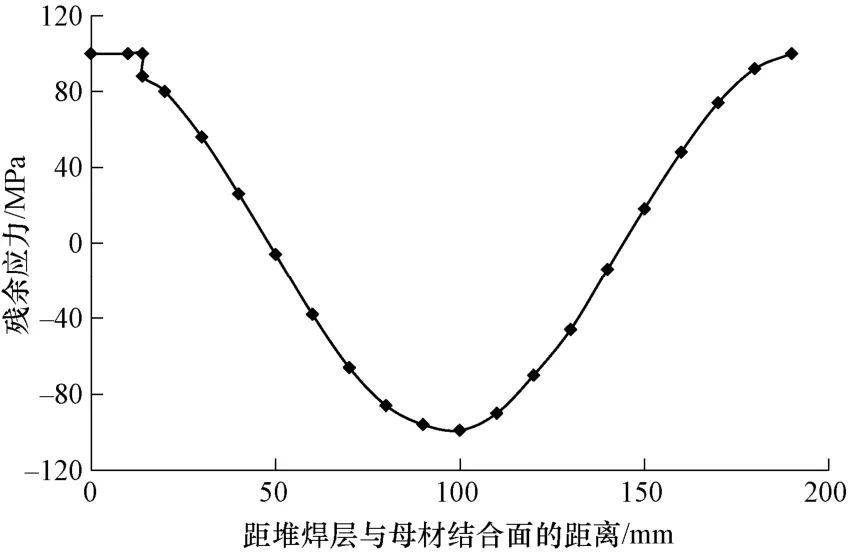

同时还应考虑焊缝和堆焊层中的残余应力,堆焊层整个厚度内的残余应力数值相同,从母材内表面向母材内部一定深度至外壁范围内,残余应力按余弦规律分布。残余应力分布如图4 所示[6],图中水平轴的原点对应于母材和堆焊层的界面,可以看出,从距离压力容器母材和堆焊层界面48 mm 处开始进入压应力区域,压应力在计算中可不作考虑。但按照本文的裂纹假设,最深位置为14.4 mm,尚未进入压应力区域,计算应力强度因子时考虑了此处的残余拉应力。

图4 RPV 2 号焊缝残余应力沿壁厚分布Fig.4 Distribution of the residual stress along wall thickness at No.2 weld of the RPV

3.2 应力强度因子计算结果

计算了裂纹前沿位置的应力强度因子。图5分别给出了裂纹前沿3 处不同深度的应力强度因子的计算结果,在RPZ-SV 工况出现后1 200 s附近,14.4 mm 深度裂纹处的应力强度因子达到最大值,为66 MPa·m1/2。

图5 裂纹前沿不同深度的应力强度因子Fig.5 The stress intensity factor at different depths of the crack front

4 计算结果分析

4.1 防脆断评价

利用式(2)的材料断裂韧性曲线,考虑裕量因子,确定假想裂纹尖端应力强度因子满足防脆断设计的条件为:

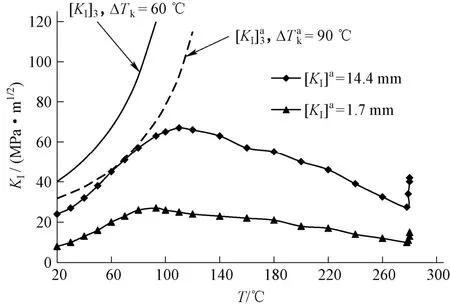

图6 给出了在稳压器安全阀意外打开工况下,当20 ℃的水注入堆芯时,反应堆压力容器2 号焊缝假想裂纹最深处和近内表面的应力强度因子计算结果,以及与材料断裂韧性比较的评价结果,当注入反应堆芯的水温从70 ℃降低到20 ℃时,裂纹最深处的应力强度因子最大,但未超过断裂韧性曲线,并留有足够的温度裕量,允许的韧脆转变温度变化量ΔTka为90 ℃,与机组寿期末材料韧脆转变温度变化量ΔTk为60 ℃相比,温度裕量达到30 ℃。

图6 采用统一曲线方法获得的评价结果Fig.6 Evaluation results obtained by the unified curve method

4.2 初始设计方法和计算结果

田湾核电站3、4 号机组初始设计中,采用材料韧脆转变温度的指数函数来表征其断裂韧性。在事故工况下,裕量因子为1,反应堆压力容器2 号焊缝材料的许用应力强度因子曲线如式(8)所示[2]:

式中:Tk——材料的韧脆转变温度。

考虑了辐照、热老化和疲劳的影响,按式(9)进行计算:

式中:Tk0——材料的初始韧脆转变温度,对于田湾核电站3、4 号机组反应堆压力容器2 号焊缝,取 -15 ℃。

ΔTF——辐照引起的韧脆转变温度增量,用式(10)进行计算:

ΔTT——由热老化引起的韧脆转变温度增量;

ΔTF——由疲劳引起的韧脆转变温度增量,对于2 号焊缝取值均为0 ℃,不考虑热老化和疲劳的影响。

因此2 号焊缝的韧脆转变温度增量仅取决于辐照脆化,按式(9)和式(10)计算得到设计寿期末的Tk计算结果为55 ℃[7]。

按初始设计的计算方法,假设表面半椭圆裂纹初始深度a为1/4 壁厚,裂纹半轴比a/c=2/3,c为裂纹初始长半轴,并且不考虑裂纹的疲劳扩展,直接用假设裂纹尺寸进行应力强度因子计算[2]。

稳压器安全阀意外打开后20 ℃的水注入反应堆时,进行裂纹尖端应力强度因子计算,按照式(7)的防脆断设计条件,评价反应堆压力容器2 号焊缝的防脆断性能。图7 给出了裂纹最深处和近内表面位置的计算结果,以及与断裂韧性曲线比较的评价结果,RPV 的防脆断设计能够得到满足,但允许的韧脆转变温度Tka仅有65 ℃,与机组寿期末材料韧脆转变温度Tk为55 ℃相比,只有10 ℃的温度裕量。

4.3 对比分析

采用统一曲线法和初始设计方法得到的材料韧脆转变温度裕量分别为30 ℃和10 ℃,表明采用统一曲线法分析,RPV 具有更大的设计寿命容量。其原因在于统一曲线法规定假想裂纹深度仅为0.07 倍壁厚,而初始设计方法的假想裂纹深度为1/4 壁厚,导致采用统一曲线法得到的应力强度因子比采用初始设计方法得到的结果要小得多。统一曲线法采用较小尺寸的裂纹假设,是基于当前无损检测能力水平而提出的改进,进一步挖掘了RPV 的寿命容量。随着无损检测技术的进步,早期制定的初始设计方法的裂纹假设显得过于保守。

统一曲线法在材料脆化模型和断裂韧性曲线模型方面也较初始设计方法具有一定优势。一方面统一曲线法不仅考虑了材料的辐照脆化,还考虑了热老化的影响,而初始设计方法仅考虑了辐照脆化,因此统一曲线法能更准确地反映材料服役期间的断裂韧性变化。另一方面,统一曲线法采用双曲正切函数来表征材料的断裂韧性,更符合材料的实际断裂韧性随温度的变化规律,可描述RPV 整个服役温度范围内的材料断裂韧性。而初始设计方法采用的是传统的指数函数,仅适用于材料低温段,高温段需要采用某一数值截断的方式来描述。

综上,统一曲线法的断裂韧性曲线模型适用的温度范围更广,由于同时考虑了热老化的影响,对材料的断裂韧性描述更为准确,并且提高了RPV 的设计寿命容量,在机组延寿的设计论证中应用可以发挥更显著的作用。

5 结论

本文采用统一曲线法对VVER-1000 型机组RPV 在事故工况下注入堆芯的硼酸溶液温度从 70 ℃降低至20 ℃条件下开展了防脆断承压热冲击分析,并与采用初始设计方法分析得到的结果进行了比较。两种方法的分析结果均表明,RPV 满足防脆断设计要求,硼水贮存系统水箱运行温度从70 ℃降低至20 ℃是可行的。同时,采用统一曲线法进行分析评价时,RPV材料的设计寿命容量相对更大。