钢丝电解磷化工艺的建模及计算

吴敌,窦梦阳

1.天津高盛钢丝绳有限公司,天津 301600

2.云帆(天津)仪器有限公司,天津 300380

半成品钢丝在拉丝前需要进行在线热处理和磷化处理[1]。磷化膜具有防腐蚀、可携带润滑剂、改善拉拔条件、提高拉拔速率、增强成品钢丝耐蚀性等作用,对后续拉丝工序的质量与效益有显著影响。目前比较成熟的化学磷化工艺普遍存在成渣多、污染重、能耗高、可控性差、磷化膜品质不稳定等问题,而电解磷化具有反应温度低、耗能少、成膜快、无沉渣、促进剂无毒、可控性强等优点[2-4]。因此,采用电解磷化工艺是未来在线磷化的主流趋势。

目前,电解磷化工艺从设备结构上可以分为单丝单控和多丝多控两类。多丝多控是多根钢丝采用一组电源控制,主要应用于直径相近的火线生产或是生产变动小的产线,其特点是设备便宜,缺点是控制精度低、品质波动大;单丝单控是每根钢丝均由一组电源控制,适用于混烤炉或直径波动较大的产线,特点是控制精确,缺点是设备昂贵。电解磷化从控制方式上可分为恒流控制和恒压控制,由于产线内阻(包括阴极轮接触电阻、钢丝电阻、溶液电阻)波动明显,出于品质和控制精度方面的考量,企业普遍采用恒流模式。最新的电解磷化产线多数采用恒流模式的单丝单控设备,这种设备一般用于工艺变动大、产品规格多、粗直径钢丝及控制精度要求高的产线。虽然该类产线工艺先进,但是工艺控制相对复杂。一方面由于国内设备厂家和电解磷化厂家缺乏相关数据积累,很难为生产企业准确提供每种规格火线产品对应的最优磷化电流;另一方面,相关文献[5-6]也只是给出了一定直径范围钢丝对应的电流密度范围,且不同设备参数的差异性很显著,因而造成新设备调试周期长、车速调整后需要重新匹配电流、磷化膜重(即单位面积膜质量)控制精度低等问题。本文根据相关理论建立了电解磷化控制模型,给出电解磷化膜重的理论计算公式,然后结合生产实际,推导出电解磷化通用经验公式,并予以验证,为电解磷化生产提供理论依据和计算方法。

1 电解磷化工艺

1.1 电解磷化膜的主要成分

传统化学磷化膜的主要成分为Zn3(PO4)2·4H2O 和Zn2Fe(PO4)2·4H2O,还有微量的FePO4。电解磷化的不同在于,电化学反应中钢丝作为阴极失去电子,因而没有铁离子的主动析出,不会生成Zn3Fe(PO4)2·4H2O,故电解磷化膜的主要成分是Zn3(PO4)2·4H2O[3]。

1.2 电解磷化的原理

单丝单控电解磷化设备一般采用阴极导轮接触每根钢丝,外接直流电源负极,U 型阳极板连接共阳极铜板后外接直流电源正极。正极一般由耐蚀性好的钛合金或其他惰性金属外加贵金属镀层构成。阴极轮一般采用铜轮或不锈钢轮。铜轮的优点是电阻低、接触好、电流稳定,缺点是易磨损;不锈钢轮导电性较铜轮稍差,但是耐磨性好,寿命更长。虽然不同磷化企业所用的配方存在差异,但是电解磷化的核心机理均相同,具体反应如下[6]。

阳极反应:

阴极反应:

成膜反应:

如图1 所示,直流电环通电后,U 型阳极板发生氧化反应,阳极板附近的水发生电解反应而产生氧气,同时阴极钢丝表面的游离H+离子得到电子后发生氧化反应而生成氢气。水的电解反应造成了U 型阳极板附近游离氢浓度升高,形成阳极高游离H+区域,阴极钢丝表面游离H+浓度降低,形成阴极低游离H+区域,促进钢丝表面总酸成分的正向水解[如式(4)、(5)、(6)和(7)所示],产生新的游离H+来补充阴极消耗的游离H+。一般电解磷化液中总酸的主要成分为Zn(H2PO4)2(未电离)、 H2、HP和H2P。最终致使钢丝表面的Zn2+和浓度升高,在钢丝表面发生式(3)所示反应而生成磷化膜沉淀。

从总体上分析电解磷化,实际上阳极与阴极只是发生了电解水反应,造成了局部游离H+的差异,但磷化液总酸成分在形成生成磷化膜的同时使磷化液整体游离H+浓度升高,因而电解磷化一般需要不断加入新的游离中和成分,如ZnO 或ZnCO3粉末,同时补充Zn2+。

2 电解磷化电流与膜重的控制模型

采用恒流模式单丝单控的电解磷化设备最突出的优点是可以针对每根钢丝的车速和直径的不同来设定相应的工艺电流,保证钢丝得到膜重合适的磷化膜,以满足后续不同的拉丝需求。如直进式拉丝机与水箱拉丝机对磷化膜的膜重和微观晶体形态有不同的需求。

另外,不同火线的后续丝拉拔需要不同的压缩率,对磷化膜的膜重需求不同。过低的膜重会影响后续拉丝速率与钢丝品质,加快模具消耗,甚至损坏拉丝设备;相反,过高的膜重会增加生产成本与环境污染。因此,在工艺设计上通过控制磷化电流来得到合适的膜重就显得十分必要。但是目前并没有成熟的理论公式或者经验公式可以建立起磷化电流与膜重之间的对应关系,文献中给出的电流密度范围太宽又无法对应不同速率和直径的钢丝,而且不同企业技术人员得到的经验电流通用适配性较差,只能帮助技术人员确定大致的电流范围,想精确控制多种不同火线产品的磷化膜重需要大量的生产试验。鉴于此,笔者基于基础原理建立了理论模型,并结合实验数据推导出经验计算公式。

模型假设:

1) 电解磷化成分稳定,总酸、游离H+的浓度波动很小;

2) 电解磷化池体积足够大,阳极板足够长,电解磷化成膜所消耗的溶液有效成分忽略不计;

3) 钢丝移动不引起药液对流;

4) 阳极的高浓度H+扩散缓慢,不能补充阴极附近H+的消耗;

在金属制品行业内,线材直径d与车速v的乘积俗称为DV 值,是工程师们指定的工艺参数。首先根据热处理工艺设定DV(单位:mm·m/min),根据直径d(单位:mm)来计算火线车速v(单位:m/min),再结合直径来计算出钢丝每秒需要上膜的表面积Q(单位:m2/s),最后将式(8)代入式(9)即可得到Q的表达式。不难发现,Q与DV 设定值正相关。

设Ms为钢每秒需求的磷化膜质量(单位:g/s),G为单位面积需求的磷化膜质量(单位:g/m2),则有:

另外,以下等式不难推导:

式中:Np──每秒需要生成电解磷化膜的Zn3Fe(PO4)2·4H2O 分子数量,单位为s-1;Mmole──Zn3(PO4)2·4H2O 的相对分子质量,Mmole= 458.144 g/mol;NA──阿伏伽德罗常数,即6.022 × 1023mol-1;NH──生成一个Zn3(PO4)2·4H2O 分子阴极所转化的H+数量;Ne──生成一个Zn2(PO4)2·4H2O 分子阴极每秒所需消耗的电子数量,单位为s-1;I──电解磷化工艺电流,单位为A;Qc──钢丝横截面积通过的电荷,单位为C;t──磷化时间,单位为s;e──单个电子所携带的电荷,即1.602 176 634 × 10-19C。

通过式(11)可以计算出达到设定的电解磷化膜重每秒需求的Zn3(PO4)2·4H2O 分子的数量Np,再由式(12)算出生成一个Zn3(PO4)2·4H2O 分子时阴极每秒所需消耗的电子数Ne,Ne与e的乘积就是工艺电流I,将式(9)、(10)、(11)、(12)代入式(13)化简后得到工艺电流I的表达式。分析式(13)可发现,通过建模转化后,工艺电流I只与需求磷化膜重G、工艺DV 值,以及阴极钢丝附近反应中H+与Zn3(PO4)2·4H2O 的物质的量比NH三者相关,而G与DV 都是已知值,只有NH未知。

根据反应(4)、(5)和(6),H3PO4存在多级水解,不同离子的水解百分比(δ)与pH 的关系如图2 所示。根据模型假设与H+存在对应关系,结合图2 分析NH理论最大值出现在阴极钢丝表面(pH = 0),此时NH= 6;NH理论最小值出现在阴极钢丝表面附近(pH≥14),此时NH= 0。在这里,NH的理论值并不重要。因为电解磷化液的厂商配方属于严格保密的内容,无法得知各级离子浓度,很难求解出NH。另外,不同钢丝生产厂家所用磷化液的配方不同,工艺浓度要求不同,设备也不同,一种成分下的NH值没有通用性。更何况模型中存在假设条件,现实中根本满足不了,即使计算出来了也没有实际意义。但是只要机械设备、电流、电解磷化液浓度等条件均处于稳定状态,NH则是一个恒定值。

3 电解磷化经验公式的推导

3.1 理论模型的转化

根据建模分析,现在只需知道NH的值就可以得到电解磷化的计算公式,通过设定相应的工艺电流就可以令不同车速和直径的钢丝达到需要的磷化膜重。在实际生产中NH受许多因素影响,具体如下:

1) 受电解磷化液的总酸和游离酸影响。不同的工艺指标设定会影响电解磷化液的水解平衡反应,进而影响NH。

2) 受钢丝车速的影响。一方面,车速的高低影响药液对流强弱,静止状态下阳极的高浓度H+向阴极扩散慢,阴极钢丝表面pH 较高,对应的NH低;运动状态下阳极的H+向阴极扩散快,阴极钢丝表面pH 较低,NH相应地增大。另一方面,反应(3)的发生需要一定的离子浓度,车速越快则药液扰动越大,钢丝表面和Zn2+的浓度被对流稀释而造成NH升高,反之NH降低。

3) 受设备的影响。一方面,阳极板的长度影响NH。电解磷化具有强制性,电流在设备额定范围内是恒定的,如果阳极板过短,通过总酸水解提供游离H+需要一定的时间和浓度。阴极钢丝上电解的H+中,来源于游离H+的部分升高,来源于总酸的部分降低,溶液电阻升高,NH升高,反之NH降低。另一方面,水泵的功率和循环方式会影响药液的置换率,置换率过高相当于提高了钢丝表面的药液离子交换,钢丝表面pH 降低,NH升高,反之,NH降低。但是过低的置换率会导致钢丝表面总酸补充不足,游离H+增多,则NH升高。

4) 受磷化反应温度的影响。温度对药液电解平衡有微弱的影响。温度越高,总酸成分的水解倾向越强,NH越小,反之NH越大。电解磷化工艺的温度一般在40 ~ 80 °C 之间,温度对电解磷化的影响通常不用考虑。

综上分析不难发现,无论何种生产因素,其影响均与NH的大小息息相关。而对于不同钢丝厂家,设备条件基本不变,在电解磷化液浓度不改变的前提下,NH的大小仅与车速相关。

3.2 试验求解

3.2.1 试验材料与方法

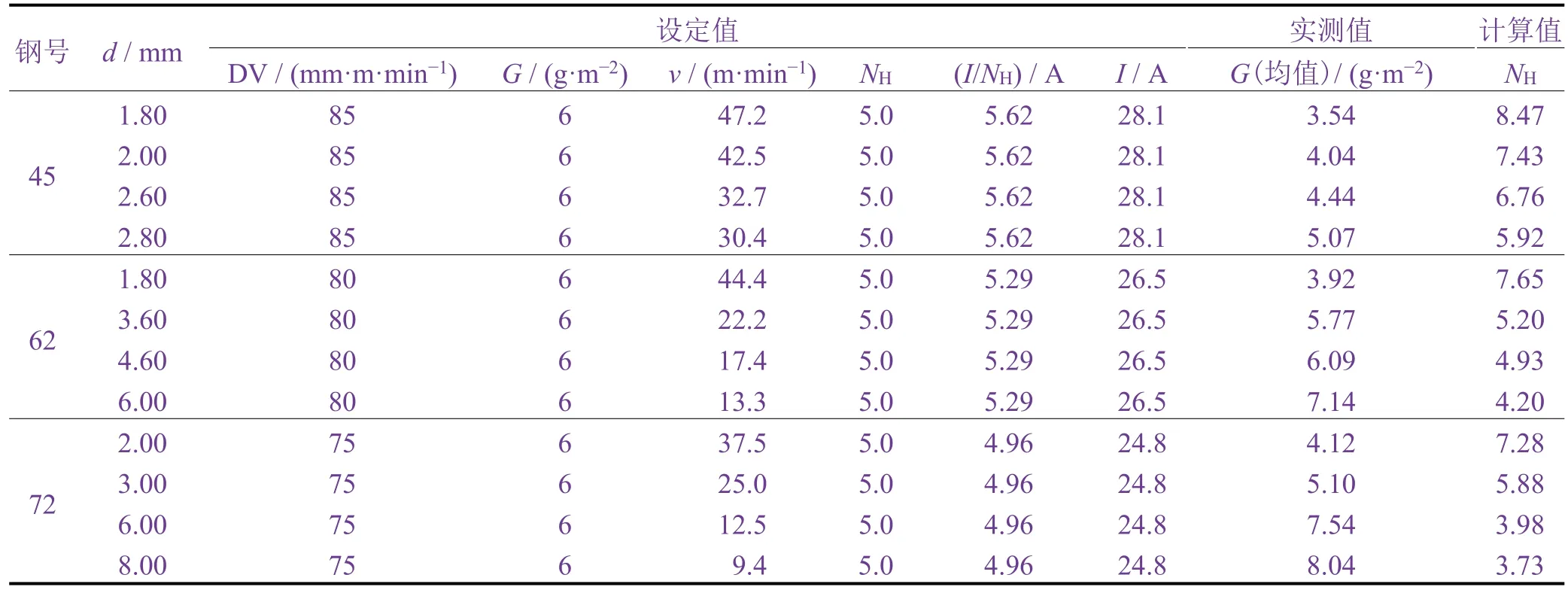

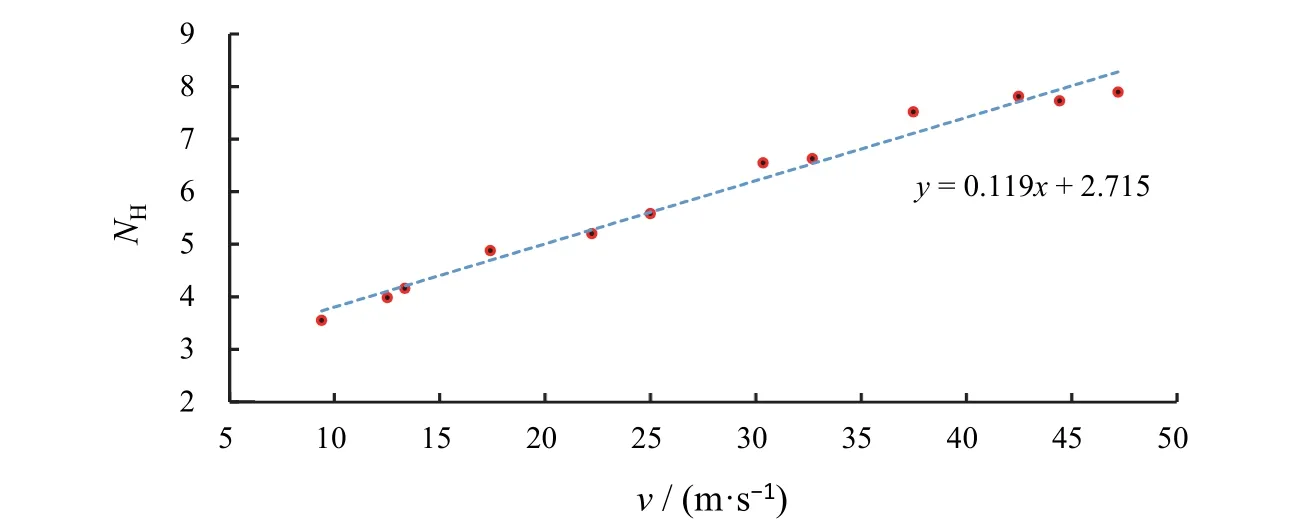

为了确定NH与车速v之间的关系,设计一组试验,选取45 钢、62 钢和72 钢3 种成分的光线(指磷化前的火线),每种线材包含不同的直径规格,根据热处理线的情况给予合适的DV 值,根据式(8)计算出相应的车速,拟定膜重为6 g/m2,NH拟定为5,将相应的参数代入式(13)中便计算出每根火线的I/NH值和设定工艺电流,详细试验参数见表1。热处理与在线处理流程按照标准方式执行,火线依次经过热处理炉、铅锅、水冷却池、酸洗池、水冲洗池、表调池、电解磷化池、水洗池、皂化池和烘干箱。其中电解磷化池的总酸设定为100 ~ 110 点,游离酸设定为18 ~ 20 点。生产下线后在每轴钢丝中每隔2 m 取0.5 m 长度作为试样,共取5 组,按照GB/T 9792–2003《金属材料上的转化膜 单位面积膜质量的测定 重量法》进行检测,5 组试样中去掉一个最大值和一个最小值,剩余3 组取平均值填入表1。最后将所测的磷化膜重平均值当作G,设定工艺电流I和DV 值,代入式(13)便可求解出对应规格火线的NH。

表1 实验设定与计算数据Table 1 Setting of process parameters and calculation based on experimental results

3.2.2 试验结果分析

将计算出的实际NH值与对应火线的车速v进行曲线拟合,如图3 所示,决定系数R2= 98.04%。不难发现,NH与v存在明显的一次函数关系,如式(14)所示。对于本生产线而言,Kv= 0.119,K= 2.715。将这两个参数代入式(13)就得到式(15),最后推导出的电流通用计算公式如式(16)所示。

图3 NH 与车速的拟合曲线Figure 3 Curve fitting the relationship between NH value and wire feed speed

3.2.3 经验公式的验证

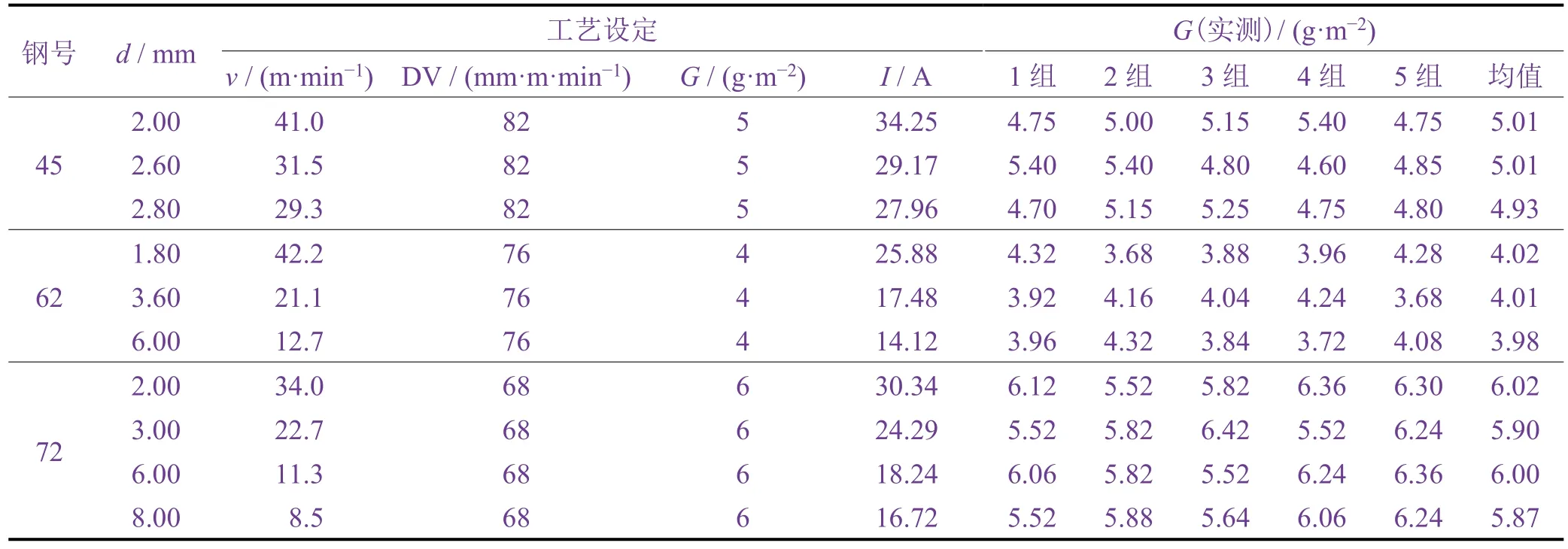

为了验证经验公式(15)的适用性,在设备条件和磷化液工艺参数不变的情况下,考察该经验公式是否能通过给定工艺的DV 值、车速及磷化膜重的需求,经计算得到合适的工艺电流,生产出相应膜重的磷化膜。电解磷化池的总酸设定为100 ~ 110 点,游离酸设定为18 ~ 20 点,下线后在每轴钢丝中每隔2 m 取0.5 m 长度的试样,共取5 组,按照GB/T 9792–2003 标准进行检测,求5 组数据的平均值,结果列于表2。表2 中根据不同火线后续不同的拉拔状态,设定了不同膜重的磷化膜。经过试验,经验公式计算出的工艺电流可以在不同规格的火线上准确获得所需的磷化膜重,模型与实际的符合性良好。

表2 电解磷化模型的验证结果Table 2 Test result for validation of the electrolytic phosphating model

4 结论

单丝单控的电解磷化设备往往应用于混合烤制或者对控制精度要求高的生产线,但是由于不同厂商的电解磷化药剂配方、设备不同,化学药剂反应复杂,产品规格繁杂等原因,工艺控制难度大。本文根据电解磷化反应原理提出的理论模型和经验公式适用于恒流模式控制,将设备、热处理工艺、药剂配方等方面的差异与NH值相关联,利用不同生产线实测的NH值,得到适用于某特定生产线的经验公式。由于与NH值相关联的条件和参数很少发生变更,因此该经验公式具有较强的适用性。

值得注意的是:

1) 不同生产线使用式(14)时需要在该生产线上做测试,确定该生产线的Kv和K。对于车速差距不大或控制要求不高的生产线,可以只测车速差距最大的两种规格的火线,粗略计算出Kv和K即可。

2) 如果电解磷化工序设备发生变化,如极板长短有变、循环泵改变功率、循环液溢出口流量或位置变更等,都需要重新测定Kv和K。

3) 电解磷化药液参数变化(如更换药液厂家,改变总酸或游离酸控制范围)后也需要重新测定Kv和K。

本文只是从电解磷化膜单位面积质量的角度来探讨工艺控制,并未考虑磷化膜结晶形态、结合力等问题,仅供读者参考。