矿用高分辨电法监测系统设计

王冰纯

(中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

0 引言

近年来煤矿生产自动化、信息化、智能化高速发展,绿色、安全、可持续发展成为煤炭工业的共同理念[1]。但我国煤矿开采仍然受到水文地质条件的制约,深部开采工作面受承压水威胁日益严重,人员及生产安全面临严峻挑战[2]。建立工作面三维地质模型,将实时、动态、高精度的动态地质信息融入到采掘过程中,指导截割策略并进行危险预警,对于实现危险条件下煤矿少人化、无人化、远程开采的目标至关重要[3-4]。

矿井电阻率法是一种探测异常地质体与围岩之间电性差异的方法,在煤矿井下防治水中得到了广泛应用[5-6]。水害事故往往在煤矿生产采掘过程中发生,采动应力的影响导致隔水层破坏,导水裂隙向上发育[7-8]。因此,电阻率法从采前静态隐患探查发展到采中动态隐患监测,形成了煤矿井下电法监测技术[9-12]。通过电法监测技术,可以进行工作面水害特征分布分析,指导工作面采掘策略和危险预警方案的制定[13]。

煤矿井下电法监测受观测空间的限制,通常只能在工作面两侧巷道布置测线。与地面高密度电法相比,井下监测获得的电性重建数据体密度较低,导致反演结果的多解性问题尤为突出[14]。传统井下监测方法一般是采用单一的单巷电剖面法[15]或双巷电透视法[16]进行数据采集。单巷电剖面法能够很好地判定巷道周边围岩中的赋水性分布特征,但不能确定富水区位于采煤工作面内侧还是外侧,且在工作面倾斜长度较大时,探测采煤工作面内底板富水区的能力较差。双巷电透视法对采煤工作面内部底板岩层的富水区判定效果较好,但对巷道底板及其外侧富水区的判定能力不足。单一方法无法全面准确地探测采煤工作面底板岩层的赋水性分布特征。联合2种方法进行电阻率反演,可实现低阻异常体的高精度定位[17-18]。

在仪器装备方面,由于煤矿井下存在易燃易爆气体,所以所有的仪器设备都必须符合工业防爆要求,并且获得相关检验许可证。矿用电法监测装备场源功率也受到严格的本安限制。通常情况下,场源信号的发射电压不超过100 V,发射电流不超过60 mA,因此电法响应信号非常微弱[17]。另外,在采集电法响应数据时,监测电极一般直接插入煤层底板或者顶板,相当于监测设备的信号采集输入端直接连接“大地”,没有任何信号隔离措施,会受到煤矿大型机电设备(如采煤机械、变电设备、带式输送机等)产生的电磁干扰影响。随着变频技术的发展和应用,电磁干扰的类型和频率分布也逐渐变得复杂多样,可能对场源的目标频率点造成污染[19-21]。此外,电法监测与电法勘探也存在差异。电法勘探可以在特定时间段内(如停机、检修期间)进行数据采集,而电法监测则需要在整个采矿过程中进行数据采集,因此不可避免地会受到电磁干扰影响。这就对监测仪数据采集前端的信号处理电路、抗干扰措施及数据处理方法提出了更严格的要求。

综上所述,进行煤矿井下电法数据采集时,仪器设备和信号处理方法面临的挑战比传统的人工电法勘探更加严峻。本文设计了一种矿用高分辨电法监测系统,该系统兼容电剖面数据采集与电透视数据采集,可在有限的观测空间内获取更丰富的观测数据。此外,对数据采集通道的信号处理和滤波方案进行了优化,从硬件上放大了有效信号,并抑制了电磁干扰。最后,在数据处理中采用信号叠加、数据相关、频域分析等方法来抑制宽带干扰,提高接收信号的信噪比[22]。

1 系统组成与数据采集流程

1.1 系统组成

矿用高分辨电法监测系统由监测主机、多路低噪声矿用隔爆兼本安型直流电源、监测大线及电极、井下环网交换机、地面服务器及数据中心等组成,如图1所示。

图1 矿用高分辨电法监测系统组成Fig. 1 Composition of high-resolution electrical monitoring system

地面服务器中安装了电法采集装置控制软件,并通过TCP/IP协议、光纤或网线连接,实现对井下监测主机的远程控制、数据处理和反演成像。通常,监测主机安装在工作面以外靠近终采线一端,就近接入井下电网和环网,用于实现监测场源信号的发射和响应信号的接收。监测主机可按照地面服务器指令自动完成不同模式的电法数据采集流程。多路低噪声矿用隔爆兼本安型直流电源是监测主机的供电设备,采用抗浪涌设计,不受井下电网干扰影响,其输出电源之间相互隔离,每路纹波噪声峰峰值不大于20 mV,可降低监测主机模拟信号与数字信号之间的互扰,提升监测主机抗噪声能力和微弱信号识别能力。监测大线连接32道监测电极,一般沿工作面周围巷道安装,监测电极间距根据现场情况和目标监测精度选取。监测大线也可设计成孔中监测大线,每隔一定距离包裹特制铜质线缆电极,将监测线缆及电极送入钻孔中,实现孔中监测[23],用于特殊目标监测体的电法监测。

1.2 数据采集流程

地面服务器根据设定的监测模式向井下的2台监测主机发送采集指令,控制其工作状态。2台监测主机相互配合,执行监测数据采集指令,分别采集电剖面法观测数据和电透视法观测数据。电剖面法观测数据和电透视法观测数据共同构成完整的监测数据。完成1组完整的数据采集后,反演软件自动调用数据库,进行约束反演成像。

进行电剖面数据采集时,监测主机设置为电剖面工作模式,采用自发自收的模式轮流进行监测数据采集。在电剖面工作模式下,一台监测主机单独工作,另一台保持待机状态,避免2台主机的发射信号相互干扰。在工作状态下,监测主机同时启动发射和接收功能,发射电极和接收电极位于同一条测线上,按照电极轮换顺序切换对应的发射电极和接收电极,发射和接收甚低频方波信号,读取并返回采集信号幅值,采集的数据实时存储至服务器数据库中。当一条测线的电剖面数据采集完成后,切换至另一台监测主机采集另一条测线的电剖面数据。

进行电透视数据采集时,监测主机设置为电透视工作模式,采用互发互收的模式轮流进行监测数据采集。在电透视工作模式下,2台监测分站协同工作进行数据采集:一台监测主机用于发射场源信号,可选择单频方波信号或伪随机多频波信号;另一台监测主机用于接收响应信号并采集全波形信号,采集的全波形数据实时存储至服务器数据库中。

高分辨电法监测系统支持多场景、多模式的数据采集流程,监测通道数可通过软件进行无限扩展,从而实现多台监测主机的协同工作,进行更复杂电极阵列的控制。电法场源信号的发射电极和接收电极可在测线上的所有监测电极中选择,使得电法监测可进行灵活的监测方案设计,如调整发射步距、发射极距、接收步距、接收极距等。同时,高分辨电法监测系统通过采集通道的自由选择,实现了电极间电位差的真实采集,显著提高了微弱有效信号的信噪比。

不同工作模式下信号强度和分辨率不同:单极-单极工作模式下,信号强度最大,分辨率最低;偶极-偶极工作模式下,信号强度最弱,分辨率最高;单极-偶极工作模式下,信号强度和分辨率居于前两者之间。因此,在开展监测数据采集时,需要在保证信号强度的前提下采用分辨率更高的工作模式。

2 监测主机设计与实现

监测主机是矿用高分辨电法监测系统的核心设备,可通过以太网电信号或光信号接入井下工业环网,实时接收地面服务器发送的指令,进行场源信号的发射和数据采集。监测主机由开关阵列、信号调理与放大电路、模数(AD)转换、微控制器、本安场源信号发射、以太网通信、光耦隔离等功能模块组成,如图2所示。

图2 监测主机组成Fig. 2 The components of monitoring host

监测主机核心微控制器采用STM32F407芯片,通过网络通信模块接收来自地面服务器的控制指令,根据要求协调各个模块的动作。例如,配置信号调理电路放大倍数;配置AD转换模块的寄存器、采集时序、采集参数及数据协议等;配置4×32电极开关阵列控制模块的选通逻辑,实现任意4选32的通道切换。通过选通电极,可将一对采样电极连接到前端信号处理电路输入端,形成1个接收通道,采集2个接收电极之间的真实电位差信号;也可将一对发射电极连接到本安场源信号发射模块输出端,形成1个输出通道,并计算输出通道的发射电流等。

2.1 监测主机信号调理电路

监测主机的信号调理电路主要用于电法响应信号的阻抗匹配、信号滤波和信号放大,包括一级滤波放大模块、工频滤波模块和二级放大模块。电法响应信号非常微弱,因此监测设备的信号采集电路需采用更高的放大倍数来提高微弱信号的识别能力。为此,设计了2个放大模块,工频滤波模块在一级滤波放大模块和二级放大模块之间,用于滤除最强的工频干扰信号。二级放大模块用于避免响应信号和干扰信号同比放大从而导致信号饱和。一级滤波放大模块由低通滤波器和低噪声可编程放大器AD8251组成,其作用是滤除高频干扰信号并放大有效信号。工频滤波模块采用通用有源滤波器UAF42及外围电路构成带阻滤波器,用于过滤采集信号中存在的50 Hz工频干扰。需要注意的是,在电法信号采集系统中,带阻滤波器的品质因数应控制在合理范围内,以避免信号混叠引起的额外干扰。经过滤波后的采样信号将被送至二级放大模块进一步放大,以匹配AD转换电路的输入要求。

2.2 监测主机AD转换模块

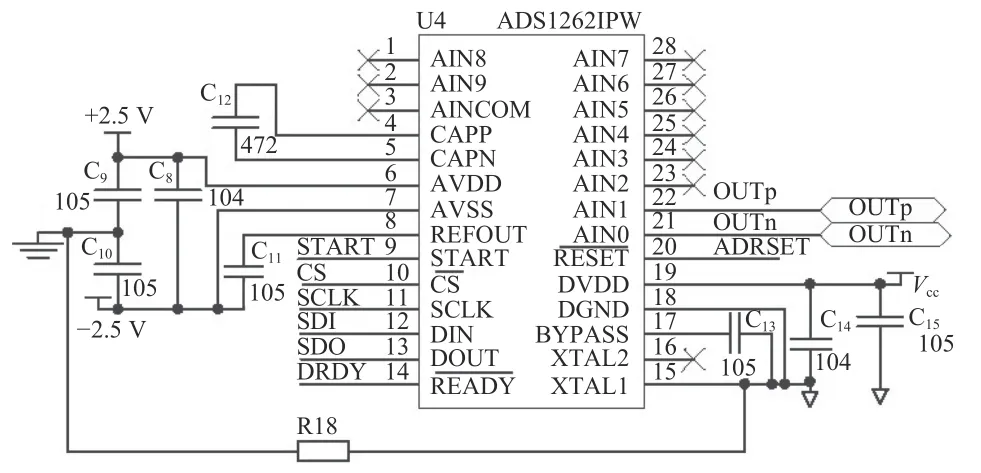

电法监测系统主机的AD转换电路由AD转换芯片ADS1262及其外围电路组成。ADS1262内置数字滤波器,可通过设置内部寄存器选择数字滤波器类型,并根据不同的数据输出速率提供相应的频率响应曲线[24]。AD转换电路如图3所示。

图3 AD转换电路Fig. 3 Analog-to-digital conversion circuit

进行电剖面法或电透视法数据采集时,ADS1262根据不同的数据输出速率和滤波选项进行配置。进行电剖面法数据采集时,微控制器捕捉到本安场源信号发射模块产生的甚低频发射信号上升沿,并将其作为AD转换的采样触发信号。此时AD转换的采样频率设置为50 Hz,在该采样频率下,AD转换芯片内部的数字滤波器可进一步滤除信号中的50 Hz干扰,抑制比高达-100 dB,几乎可完全消除工频干扰对信号采集的影响。在进行电透视法数据采集时,AD转换的采样触发信号由微控制器生成,数据采样频率可根据不同监测场源信号的频率和现场数据质量进行配置。

3 系统软件设计

高分辨电法监测系统采集控制软件具备良好的人机交互界面,首次将电法信号采集的全流程向用户展示和开放,可实时显示监测系统的部署位置、电极坐标、电极状态、采集的原始波形和频谱,也可以随时查看历史数据并对其进行绘图显示,以便操作人员实时分析数据质量并进行监测参数调整。初次进行工作面电法监测时,采样参数设置流程如图4所示。

图4 采样参数设置流程Fig. 4 Sampling parameter setting process

根据现场监测场景,可将目标监测工作面的CAD图纸导入采集控制软件,并批量导入监测电极的相对或绝对坐标,电极的空间位置一目了然。在进行初次监测数据采集时,采集系统会首先进行系统自检,通过发射电流判断电极是否良好接地,然后自动采集存储监测系统的背景场信号。可根据监测场景的背景噪声情况选择合适的场源频点。监测模式可选择偶极发射-偶极接收、单极发射-偶极接收、单极发射-单极接收等。也可根据原始数据判断信号强度和信号质量,选择合适的发射极距和接收极距。反演软件将自动读取监测数据,并进行成像。

采集控制软件实时界面如图5所示。

图5 高分辨电法监测系统采集控制软件Fig. 5 Sampling control software for high-resolution electrical monitoring system

4 性能测试及物理模拟试验

4.1 50 Hz工频抑制比测试

电法监测系统配置为电透视法监测模式时,发射场源通常为10~200 Hz交流方波信号,采样频率通常不超过10 kHz。进行工频抑制比测试时,可使用函数信号发生器向监测主机信号输入通道提供50 Hz、2Vp-p(Vp-p为输入测试信号峰峰值)的正弦波信号,并通过服务器控制软件观察采样波形,读取采样信号峰峰值,并计算不同采样频率下的50 Hz工频抑制比:

式中:Vi为 50 Hz工频输入信号峰峰值;V0为监测主机采样信号峰峰值。

输入50 Hz、2Vp-p正弦波时,频率为1 200 Hz的采样信号波形如图6所示。不同采样频率下监测主机50 Hz工频抑制比实测结果见表1。

表1 不同采样频率下50 Hz工频抑制比Table 1 50 Hz power frequency suppression ratio at different sampling frequencies

图6 频率为1 200 Hz时的采样信号波形Fig. 6 Sampling signal waveform at a frequency of 1 200 Hz

当电法监测系统配置为电剖面法监测模式时,AD转换芯片的数据采样频率设置为50 Hz。监测主机在50 Hz采样频率下的数据采集结果如图7所示。根据计算结果,此时的工频抑制比为86.02 dB。

图7 50 Hz采样频率下的数据采集结果Fig. 7 Data collection results at a sampling frequency of 50 Hz

在电透视模式和电剖面模式下,工频抑制比分别不低于35 dB和80 dB,说明系统具备较强的抗工频干扰能力。

4.2 最小信号分辨力测试

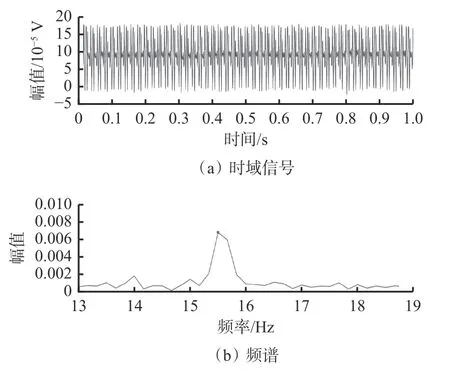

使用函数信号发生器和分压电阻模拟噪声环境,测试监测主机的最小信号分辨力,测试网络如图8所示。函数信号发生器输出频率F为15.625 Hz、电压峰峰值为50 mV的正弦波,并叠加高斯噪声,通过电阻网络得到1 μV叠加工频噪声和高斯噪声的模拟信号。

图8 最小信号分辨力测试网络Fig. 8 Minimum signal resolution test network

噪声环境下微弱信号分辨率测试结果如图9所示。设置监测主机的采样频率为2 400 Hz,放大倍数为8×8倍,采样时间为6 s,得到原始采样波形及其频谱。可看出即使在相对较强的噪声环境下,采样目标频点15.625 Hz在原始频谱中仍然清晰可见。因此,可进一步通过频点叠加、相关运算、一致性校正等方式进行数据解算。实测结果表明,监测主机1 μV重复性误差小于5%,具备强抗干扰能力和微弱信号分辨能力。

图9 噪声环境下微弱信号分辨率测试结果Fig. 9 Weak signal resolution test in noisy environment

4.3 水槽物理模拟试验

为了验证高分辨电法监测系统的应用效果,在长6 m、宽4.5 m、深3 m的水槽中进行物理模拟试验,模型相似比为1∶200。2条测线沿水槽长度方向对称布置,测线间距为150 cm,长度为320 cm,用以模拟倾向宽度为300 m、走向长度为640 m的工作面。沿测线以10 cm间距布置铜制监测电极,每条测线各布置电极32个。在水槽中心处吊装一个约50 cm3的似椎体铝质模型,用于模拟低阻异常体。试验装置如图10所示。

图10 水槽物理模拟试验装置Fig. 10 device of physical simulation test in the water tank

将低阻异常体模型分别放置在水面下20 cm和30 cm(相似深度40 m和60 m)处,进行电剖面和电透视法数据采集,并对比约束反演成像结果,结果如图11所示,x,y为水槽长、短边按比例放大值,红框为实际异常体最大水平投影。从反演结果可见,高分辨电法监测装备对低阻异常体的识别效果显著。

图11 不同深度下反演成像结果Fig. 11 Inversion imaging results at different depths

将基于电位采集方法的电法监测系统与高分辨电法监测系统进行数据采集对比试验,评估其数据质量。2种监测系统采集到的单极-偶极装置原始数据曲线如图12所示,其中高分辨电法监测系统通过直接采集电位差数据的方式获取偶极观测数据,基于电位采集方法的电法监测系统则将采集到的电位数据换算为电位差数据,从而获取偶极观测数据。从原始数据曲线可看出,高分辨电法监测系统获得的单极-偶极数据曲线较光滑、互易性佳,和理论曲线相似性较高;基于电位采集方法的电法监测系统获得的单极-偶极数据曲线毛刺较多,发射、接收互换时电压强度不一致。对比可见,高分辨电法监测系统抗干扰能力更强。

图12 不同电法监测系统原始采集数据对比Fig. 12 Comparison of original data collected by different electrical monitoring systems

物理模拟试验结果显示,高分辨电法监测系统在工作面倾向宽度达300 m的条件下依旧具有良好的信号分辨率,可满足煤矿井下大多数工作面的监测需求。

5 结论

1) 针对煤矿井下水害风险判别、监测与预警的应用需求,设计了高分辨电法监测系统,该系统支持单巷电剖面法和双巷电透视法监测数据采集,提高了目标监测区低阻异常体的定位精度和分辨能力。

2) 针对煤矿井下电法响应信号小、环境噪声大的问题,采用隔离供电、多级滤波放大、高精度AD转换等技术手段,提升了装备的微弱信号辨识能力和噪声抑制能力。测试结果显示,该系统实现了对电法响应信号的高质量数据采集。

3) 通过水槽物理模拟试验验证了高分辨电法监测系统在工作面倾向宽度达300 m的条件下依旧具有良好的信号分辨率,能够清晰辨识底板下60 m深度的低阻异常体。

4) 尽管通过电极轮循的方式提升了数据精度,但一组完整的电剖面数据和电透视数据一般需采集数小时,系统的时效性还有待进一步提升。此外,装备对现场网络质量的要求较高,需进一步提升系统容错能力和可靠性。