9Cr18不锈钢表面不同耐磨镀层的微观结构及耐磨性

喻 岚,汪镇涛,熊梧尧,潘 鹤,黄 鑫,王帅星*,唐 华,杜 楠

(1. 中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550009; 2. 南昌航空大学 材料科学与工程学院,江西 南昌 330063; 3. 空军装备部驻成都地区军事代表局驻贵阳地区第二军事代表室,贵州 贵阳 550009)

9Cr18 不锈钢广泛用于制作航空发动机齿轮、活门等关键部件,在长期的高速旋转及高温使用工况下,其表面极易发生磨损失效[1-2];因此,为了提高这些关键零组件的使用寿命和可靠性,往往需要涂覆高温耐磨涂层。电镀、化学镀、激光熔覆、热喷涂等是制备耐磨涂层的常用手段[3-8]。其中,硬铬镀层硬度高达700~800 HV,广泛用于齿轮、轴类零件等的耐磨处理[7,9];化学镀Ni-P 合金镀层经过热处理后,硬度也可达到800 HV以上,在不锈钢、钛合金的耐磨处理上也有广泛应用[4]。

除此之外,复合电镀作为电镀技术的延伸,在制备耐磨镀层上更具竞争力。Ni-金刚石、Ni-Si3N4复合镀层已在军民领域有所应用[5,10-12]。此外,鉴于立方氮化硼(cBN)颗粒具有高的硬度和良好的热稳定性,有学者制备了Ni-cBN耐磨涂层,提升了GH4169合金的高温耐磨性[13-14];也有学者利用六方氮化硼(hBN)的良好润滑性制备了Ni-hBN 减摩涂层,研究证实Ni-hBN 涂层的摩擦系数最低可为0.08[15-16]。考虑到cBN 颗粒的高硬度和hBN 的润滑性,前期研究也证实Ni-cBN/hBN 复合镀层可以实现耐磨与减摩性的协同改善,在不锈钢、钛合金等零件的耐磨处理上具有较大优势。因此,本文针对9Cr18 不锈钢,选用硬铬镀层、化学镀镍层、Ni-cBN/hBN 复合镀层等三种镀层进行表面处理,对比其在结合力、常温耐磨性、高温耐磨性方面的性能差异;研究结果可为航空发动机中关键部件的耐磨镀层选型及表面强化提供一定的数据参考。

1 试验

1.1 基材及电镀工艺流程

采用9Cr18 不锈钢作为基体,其尺寸为Ф20×5 mm,主要工艺流程为:除油→温水洗→冷水洗→酸洗活化→去离子水洗→预镀镍→去离子水洗→电镀(化学镀)→去离子水洗→吹干。

化学除油液组成和工艺条件为:NaOH 40~60 g/L、Na2CO330~40 g/L、Na3PO435~60 g/L、Na2SiO3·9H2O 10~20 g/L,温度60~70 ℃,时间5~8 min。

活化液组成及工艺条件为:HCl 20~35 g/L,室温, 时间1~2 min。

预镀镍溶液组成及工艺条件为:NiCl2400 g/L、HCl 120 g/L,电流密度4 A/dm2, 温度60~70 ℃, 时间15 min。

电镀硬铬的配方及工艺参数为:CrO3250 g/L、H2SO42.5 g/L,电流密度40~50 A/dm2, 温度57~60 ℃、时间30 min。

化学镀镍的配方及工艺参数为:Ni2SO4·6H2O 25~30 g/L、NaH2PO215 g/L、NH4Cl 50 g/L、柠檬酸钠60 g/L,pH值8.5~9.5,温度80~85 ℃,时间5 min。

Ni-cBN/hBN复合电沉积的配方及工艺参数为:Ni(SO3NH2)2·4H2O 150~200 g/L、H3BO335~40 g/L、NiCl25 g/L、十二烷基硫酸钠0.1 g/L、cBN 颗粒60 g/L和hBN颗粒10 g/L,电流密度2~4 A/dm2, 温度55~60 ℃、时间60 min。

1.2 镀层结构及结合力表征

采用Nova Nano SEM 450 场发射扫描电镜(FESEM)和 Bruker D8- Advance X 射线衍射仪(XRD)分析不同镀层的微观形貌及结构。使用401MVD 数显显微维氏硬度计在常温下测量测试不同镀层的硬度,表面硬度测试加载载荷为350 g,考虑镀层厚度不超过20 μm,截面硬度测试时加载载荷设为100 g。

采用WS-2005 型划痕仪测试不同处理镀层与9Cr18 不锈钢基体之间的结合力。测试时,使用金刚石探针沿镀层表面进行刻划,界面开裂瞬时所对应的载荷指定为临界载荷(Lc);其中,加载速率为20 N/min,载荷范围为0~40 N,Lc由声发射信号记录。根据公式(1)可以计算出涂层与基体界面的结合强度(τ)[17]。

式中:R为划针头的半径(200 μm);A为划针头与涂层的接触半径,A=(Lc/πH)1/2;Lc为临界载荷;H为基体的硬度;k为无量纲常数,常取0.15。

通过HT-1000型高温球盘磨损机测试不同镀层的摩擦学性能。摩擦副为Ф5 mm 的Si3N4球,温度为室温和200 ℃,转速为200 rad/min,载荷为5 N,磨损轨迹半径为5 mm,磨损时间为30 min。摩擦后,采用KH-7700 三维视频显微镜观察磨痕形貌,拟合磨痕剖面面积A(mm2),并按公式(2)计算比磨损率K(mm3/N·m)。

式中:r为磨痕轨道半径(mm);V为磨损体积(mm3);P为载荷(N);S为滑动距离(m)。

2 结果与讨论

2.1 不同耐磨镀层的微观结构

图1 为9Cr18 不锈钢表面不同镀层的表面及截面SEM图。由图1(a)和1(b)可知,标准硬铬镀层表面存在细而长的裂纹,且裂纹贯穿整个镀层直到基体,局部表面还有少量的铬瘤。由图1(c)和1(d)可知,化学镀Ni-P 镀层表面呈胞状结构,但镀层与基体之间结合不够紧密,存在微小间隙。从图1(e)和1(f)可以看出,通过复合电沉积,cBN和hBN颗粒在电场力和机械搅拌作用下与Ni 发生共沉积形成了Ni-BN 复合镀层[13,18],镀层表面均匀弥散地分布着大量cBN 和hBN 颗粒,截面形貌也可以看出BN 颗粒较均匀地分散在镀层中。

2.2 不同耐磨镀层的硬度及结合力

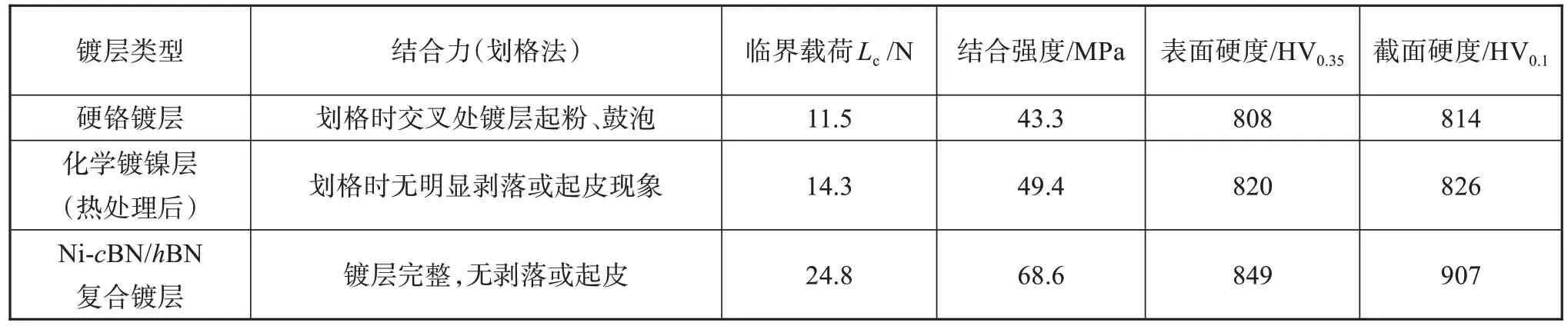

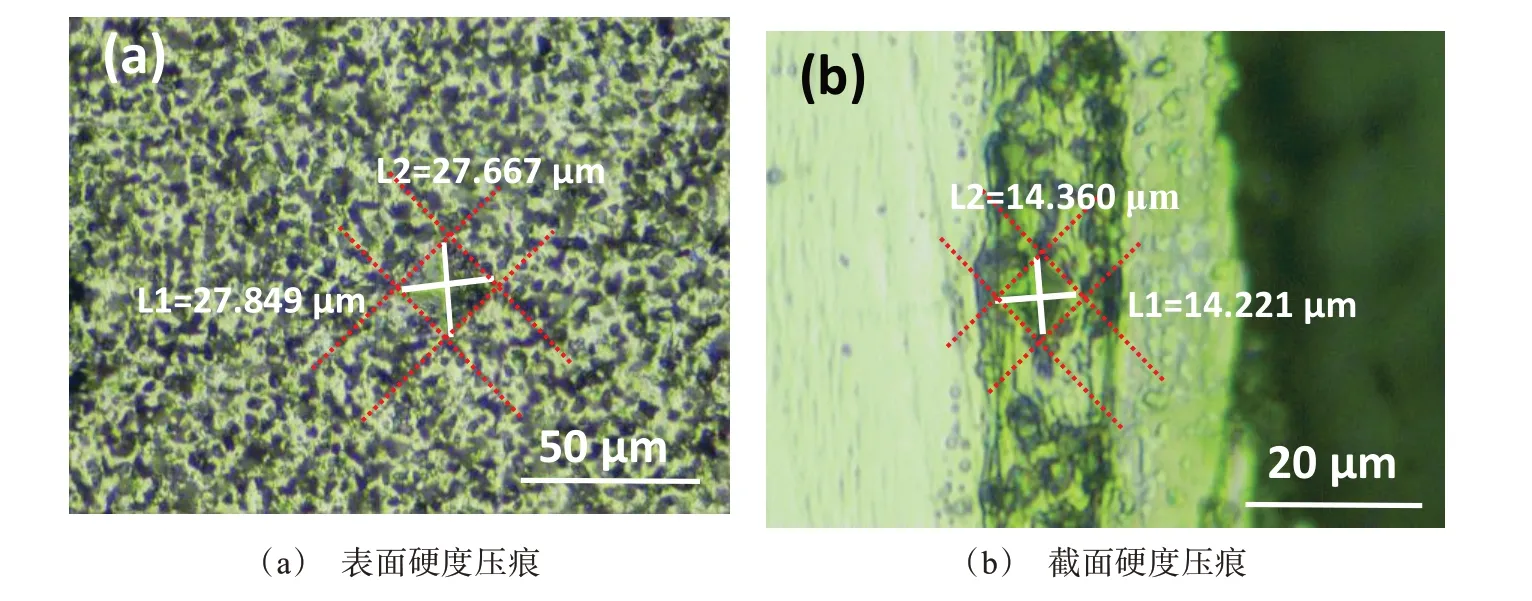

表1给出了9Cr18不锈钢表面硬铬镀层、化学镀镍层及Ni-cBN/hBN 复合镀层的显微硬度,图2给出了Ni-cBN/hBN 复合镀层的表面和截面硬度压痕图。由表1和图2(a)可知,3种镀层的表面硬度均可达800 HV 以上,但Ni-cBN/hBN 复合镀层的表面硬度明显更高;由表1和图2(b)可知Ni-cBN/hBN复合镀层的截面硬度更高,可达907 HV0.1,其镀层硬度还可随cBN颗粒含量进行调整。

表1 不同耐磨镀层的相关性能对比Tab.1 Comparison of related properties of different wear resistant coatings

图2 Ni-cBN/hBN复合镀层的硬度压痕形貌Fig. 2 Hardness indentation morphology of Ni-cBN/hBN composite coating

此外,本文通过划格法和划痕仪综合评价了三种镀层与9Cr18 不锈钢的结合力,结果见图3 和表1。由图3(a)可知,9Cr18不锈钢经过预镀镍处理后再进行Ni-cBN/hBN 复合电镀,镀层结合力较好;划格测试时镀层完整、无剥落或起皮;划痕仪测试显示镀层破裂临届载荷为24.8 N,经公式换算后涂层结合强度达到68 MPa,满足使用要求。然而,即使选择预镀镍处理,9Cr18 不锈钢表面硬铬镀层的结合力依旧较差,划格测试时交叉处镀层起粉、鼓泡,不满足使用要求。此外,9Cr18 不锈钢表面的化学镀镍层经过热处理后虽然硬度高达800 HV,划格测试时虽然镀层无明显脱落、起皮现象,但划痕仪测试显示镀层破裂的临界载荷仅为14.3 N(见图3b),经公式换算后涂层结合强度约为49 MPa,低于镍基复合镀层与9Cr18 不锈钢之间的结合力。因此,从结合力角度考虑,硬铬镀层不宜选做9Cr18 不锈钢的耐磨镀层,选择Ni-cBN/hBN复合镀层更为合适。

图3 9Cr18不锈钢表面不同耐磨镀层的结合强度Fig. 3 Bond strength of different wear resistant coatings on 9Cr18 stainless steel

2.3 不同耐磨镀层的常温摩擦学性能

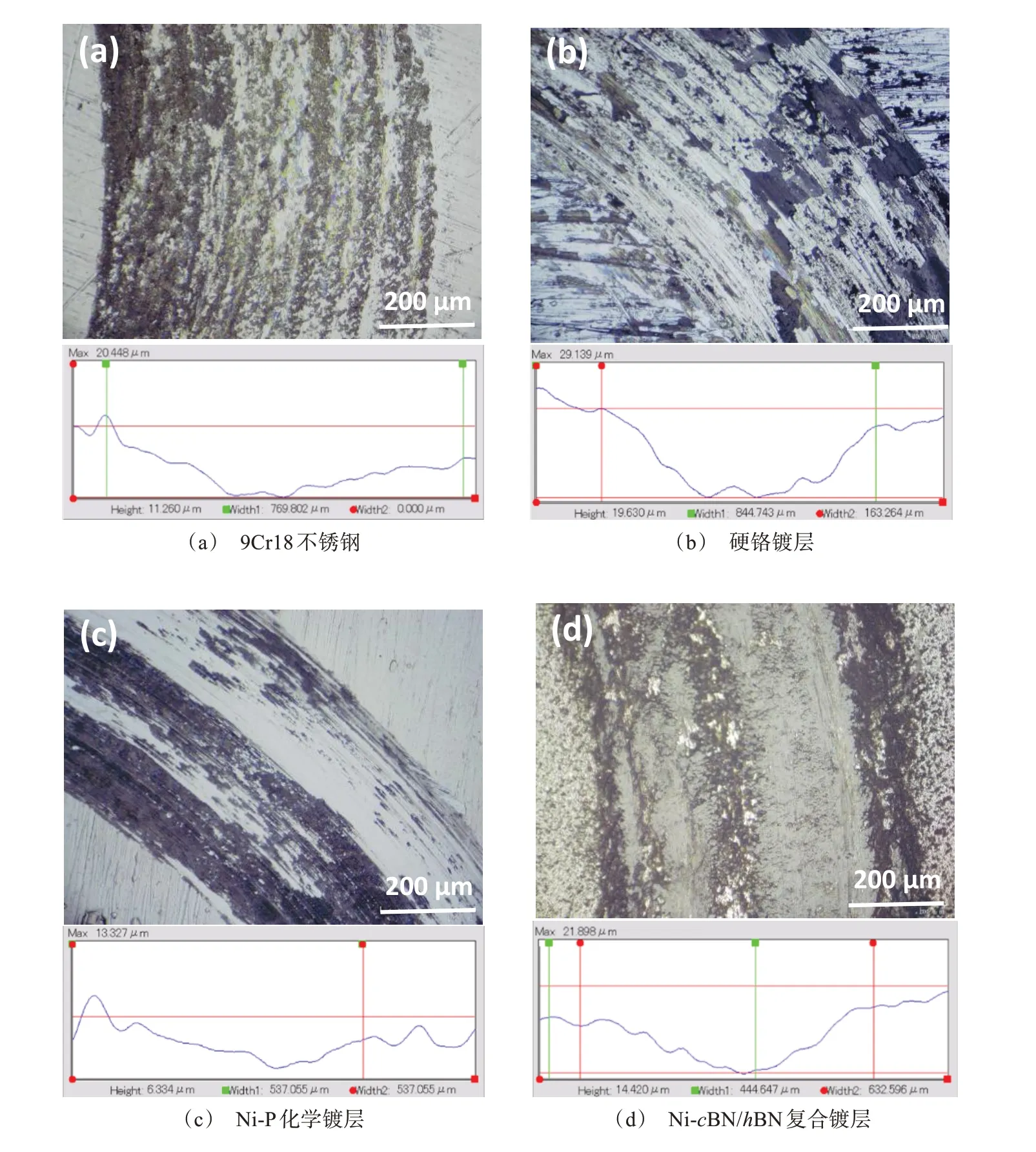

图4、图5 给出了9Cr18 不锈钢表面不同耐磨镀层在室温条件下的磨损形貌及摩擦曲线;表2 给出了比磨损率结果。由表2 和图5 可知,9Cr18 不锈钢基体摩擦系数μ较大(μ=0.8)且随时间剧烈波动;摩擦60 min后,其比磨损率高达5.24×10-5mm3/(N·m),基底表面布满了由黏着磨损引起的剥落坑及由磨粒磨损造成的深浅不一的犁沟,见图4(a)。施加耐磨镀层后,9Cr18 不锈钢的摩擦系数均有所降低,但不同镀层的耐磨性存在较大差异。

表2 9Cr18不锈钢及不同镀层的常温比磨损率Tab.2 Specific wear rates of 9Cr18 stainless steel and different coatings at room temperature

图4 9Cr18不锈钢及不同镀层的常温磨损形貌及磨损轮廓Fig. 4 Wear morphology and wear profile of 9Cr18 stainless steel and different coatings at room temperature

图5 常温条件下9Cr18不锈钢及不同镀层的摩擦系数曲线Fig. 5 Friction coefficient curves of 9Cr18 stainless steel and different coating at room temperature

整体来看,Ni-P 化学镀层的摩擦系数与Ni-cBN/hBN复合镀层相近,均为0.5左右;硬铬镀层的摩擦系数高于前两者、约为0.75。由图4(b)可知,由于9Cr18 不锈钢表面硬铬镀层结合力差,在摩擦应力作用下涂层出现明显剥落,随之出现严重的黏着磨损,损失体积较大,比磨损率高达3.56×10-4mm3/(N·m),耐磨性较差。从图4(c)和4(d)可知,Ni-P 化学镀层和Ni-cBN/hBN 复合镀层在磨损后表面均以轻微的犁沟为主、未出现明显的黏着剥落,比磨损率低于硬铬镀层。因此,在常温条件下,二者均可选做9Cr18不锈钢表面的耐磨镀层。

2.4 不同耐磨镀层的高温摩擦学性能

考虑到精密活门会在200 ℃高温环境下使用,因此还对比研究了9Cr18 不锈钢表面不同镀层在200 ℃条件下的摩擦磨损性能,结果见图6、图7 和表3。由图4和图6可知,相比于常温条件,200 ℃下所有镀层的摩擦系数均有所增加,磨损程度有所加剧。分析认为,高温可使金属软化、硬度降低,塑性变形容易发生,随着滑动摩擦的持续进行,材料的连续性被破坏,引起剥层磨损[13,19-20];同时高温环境也会造成较为严重的黏着磨损。

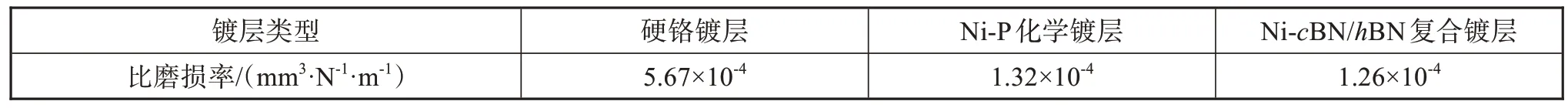

表3 9Cr18不锈钢表面不同镀层在200 ℃下的比磨损率Tab.3 Specific wear rate of different coatings formed on 9Cr18 stainless steel at 200 ℃

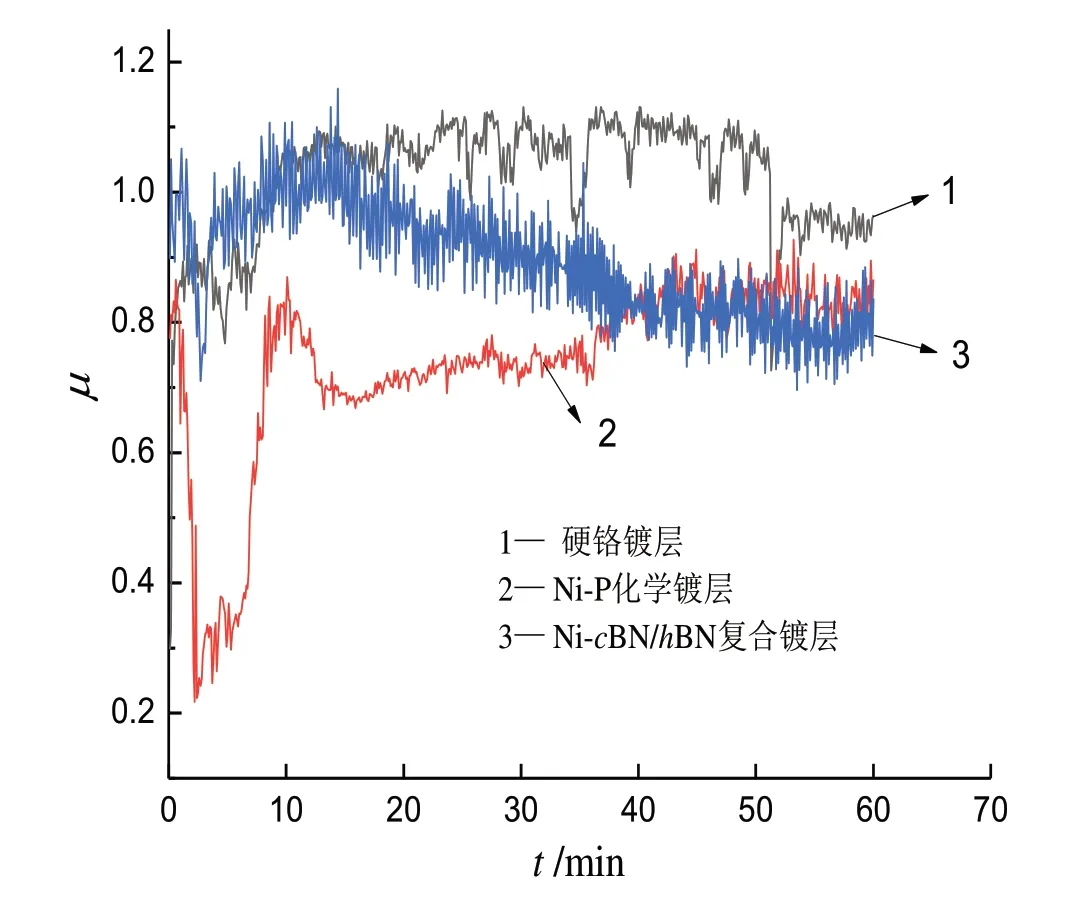

图6 200 ℃下9Cr18不锈钢表面不同镀层的摩擦系数曲线Fig. 6 Friction coefficient curves of different coatings on 9Cr18 stainless steel at 200 ℃

图7 9Cr18不锈钢表面不同镀层在200 ℃下的磨损形貌及磨损轮廓Fig. 7 Wear morphology and wear profile of different coatings on 9Cr18 stainless steel at 200 ℃

对比3 种镀层的摩擦系数和磨损形貌发现,硬铬镀层的摩擦系数仍然最高,约为1.0 左右,磨损后表面出现严重的粘着剥落坑,且镀层脱落严重,其比磨损率高达5.67×10-4mm3/(N·m)。Ni-P 化学镀层与Ni-cBN/hBN 复合镀层的稳定摩擦系数、磨损形貌均较为接近,说明二者耐磨性相当;但从图6可以看出,Ni-cBN/hBN复合镀层的摩擦系数随摩擦时间延长一直呈下降趋势,在长期摩擦过程中,其耐磨性会更优。分析认为,Ni-cBN/hBN复合镀层表面可能存在部分凸起的cBN 颗粒、表面粗糙度较高;磨损初期,镀层中cBN 颗粒与Si3N4对磨小球发生磨损造成摩擦系数略高,但由于镀层中存在hBN 颗粒,在磨损后期,hBN 可在膜层表面形成一层润滑膜,使得摩擦系数逐渐下降并在后期趋于稳定[15,21];因此,其综合比磨损率(1.26×10-4mm3/(N·m))略低于化学镀镍层。

因此,综合考虑三种耐磨镀层的结合力、常温耐磨性及高温耐磨性,Ni-cBN/hBN复合镀层更宜选作9Cr18不锈钢表面的耐磨镀层。

3 结 论

(1)硬铬镀层存在贯穿整个镀层的微裂纹、且表面存在少量铬瘤;Ni-P 化学镀层表面呈胞状结构,但镀层与基体之间结合不够紧密;Ni-cBN/hBN复合镀层表面及镀层中均匀弥散地分布着大量cBN 和hBN 颗粒;3 种镀层的硬度均可达800 HV 以上,且Ni-cBN/hBN复合镀层的硬度略高。

(2)即使经过预镀镍处理,9Cr18 不锈钢表面硬铬镀层的结合力依旧较差;Ni-P 化学镀层虽然划格测试时镀层无明显脱落,但结合强度只有49 MPa;而经预镀镍处理后再进行复合电镀,Ni-cBN/hBN复合镀层结合力较好、结合强度大于68 MPa。

(3)无论常温还是200 ℃下,9Cr18 不锈钢表面硬铬镀层的摩擦系数均较高,且在摩擦应力作用下涂层出现明显剥落、黏着磨损严重,耐磨性较差。常温下,Ni-P 化学镀层和Ni-cBN/hBN 复合镀层的摩擦系数、磨损形貌、比磨损率均较为接近,耐磨性相当;200 ℃下,Ni-cBN/hBN 复合镀层的摩擦系数随磨损时间延长呈下降趋势,在长期摩擦过程中其耐磨性更优。

(4)综合考虑3 种耐磨镀层的结合力、常温耐磨性及高温耐磨性,Ni-cBN/hBN 复合镀层更宜选作9Cr18不锈钢表面的耐磨镀层。