基于差分柔性涡流探头的铁轨裂纹检测方法

许 鹏 刘柏霖 陈亚雄

南京航空航天大学自动化学院,南京,211106

0 引言

铁路作为重要的基础设施、国民经济的大动脉和大众化交通工具,近几年发展迅速,无论是运输规模、里程还是行车速度都有了质的飞跃[1]。但是在飞速发展的同时伴随着严峻的安全保障问题[2-3]。在钢轨服役的过程中,表面会出现各种各样的缺陷裂纹,主要分为滚动接触疲劳裂纹、内部核伤、焊缝伤损、轨底腐蚀等形式[4-6]。现阶段传统的铁道工人沿线检视工作效率低,且难以发现钢轨细小的或内部的损伤,使列车运行具有较大隐患[7-8]。涡流检测技术对钢轨检测具有独特的优势[9],一是采用非接触式测量方式,不需要紧贴试件表面,传感器探头不会受到钢轨上的铁锈、油污等介质影响,对检测环境要求不高,能适应恶劣的环境条件,容易实现自动化检测和高速检测;二是检测用的涡流探头制作方便,尺寸多样,还可以制成阵列探头以满足各种不同结构的检测需求[10];三是不需要耦合剂、渗透液等化学物质,既降低了成本又保证了检测人员的安全,对环境亦无污染[11-13]。然而传统的电涡流传感器普遍存在以下问题:①传感器的检测信号易受提离等因素的影响,定量检测效果差;②检测效率与检测分辨力存在矛盾,难以实现快速检测;③复杂结构受检件的误检率高[14-16]。

近年国内外对新型电涡流传感器开展了大量研究。有学者采取改变涡流探头的激励方式来优化传统涡流传感器检测效果,例如赵莹等[17]提出了选频带脉冲涡流检测方法,比较了传统方波脉冲涡流与选频带脉冲涡流对一定深度范围的局部减薄缺陷的检测灵敏度,并考察了选频带脉冲涡流的提离交叉点特征。有学者提出将平面型电涡流传感器制作在柔性印刷电路板(flexible printed circuit board,FPCB)上,这种新型传感器贴合铁轨检测提离小,对裂纹的灵敏度高,有检测复杂表面几何形状的可能[18-19]。MACHADO等[20]开发了5种新颖的柔性涡流探头以检测管道内表面上的任意方向的亚毫米缺陷,并使用有限元方法模拟了任意方向缺陷的探测响应。吴斌等[21]通过有限元仿真和实验分析了圆形线圈处于不同弯曲角度时,柔性涡流传感器对模拟裂纹缺陷方向角及深度的检测能力变化规律。

FPCB线圈可以根据特定需求设计尺寸样式,也能更好地贴合被测对象,并且对以大尺寸线圈传感器为基础的涡流检测方法中难以识别的簇状密集缺陷的检测表现优异。本文主要通过仿真分析设计并搭建了基于FPCB差分线圈的高速轨道检测系统,对不同激励频率和速度下的检测信号进行特征提取和缺陷状况分析,研究激励频率和速度对检测信号的影响及各组检测速度下缺陷的量化评估方法,并通过实验验证了FPCB线圈尺寸与检测密集缺陷能力的关系。

1 FPCB涡流检测仿真分析

1.1 FPCB涡流仿真模型

使用仿真软件建立FPCB涡流检测3D仿真模型仿真模型。实验室的转台密集缺陷间距为2,4,8,16 mm,为了能够达到良好的检测效果,将FPCB线圈尺寸与密集缺陷间距相匹配,检测线圈采用边长4 mm的方形单层线圈。

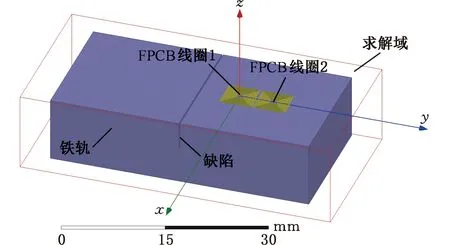

建立的模型如图1所示,两个完全相同的FPCB线圈构成一个差分对,实现对缺陷的差分涡流信号检测,每个FPCB线圈形状为边长4 mm的正方形,线宽0.08 mm,共10匝,厚度约0.02 mm,材料设置为copper,与铁轨之间的提离为0.03 mm。铁轨的材料设置为Steel-1008,缺陷宽0.4 mm,深4 mm。采用有限元法计算FPCB线圈的电感值,研究FPCB涡流检测的缺陷信号特征。采用静态涡流场分析方式,在FPCB线圈上施加交流激励电流,分别计算出前后两个线圈经过缺陷的电感变化曲线。

图1 FPCB涡流检测三维仿真模型

1.2 FPCB差分线圈涡流场分析

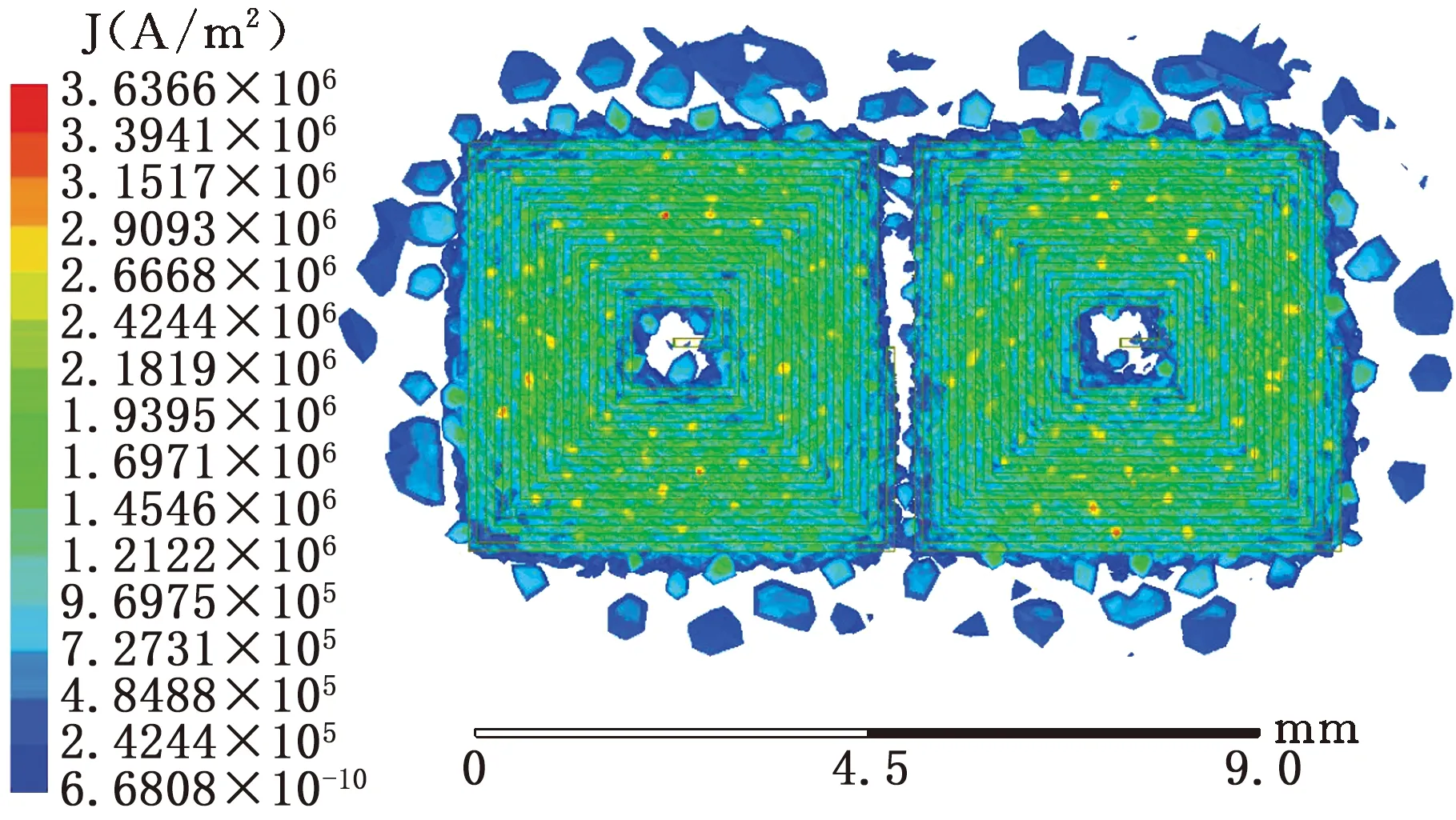

给两个FPCB线圈施加相同频率、相同方向的激励电流,利用有限元法对线圈在样轨试件表面产生的涡流场进行模拟计算,仿真结果如图2所示,图中给出的是两个线圈正下方的涡流场分布。由于差分线圈对是两个完全相同的矩形线圈,所以它们在样轨表面产生的涡流分布基本一致,都为近似矩形的涡流场,且主要集中分布于两个线圈的正下方。值得注意的是,两个线圈的间隙下方没有涡流分布。经过分析可知,这是由同向激励电流造成的,两个线圈在邻近位置处激发的磁场相互抵消,导致在中间部分的正下方试件表面并没有产生较强的涡流场。

图2 FPCB差分线圈在样轨表面产生的涡流场

1.3 FPCB涡流检测仿真信号分析

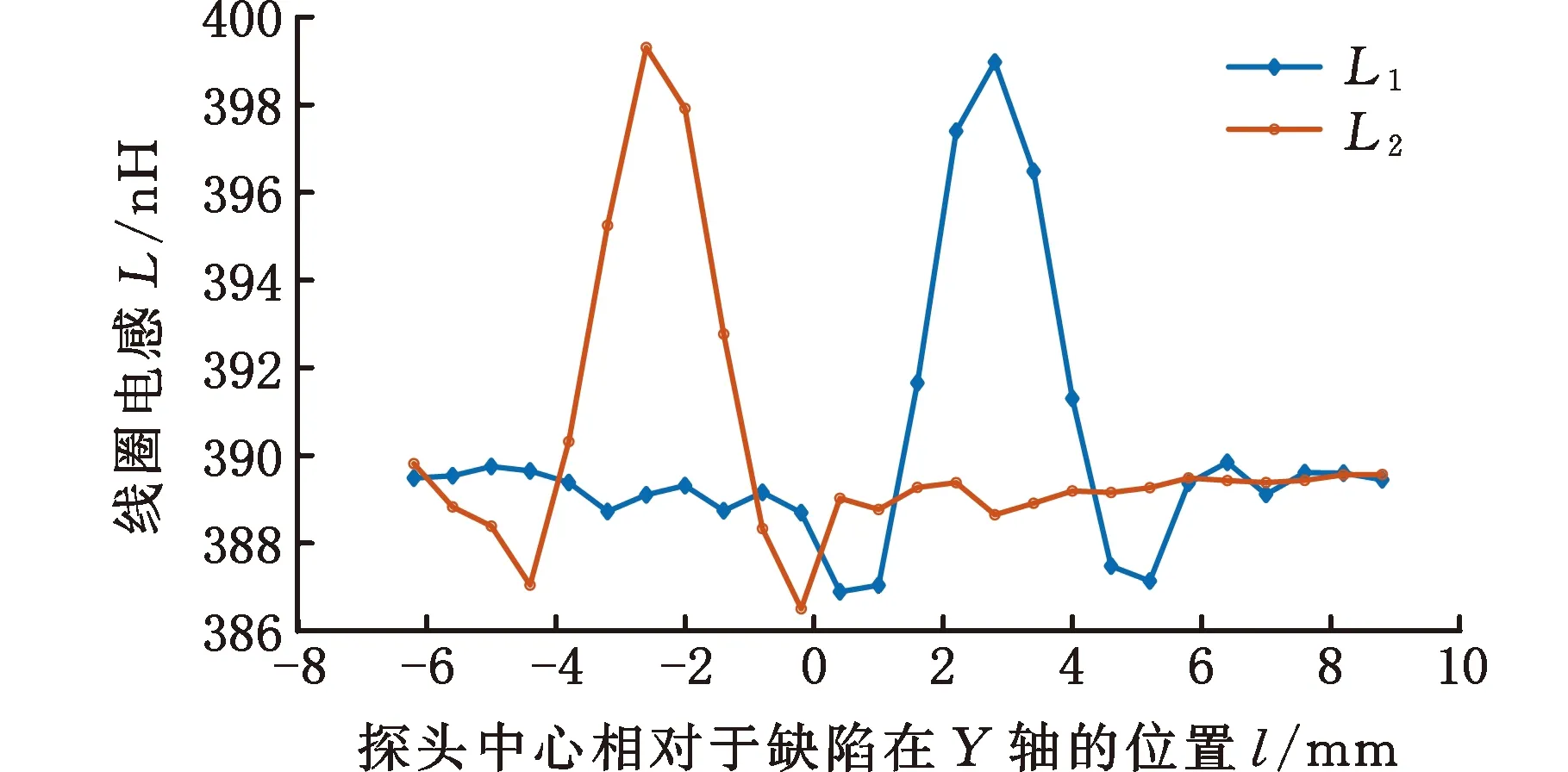

对FPCB涡流检测模型进行仿真分析,选取缺陷中心点为基准,将涡流探头的中心即两个FPCB线圈的中点相对于缺陷中心在Y轴方向的位置定义为l,分别计算两个FPCB线圈在经过缺陷过程中不同位置处的电感值L1、L2,模拟实际检测中的检测结果。根据仿真得到的电感值绘制曲线,图3示出了FPCB涡流探头沿着Y轴负方向经过缺陷的过程中两个线圈电感的变化曲线。

图3 FPCB线圈检测缺陷的仿真结果

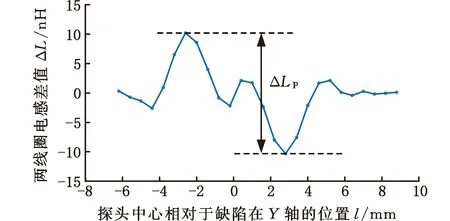

由于有相同的激励电流同时通入两个激励线圈中,当缺陷依次经过两个线圈下方时,靠前的感应线圈会先受到缺陷影响,它所感应的电流大小发生变化,两个感应线圈所感应的电压不能相互抵消,会对外输出一个差分信号,该差分信号表现为线圈电感的差分信号。将两个FPCB线圈的电感信号作差,即ΔL=L2-L1,如图4所示,得到的曲线即为缺陷的正负峰差分信号曲线,用以模拟实际中FPCB线圈对的缺陷检测信号;提取差分信号的峰峰值ΔLP作为特征值用于后续仿真结果分析。

图4 两个FPCB线圈电感作差后的变化曲线

1.4 不同激励频率仿真分析

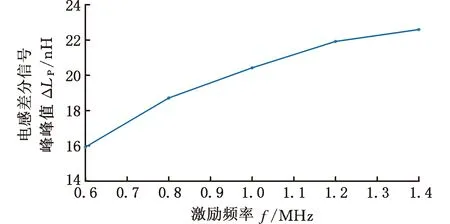

由于FPCB线圈电感值很小(约为400 nH),如果激励频率过低会导致线圈阻抗过小,流过的电流超限,很可能烧毁线圈,因此设置FPCB线圈的交流激励频率f分别为0.6,0.8,1.0,1.2,1.4 MHz,研究激励频率与检测信号ΔLP的关系。仿真结果如图5所示。随着激励频率的增大,FPCB线圈对的电感差值ΔL也在增大,将ΔLP整理绘图,得到图6。可以看出,当激励频率低于1 MHz时,ΔLP增长的速度较快;而当激励频率高于1 MHz时,ΔLP增长的速度放缓。

图5 不同激励频率缺陷检测的ΔL变化曲线

图6 不同激励频率缺陷检测的ΔLP变化曲线

由此可得,增大激励频率可以有效增大检测信号的峰峰值ΔLP,进而提高检测信号信噪比,优化检测效果,但是,该增益效果随着激励频率的增大而衰减。另外,由于趋肤效应,激励频率越高,电流越会集中在导体的表面,近表面的电流密度越大,涡流检测的分辨率越高,但是检测越趋于表面,不利于检测较深的缺陷,因此需要针对待检缺陷的特征选择合适的激励频率。

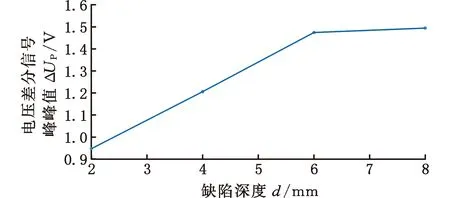

1.5 不同深度缺陷仿真分析

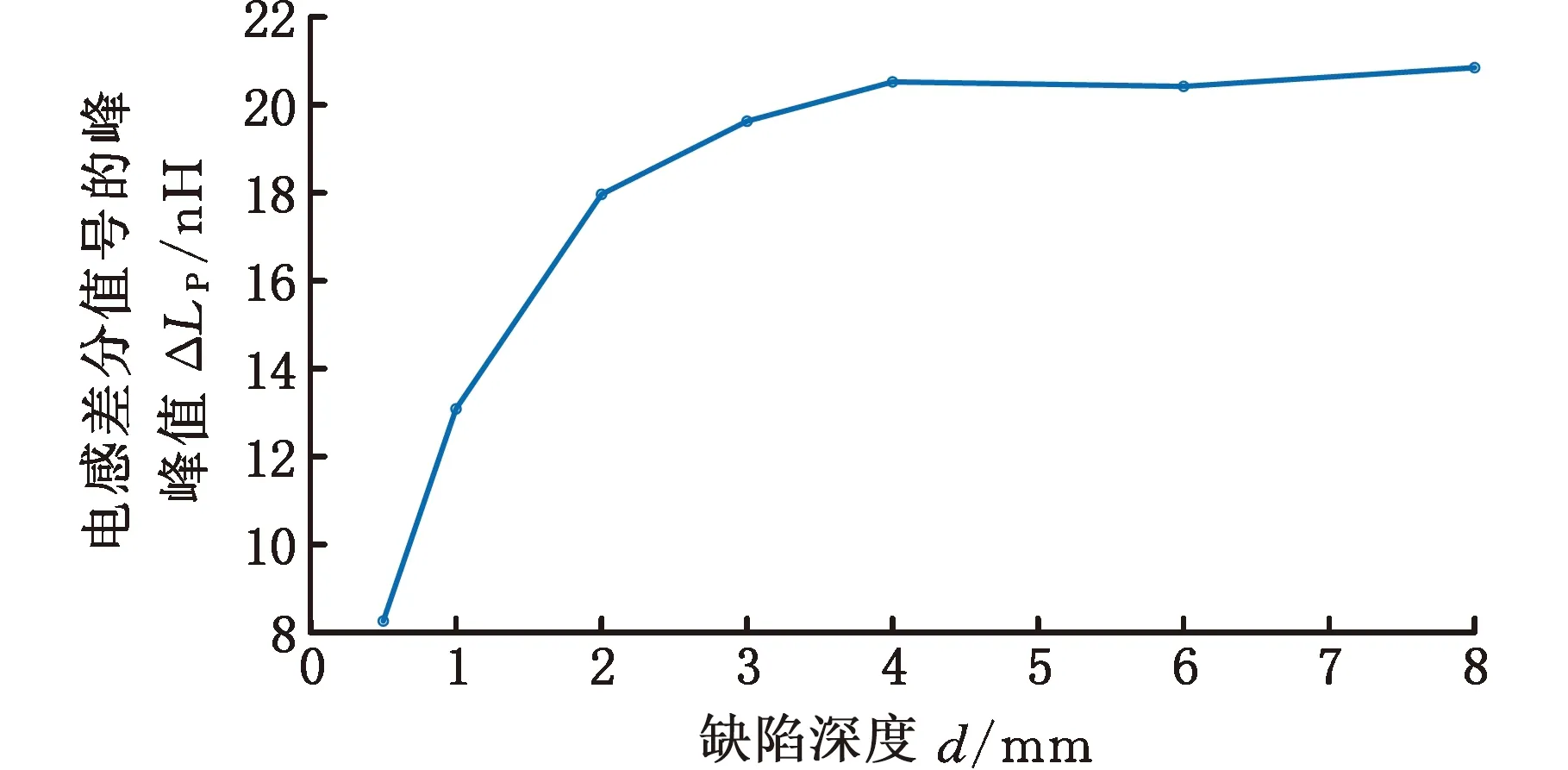

采用1 MHz的交流电作为激励频率,保证其他参数不变,样本缺陷深度d分别为0.5,1.0,2.0,3.0,4.0,6.0,8.0 mm,仿真结果如图7所示。随着缺陷深度的增大,FPCB线圈对的电感差值ΔL也在增大,通过图中各曲线的间距变化可以看出增大的趋势在减缓。为了更直观地看出增长速度的变化,绘制电感差值的峰峰值ΔLP随着缺陷深度变化的曲线,如图8所示。可以看出,当缺陷深度d小于4 mm时,ΔLP的增长速度较快;当缺陷深度d大于4 mm时,ΔLP的增长速度变缓。说明FPCB线圈在1 MHz激励频率下,对深度为4 mm以内的垂直缺陷分辨率较高,而对深度为4 mm以上的垂直缺陷分辨率较低。

图7 不同深度缺陷检测的ΔL变化曲线

图8 不同深度缺陷检测的ΔLP变化曲线

1.6 密集缺陷仿真分析

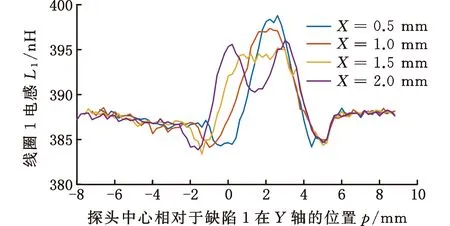

为了研究FPCB差分线圈探头的灵敏度,建立了图9所示的密集缺陷仿真模型,图中一个样轨上有两个距离较近的缺陷,缺陷间距分别设为0.5,1.0,1.5,2.0 mm。在仿真分析中,选取缺陷1的中心点为基准,将涡流探头的中心即两个FPCB线圈的中点相对于缺陷1中心在Y轴方向的位置定义为p。

图9 FPCB涡流检测密集缺陷三维仿真模型

仿真结果如图10所示,图10a和图10b分别展示了线圈1和线圈2对密集缺陷的仿真结果,图10c为差分信号。结果表明,间距X为0.5 mm和1.0 mm的两个缺陷基本识别不出来,而间距为1.5 mm时可以初步判别出两个峰值,间距为2.0 mm时可以识别出两个密集缺陷。通过分析对比发现该检测结果与线圈尺寸有关,柔性线圈1、2都为边长4 mm的正方形,通过仿真分析得出,单个线圈针对密集缺陷的最小检测间距为2 mm。这是由FPCB线圈的尺寸(FPCB线圈横截面为边长4 mm的正方形)决定的,即最小检测间距为线圈边长的一半。

(a)线圈1仿真结果

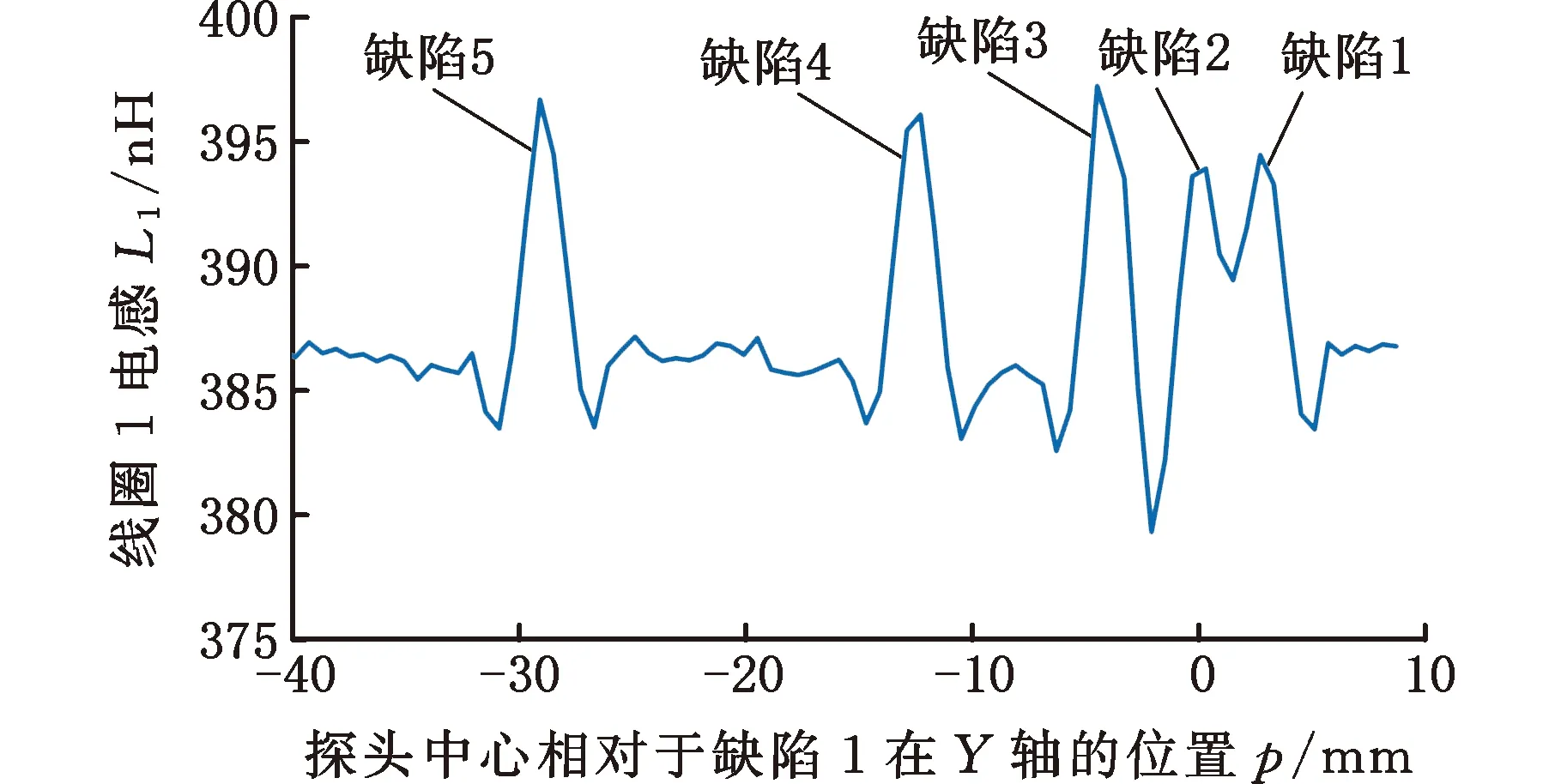

根据已定FPCB线圈尺寸设计新的密集缺陷区缺陷参数,建立了对应的仿真模型,探究FPCB线圈检测不同间距缺陷的能力与线圈尺寸之间的关系,改进后的模型如图11所示。在同一铁轨样本上有5个完全相同的缺陷,其间距从右往左依次为2,4,8,16 mm。

图11 多间距密集缺陷三维仿真模型

仿真分析依旧选取缺陷1的中心点为基准,将涡流探头的中心相对于缺陷1中心在Y轴方向的相对位置仍定义为变量p。对应的仿真结果如图12所示。图12a和图12b分别示出线圈1和线圈2对5个不同间距密集缺陷的仿真结果,图12c为差分信号。图12a和图12b所示符合上文所述单个线圈针对密集缺陷的最小检测间距为2 mm的结论,最佳检测间距为4 mm及以上;通过图12c可以看出,对应的最佳差分信号检测间距为8 mm及以上,即可完整地检测出缺陷4、缺陷5的差分信号。

(a)线圈1仿真结果

综上可得,若已知待测的一片密集缺陷区域中相邻缺陷的最小间距为X,要设计出能够有效识别出这组密集缺陷的FPCB线圈,则该FPCB方形线圈的尺寸应该根据检测效果需求进行调整:①单个线圈的边长D满足X≤D≤2X即可基本识别出最小间距的密集缺陷;②边长满足X/2≤D≤X可获得完整较佳的单线圈检测效果;③边长满足D≤X/2可以获得最佳差分信号检测结果。

2 高速转台轨道检测实验

2.1 FPCB涡流探头设计

考虑到FPCB线圈更加精细,尺寸更小,能够检测钢轨表面细小的裂纹,而且检测线圈可以阵列摆放,缩短扫描时间、提高效率,再加上材料柔软且耐磨,适应各种复杂曲面,可以抑制涡流的提离效应,提高检测效果的可靠性,因此采用FPCB即柔性印刷电路板进行设计。

从更经济更长远的角度考虑,采用了四通道阵列式设计,即在同一片柔性基底材料上进行四路差分线圈布线,这样既最大程度地利用了空间,也为后续阵列式FPCB涡流探头的研究作铺垫。

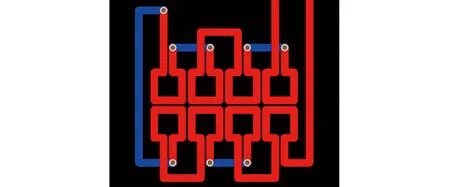

参考前文的仿真工作进行探头结构尺寸设计,每个FPCB检测线圈设计为边长4 mm的正方形,共10匝,线宽为0.08 mm,厚度约0.02 mm。激励线圈采用与之匹配的边长为4 mm的正方形,激励线圈的线宽受电流限制,不能设计得如同检测线圈一般精细,否则会烧毁线圈。根据涡流仪器输出的激励信号以及阻抗分析,激励线圈的线宽设计为1 mm,共1匝。FPCB探头的线圈布线如图13所示。

(a)激励线圈布线图

探头实物如图14所示,激励线圈和检测线圈各在一层贴片上,将这两层贴片紧紧叠放在一起组成一个FPCB阵列涡流探头。方形激励线圈直径4 mm,宽度为1 mm,保证激励电流不会烧毁线圈。检测线圈边长同样为4 mm,与激励线圈对应,以便更好地检测激励线圈在钢轨表面产生的感应涡流场,检测线圈共10匝。探头整体厚度仅0.1 mm,可以紧贴待测铁轨。阵列中一共有4组差分线圈对,每组输出差分缺陷检测信号。

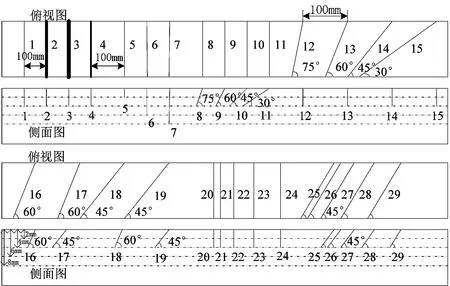

2.2 转台实验平台

以实验室的高速钢轨转台为基础,搭建了FPCB涡流检测实验平台。高速转台由大功率电机驱动,可实现最高350 km/h的转速。图15为转台实物图,转台上的钢轨表面均匀分布人工切割的缺陷,这些缺陷是根据实际钢轨中的裂纹形状尺寸进行设计切割的,包括不同宽度及不同深度的垂直缺陷、表面倾斜及内部倾斜的缺陷、埋藏盲孔等,具体的缺陷分布情况见图16。

图15 高速钢轨转台实物图

图16 转台钢轨的表面缺陷分布图

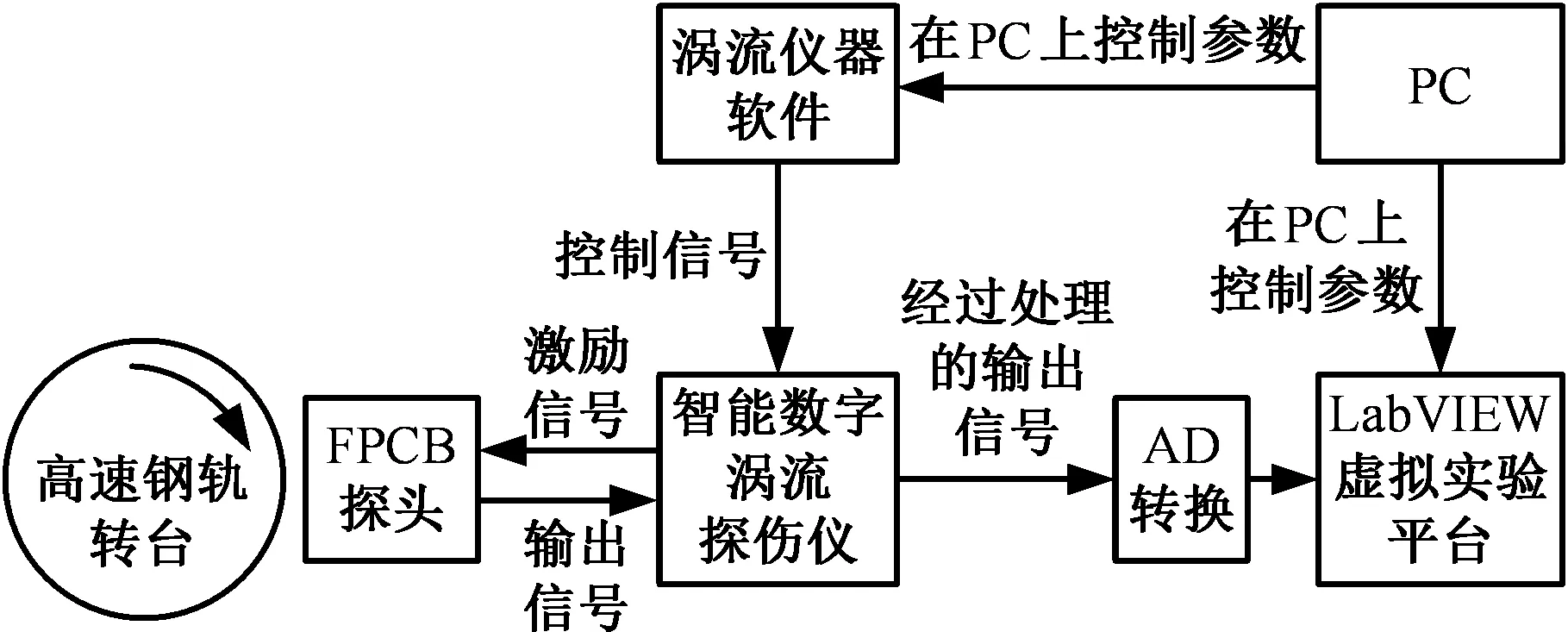

高速转台检测系统的流程如图17所示。整个系统主要由高速转动平台、FPCB涡流检测探头、智能数字探伤仪以及PC端的涡流仪器软件和LabVIEW信号处理部分组成。

图17 高速钢轨转台检测系统流程图

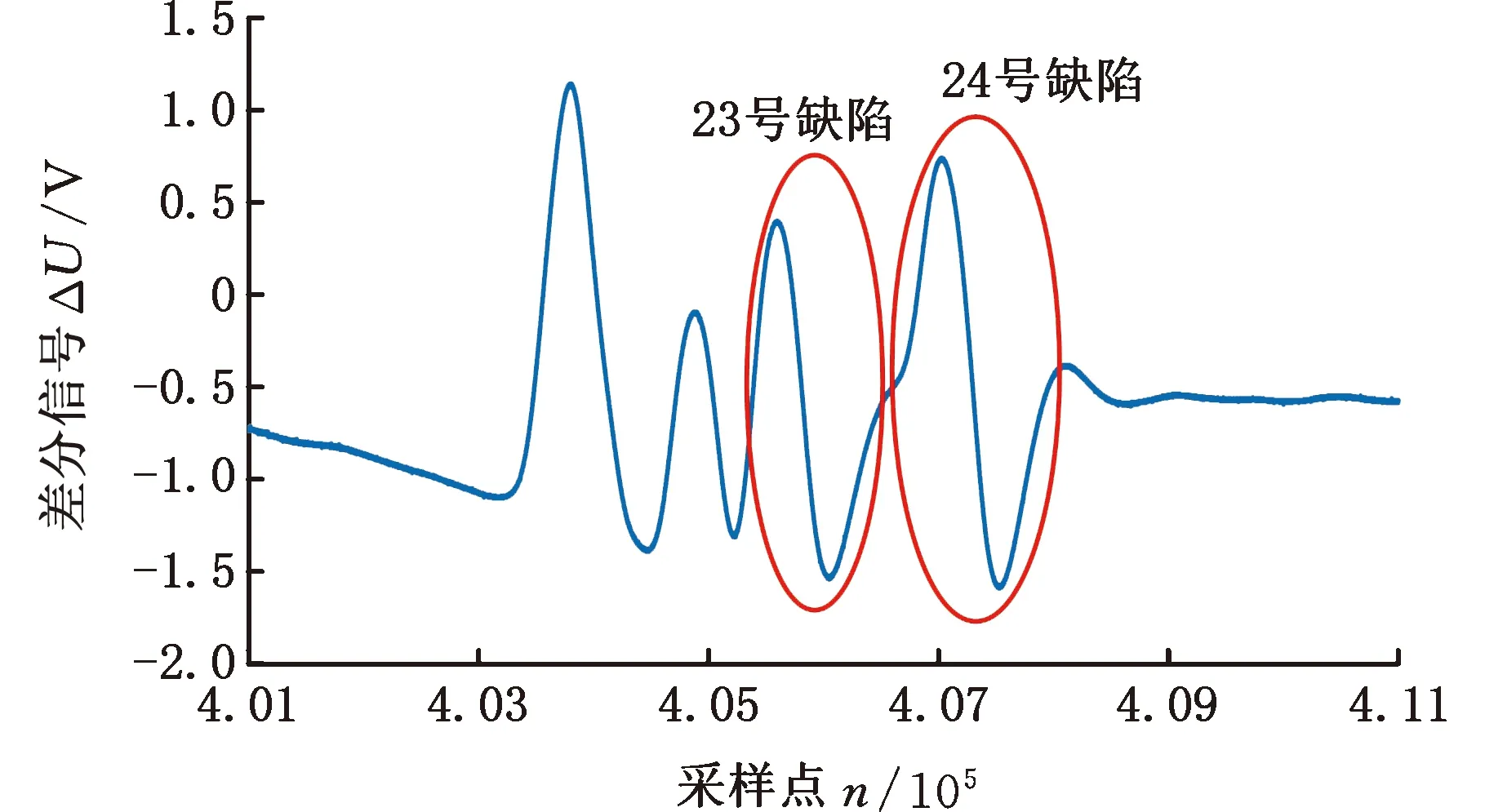

2.3 不同激励频率检测信号分析

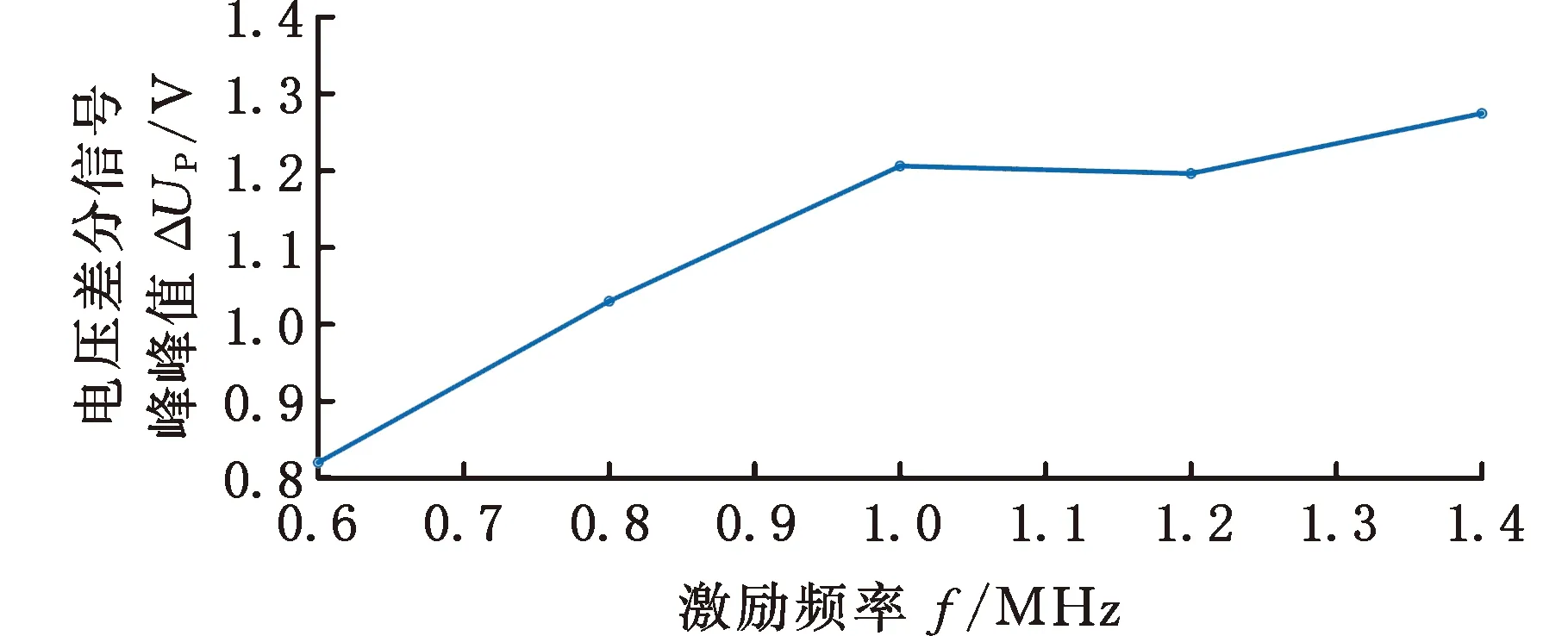

将激励频率设置为0.6,0.8,1.0,1.2,1.4 MHz,保持各组实验中转台速度一致。选取垂直深度4 mm缺陷的检测信号,提取电压信号正负峰的峰峰值ΔUP进行分析,如图18所示。可以发现,随着激励频率的增大,FPCB线圈对垂直深度4 mm缺陷检测信号的ΔUP也在逐渐增大,当激励频率低于1 MHz时,ΔUP增长的速度较快;而当激励频率高于1 MHz时,ΔUP增长的速度放缓,与仿真结果一致。

图18 4 mm垂直缺陷检测信号ΔUP随激励频率变化曲线

2.4 不同速度检测信号分析

我国在役的高铁动车类型包括:L字头的临时列车,一般速度范围在80~140 km/h之间;K字头的快速列车,时速一般在120 km/h;T字头的特快列车,时速一般在140 km/h;Z字头的直达特快列车,时速一般在160 km/h;D字头的动车组列车,时速一般在200~250 km/h,甚至达到300 km/h;G字头的高速动车组,运行时速达到300 km/h以上。

参考列车的正常运行速度,再结合实验室高速转台的高速性能,取时速为40,80,120,160,200 km/h进行激励频率为1 MHz的缺陷检测实验。设定激励频率为1 MHz进行后续实验,既可以降低解调难度,又能保证检测信号质量。分析垂直深度d为2,4,6,8 mm的4个缺陷检测信号的ΔUP,结果如图19所示。分析实验结果,随着速度的增大,4个缺陷检测信号的ΔUP统一呈现减小的趋势;速度到达200 km/h之后,信号衰减比超过50%,即以40 km/h速度下的信号值为基准,200 km/h的检测信号值衰减到了其一半以下。说明随着速度的增大,检测信号的幅值在近似线性下降。

2.5 不同深度缺陷检测信号分析

选取转台上垂直深度为2,4,6,8 mm,其他参数都相同的4个缺陷,提取分析检测信号的ΔUP,结果如图20所示。随着缺陷深度的增大,FPCB线圈检测信号的ΔUP也在增大。可以看出,当缺陷深度d小于6 mm时,ΔUP增长的速度较快;而当缺陷深度d大于6 mm时,ΔUP增长的速度变缓,这与仿真结果略有出入,但在可接受范围内,因为实验条件与仿真环境有一定区别。本文设计的FPCB线圈采用1 MHz激励频率时,对深度6 mm以内的垂直缺陷分辨率较高,而对深度6 mm以上的垂直缺陷分辨率相对较低。这一结论可以指导后续对探头最佳的深度检测区间的研究。

图20 不同深度缺陷检测的ΔUP变化曲线

2.6 密集缺陷检测信号分析

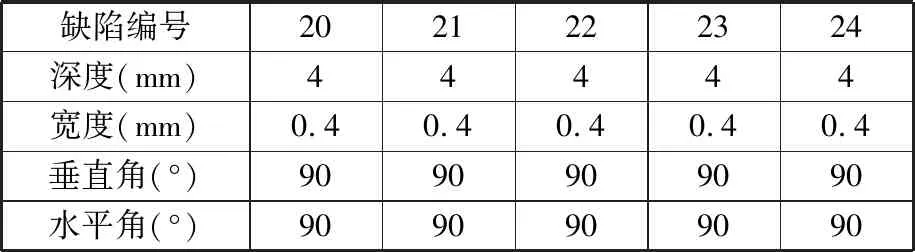

转台上有间距为2,4,8,16 mm的5个垂直密集缺陷,具体参数由表1给出,宽度、深度完全一致。实物图见图21。在低速状态下对这些缺陷进行检测。

表1 密集缺陷具体参数

图21 转台密集缺陷实物图

将转台上编号为20~24的5个缺陷的检测信号从一个周期中单独提取出来,对波形进行详细分析,提取各个缺陷信号的峰间距,结合转台转速及周长计算缺陷间距,验证通过检测信号得出的间距与实际距离是否一致。实验采用单线圈检测,理论上可以检出间距为2 mm以上的密集缺陷。

实验结果如图22所示,检测出了这5个密集缺陷的单峰信号,验证了之前通过仿真结果分析得出的猜想,边长为2 mm的FPCB线圈确实可以检测出间距为2 mm及以上的密集缺陷。测量得到转台半径约为0.425 m,算得周长约为2.67 m,这样根据转台旋转一个周期所经过的采样点数可以推算出转台的实际转速v,再用实际转速乘以各峰值之间的时间差T,可得到密集缺陷的实际间距Q:

图22 转台密集缺陷单峰检测信号

Q=vT

表2给出的计算结果表明,该评估方法得到的密集缺陷间距基本都与实际间距一致,可以确定FPCB单线圈对密集缺陷的检测效果很好,也证实了仿真结论是合理的,可以用来指导不同间距密集缺陷的检测探头尺寸设计。

表2 密集缺陷各峰值估算间距

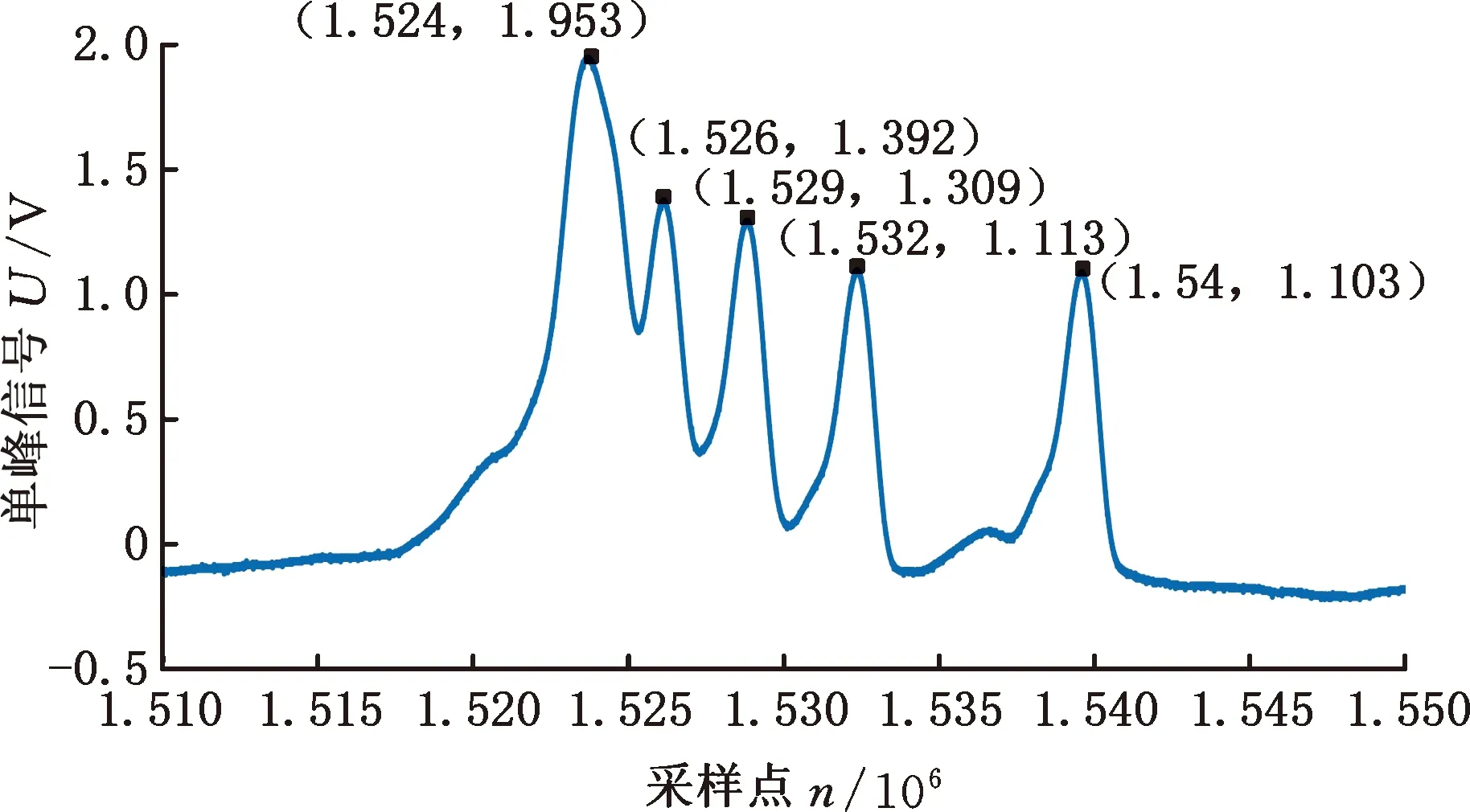

按照上文仿真的结论,边长为4 mm的FPCB线圈对最佳差分信号检测间距为8 mm及以上,即能完整检测出23号、24号的缺陷。在低速情况下,使用差分信号检测该密集缺陷区,同样截取实验检测信号,结果如图23所示。可以看出,间距在8 mm以内的20~22号缺陷对应的差分信号都混杂在一起,很难辨认出各个缺陷,但是与邻近缺陷相距在8 mm以上的23与24号缺陷的差分信号几乎完整显现。差分信号对密集缺陷间距的检测能力同样也是由FPCB线圈的尺寸决定的,不过与单线圈检测信号不同的是,差分信号的最佳密集缺陷检测间距为单个方形线圈尺寸的两倍及以上,这也验证了前文仿真的结论。

图23 转台密集缺陷差分检测信号结果图

综合仿真分析与实验结果,FPCB线圈检测不同间距密集缺陷的能力与线圈尺寸相关,其中单线圈最佳检测间距为线圈边长的值及以上,而差分线圈最佳检测间距为线圈边长的两倍及以上。当已知一片密集缺陷区域中相邻缺陷的最小间距时,可以根据具体检测效果需求设计FPCB方形线圈的尺寸,有效识别出密集缺陷。

3 结论

本文主要研究了一种基于FPCB涡流的高速轨道缺陷检测及量化评估方法,进行了仿真分析和实验验证,得出FPCB线圈对密集缺陷的检测结果与线圈尺寸有关:若已知相邻缺陷的最小间距为X,则FPCB方形线圈的边长D满足X≤D≤2X即可基本识别出最小间距的密集缺陷;边长满足X/2≤D≤X可获得完整较佳的单线圈检测效果;边长满足D≤X/2可以获得最佳差分信号检测结果。