MGC4000 型调速器液压跟随故障分析及优化

江业仁

(五凌电力有限公司,湖南 长沙 410000)

1 前言

水轮机调速器作为水电站的重要设备,与水电站能否正常发电密不可分,一旦调速器出现故障,将直接关系到水轮发电机组及电力系统的安全稳定运行,影响水电站的安全生产和经济效益,因此保证调速器正常工作就显得极为重要[1]。由于水轮机调速器连续工作时间长,自动化元器件多,增加了调速器的故障的发生率,因此需要在机组运行过程中及时发现、分析并消除调速器的异常和故障,保证机组安全稳定运行[2]。

2 设备概况

五强溪电厂机组调速器为长江三峡能事达电气股份有限公司生产的MGC4000 系列双机冗余式微机调速器,此调速器系统是能事达电气根据多年的调速器设计制造经验,并结合我国国情和水力发电行业特点开发的新产品[3]。由双微机可编程控制器(PLC)控制的双控制器+双电液转换装置(伺服电机、比例阀)+自复中手动操作机械液压系统结构组成,电气调节器以PLC 为可编程控制器核心,用智能并联PID 适应式变参数控制规律,实现对调速器的稳定控制。该型调速器有以下特点:

(1)开关电源交叉冗余合成控制和公共DC 24 V电源,其DC 24 V 电源与外部电源供电电源为完全隔离,双机实现完全独立供电,任何一套微机控制器出现电源故障,不影响另外一套微机控制器正常运行,即能做到保证一套正常运行的前提下,切除备用机电源。

(2)双微机控制器冗余为热备冗余,主用机工作的同时,备用机实时采集和处理数据以及故障报警处理,备用机自动判断调速器所处状态,当调速器主用机出现大故障时进行切换,一般小故障不进行切换[4]。备用机切换至主用时,双机切换迅速,备用机能够快速切换至主用状态工作并维持系统工况不变。双机有重复切换闭锁,闭锁主备用重复切换,规避调速系统的不正常现象。

(3)两套控制机同时故障时,调速器无扰动切换到手动运行,维持导叶开度不变,保持当前工况,此时调速器可以手动关机,紧急停机。

3 故障概况

故障前五强溪电厂5 号机调速器处于A 机+伺服电机主用、B 机+比例阀方式备用方式。

某日,五强溪电厂5 号机开机过程中,监控系统报:

“5 号机组调速器电调故障”;

“5 号机组调速器A 机主用复归”;

“5 号机组调速器B 机主用动作”告警。

5 号机组调速器由A 机自动切换至B 机主用,并网正常,并网后负荷调整正常。现场检查调速器电调柜有“液压跟随故障”、“导叶侧大故障”及“调速器事故”报警,其余设备运行均正常。

4 故障分析

4.1 “液压跟随故障”、“导叶侧大故障”及“调速器事故”报警原理

(1)“液压跟随故障”报警原理:导叶PID 给定和导叶实际开度相差大于5%之后,启动故障判断,连续4 s 内导叶变化速率(每个PLC 扫描周期内的平均速率,PLC 的扫描周期为10 ms)均小于设定值(调速器A 机设定为3%/s,调速器B 机设定为2%/s)时,开出液压跟随故障。

(2)“导叶侧大故障”报警原理:由液压跟随故障、导叶电机故障、导叶比例阀卡阻,导叶主接传感器故障等故障并联开出。

(3)“调速器事故”报警原理:由测频总故障(残压测频和齿盘测频同时发生故障)、导叶反馈故障、主配压阀反馈故障、微机控制器故障、液压跟随故障等故障并联开出。

4.2 故障原因分析排除

因故障前五强溪电厂5 号机调速器处于A 机+伺服电机主用,本次故障排除了“导叶比例阀卡阻”故障。

对各报警的原理进行分析发现:液压跟随故障、导叶电机故障、导叶比例阀卡阻,导叶主接传感器故障、测频总故障(残压测频和齿盘测频同时发生故障)、导叶反馈故障、主配压阀反馈故障、微机控制器故障均有专门的报警,当他们发生故障时均会产生报警并报送至监控系统。可以基本排除“液压跟随故障”以外的其他类型故障。

通过上述分析,可以判定在无其他设备异常报警的情况下,本次故障中“调速器事故、导叶侧大故障”报警均是“液压跟随故障”引起。

4.3 液压跟随故障产生原因分析

由“液压跟随故障”报警原理得知,调速器A 机开机过程中液压跟随故障的直接原因是导叶动作不及时,导叶PID 给定和导叶实际开度相差大于5%之后,连续4 s 内导叶变化速率均小于设定值(调速器A 机设定为3%/s,调速器B 机设定为2%/s),导致“液压跟随故障”,进而引起“导叶侧大故障”及“调速器事故”。而引发导叶动作不及时的根本原因可能是:

(1)伺服电机—引导阀—主配油路控制延时,导致导叶开度变化速率过低;

(2)伺服电机—引导阀—主配油路控制正常,当时水头下A 机PID 调节伺服电机—引导阀—主配油路控制的固有特性导致导叶开度变化速率在某一区间持续低于3%/s。

为检验上面两个可能的原因,需要对5 号机组进行调速器无水试验及开机至空转试验,模拟测试导叶在开机过程、运行过程中的导叶变化速率,进一步分析原因。

4.4 5 号机组调速器A 机无水、开机至空转试验情况及分析

A 机主用状态下进行导叶无水试验及调速器开机至空转试验,试验结果如下:

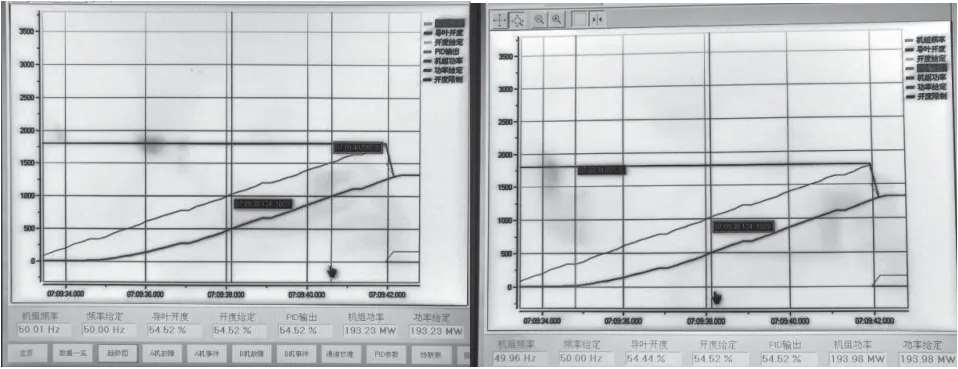

(1)引导阀加注钙基脂润滑油前,A 机开机至空载,导叶开度从0%开至5%,用时3.303 s,平均导叶开度变化速率为1.514%/s;导叶开度从5%开至10%,用时2.473 s,平均导叶开度变化速率为2.02%/s(如图1 所示)。

图1 加注润滑油前导叶开度过程曲线

(2)引导阀加注钙基脂润滑油后,开机至空载,导叶开度从0%开至5%,用时3.227 s,平均导叶开度变化速率为1.55%/s;导叶开度从5%开至10%,用时2.449 s,平均导叶开度变化速率为2.04%/s(如图2 所示)。

图2 加注润滑油后导叶开度过程曲线

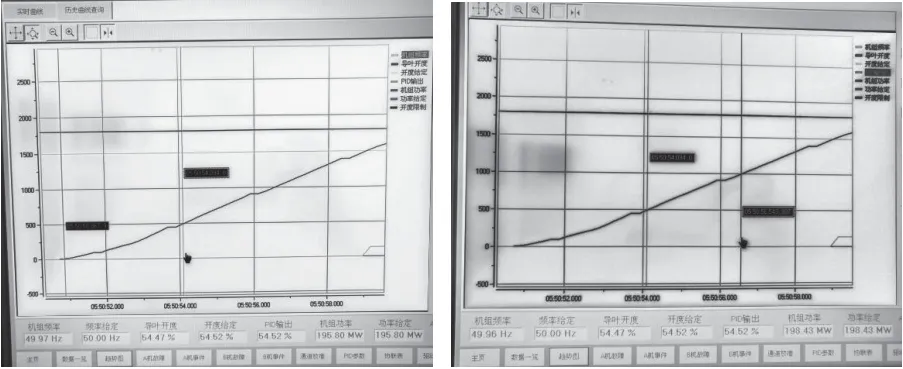

(3)引导阀加注钙基脂润滑油后,做无水试验,导叶开度从0%至5%,用时1.478 s,平均导叶开度变化速率为3.38%/s;导叶开度从20%至25%,用时1.383 s,平均导叶开度变化速率为3.62%/s(如图3所示)。

图3 引导阀加注润滑油后导叶开度过程曲线

对比伺服电机引导阀加注钙基脂润滑油前后,调速器开机至空转过程中的导叶开度变化速率,可知加注钙基脂润滑油后导叶开度变化速率有极其细微的增大,可忽略不计,判断伺服电机—引导阀—主配油路控制延时不是液压跟随故障的主要原因。

对比无水试验条件下导叶开度变化速率,可知不同开度区间导叶开度变化速率不同,0%~15%及85%~100%导叶开度区间导叶开度变化速率较慢,15%~85%开度区间导叶开度变化速率较快。

综合无水试验不同导叶开度区间导叶变化速率情况及开机至空转时导叶开度变化速率,可知在故障当日水头情况下,导叶开度变化速率在15%~85%开度区间会大于3%/s,在0%~15%及85%~100%导叶开度区间会在2%/s 附近甚至低于2%/s。即A机故障的根本原因是由于A 机PID 调节伺服电机—引导阀—主配油路控制的固有特性,导致导叶开度变化速率在某一区间连续4 s 内低于3%/s,从而开出了“液压跟随故障”、“导叶侧大故障”及“调速器事故”。

5 优化方案

根据前面分析调速器A 机故障的根本原因是由于A 机PID 调节伺服电机—引导阀—主配油路控制的固有特性引起的,导致导叶开度变化速率在部分区间,特别是机组刚刚启动和接近额定转速的时候低于3%/s,在这些区间调速器A 机主用下液压跟随故障判断参数(导叶开度变化速率:3%/s)设置偏高,与A 机方式下调速器固有特性不匹配,容易产生该故障。

依据5 号机组调速器A 机试验特性,将5 号机组调速器A 机“液压跟随故障”导叶变化速率定值由“3%/s”调整为“2%/s”,修改后经长期观察不同水头下调速器均未再报过相关故障报警。

6 结语

水轮机调速器系统的故障,往往是电气、机械、液压内部问题的交错重叠和外部因素的共同作用,一个故障可能由一种或几种原因引起,虽然呈现的故障现象基本一致,但是原因却可能不同,实践中需仔细甄别。通过对MGC4000 型调速器发生的一次液压跟随故障进行分析,排查了相关可能导致液压跟随故障的因素,并根据排查结果对控制参数进行优化,有效的消除了该类故障,可为同类型调速器发生相关故障时的处置提供参考。