矿井综采工作面安全高效过断层技术研究

张云峰

(山西兰花集团莒山煤矿有限公司,山西 晋城 048000)

在科学技术不断发展的今天,由于地质结构的原因,煤矿综采工作面的高产高效生产受到了极大的限制。在我国大部分地区,由于煤层地质情况比较复杂,在回采过程中,经常会受到断层的影响,使其不能进行有效的回采。为了达到高效、高效益的生产效果,大多数矿井都采用了断层带连续开采技术,从而保证了矿井的正常生产。

目前,我国常用的过断层法有:调高法、平推硬过法、调斜工作面法、采用振动炮法、导硐法、综和法等方法对顶板进行强化,化学加固应用也较为广泛。然而,以上的断层法都会影响到采场的生产,给生产带来很多的人身安全隐患,影响设备和施工[1]。本文以山西晋城兰花集团22207 工作面过F14、FS162断层为工程实例,通过对综采工作面超断技术的深入探讨,采用强化支护、优化采煤工艺和预裂孔松散等综合防治技术,确保了采区在穿越断层期间的安全,并提高了采掘作业的采掘效果,为同类煤矿的采场过断层提供了参考。

1 工程概况

山西晋城兰花集团22207综采工作面的倾角为4°~11°,平均为8°,开采长度为420m,斜坡长为125m,开采高度为2.8m。采场采取了一次全高采煤工艺,即向长壁后退式综合机械化。采煤机选取的型号为MG250/600-WD,刮板输送机的型号为S6Z-764/630,液压支架采用的型号为ZZ5200/19.5/42。见表1。

表1 主要影响工作面的断层产状一览表

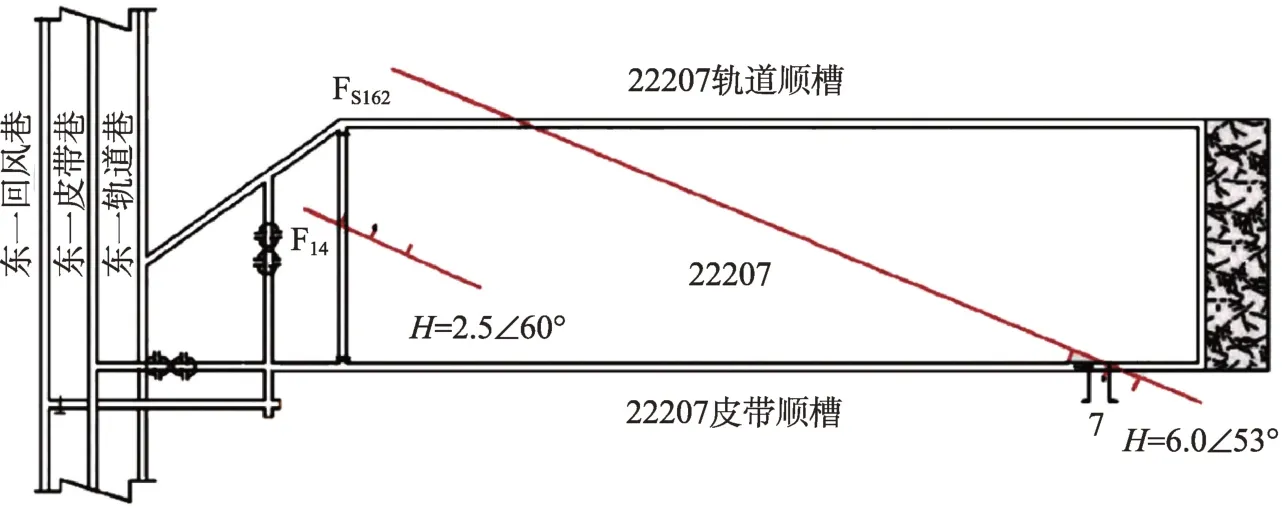

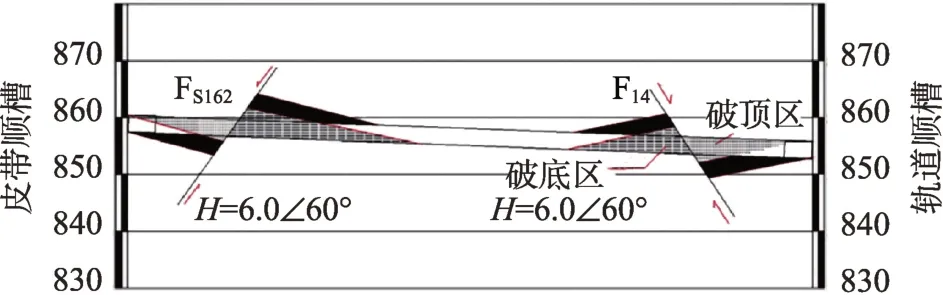

22207 工作面在回采过程中相继发现了2 个正断层,即FS162、F14。FS162断层在前部暴露后逐渐向工作面扩展,走向140m,F14是新发现的断层,并逐渐向工作面扩展[2]。由于割煤机很难切削坚硬的顶板,所以为了保证工作面的安全,一般采用上盘挑头,结合工作面的技术状况和断层的产状,采取了一种上盘挑顶、下盘振动炮法处理断层问题。如图1为工作面断层位置平面图,图2为工作面断层位置剖面图。

图1 工作面断层位置平面图

图2 工作面断层位置剖面图

2 综采工作面过断层技术分析

综采工作面的断层通过技术的实施,主要依赖于断层的高度差、煤层厚度和综采设备的作业高度的限制,也包括断层部位岩石硬度、工作面掘进方向、煤层倾角、断层区断层方向、工作面与断层的夹角等参数。

在煤矿开采中,如果断层的落差比煤层的深度和最小作业高度之间的差异较大,那么在发生断层时,除了强化工作面的支撑以外,无需再采取其他的保护措施;而在断层落差比煤层厚大、强行通过工作面成本较高,通常是再挖一条切孔,进行工作面的小搬迁;当断层离盘区边缘或工作面的停采线不远时,可以直接避开断层,将剩余的煤块安排在炮采工作面进行开采。在有大的断层和需要穿越的情况下,可以采取放震动炮、导硐或改变采煤器行走段等措施。

(1)调整采高法一般是在较低的落差进行,而且上下盘之间的煤层要比最小的液压支架高一些。当煤体的煤位超出设备最少允许煤位时,必须对煤体与事故发生前的过渡区进行评估,并对其进行修正。

(2)平推硬穿法,通常也被称为强制截断围岩法,它是针对煤层顶部、底板是不坚硬、断层少的煤层而设计的。如果煤层的高度低于设备允许的最小煤层,而在离断层部位5m,工作面上和下侧的围岩比较松软,那么采煤机宜采用顶板或带顶棚,慢慢地爬坡或者下坡,推着传送带,拉着支撑架,最后把它推出断层。

(3)调斜工作面法。一般适用于较大的上下间隙和较小角度的断层面,当断层的落差大于或等于采掘高度,与断层方向呈小角度交叉时,可以通过改变倾斜角度,使工作面与断层走向平行,减少了煤耗。

(4)放振爆破法又叫放炮提底法,在有较大落差和有高强度岩层的综采工作面上使用。当断层上、下两段煤层的接触厚度比综采液压支架的最小作业高度要小,因为围岩坚硬,割煤机很难将其切断,这时就需要对其进行长度和斜率的计算,可在作业之前将上底板通过断层;在断层的一边,如果在某一段的顶板比另一段的煤层低,则应采取顶升式的方法来跨越断层;在断层带上,在某一段煤层的底板比另一条煤层高的情况下,通常采取卧底的方法来通过断层。在进行钻孔爆破时,必须合理地确定井眼的方位和倾角,进行浅孔的小孔爆破,并对油井等工作面的机械液压装置进行事先的安全保护[3]。

(5)导硐法。即在断层的上下盘挖岩巷,首先在断层部位开挖岩巷,再进行可靠的支撑,从而将断层变成空巷,降低采区的采石量,提高采掘推进率。当断层高度降低时,管道开挖长度会减少,从而使管道长度能够顺利地穿过设备。

(6)综合法。在矿井复杂地质条件下,单靠一种方法是不够的,运用两种以上的方式来协同应对断层。

3 22207工作面过断层技术

目前有多种途径可以通过断层,其中最常用的有两种:调整采高法,即在断层顶部、底板上的煤层厚度超过规定值时,可以使采高降低,每次采煤的厚度都在100~150mm之间,然后再恢复到原来的开采高度;另外一种提底规则是,当煤层的上、下煤层的厚度比设备的最小允许厚度要小的时候,就可以采用。

3.1 过断层松动爆破技术

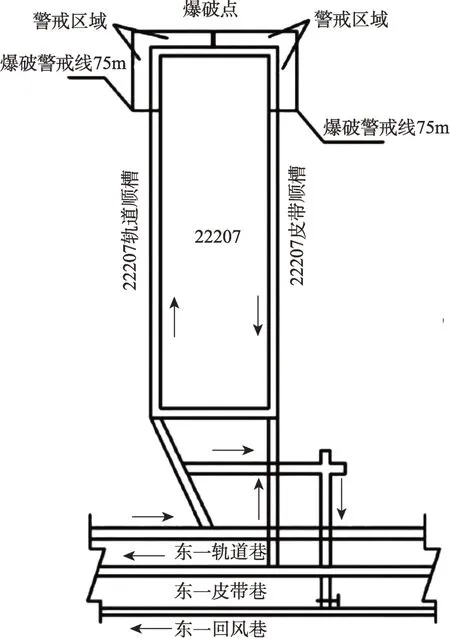

在穿越断层时,对岩石质地较为坚硬的部分,必须采取松散爆破技术,图3 是22207 工作面的爆破警戒图,其爆破工艺参数见表2;爆破工艺过程及应注意的问题如下:

图3 22207工作面爆破警戒图

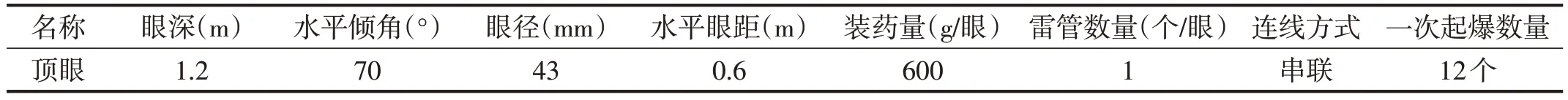

表2 炮眼爆破参数

(1)打眼。钻孔采用YT24气腿式凿岩机3台,其中1 台为备用设备,采用ZQ 圆柱形钻头(规格:φ43mm),六角空心钢(直径:φ26mm×1500mm);安排专人打眼放炮;每一次爆破后,采煤机都会切2 次,在切割完一次后,找块大的岩石区域进行钻孔,然后再进行一次爆破。第二次切割后,工作面2个风枪并行打孔;钻井时,每队3名工人,2名操作凿岩机,1名负责安全监督;钻孔时按岩层厚度来决定孔的排列形式:1.5m 以下的钻孔是单排孔,1.5~2.5m的钻孔是双排孔,而超过2.5m的岩石则是五孔。

(2)装药。选择矿用Ⅲ类乳化液作为爆炸物,采用毫秒级延迟的电雷管进行引爆。严格按照说明书上的相关要求,使用炸药和雷管;在组装引信时,首先拧断引信脚线,将引信从卷筒的顶端装入,再用脚线缠绕;将引信装入药包,脚线结头悬空;在装药过程中,首先将炮孔中的石粉冲走,然后用木棒将药片轻轻地推进,然后进行前向装药;每眼的装药量600g,每孔1 枚;采用湿法填埋,每孔用1块水炮泥,其余用粘土密封;分组进行炸药装填,装填完毕后将雷管引线连接悬空;单次引爆的炮眼不得超过12个,且每次炸药装填完毕后必须全部引爆。

(3)联线、爆破。联线为串联式,一次联线最多12个孔,从前部到尾部进行爆破。

(4)构顶临时支护。每次放炮后,必须进行支护,才允许进行后续的爆破工作。通过拉架、打出护帮板后,仍然无法有效地支撑顶板的部位,采用在支架上部铺设网片,通过木梁进行维护。用于铺设网片的10号菱形金属网,其规格为0.7m×10m,采用“L”型网络钩子,由联网线连接,网线采用长度为300mm 的14 号钢丝;在施工之前,要严格落实“打帮问顶”的规定,用1.5m 长的撬棒清除顶帮浮矸和活石;工作人员举起物品,喊出相同的口令,并肩而行,注意前面的障碍物或冒头,互相保护;在穿木梁、铺网时,应安排一人观察煤帮、煤帮及支架的安全状况,并对着煤墙进行作业,以预防事故的发生;在施工期间,必须由领班和班长在工地上进行指导,并及时解决施工中出现的问题。

3.2 过断层控制技术

(1)在坡度大约为煤层厚度的倾斜断层中,一般采用切割式切煤器通过,并应密切关注顶板坡度、顶板破碎及坚硬岩石的改变。如顶板硬度较大,则应采取爆破方法来选取顶板或底板,在发生破裂时,采煤机驾驶员与支护人员要密切合作,采取立即支护方式,并严格遵循穿越断层的施工工艺,采煤机在截煤时,应将底板削平,不得践踏工作面。

(2)当采煤机通过断层时,应及时将探头伸出。当片帮、断面的间隔超过规定的距离时,必须带上超前支架,并应控制其转速,确保速度的落后控制在合理范围内;同时,必须保证采高超过2m,严禁采高过大,也不允许采煤机过不了断层。

(3)通过断层时,要加强施工现场的质量管理,确保支架和输送机的平直,支架之间的间隔距离是均匀的;在移动过程中,要随时注意支架工作状况。支架必须与顶板、底板相垂直,顶面要牢固。如有倾斜的趋势,应立即调整平衡油缸,避免支架发生倾斜。

(4)在通过断层时,要确保煤炭的品质,尽量排除矸石,在必要的情况下可以粉碎矸石,以确保质量。

(5)在需要进入人机通道工作的情况下,应切断采煤机和滑槽的动力,并将其锁紧,以保证液压支架的伸缩臂能伸直,确定安全后才能继续工作;在轨道上操作时,严禁在工作场地的10个以内的支撑区域内进行支架移动,以免发生意外[4]。

(6)保证出口的最低高度超过1.8m,最小的宽度超过0.7m。

4 结束语

22207工作面采用上盘挑顶,下盘放振动炮的采矿法,在2 级断层中连续通过2.5m、6.0m 的断层,有效减少了工作面的移动次数,使工作面的长度得到了有效的提高,同时也提升了经济效益。在采矿过程中采取了许多措施,保证了矿井的采高,保证了煤矿的优质,并有效地保证了综采工作面的正常、超常运行。大量的调查与实践证明,在采用适当的技术措施后,综采工作面断层的产量将与常规开采的产量相当。