AMT变速器换挡同步过程建模仿真分析

吴明达,栾 敏

AMT变速器换挡同步过程建模仿真分析

吴明达1,栾 敏2

(1.济南职业学院,山东济南 253000;2.济南工程职业技术学院,山东济南 253000)

利用某重型车辆为研究对象,对同步器的过程进行了建模与仿真。从整车运动学及变速箱动力学角度对车辆换挡过程进行了分析,推导出通用性强的换挡同步数学模型。通过对实验数据分析比较,验证了模型具有代表性,从而预测各个参数对换挡过程的影响,为换挡参数改进和控制系统的设计提供了依据。

机械式自动变速器;数学模型;换挡同步;仿真分析

机械式自动变速器(Automatic Manual Trans- mission, AMT)是在原固定轴式有级变速器的基础上,通过加装电控自动变速操纵系统构成。它以操作简单、成本低、工作可靠等优点,在重型车辆中得到广泛应用,尤其是重型特种车辆。但在一些关键问题上仍需要改进,比如换挡过程中出现同步打齿造成换挡冲击现象,这是换挡操纵控制不当造成的,致使当前挡位齿轮与目标挡位齿轮未达到同步强行啮合产生“非同步冲击”现象。它不但会影响汽车乘坐的舒适性,同时还会降低变速器的寿命。因此,对换挡同步过程的研究可以有效降低同步打齿,延长变速器使用寿命[1]。目前,国内对换挡过程研究大都采用虚拟样机技术,如先使用Unigraphics NX或CATIA等软件构建准确的几何体模型,再使用机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems, ADAMS)进行换挡过程动力学仿真。由于ADAMS具有“黑箱性”,所以这种方法不适合对换挡过程进行深入研究[2-3]。本文利用分阶段机理分析的数学建模与仿真方法,对换挡过程分阶段分析,建立数学模型并进行了仿真研究。通过试验证明该方法可以相对完整地仿真整个换挡过程,尤其适合动态特性的研究。

1 换挡同步过程理论分析

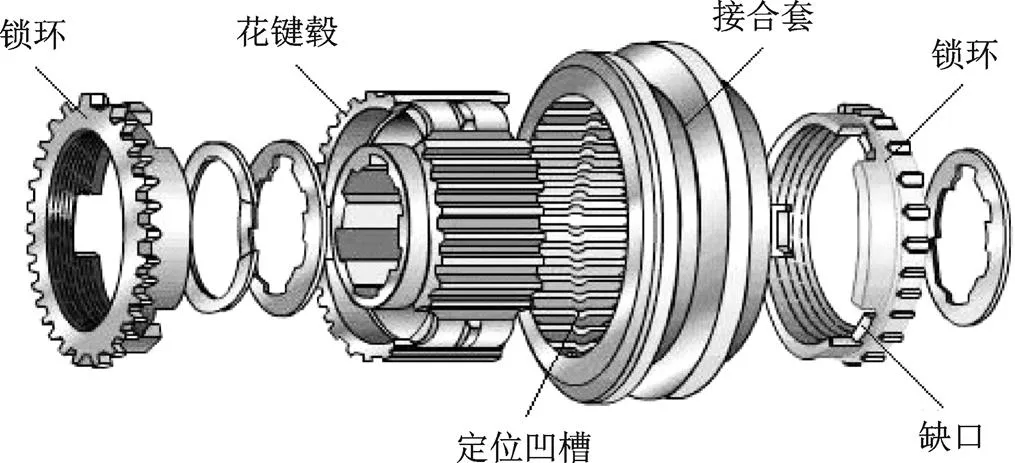

同步器是变速器内部的重要部件,能够确保在换挡过程中变速器主、从动端速度达到同步后才进行结合动作,有效的避免了换挡过程出现齿轮打齿现象,降低换挡过程中的接合冲击与噪声,提高换挡平顺性及变速器的使用寿命。乘用车和一般轻、中型货车广泛采用的锁环式惯性同步器主要由花键毂、接合套、自锁滑块、同步环和结合齿圈组成,如图1所示。

图1 同步器结构

换挡同步过程是指从离合器完全分离开始到挂入目标挡位结束的这段时间。整个过程可以细分为三个阶段,分别为在挡滑行阶段、空挡滑行阶段、同步阶段。在挡滑行阶段指离合器完全分离至变速箱摘至空挡的阶段;空挡滑行阶段指变速箱摘至空挡至同步器摩擦锥面接触时的阶段;同步阶段指同步器锥面与目标挡齿轮锥面开始传递转矩至二者转动角速度达到相同的阶段[4-6]。这三个阶段中,同步阶段最为重要,关系到整个换挡品质的好坏。

在换挡同步过程中,同步器能够利用摩擦原理实现变速器主从动部分同步,是汽车变速器的关键部件。以锁环同步器为例,变速器从原来挡位摘至空挡后,同步器处于中间位置,此时,同步环与目标挡齿圈不接触,因而不会产生同步转矩。在换挡力的作用下接合套通过定位销带动滑块一起向左运动,使得摩擦锥面之间接触产生同步转矩s。由于s大于拨环力矩m,接合套齿轮与同步环上齿轮在锁止面上处于锁止状态,在s作用下,目标挡接合齿圈转速迅速与同步环转速趋于一致。当s小于m时,在拨环力的作用下推动同步环转动一个角度,在的作用下接合套的齿轮进入啮合,之后继续作用接合套齿轮左移完成换挡全过程[7-8]。

2 换挡同步过程建模分析

2.1 换挡同步过程建模假设

一个完整的换挡过程通常分为发动机控制、离合器分离、挡位更换和离合器结合四个阶段。本文对挡位更换阶段进行建模分析,将此过程分为在挡滑行、空挡滑行、挂入目标挡三个阶段进行建模。为了确定影响换挡过程的主要因素,在模型中作以下假设:1)忽略动力传动系统中各旋转元件的扭振及横向振动;2)动力传动系统中的旋转元件看作刚性元件,以集中质量形式表示;3)发动机动力以均匀扭矩作用于系统,忽略其他影响。

2.2 换挡同步过程建模

2.2.1 在挡滑行阶段

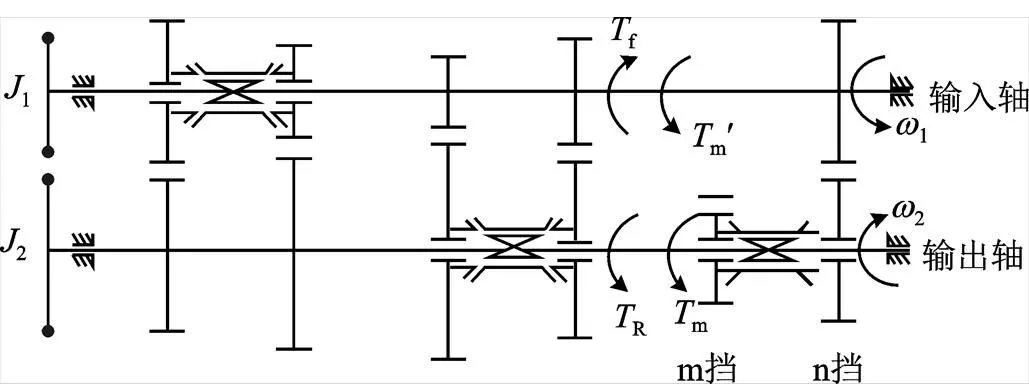

该阶段指离合器完全分离至变速箱摘至空挡阶段,设持续时间01,以降挡过程为例,变速箱内各元件运动状态如图2所示。

图2 变速箱在挡滑行阶段动力学简图

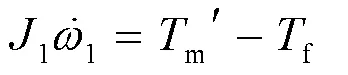

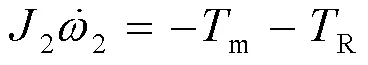

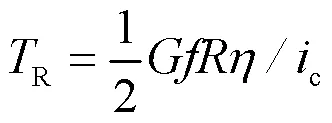

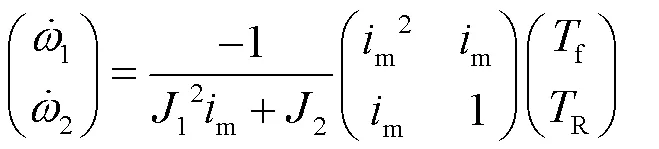

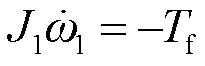

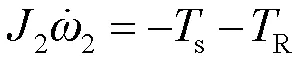

通过分析建立动力学方程:

根据外啮合传动特点可得

式(1)-式(5)联立可得

式中,1、2分别为输入、输出轴转动惯量;m、m'分别为变速机构m挡主被动齿轮啮合力在输入、输出轴上产生的转矩,Nm;f为输入轴上的阻转矩,Nm;R为地面滚动阻力对输出轴的阻转矩,Nm;为车身重力,N;c为主减速比;为传动效率;为车轮半径,m;m为换挡前传动比。

由式(6)可知变速箱输入、输出轴在0~1转动角加速度。

2.2.2 空挡滑行阶段

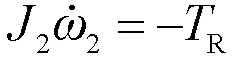

该阶段指变速箱摘至空挡至同步器摩擦锥面接触的阶段,设持续时间1~2,与在挡滑行阶段相比,m=0,可得动力学方程:

由式(1)、式(8)联立可得

由式(9)可知变速箱输入、输出轴在1~2内的转动角加速度。

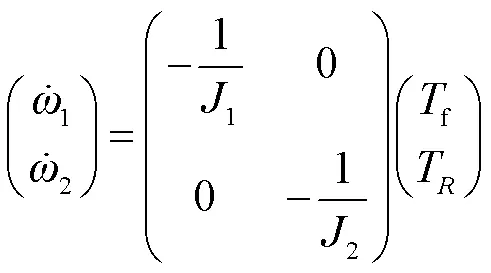

2.2.3 同步阶段

该阶段指同步器锥面与目标挡齿轮开始传递转矩至二者转动角速度达到相同的阶段,设持续时间2~3,运动状态如图2所示。

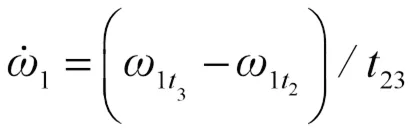

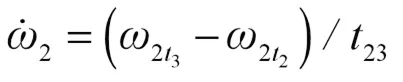

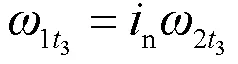

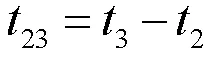

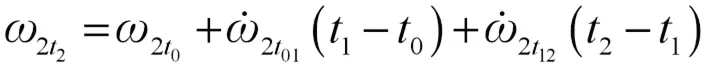

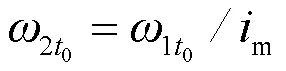

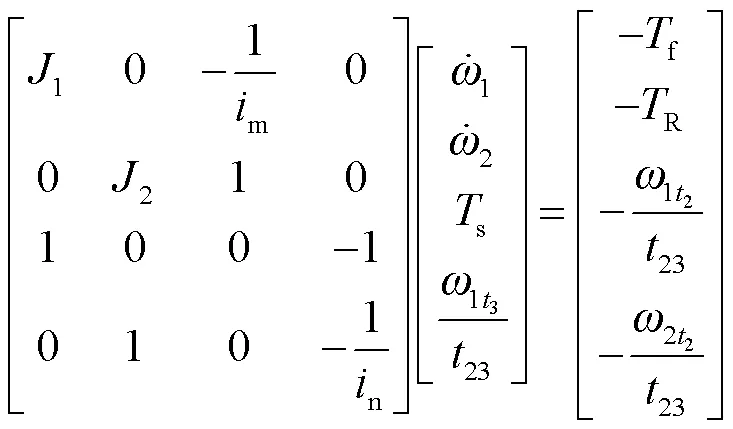

根据转动角速度、角加速度关系式可得

式中,2、3分别为同步过程开始、结束的时刻,s;23为同步时间,s;1t21t3分别为输入轴同步开始、结束时刻的转动角速度,rad/s;2t2、2t3分别为输出轴同步开始、结束时刻的角速度,rad/s;n为目标挡传动比。

由式(6)、式(9)可以计算出输入、输出轴同步开始时刻的转动角速度:

式中,1t0、2t0分别为发动机换挡点输入、输出轴对应的角速度,rad/s;1t01、2t01分别为在挡滑行阶段输入、输出轴角加速度,rad/s2;1t12、2t12分别为空挡滑行阶段输入、输出轴角加速度,rad/s2。由式(10)-式(18)可得

由式(19)可得

式中,01为在挡滑行时间,s;12为空挡滑行时间,s。

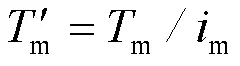

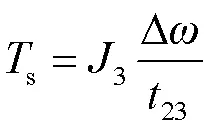

以同步环为研究对象,由动力学方程可得

式中,3为同步环转动惯量;△表示输入输出轴转速差。

由式(23)可知,同步转矩s、同步时间23、输出轴转速ω2t0均与换挡力有关。

3 换挡同步过程仿真分析

3.1 仿真结果分析

采用Simulink软件进行仿真分析,该软件是一个模块图环境用于多域仿真以及基于模型的设计,它支持系统设计、仿真、自动代码生成以及嵌入式系统的连续测试和验证,应用领域包括汽车、航空、工业自动化、大型建模、复杂逻辑、物理逻辑、信号处理等方面。

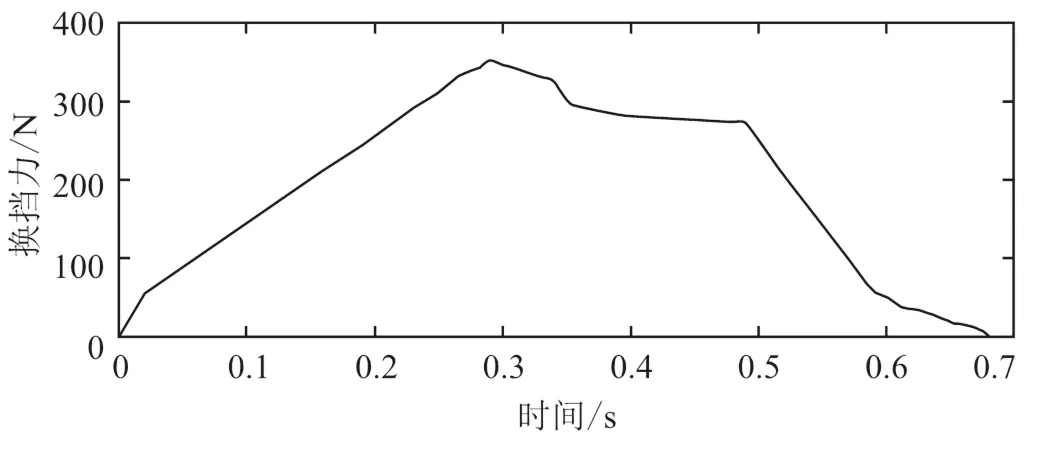

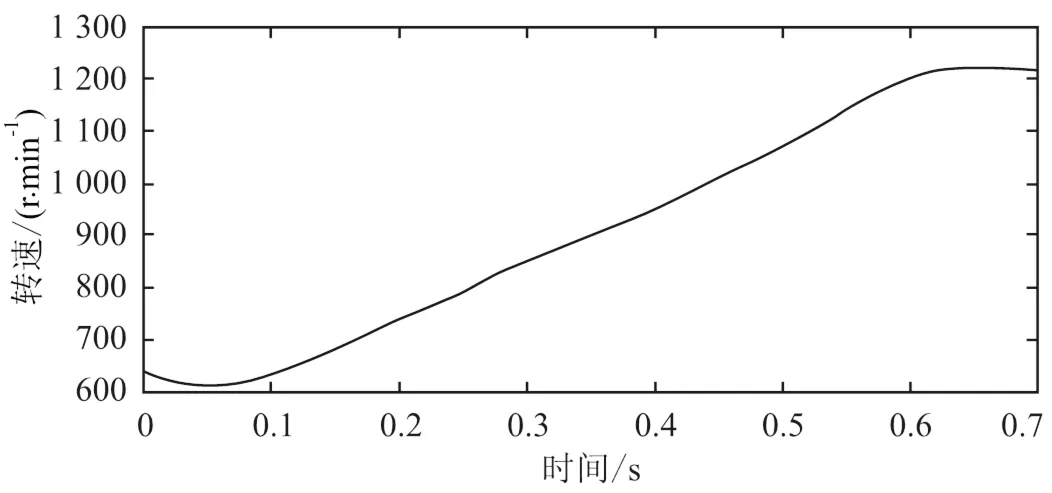

依据上述理论,对换挡同步过程建立模型,以降挡过程为例进行同步过程仿真,仿真参数如表1所示,各参数随时间变化如图3、图4、图5所示。

表1 仿真参数配置

图3 换挡力仿真曲线

图4 目标挡转速仿真曲线

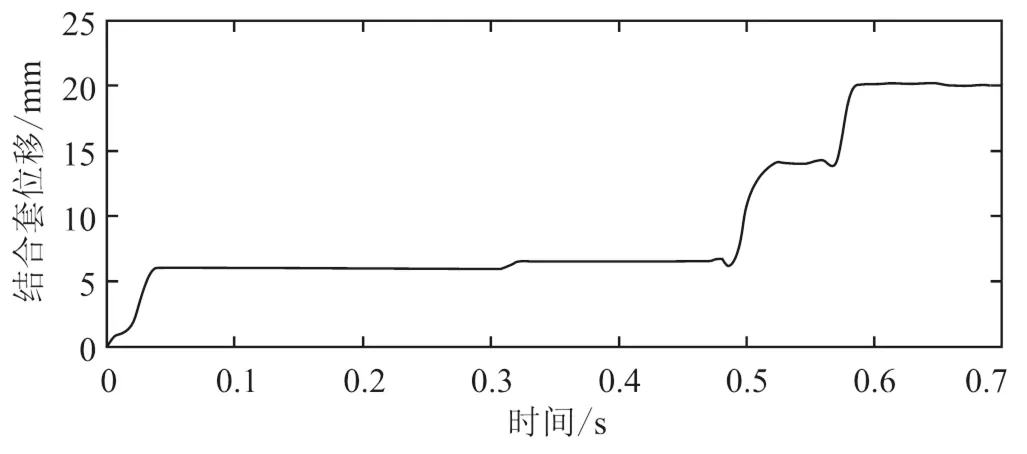

图5 接合套位移仿真曲线

以降挡过程为例,在0.04 s时,同步转矩迅速开始增加,此点是同步器锁环锥面与目标挡齿圈锥面刚接触时刻,即0~0.04 s为摘挡过程。由于锁环与齿圈接触时会产生冲击,所以在大约在0.05~0.07 s时同步转矩会产生波动,0.07 s后冲击逐渐消失,同步转矩趋于稳定,同步过程开始。大约在0.6 s时,同步转矩迅速下降,同步过程完成,接合套花键齿与同步环花键齿完成啮合。0.6 s后,接合套继续与齿圈啮合,完成换挡过程。

3.2 试验数据分析

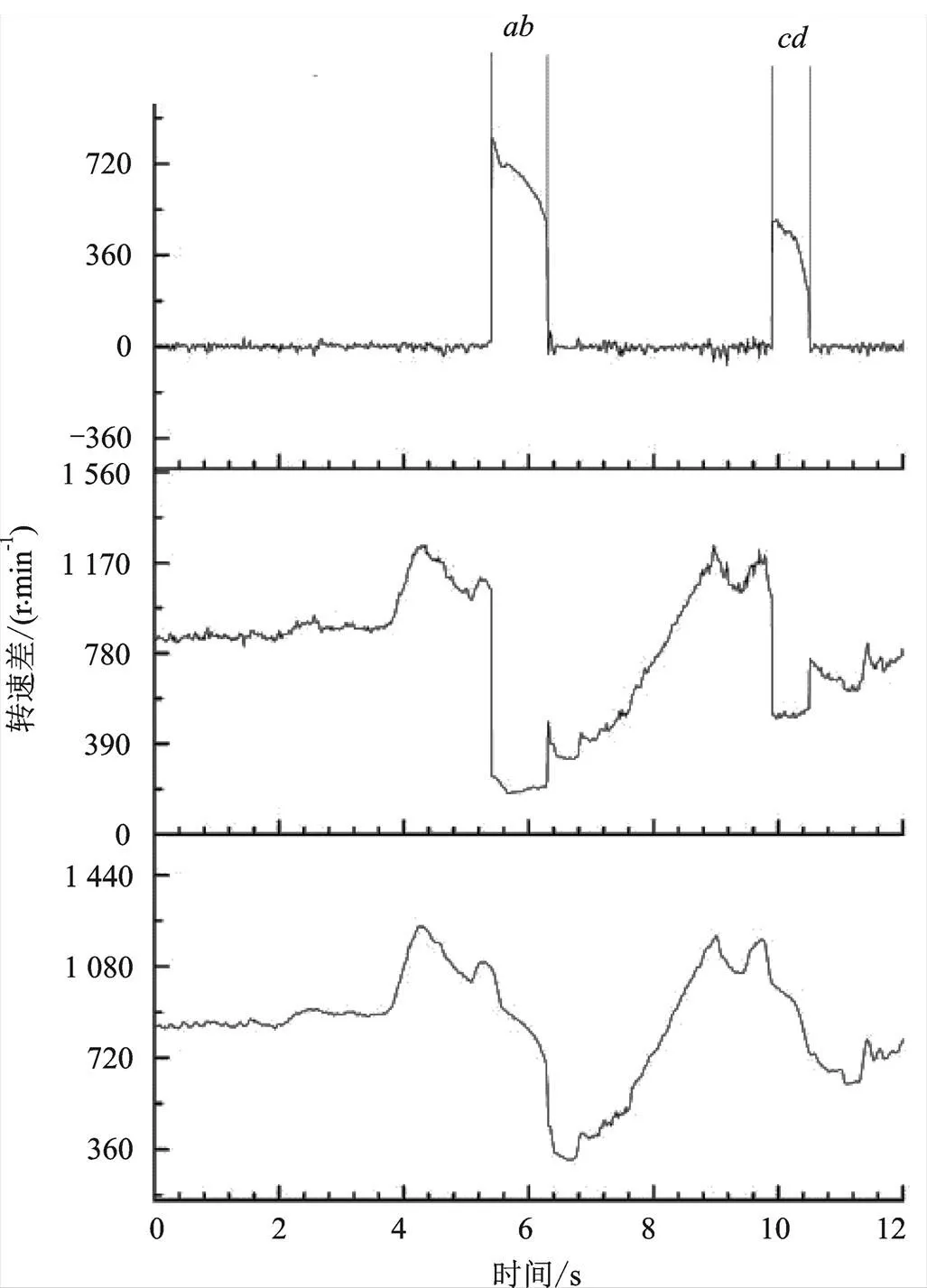

通过对试验数据整理,得到同步时间如图6所示。

图6 同步时间实验数据

图6表示二挡和三挡切换时,输出轴转速和目标挡齿轮随时间变化的过程,两个非同步的齿轮啮合时存在转速差,其中段表示二挡升三挡同步阶段,段表示三挡降二挡同步阶段,由图7可以看出升挡同步时间大约为0.77 s,降挡同步时间大约为0.54 s。通过仿真得到的降挡时间为0.62 s,升挡时间为0.79 s,仿真结果比实际结果偏大,这是因为在实际接触过程中物体在接触受力时发生弹性形变,同步环在被接合套压倒摩擦锥面上时会产生轴向位移,并且摩擦锥面半锥角减小,这会导致同步摩擦力矩变大,而同步时间减小。同时,锁环在与齿圈结合的过程中产生热量而膨胀,导致摩擦锥面平均半径增大,同步转矩增大,这也会缩短同步时间。从这两方面来说,仿真得出的结果与实际同步过程工作情况更相符。

4 结论

分析了同步器的工作原理以及运动学关系,提出分阶段建模方法,得出换挡同步过程动力学模型。对换挡同步过程进行仿真,得出同步转矩与同步速差仿真曲线,仿真结果与车辆实际换挡过程基本符合。通过试验证明模型能够正确地描述同步过程,可以有效地预测换挡过程。

[1] 何忠波,白鸿柏,张培林,等.提高AMT车辆换挡品质控制策略与试验研究[J].汽车工程,2006,28(9):839-843.

[2] 叶兴成,向可.同步器建模与仿真方法对比研究[J].上海汽车,2014(5):20-23,40.

[3] 刘玉斌.电控机械式自动变速器换挡规律研究与仿真分析[D].武汉:武汉理工大学,2012.

[4] 赵熙俊,刘海鸥,陈慧岩.基于同步器的自动机械变速器挂挡过程控制研究[J].兵工学报,2010,31(5):534- 540.

[5] 侯睿.电驱动机械式自动变速系统关键问题研究[D].北京:北京理工大学,2015.

[6] 孟建民,席军强,陈慧岩,等.正独立式机械双流传动装置自动换挡技术[J].兵工学报,2008,29(1):1-5.

[7] 崔传宝.机械式变速器换挡性能评价方法的初步研究[D].长春:吉林大学,2011.

[8] 王文俊.电动汽车AMT换挡过程研究[D].北京:北京理工大学,2015.

Modeling and Simulation Analysis of AMT Transmission Shift Synchronization Process

WU Mingda1, LUAN Min2

( 1.Jinan Vocational College, Jinan 253000, China;2.Jinan Engineering Vocational and Technical College, Jinan 253000, China )

Using a heavy vehicle as the research object, the process of synchronizer is modeled and simulated. The process of shifting is analyzed from the perspective of vehicle kinematics and transmission dynamics, and a universal mathematical model of shifting synchronization is derived. Through the analysis and comparison of experimental data, it is verified that the model is representative. Therefore, the influence of each parameter on the shifting process is predicted, which provides a basis for the improvement of shifting parameters and the design of the control system.

Automatic manual transmission;Mathematical model;Shift synchronization; Simula- tion analysis

U463.212

A

1671-7988(2023)21-106-05

10.16638/j.cnki.1671-7988.2023.021.022

吴明达(1990-),男,硕士,讲师,研究方向为汽车电子技术,E-mail:184112885@qq.com。