自动化设备应用于龙眼核肉分离技术研究

文/徐斌锋

随着广东省亚热带水果荔枝、龙眼种植基地的逐渐增多,目前龙眼核肉分离加工技术存在劳动成本高、分离效率低等问题,无法满足市场需求。因此,设计一种新型的龙眼核肉分离设备,以降低劳动成本和提高龙眼核肉分离效率。通过对机械、自动化等技术的分析,结合广东省市亚热带水果荔枝、龙眼种植基地的特点,确定了以机械技术为核心的方案设计。根据市场需求及方案设计的可行性分析,对方案进行了改进,提高了龙眼核肉分离设备的可靠性。结果表明:该设备能够满足龙眼核肉分离的要求,为生产加工企业提供了一种可行的解决方案。

广东是我国荔枝、龙眼的主产区,近年来,随着我国荔枝、龙眼产量的不断提高,传统的人工剥皮加工方式已无法满足市场需求,如何提高剥皮效率和降低劳动成本已成为一项亟待解决的问题。在当前加工条件下,荔枝、龙眼采用人工剥皮方法进行加工,其劳动成本较高且易造成原料浪费。据相关数据显示,在当前全国荔枝、龙眼加工量中,传统人工剥皮占绝大多数。目前在我国荔枝、龙眼种植基地中,荔枝主要采用人工剥皮的方式进行加工,而龙眼则采用人工剥皮的方式进行加工。龙眼剥皮过程中会造成大量的原料浪费,同时也会造成对原料的污染。目前在我国,荔枝、龙眼剥皮已成为制约荔枝、龙眼产业发展的主要因素之一。因此,有必要采用机械、自动化等技术开发一种新型的龙眼核肉分离设备,以降低劳动成本和提高龙眼核肉分离效率。

研究的意义和现状研究

研究意义

2018 年9 月《乡村振兴战略规划(2018—2022 年)》、2021 年2 月《关于全面推进乡村振兴加快农业农村现代化的意见》中,均明确提出:“加强农业科技支撑,坚持农业科技自立自强。”我们要深入开展乡村振兴科技支撑工程,支持高校为乡村振兴提供智力支持。推动我国农机装备和农业机械化的转型升级,加快主要作物生产的全程机械化速度,提高农机装备的智能化水平。

广东省市亚热带水果荔枝龙眼种植面积超500 万亩,其中龙眼种植面积200 万亩,每年产出挂果超600 万吨。广东是我国龙眼、荔枝第一大省,其生产加工企业较多,加工设备及技术也较先进。但目前在广东地区,龙眼核肉分离仍主要采用人工方式,效率较低,且对龙眼果肉造成污染。由于目前市场对于龙眼果肉的需求不断增加,人工剥皮方式已无法满足市场需求,因此有必要开发一种新的龙眼核肉分离设备。在新的技术支持下,对传统的加工方式进行创新和改进,提高生产效率,减少生产成本。本文设计一种自动化龙眼核肉分离设备,对提高生产效率,降低生产成本,增加产能具有重要意义。

研究现状

首先是国外去核剥壳技术研究现状。国外早在二十世纪60 年代就开始研制水果去核设备,到80 年代初期,美国,意大利,荷兰相继推出了核桃,橄榄等水果去核设备,使去核过程基本实现了机械化,经过几十年的发展,已日趋成熟。目前,工业生产正朝着节能、机电一体化的方向发展,主要采用微机自动控制。国外对去核脱壳方法和去核脱壳机械进行了大量的研究,但是对龙眼鲜果去核脱壳、核肉分离技术和设备的研究却非常少,目前还没有一种能够适应我国市场需求的龙眼鲜果去核脱壳设备的报道。

其次是国内龙眼去核剥壳技术研究。20世纪90年代以来,我国相继推出了新鲜龙眼果实去核、去核的专利及实验样机,如:华南热带农机所研发的。全自动连锁机,华南理工大学研发的“去核”设备,华南农业大学研发的“气力式”龙眼去核机,广东省农机所开发的“荔枝、龙眼”去核、打浆成套设备,“万顷”公司研发的龙眼去核机等,但这些设备都无法在同一时间内去壳、去核,导致生产效率低下。茂名“金皇冠”公司研发的“桂圆脱皮机”是目前较为理想的龙眼干果(灯笼肉)加工设备,但龙眼蒂部向下容易错位,造成果核与果肉粘连,造成果肉流失;采用下导管进行核肉分离时,也存在易烂核、大核易卡机的问题。因此,在现有龙眼去核、去壳设备的基础上,结合龙眼干(灯笼肉)的生产特点,设计一种核、肉分离的加工设备,对于提高效率、降低成本、增加产量具有重要意义。

广东地区龙眼种植基地分析

广东地区地处亚热带,气候温暖,雨量充沛,年平均气温为23.1℃,年降雨量约为1 071 mm,常年温暖湿润,冬无严寒,夏无酷暑。因此,该地区的亚热带水果主要有荔枝、龙眼等。

广东地区的荔枝、龙眼种植基地分布集中且规模较大。以广州白云区为例,有9 个镇(街道)种植荔枝、龙眼等亚热带水果;以中山市为例,有4 个镇(街道)种植荔枝以梅州市为例,有5 个镇(街道)种植荔枝、龙眼等亚热带水果。据统计数据显示:广州市白云区约有荔枝、龙眼种植基地约6 000 亩;中山市约有荔枝、龙眼种植基地约2 000 亩;梅州市约有荔枝、龙眼种植基地约5 000 亩;梅州市约有荔枝、龙眼种植基地约4 000 亩。总体来看,广东地区的亚热带水果种植面积较大且规模较大。因此,对于龙眼核肉分离设备的需求较大。

设计方案确定及可行性分析

结合广东地区的荔枝和龙眼种植基地的生产特点,确定设计方案主要有以下几点。

第一,本设计的主要目标是在现有机械技术基础上,通过将机械技术与自动化技术相结合,提高龙眼核肉分离设备的生产效率和降低劳动成本,从而使龙眼的加工变得更加高效、便捷,提高龙眼的附加值。因此,在设计过程中,主要从两个方面来实现,一是通过现有的机械技术实现对龙眼皮的分离;二是在现有机械技术的基础上,结合自动化技术实现龙眼核肉的分离。

第二,在设计过程中,将主要加工对象进行受力分析,并根据力的大小对分离设备进行重新设计,主要是对龙眼果的受力分析,包括:龙眼果的受力分析、龙眼果在受力时的变化规律、龙眼果受力时的变化规律;对龙眼果受力情况进行分析,并根据龙眼果受力情况对分离设备进行重新设计。

第三,通过对市场上现有龙眼核肉分离设备的调研,提出本设计方案,通过分析现有龙眼核肉分离设备的优缺点,并结合目前市场上的龙眼核肉分离设备,提出本设计方案。

第四,在方案设计过程中,主要考虑两个方面,一是龙眼核肉分离设备的结构、动力传输方式等方面;二是龙眼核肉分离设备的工作流程。

基于市场需求及设计方案的可行性分析,将机械技术、自动化技术、气动技术、传动技术等进行结合,确定了以机械技术为核心的设计方案。并根据生产加工企业的实际情况,对方案进行了改进。例如:通过对机械结构进行优化,提高了龙眼核肉分离设备的可靠性;通过对动力传输方式进行改进,提高了动力传输效率。从而使本设计方案能够满足市场需求,并具有较强的可行性。

机械部分设计

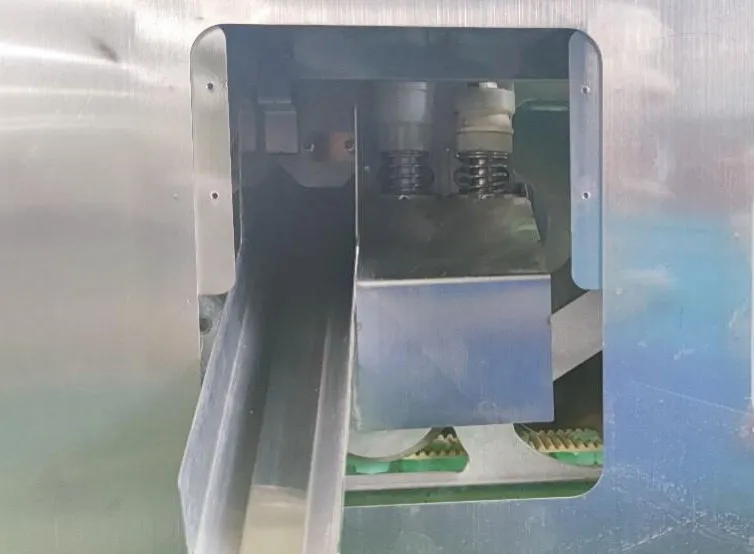

本文针对现有龙眼核肉分离设备的缺点,利用机械技术设计了一种新型的龙眼核肉分离设备。该设备由核肉分离模块、输送模块、集料和控制模块组成,其中核肉分离模块包括压辊、排料板、夹紧机构和电机等;输送模块包括由电机带动的链条和输送带组成;集料和控制模块包括电机、 PLC和人机界面组成。

第一,核肉分离模块。该核肉分离模块主要包括压辊、排料板、夹紧机构和电机,其中压辊采用链条作为动力,采用链板作为传送方式,实现不同大小龙眼的核肉分离,排料板采用两块大圆孔的不锈钢薄板进行拼接,通过圆孔将待分离的龙眼固定在排料板上,并利用圆孔中间的孔位将待分离的龙眼从排料板上剥离;夹紧机构采用夹紧弹簧、固定螺杆和夹紧螺钉等组成,可实现不同大小龙眼的精准定位;电机通过带动链条实现设备的旋转,在旋转过程中通过两个滚轮对龙眼进行夹紧并实现龙眼与排料板之间的转动,同时利用链条将待分离的龙眼从排料板上剥离。

第二,输送模块。输送模块包括链条和输送链板,其中,链条通过电机驱动实现链条的转动,输送链板通过电机驱动实现链板的上下移动,利用两条链条分别实现电机的正反转,从而实现对龙眼核肉分离设备的控制。

第三,集料模块。包括传送机构和集料箱,传送机构主要由链条、链板、滚轮等组成,通过链条实现链条的正反转,利用链板将待分离的龙眼固定在链板上,并通过滚轮对链板进行上下移动,从而实现对龙眼核肉分离设备的集料。

第四,控制模块。控制模块包括 PLC 和人机界面。该设备利用 PLC 对设备的运行状态进行控制,可通过人机界面设置不同大小的龙眼进行核肉分离,从而达到龙眼核肉分离的目的。该设备采用 PLC 对设备进行控制,可以根据不同大小的龙眼实现不同方式的核肉分离,并且由于是在链板上进行核肉分离,可以避免对其他设备造成冲击。在生产线上采用PLC 对设备进行控制,可以通过人机界面设置不同大小的龙眼进行核肉分离,在生产线上只需要将待分离的龙眼放入到链板传送带上,并通过电机带动链条实现链板的上下移动,从而实现对龙眼核肉分离设备的控制。

该设备的设计具有以下特点:首先采用链板传送方式,提高了生产效率,采用链板传送方式,在核肉分离设备的生产过程中,只需要将待分离的龙眼放入到链板传送带上,就可以实现龙眼核和肉的分离,由于是在链板上进行核肉分离,因此不需要人工将龙眼从传送带上取出,提高了生产效率;其次采用链板传送方式,避免了核肉分离过程中的碰撞伤害,同时也减少了对核肉分离设备的冲击,提高了其使用寿命。

一是采用压辊输送方式,压辊的设计具有很好的适应性,适用于各种大小的龙眼,具有很好的通用性,可以根据实际情况进行调节,压辊可以将待分离的龙眼压出,从而实现龙眼核肉分离的目的。排料板板面为不锈钢薄板,具有很好的抗腐蚀性和耐磨性,同时在排料板上开设有排料孔,可以方便的将待分离的龙眼从排料板上剥离下来。

二是采用夹紧机构,可实现不同大小的龙眼进行精准定位,满足不同类型龙眼核肉分离要求,夹紧机构采用夹紧弹簧、固定螺杆和夹紧螺钉等组成,具有很好的通用性,同时也具有较高的精度。由于设备的工作原理是利用电机带动链条实现设备的旋转,因此其具有很好的灵活性,可以根据需要对设备进行调节。

三是采用电机带动的方式,使设备具有很好的稳定性,设备运行时不会出现过热现象,保证了设备的安全使用,同时还保证了设备的安全性,当设备出现故障时,可以迅速对设备进行修复,保证了设备的正常运行。

四是采用模块化设计,可以根据不同的使用需求对设备进行组合,实现了一机多用,提高了设备的性价比,同时也避免了设备的重复购买,降低了生产成本,提高了生产效率。模块化设计还可以实现设备的快速更换,当设备出现故障时,可以迅速对设备进行维修,保证了设备的正常运行,避免了对其他设备的冲击,提高了设备的使用寿命。

五是采用 PLC 控制,提高了设备的稳定性和可靠性,PLC 控制采用数字量I/O 实现控制,由于数字量I/O 的控制精度较高,同时具有良好的抗干扰能力,因此其可靠性较高,同时可以根据用户的需要进行扩展,因此可以对设备进行远程监控,提高了设备的使用寿命。

六是采用触摸屏设计,使设备具有良好的人机交互性,提高了设备的自动化水平设备的运行过程,当龙眼放入到料箱中后,料箱的开关会自动打开,同时控制系统会自动向料箱的进料口输送龙眼,当龙眼到达出料口时,料箱的开关会自动关闭,当龙眼核肉分离完毕后,料箱的开关会自动关闭。

试验结果及分析

设备在实际生产中的稳定性和可靠性是设计的重中之重,对于龙眼核肉分离设备的稳定性和可靠性试验,试验结果表明,该设备能很好地完成龙眼核肉分离作业,在正常生产情况下,设备一天8 个小时可分离4800 千克,通过对设备进行的结构优化和工艺改进,大大提高了设备的稳定性和可靠性,可以满足龙眼核肉分离的要求。同时,还可以进一步研发、完善龙眼核肉分离设备,使其在市场上得到更广泛的应用,以提高生产效率、降低劳动成本和提高龙眼核肉分离质量。试验中还对龙眼核肉分离设备进行了不同条件下的适应性试验,试验结果表明:该设备在不同条件下均能很好地完成龙眼核肉分离作业。

龙眼核肉分离技术的研究,通过对机械、自动化等技术的分析,结合广东省市亚热带水果荔枝、龙眼种植基地的特点,确定了以机械技术为核心的方案设计。通过对龙眼核肉分离设备进行结构设计和工艺改进,提高了设备的可靠性,达到了预期的设计要求。基于机器视觉的龙眼核肉分离技术具有更高的可靠性和准确性,为企业的生产加工提供了一种可行的解决方案。未来工作中,将继续研究龙眼核肉分离技术在自动化、智能化方面的发展,不断提高龙眼产业发展水平。