低温等离子体-壳聚糖在涤纶织物喷墨印花中的应用

王 生,杨晓红

(1.江苏工程职业技术学院,江苏 南通 226007;2.江苏先进纺织工程技术中心,江苏 南通 226007)

数码印花具有传统印花无法比拟的优势,近年来得到了飞速发展。虽然涤纶转移印花工艺非常成熟,成本低、效率高、花型丰富多彩,但由于纸张消耗大,生产环节染料升华产生大量废气,造成环境污染,转印时设备压力造成面料风格的变化、产品档次不高等因素影响了其未来的发展。涤纶的直接喷墨印花成为数码印花发展的主流,尤其是对于小批量精细化高档服装面料的生产,具有重要的现实意义和广阔的应用前景。目前涤纶面料直接喷印存在分散墨水质量不稳定、颜色鲜艳度不够、涤纶面料抱水性差、墨水易渗化、图案清晰度不高等问题。因此如何提高涤纶织物数码直接喷墨印花质量一直是科技工作者研究的热点问题。已有相关学者研究利用壳聚糖预处理涤纶织物,提高了织物的亲水性、抗静电性和抗菌性,但由于涤纶纤维表面较为光滑且活性基团较少,不利于壳聚糖整理液的结合[1]。在壳聚糖整理涤纶纤维前,往往需要进行预处理,对涤纶织物先进行改性处理,为后续的壳聚糖处理提供条件。近年来,利用等离子体技术对涤纶进行改性越来越受到人们的重视。等离子体技术属于干法技术,是一类采用物理手段能够达到化学处理效果的方法,通过等离子处理能够对涤纶纤维表面刻蚀并引进大量的活性基团[2-5],为后续壳聚糖改性提供条件,进而能够提高涤纶织物喷墨印花的质量。

利用专用的高温分散墨水,采用环保绿色生态的等离子体技术和具有优异吸湿性能的天然高分子聚合物壳聚糖协同处理涤纶织物,以增强壳聚糖单一整理的效果,探讨等离子体技术和壳聚糖协同处理工艺对涤纶织物喷墨印花色深、吸湿性能及印花色牢度的影响。

1 试验部分

1.1 材料和试剂

织物:涤纶春亚纺织物(210 T,8.33 tex×8.33 tex,市售)。

试剂:分散青HDL-C、分散品红HDL-M、分散黄HDL-Y、分散黑HDL-K(绍兴全印数码科技有限公司),壳聚糖(取代度95%,国药集团化学试剂有限公司),乙酸(冰醋酸10%,AR,天津化学试剂有限公司),戊二醛(化学纯,西陇化工有限公司)。

1.2 仪器和设备

仪器:TG1816全印数码印花机(深圳全印图文技术有限公司),DIENER NANO 等离子体表面处理机(Diener electronic Gmb H Co.KG),COLOR-SF650测色配色仪(Datacolor公司),SW-12 A 耐洗色牢度试验机(无锡纺织仪器厂),YB-571预置式色牢度摩擦仪(南通宏大纺织实验仪器有限公司),YG605耐升华色牢度测试仪(温州方圆仪器有限公司),LP型气动小轧车(南通三思机电科技有限公司),TDW 电热鼓风循环烘箱(余姚温度仪表厂)。

1.3 试验方法

1.3.1 低温等离子体处理

将涤纶试样(15 c m×15 c m)放置于等离子体表面处理机的反应腔内,先进行抽真空,待到真空腔内的气体压强低于10 Pa时,打开通气阀门通入空气,经过空气循环后调节压强至试验所需值,开启射频发生器开始放电,在尽量短的时间内调节功率至所需值并开始计时,处理一段时间后,停止放电,关闭进气阀和真空泵,打开放气阀通入空气,使反应室内压强恢复到大气压值后取出样品[6]。

1.3.2 壳聚糖处理涤纶织物工艺

(1)壳聚糖母液制备

准确称取2 g壳聚糖粉末,溶解在0.1 mol/L 的乙酸溶液中,在80 ℃水浴锅中加热并充分搅拌30 min,然后加入一定量的戊二醛溶液继续搅拌30 min,直至壳聚糖充分溶解,冷却至室温,密封备用。

(2)壳聚糖改性涤纶织物工艺

织物浸湿整理液(60 ℃,30 min,浴比1∶30)→二浸二轧(轧余率70%)→预烘(90 ℃,5 min)→焙烘(130 ℃,2 min)→取出样品织物待用。

1.3.3 涤纶织物喷墨印花工艺

涤纶织物前处理→织物上浆→烘干→数码直喷(喷印条件:双向4通道,打印速度10 m/h,精度720×720)→预烘(90℃,20 min)→蒸化(温度100℃,时间20 min)→水洗(冷水洗2遍,40℃温水洗1遍)→皂洗→水洗(冷水洗2遍,40℃温水洗1遍)→60℃烘干待测。

1.4 测试方法

1.4.1 失重率

准确称量等离子体处理前后涤纶织物的质量,根据式(1)计算失重率。

式中:m1为处理前涤纶织物的质量;m2为等离子体处理后涤纶织物的质量。

1.4.2 芯吸高度

将织物剪成5 c m×15 c m 条状,采用悬挂法,保持张力,垂直悬挂,其下边缘1 c m 浸入蒸馏水中,采用定时法测定水沿涤纶织物上升的高度。

1.4.3 回潮率

回潮率值为试样吸湿后的质量与干态质量的差值对干态质量的百分比,参照GB/T 6529—2008《纺织品调湿和试验标准大气》方法进行测试。根据式(2)计算回潮率。

式中:G为试样在恒温恒湿箱中(温度20 ℃、湿度65%)稳定24 h后的质量;G0为试样的干态质量。

1.4.4 印花K/S值

采用测色配色系统,选择合适的孔径,在经过黑白板校正后,将涤纶印花织物折叠4层,在D65光源下测量并记录最大吸收波长处的表观深度(K/S值),每个试样测试5个点,取平均值。

1.4.5 色牢度

耐洗色牢度按照GB/T 3921—2008《纺织品 色牢度试验 耐洗色牢度》测定;耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定;耐升华色牢度按照GB/T 6152—1997《纺织品 色牢度试验 耐热压色牢度》测定。

2 结果与讨论

2.1 低温等离子体处理涤纶织物的工艺参数

探讨等离子体处理时间、压强、功率3个参数对涤纶织物失重率和吸湿性能的影响,优化等离子体处理工艺,有利于进一步研究等离子体与壳聚糖处理涤纶织物的协同效应。

2.1.1 处理时间对涤纶织物失重率和吸湿性的影响

等离子体处理时间分别设置为2、4、6、8、10、12、16 min,处理功率和压强分别设置为250 W 和50 Pa,探讨等离子体处理时间对涤纶织物失重率和吸湿性能的影响,测试结果如图1所示。

图1 等离子体处理时间对涤纶织物失重率和芯吸高度的影响

由图1可知,随着等离子体处理时间的延长,涤纶织物的失重率呈上升趋势,芯吸高度在处理时间为6 min时达到最高,织物的亲水性能最佳。由于等离子体高能量粒子长时间轰击刻蚀纤维表面,造成涤纶纤维表面化学键的断裂,涤纶织物的失重率随着作用时间的延长而增大。另外等离子体溅射纤维表面,纤维表面产生自由基,引入羟基、氨基、羧基等亲水性基团,使得纤维的亲水性提高,在处理时间为6 min时,芯吸高度达到最高[7],随着处理时间的延长,高能活性粒子持续冲击涤纶纤维表面,使得织物表面引入的含氧极性基团可能又会被溅射出去,吸湿性能随之下降[8]。因此,综合亲水性和纤维损伤情况,选择等离子体作用时间为6 min。

2.1.2 压强对涤纶织物失重率和吸湿性的影响

等离子体处理压强分别设置为20、25、30、35、40、45、50 Pa,处理时间为6 min,功率为250 W,探讨等离子体处理压强对涤纶织物失重率和吸湿性能的影响,测试结果如图2所示。

图2 等离子体处理压强对涤纶织物失重率和芯吸高度的影响

由图2可知,当处理压强在40 Pa时,涤纶织物各项性能达到最佳。这是由于当压强过低时,气体浓度小、数量少,被电离激发的高能粒子少,对涤纶的接枝改性效果不明显,引入的亲水基团数量较少,织物吸湿性能改善效率较低;当压强高于40 Pa时,反应腔内的气体数量增多,电离高能粒子数量提高,由于等离子机器反应腔内体积固定,高能粒子间相互碰撞损失的能耗高于作用到纤维上的能量[1],所以在压强较高时涤纶的吸湿性反而下降。因此,综合考虑亲水性能、能源损耗及织物结构,确定处理压强为40 Pa。

2.1.3 功率对涤纶织物失重率和吸湿性的影响

将等离子体处理功率分别设置为80、100、150、180、200、250、300 W,处理压强和时间分别设置为40 Pa和6 min,探讨等离子体处理功率对涤纶织物失重率和吸湿性能的影响,测试结果如图3所示。

图3 等离子体处理功率对涤纶织物失重率和芯吸高度的影响

由图3可知,随着等离子体处理功率的提高,涤纶纤维的失重率呈现上升趋势。因为等离子的高能粒子轰击纤维表面,使得涤纶纤维表面的化学键发生断裂,发生脱氢反应导致涤纶纤维失重。随着处理功率的不断增大,溅射到纤维表面的激发粒子能量也在不断提高,对纤维的刻蚀作用更加明显,涤纶纤维的失重率也越来越高。当等离子体处理功率增大到200 W 时,活性粒子的能量增大,对涤纶织物的轰击和刻蚀作用加强,接枝到纤维上的极性基团数量增多,织物芯吸高度最佳,亲水性能最好。但当功率进一步提高时,过高的能量轰击涤纶纤维表面,对涤纶纤维的结构造成影响,吸湿效果反而下降。综合考虑纤维性能、能量损耗,确定等离子体处理涤纶织物的功率为200 W。

综上,优化的等离子体改性涤纶的工艺参数为时间6 min、压强40 Pa、功率200 W。

2.2 低温等离子体/壳聚糖联合处理对涤纶喷墨印花织物性能的影响

涤纶织物经过低温等离子处理(2.1优化工艺)和壳聚糖整理(1.2.2 工艺)后,对涤纶织物进行喷墨印花,研究低温等离子体和壳聚糖协同处理对涤纶喷墨印花色深、亲水性能和染色牢度的影响。

2.2.1 低温等离子体和壳聚糖联合处理对涤纶喷墨印花色深的影响

为研究等离子体和壳聚糖协同处理对涤纶喷墨印花织物得色量的影响,采用HDL型高温分散直喷墨水进行色块打印测试,测试打印后织物色块的K/S值,结果见表1。

表1 不同处理方式改性对涤纶织物喷墨印花色深的影响

由表1可知,不同颜色的墨水色深增加幅度有一定差异,这和墨水性质,如结构、亲和力、扩散性等有关。未处理的原涤纶织物K/S值较低,经过等离子体、等离子体/壳聚糖工艺处理后涤纶喷墨印花织物K/S值均能得到不同程度提高,采用等离子体/壳聚糖工艺处理的涤纶织物印花色深值最大。这是由于经过等离子体处理后织物表面产生刻蚀,引入了部分亲水性基团,提高了织物的染色性能,而进一步采用壳聚糖整理后,在纤维表面引入氨基、羟基等强极性基团,使纤维具备了高吸湿性,润湿性得到改善,从而提高了纤维与染料的结合力,染料在纤维表面的上染率提高,表面色深增加,使得涤纶织物的印花色深进一步提高。

2.2.2 低温等离子体和壳聚糖联合处理对涤纶织物吸湿性的影响

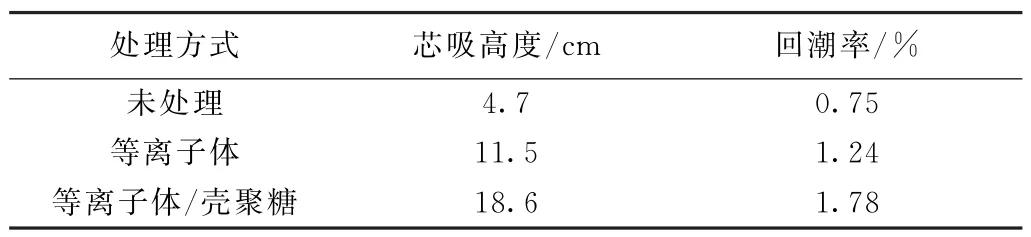

涤纶织物经过不同的工艺处理后,研究低温等离子体、低温等离子体/壳聚糖联合处理对涤纶织物吸湿性能的影响,结果见表2。

表2 不同处理方式改性对涤纶织物吸湿性能的影响

由表2可知,未经整理的涤纶原布的芯吸高度为4.7 c m,回潮率为0.75%。经过等离子体处理、等离子体/壳聚糖处理后织物的芯吸高度、回潮率显著提高,等离子体/壳聚糖工艺处理的效果最明显。涤纶纤维表面光滑,分子结构排列规整紧密,结构上缺少羟基、氨基等亲水基团,所以未经改性的涤纶织物亲水性、回潮率较低;经过低温等离子体处理后的涤纶纤维表面发生一系列物理和化学反应,使得表面活化,能够将活性含氧基团引入织物表面,从而提高了涤纶织物的吸湿性能。进一步将经过等离子体处理后的织物再经过壳聚糖整理,织物的吸湿性能更加优秀,原因为壳聚糖经过整理后吸附在纤维表面和经过等离子体轰击后的凹槽或凹坑处,其分子中含有亲水基团氨基和羟基,使得涤纶纤维的吸湿性更高。

2.2.3 等离子体/壳聚糖联合处理对涤纶喷墨印花织物色牢度的影响

涤纶织物经过不同的工艺处理后,研究低温等离子体、低温等离子体/壳聚糖联合处理对涤纶喷墨印花织物色牢度的影响,结果见表3。

表3 不同处理方式改性对涤纶喷墨印花织物色牢度的影响 单位:级

由表3 可知,涤纶织物在经过等离子体、等离子体/壳聚糖工艺处理后,色牢度均能得到提高,其中,等离子体/壳聚糖工艺处理后牢度最佳。因为等离子体处理后的织物表面引入极性基团,可以与喷墨染料表面的羧基发生氢键作用,从而提高了喷墨染料与织物之间的结合力,提高了色牢度。等离子体处理后的织物表面被轰击出很多凹坑,更有利于壳聚糖附着在涤纶表面,提高了染料吸附率,进一步改善了纤维的色牢度。

3 结 论

(1)等离子体处理涤纶春亚纺织物的最佳工艺参数为时间6 min、压强40 Pa、功率200 W。

(2)等离子体和壳聚糖处理可有效改善涤纶织物喷墨印花色深,改性工艺有助于提高织物喷墨印花时的得色量,极大提升了印花图案的清晰度和鲜艳度。

(3)涤纶织物经过等离子体处理后,再经壳聚糖整理,其亲水性能得到明显改善,芯吸高度和回潮率得到明显提升;经过不同工艺改性后的涤纶织物具有较好耐水洗、耐摩擦和耐升华牢度,均可达到4级以上。