拖拉机湿式离合器连续换挡温升特性仿真分析

丁华,赵敬彦,陈潘明,上官兴兴

(江苏大学汽车与交通工程学院,镇江 212013)

拖拉机的工作场景一般在田间,而且在工作过程中经常因为负载的变化频繁需要连续换挡。例如进行采挖作业时,需要将作物从田地里挖掘出来,还需使作物和土壤进行分离,在整个采挖过程中负载一直在变化;进行开沟作业时,由于阻力不同,拖拉机负载和速度会经常发生改变。湿式离合器作为传动系统的关键部件,承担着传递转矩的作用。湿式离合器是依靠摩擦片和钢片之间的摩擦进行转矩传递,连续换挡意味着摩擦片和钢片的多次接合与分离,在接合与分离过程中由于存在转速差会产生滑摩,滑摩时产生大量热量,使摩擦副温度快速上升[1]。在热应力的作用下,摩擦副温度不均会产生热弹性变形,综合机械压力的作用会产生热失效,造成摩擦副的烧蚀、摩擦材料脱落、翘曲变形和断裂等影响离合器的工作可靠性[2-3]。所以,连续换挡时湿式离合器的温升特性研究对提高拖拉机工作可靠性以及延长使用寿命具有重要的工程意义。

目前,中外学者针对湿式离合器温度场、流场进行了大量的研究。在国内学者中,王雨彤等[4]针对接合油压、摩擦副的相对转速对拖拉机液压机械无级变速器(hydro-mechanical continuously variable transmission,HMCVT)湿式离合器钢片温度的影响进行了仿真与试验研究,结果表明钢片外径温度最低,中径温度最高。周启豪[5]利用MATLAB软件通过编程分析了湿式离合器连续5次起步工况下的热负荷特性,结果表明第2次起步时温升最大,但并未对不同起步频次的湿式离合器热负荷特性进行分析。朱茂桃等[6]和成宵[7]在考虑气相的基础上利用STAR-CCM+软件对含径向油槽的湿式离合器进行了流场、温度场仿真与试验验证。但在研究过程中把摩擦副间隙假设为定值,没有考虑摩擦副的轴向运动。张志刚等[8-9]利用ABAQUS软件研究了钢片平行度对湿式离合器热特性的影响以及通过建立热流固耦合模型对湿式离合器进行温度场仿真分析。胡东方等[10]利用ABAQUS软件分析了滑摩时温度以及压力对拖拉机压盘的影响,并根据仿真结果改进结构减小压盘的受热变形。代吉超等[11]以液黏离合器为研究对象,通过CFX软件建立摩擦副流固耦合仿真模型,求得了摩擦副与油液之间的对流换热系数分布以及不同因素对该系数的影响程度。卫小强等[12]针对摩擦副的热屈曲变形问题,在考虑实际工作温度的基础上,研究了不同约束条件下的温度场分布,为延长摩擦副的寿命提供了参考。在国外学者中,Kim等[13]仿真分析了3种油槽形式的摩擦副冷却油路,研究了不同油槽形式下冷却油的流场特性和温度场特性,并进行优化。Terzi等[14]利用仿真优化冷却油的分布,降低摩擦片温度并通过对比与试验验证。Novi等[15]和Mahmud等[16]研究了输入转速、冷却油初始温度、流量等对摩擦副间隙油膜温度的影响规律。Pahlovy等[17]提出一种预测模型对冷却油温度随不同转速差、分离间隙以及摩擦片大小变化规律进行预测。Abdullah等[18-19]通过二维模型仿真分析出摩擦片失效的主要原因是局部烧蚀,并得出结论减小烧蚀情况即使得压力更加均匀分布可以将摩擦片厚度增加。

综上,中外学者对于湿式离合器温度场一般采用计算流体力学(computational fluid dynamics,CFD)仿真来研究分析,且受限于CFD仿真的特点,只研究一次接合时的温度分布情况。现建立具有连续的热质量元件的湿式离合器系统模型以研究连续换挡即多次接合时温度分布,且额外用两个热质量元件考虑钢片和摩擦片与离合器毂之间的热传递。

1 热传递形式

湿式离合器在接合过程或分离不彻底情况下会因为滑摩产生大量热量,与干式离合器不同,湿式离合器处于一个封闭环境中,摩擦片与钢片间一直存在油液,滑摩产生的热量不仅可能会导致摩擦副的热失效,还会使冷却油液温度上升黏度降低等问题[6]。因此分析工作过程中摩擦副温度的变化非常重要。

摩擦副滑摩会将机械能转化为内能,使摩擦副温度升高。根据热力学第二定律:热在自然情况下只能从热处传递到冷处。在离合器中,热就会由高温的摩擦副传递到相对低温的油液、离合器毂或互相接触但温度相对低的摩擦片、钢片等。由温差引起的热传递现象传递方式主要有:热辐射、热对流、热传导[20]。

热辐射是非接触的传热过程,其热量传递是依靠电磁波辐射实现。因为是通过电磁波传递能量,所以在真空下也可以传热,且任何物体温度大于0 K(绝对零度)都有热辐射,其热辐射能力与温度相关。由斯特藩-玻尔兹曼定律得

(1)

式(1)中:j*为辐射度;σ为斯特藩常量,约等于5.67×10-8W/(m2·K4);ε为辐射系数;TK为绝对温度。

热对流也可以叫作对流传热,在工程领域比较常见的是固体表面与流动的流体之间的热传递,其热量传递是凭借流体流动中质点移动实现的。一般用牛顿冷却定律表示,即

qw=hΔT

(2)

(3)

ΔT=Tw-Tf

(4)

式中:qw为热流密度;h为对流传热系数;ΔT为温差;Φ为传热速率;A为传热面积;Rα为对流传热热阻;Tw为与流体接触的固体表面温度;Tf为流体温度。

热传导是当物体没有相对运动时物体之间的传热,实质上是因为分子在进行热运动时,分子与分子之间相互碰撞,使能量从热处到低处,温差是必要条件。热传导是固体传热的主要形式。热传导的数学表达可用傅里叶定律描述,即

(5)

(6)

式中:λ为热导率;T为温度;n为导热面上的坐标。

摩擦副滑摩时的由机械能转化成的内能主要由摩擦片、钢片和油液吸收,但因为油液传热还有热对流的方式、摩擦片与钢片材料差异,所以吸收的热量也不同即热流分配不同[21]。摩擦片与钢片热流分配系数为

(7)

式(7)中:Kq为热流分配系数;λm为摩擦片热导率;ρm为摩擦片密度;cm为摩擦片比热容;λg为钢片热导率;ρg为钢片密度;cg为钢片比热容。

摩擦片与钢片热流密度分别为

(8)

(9)

式中:qm为摩擦片热流密度;ξ为滑磨功产生的热量由摩擦片和钢片吸收的百分比;qg为钢片热流密度。

2 仿真模型建立

钢片和摩擦片位于离合器组件中,多片数意味着多个滑动界面,因此可以实现较大的扭矩传递。离合器通过活塞缸施加法向力来接合,当摩擦片和钢片压在一起时,离合器将扭矩从输入轴传递到输出轴。离合器布置如图1所示,包括3个钢片和2个摩擦片。

2.1 花键力

花键由两组齿组成:摩擦片上的一组内齿和离合器内毂上的外齿。花键的作用是允许摩擦片沿轴向前后滑动,但迫使摩擦片和离合器内毂一起旋转。

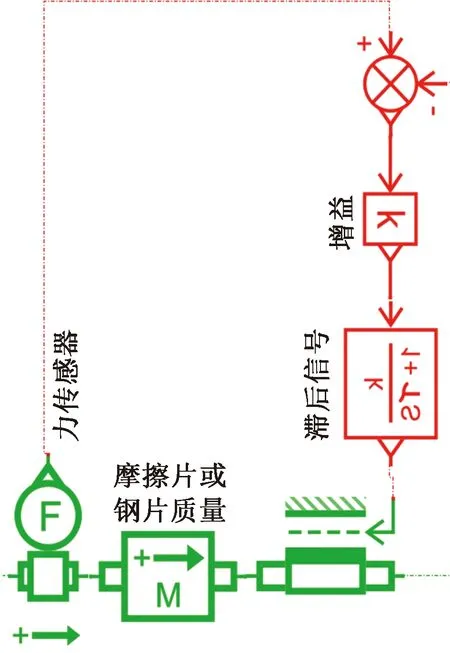

当离合器钢片和摩擦片在接合过程中沿花键滑动时,会产生摩擦。花键中摩擦的作用是导致作用在每个摩擦表面上的轴向力发生变化,并降低离合器每个摩擦片传递的扭矩值。在AMESim软件中搭建花键摩擦模型,如图2所示。

图2 花键摩擦模型

2.2 仿真模型与传热计算

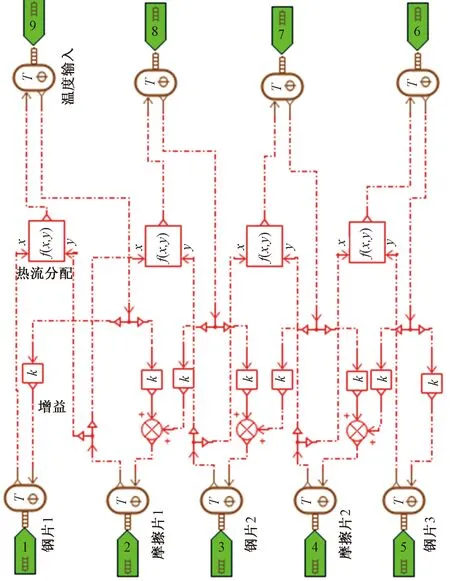

定义摩擦副编号从左开始依次为钢片1、摩擦片1、钢片2、摩擦片2、钢片3,并假设钢片3不会产生轴向位移。仿真模型如图3所示。在仿真中,定义了两种不同的固体特性数据:一种用于摩擦片,另一种用于钢片。油液型号是15W40。用7个热质量元件分别表示钢片、摩擦片、离合器内毂、离合器外毂的传热。

Temperature-Heat-flow-Computation是一个超级元件,如图4所示。定义了热流的分布与温度的平均值。热流分布是表面的函数。由于摩擦片和钢片的接触面相等,因此这种分布是均匀的。温度的平均值作为每个摩擦片或钢片的质量的函数来计算。

图4 Temperature-heat flow-computation超级元件

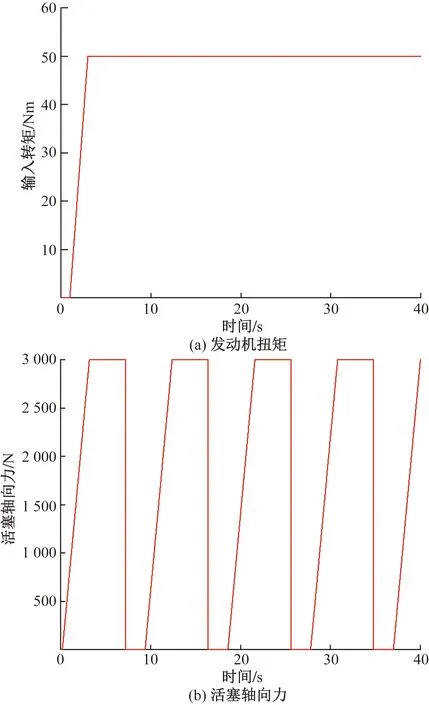

设置油液温度333.15 K,流量2 L/min,初始转速954 r/min,发动机扭矩与活塞力输入如图5所示。

图5 发动机扭矩和活塞轴向力

3 仿真结果分析

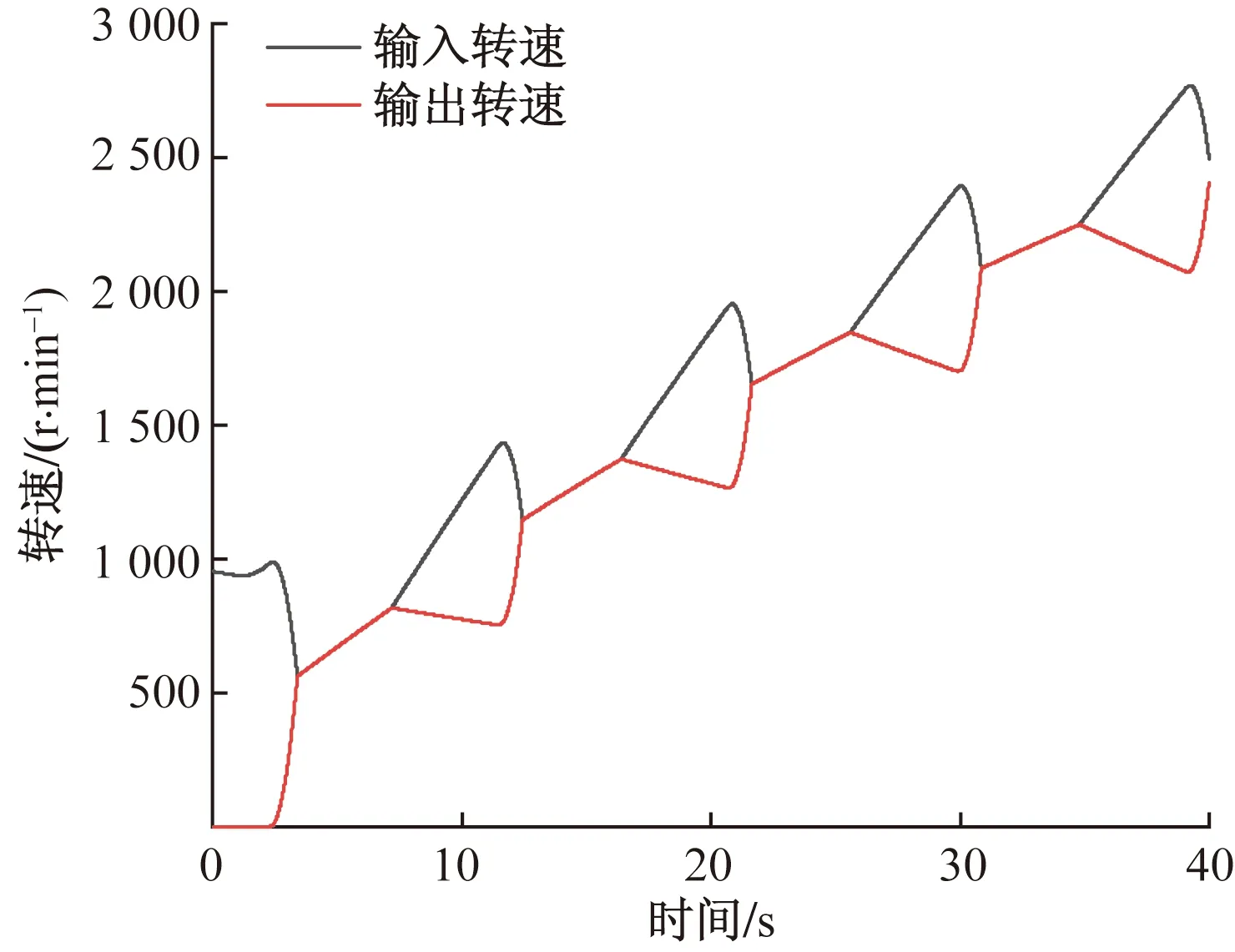

主从动轴转速仿真结果即换挡过程如图6所示,当主动轴转速与从动轴一致时,表示离合器完全接合,摩擦副没有转速差不发生滑摩。当主动轴与从动轴转速差减小时表示离合器处于接合过程,摩擦副间隙逐渐减小,反之则表示离合器处于分离过程,摩擦副间隙逐渐增大。

图6 主从动轴转速

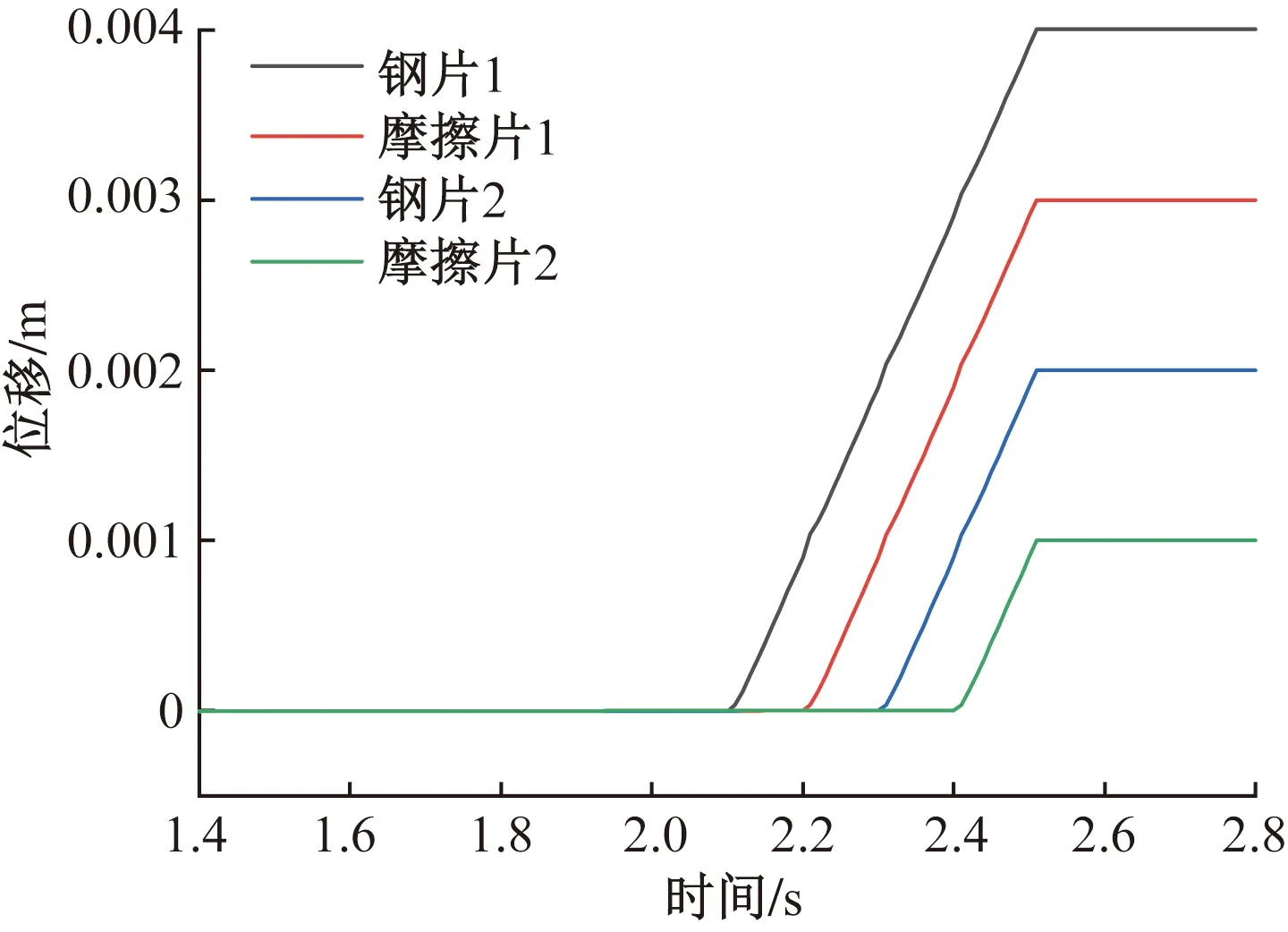

如图7所示摩擦副第一次接合时钢片与摩擦片的轴向位移,可以看出钢片1最先开始运动,且总位移最大。每个摩擦片与钢片的位移差值均为摩擦副间隙,符合离合器的工作过程。

图7 钢片与摩擦片轴向位移

3.1 温度仿真结果分析

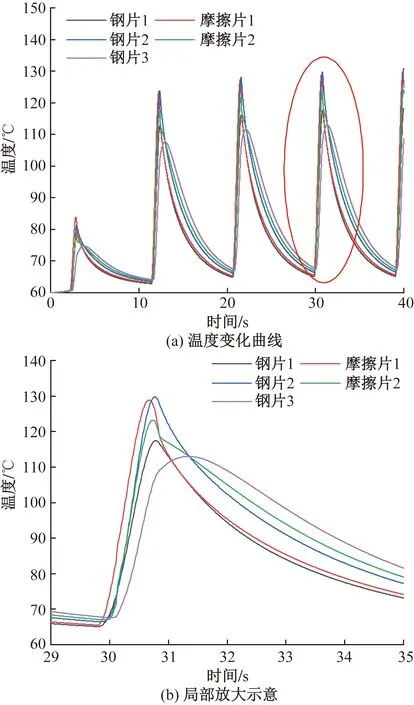

如图8所示摩擦片和钢片平均温度随时间变化曲线,根据仿真结果可以看出在接合过程开始时,只要存在差速,温度就会急剧升高。当摩擦片和钢片速度达到一致时,热输入结束,温度下降,最初有陡峭的梯度。其中通过油液的散热是一个潜在的影响。之后,只要离合器保持接合,散热就保持不变。分离后,由于摩擦片和钢片的分离,相应的油液体积增加,散热显著增加。最高温度出现在钢片2,摩擦片1次之,因此对钢片2进行不同工况下的温度仿真分析。

图8 换挡过程中摩擦片与钢片温度

拖拉机在田间作业时,如播种、施肥、收割等,为保证作业质量其作业速度需要在适宜范围,一般最低速不低于5 km/h,最高速度不高于9 km/h[22]。为获得更好的燃油经济性,拖拉机在低档位区间换挡速度间隔一般为0.3~1 km/h,对于传统拖拉机来说档位使用时间比较短暂,需要经常换挡,换挡时间一般为1~2 s[23]。因此,针对不同的档位使用时间设置为1、2、3、4、5 s,档位使用时间越短代表换挡越频繁。

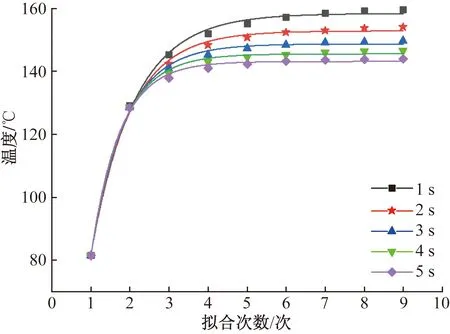

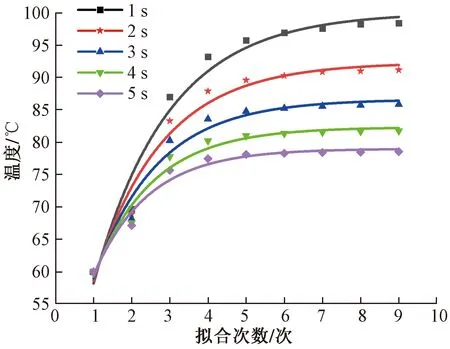

如图9所示,为不同档位使用时间连续换挡时的温升曲线,可以看出,第1次接合时,因为各项参数都一致所以温升也相同。从第2次接合开始,温度开始出现差距。换挡越频繁,其温升起始温度也较高,在第2次接合时,档位使用时间从1~5 s,其温升起始温度分别为67.14、67.58、68.14、68.83、69.59 ℃。通过曲线可以看出温度下降趋势是一致的,但因为换挡频率不同,换挡频率快的还未完全散热即要进行下一次接合,所以温升起始温度就比较高。而第2次接合时起始温度差距不大的原因是因为离合器只经历过一次接合,相比于多次接合后的温度还比较低,到第3次接合时温升起始温度差距就比较明显,档位使用时间从1~5 s,其温升起始温度分别为75.65、77.77、80.34、83.35、86.97 ℃。每次接合时的最高温度也和其起始温度相关,并且可以看出,温升幅度越来越小。

文献[5,24]分析了湿式离合器连续换挡的温升特性:第2次接合时温升幅度最大且通过试验对比了连续4次和连续5次换挡时的温升特性,得到了与本文上述仿真结果相类似的结论,因此认为本文所搭建模型有效,可用于后续研究。

为了更直观地看出其温升特性,将每次接合时的最高温度以及对应的温升起始温度进行非线性拟合。

采用单指数模型中的一阶衰减指数函数进行非线性拟合,选取连续9次接合时的温度进行拟合,图10所示为不同换挡频率下多次接合时温度最大值拟合曲线,其中调整后R2均为0.99以上,拟合效果较好。图10中的点代表仿真结果,曲线代表根据仿真结果的点采用单指数模型拟合后的趋势。由仿真结果可知,不同换挡频率连续多次换挡后温度趋于稳定,例如档位使用时间为1 s时,其温度最大值在第7次接合后温升幅度小于1 ℃;而档位使用时间为5 s时,其温度最大值在第6次接合后温升幅度就已经小于0.5 ℃。由拟合曲线也可以看出在多次接合后已经趋于水平。针对不同换挡频率下的最高温度,档位使用时间从5~1 s,换挡频率每加快1 s,其最高温度上升幅度为1.77%、2.21%、2.83%、3.62%。因为随着换挡频率的加快,离合器产热速度加快,而散热速度和传热量有限,所以温度上升幅度越来越大。但换挡频率不可能无限制加快,所以不用担心换挡极快时温度持续上升。

图10 多次接合温度最大值拟合曲线

如图11所示,针对每次接合时的起始温度采用同样的方法拟合,调整后R2为0.96以上,拟合曲线可以接受。其趋势与不同换挡频率下多次接合时温度最大值拟合曲线趋势一致。针对不同换挡频率下每次接合时的起始温度,档位使用时间从5 s到1 s,换挡频率每加快1 s,其接合时起始温度上升幅度为4.04%、5.04%、6.14%、7.99%。可以看出,起始温度温升幅度比最高温度温升幅度大,是因为随着换挡频率的加快,散热时间缩短,所以每次接合时起始温度就越来越高。而随着最高温度的不再上升,所以在多次接合后,接合起始温度也趋于稳定。

图11 多次接合时起始温度拟合曲线

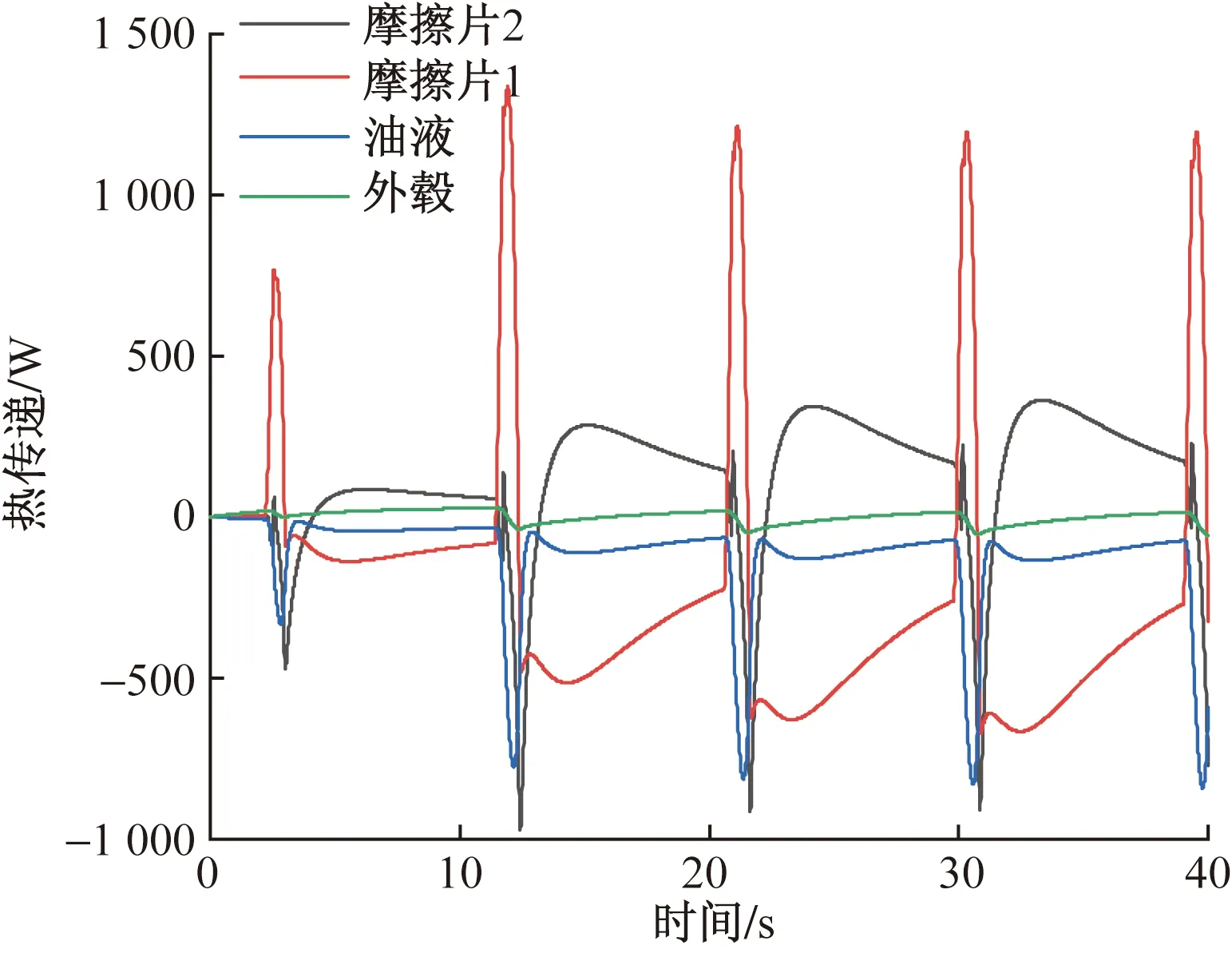

3.2 传热仿真结果分析

由前文分析知,在连续换挡过程中,摩擦片1和钢片2温度较高,因此针对二者的传热情况进行仿真分析。

图12所示为摩擦片1和钢片2滑摩生热情况曲线,可以看出在短时间内,产生热量较大,可达6 000 W以上。且多次接合后产热量趋于稳定,与温度变化一致。

图12 摩擦副滑摩生热情况

图13和图14所示为摩擦片1、钢片2与摩擦片、油液、离合器外毂的传热情况。对于钢片2来说,其热量主要来自滑摩时的摩擦生热以及摩擦片1对其传热,所以钢片2温度较高。在滑摩时摩擦片1向钢片2传热,其他时候是钢片1向摩擦片1传热。其中摩擦片2瞬时吸热量接近900 W,油液瞬时吸热量不到800 W,摩擦片2最大瞬时吸热量为油液的113.11%。所以钢片2的热量更多是由摩擦片2吸收,因为钢片2和摩擦片1接合时温度较高,随后再与温度较低的摩擦片2接合,此时,一方面是钢片2与摩擦片2的滑磨生热,另一方面则是钢片2的高温向低温的摩擦片2进行热传递。这也是摩擦片2吸热较油液滞后的原因。而对于多次接合后,摩擦片2的温度也随之升高,因此,钢片2向摩擦片2的热传递也逐渐减小,摩擦片2对钢片2的传热量在-900~350 W变化。与摩擦片一样,钢片与离合器外毂之间的传热量也比较小,最大值为39.05 W,只有油液传热量的4.95%。

图13 摩擦片1传热情况

图14 钢片2传热情况

4 结论

采用AMESim软件建立了拖拉机用湿式离合器系统模型,在考虑离合器毂的传热基础上,仿真分析了湿式离合器连续换挡时摩擦片和钢片热传递情况以及在不同换挡频率下的温升特性,得到如下结论。

(1)连续换挡温升特性可用单指数模型拟合,在连续7次换挡后温升幅度小于1 ℃。随着换挡频率加快,连续换挡后最高温度上升幅度逐渐增大。

(2)摩擦片瞬时传热量从大到小依次为油液、钢片、离合器内毂。钢片瞬时传热量从大到小依次为摩擦片、油液、离合器外毂。其中摩擦片通过油液瞬时散热量大于其他瞬时散热量的总和。单个摩擦片或钢片与离合器毂的瞬时传热量小于40 W。低于油液瞬时传热量的5%。

(3)研究结果对拖拉机湿式离合器换挡时间控制以及摩擦副热负荷设计具有一定的参考意义。